$13,300.00 – $168,000.00

Wysokiej jakości głowica tnąca laserowa zapewnia precyzję i wydajność, wyposażona w zaawansowaną optykę zapewniającą doskonałe skupienie wiązki i dokładność. Zaprojektowana z myślą o trwałości i wszechstronności, zapewnia czyste cięcia różnych materiałów, minimalizując odpady. Dzięki przyjaznym dla użytkownika regulacjom i dużej prędkości działania jest idealnym komponentem do profesjonalnych zastosowań cięcia laserowego.

Ultrastabilny generator laserowy jest sercem najnowocześniejszej wydajności, zapewniając stałą moc wyjściową dla bezbłędnego cięcia i grawerowania. Zaprojektowany z myślą o niezawodności, zapewnia precyzję nawet podczas dłuższych operacji. Jego zaawansowana konstrukcja minimalizuje wahania, zwiększa wydajność i maksymalizuje kompatybilność materiałów, co czyni go niezbędnym do profesjonalnych zastosowań w cięciu laserowym.

Belka aluminiowa lotnicza łączy lekką konstrukcję z wyjątkową wytrzymałością, zapewniając stabilność i precyzję podczas szybkich operacji. Wykonana z aluminium klasy lotniczej, zwiększa dokładność cięcia, jednocześnie zapobiegając odkształceniom. Jej odporna na korozję i trwała struktura redukuje wibracje, umożliwiając płynną, wydajną pracę, co czyni ją kamieniem węgielnym zaawansowanej technologii cięcia laserowego.

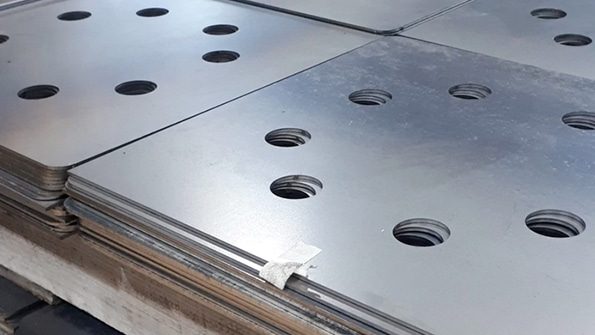

Sturdy Cutting Bed jest zbudowany z myślą o trwałości i precyzji, zapewniając stabilną platformę do bezbłędnego cięcia laserowego. Jego solidna konstrukcja jest odporna na zużycie i odkształcenia, zapewniając długoterminową niezawodność. Zaprojektowany do obsługi dużych obciążeń roboczych i różnych materiałów, zwiększa dokładność i wydajność cięcia, co czyni go niezbędnym do wydajności klasy przemysłowej.

Przyjazny system sterowania CNC oferuje intuicyjną obsługę z interfejsem zorientowanym na użytkownika, upraszczając procesy cięcia laserowego. Wyposażony w zaawansowane możliwości programowania, zapewnia precyzyjną kontrolę i bezproblemową realizację złożonych projektów. Zgodny z różnymi formatami plików, zwiększa produktywność, zapewniając jednocześnie bezproblemowe doświadczenie zarówno profesjonalistom, jak i początkującym.

Wysokoprecyzyjny serwomotor zapewnia niezrównaną dokładność i płynną kontrolę ruchu podczas operacji cięcia laserowego. Jego zaawansowana konstrukcja zapewnia szybką reakcję i stabilną wydajność, umożliwiając skomplikowane cięcia z wyjątkowymi szczegółami. Zbudowany z myślą o trwałości i wydajności, minimalizuje błędy i zwiększa prędkość, co czyni go niezbędnym do profesjonalnej precyzji cięcia.

Wysokowydajny reduktor optymalizuje transmisję momentu obrotowego, zapewniając płynne i wydajne operacje cięcia laserowego. Zaprojektowany z myślą o trwałości, minimalizuje wibracje i zapewnia stabilną pracę przy dużych obciążeniach roboczych. Jego precyzyjna konstrukcja zwiększa dokładność cięcia i wydłuża żywotność maszyny, co czyni go niezbędnym elementem do uzyskiwania spójnych, wysokiej jakości rezultatów.

Wysokowydajne chłodziarki wodne zapewniają niezawodne chłodzenie, aby utrzymać optymalną wydajność lasera podczas intensywnych operacji. Zaprojektowane z myślą o energooszczędności, precyzyjnie regulują temperaturę, zapobiegając przegrzaniu i zapewniając stałą wydajność. Dzięki trwałej konstrukcji i przyjaznym dla użytkownika elementom sterującym, chłodziarki te zwiększają żywotność i wydajność systemu, co czyni je niezbędnymi do osiągnięcia maksymalnej wydajności cięcia laserowego.

| Model | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Zakres cięcia | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Typ lasera | Laser światłowodowy | ||||

| Moc lasera | 1-30KW | ||||

| generator laserowy | Raycus, Max, BWT, JPT, IPG | ||||

| Oprogramowanie sterujące | Cycut, Au3tech | ||||

| Głowica laserowa | Raytools, Au3tech, Boci | ||||

| Siłownik | Yaskawa w Delcie | ||||

| Szyna prowadząca | HIWIN | ||||

| Maksymalna prędkość ruchu | 100m/min | ||||

| Maksymalne przyspieszenie | 1,0G | ||||

| Dokładność pozycjonowania | ±0,01 mm | ||||

| Powtarzaj dokładność pozycjonowania | ±0,02 mm | ||||

Osiąga wyjątkową precyzję dzięki zaawansowanej technologii laserowej, umożliwiając czyste, precyzyjne cięcia w różnych materiałach.

Łączy wydajne generatory laserowe i zoptymalizowane komponenty, aby zagwarantować szybką i niezawodną wydajność w przypadku operacji na dużą skalę.

Posiada solidną platformę tnącą, belkę z lotniczego aluminium i solidne komponenty zaprojektowane do długotrwałego użytkowania w warunkach przemysłowych.

Wyposażony w przyjazny system sterowania CNC, upraszczający skomplikowane procesy dzięki intuicyjnemu sterowaniu i bezproblemowej integracji.

Możliwość cięcia szerokiej gamy materiałów, w tym metali, tworzyw sztucznych i materiałów kompozytowych, do różnych zastosowań.

Wysokowydajne chłodziarki wody utrzymują optymalną wydajność systemu, minimalizując jednocześnie zużycie energii.

Silniki serwo o wysokiej precyzji i wydajne przekładnie zapewniają płynny i stabilny ruch, dając w efekcie nieskazitelne rezultaty.

Maksymalizacja wydajności przy minimalnej ilości odpadów materiałowych i kosztów konserwacji, zapewniając doskonałą wartość firmom każdej wielkości.

| Moc lasera | Grubość (mm) | Prędkość skrawania (m/min) | Pozycja ostrości (mm) | Wysokość cięcia (mm) | Gaz | Dysza (mm) | Ciśnienie (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 0.8 | 18 | 0 | 1 | N2/Powietrze | 1,5S | 10 |

| 1 | 10 | 0 | 1 | N2/Powietrze | 1,5S | 10 | |

| 2 | 4 | 3 | 0.8 | O2 | 1,2D | 2 | |

| 3 | 3 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 4 | 2.3 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 1.5 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 8 | 1.1 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 10 | 0.8 | 3 | 0.8 | O2 | 2,5D | 0.6 | |

| 1500W | 1 | 20 | 0 | 1 | N2/Powietrze | 1,5S | 10 |

| 2 | 5 | 3 | 0.8 | O2 | 1,2D | 2 | |

| 3 | 3.6 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 4 | 2.5 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 1.4 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 8 | 1.2 | 3 | 0.8 | O2 | 1,5D | 0.6 | |

| 10 | 1 | 2.5 | 0.8 | O2 | 2.0D | 0.6 | |

| 12 | 0.8 | 2.5 | 0.8 | O2 | 2,5D | 0.6 | |

| 14 | 0.65 | 2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 16 | 0.5 | 2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 2000W | 1 | 25 | 0 | 1 | N2/Powietrze | 1,5S | 10 |

| 2 | 9 | -1 | 0.5 | N2/Powietrze | 2.0S | 10 | |

| 2 | 5.2 | 3 | 0.8 | O2 | 1,0D | 0.6 | |

| 3 | 4.2 | 3 | 0.8 | O2 | 1,0D | 0.6 | |

| 4 | 3 | 3 | 0.8 | O2 | 1,0D | 0.6 | |

| 5 | 2.2 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 1.8 | 3 | 0.8 | O2 | 1,2D | 0.6 | |

| 8 | 1.3 | 2.5 | 0.8 | O2 | 2.0D | 0.6 | |

| 10 | 1.1 | 2.5 | 0.8 | O2 | 2.0D | 0.5 | |

| 12 | 0.9 | 2.5 | 0.8 | O2 | 2,5D | 0.5 | |

| 14 | 0.8 | 2.5 | 0.8 | O2 | 3.0D | 0.5 | |

| 16 | 0.7 | 2.5 | 0.8 | O2 | 3,5D | 0.6 | |

| 18 | 0.5 | 3 | 0.8 | O2 | 4,0D | 0.6 | |

| 20 | 0.4 | 3 | 0.8 | O2 | 4,0D | 0.6 | |

| 3000W | 1 | 28-35 | 0 | 1 | N2/Powietrze | 1,5S | 10 |

| 2 | 16-20 | 0 | 0.5 | N2/Powietrze | 2.0S | 10 | |

| 2 | 3.8-4.2 | 3 | 0.8 | O2 | 1,0D | 1.6 | |

| 3 | 3.2-3.6 | 4 | 0.8 | O2 | 1,0D | 0.6 | |

| 4 | 3.0-3.2 | 4 | 0.8 | O2 | 1,0D | 0.6 | |

| 5 | 2.7-3.0 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 2.2-2.5 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 8 | 1.8-2.2 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 10 | 1.0-1.3 | 4 | 0.8 | O2 | 1,2D | 0.6 | |

| 12 | 0.9-1.0 | 4 | 0.8 | O2 | 3.0D | 0.6 | |

| 14 | 0.8-0.9 | 4 | 0.8 | O2 | 3.0D | 0.6 | |

| 16 | 0.6-0.7 | 4 | 0.8 | O2 | 3,5D | 0.6 | |

| 18 | 0.5-0.6 | 4 | 0.8 | O2 | 4,0D | 0.6 | |

| 20 | 0.4-0.55 | 4 | 0.8 | O2 | 4,0D | 0.6 | |

| 22 | 0.45-0.5 | 4 | 0.8 | O2 | 4,0D | 0.6 | |

| 4000W | 1 | 28-35 | 0 | 1 | N2/Powietrze | 1,5S | 10 |

| 2 | 12-15 | -1 | 0.5 | N2/Powietrze | 2.0S | 10 | |

| 3 | 8.0-12.0 | -1.5 | 0.5 | N2/Powietrze | 2.0S | 10 | |

| 3 | 4.0-4.5 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 4 | 3.0-3.5 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 5 | 2.5-3.0 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 6 | 2.5-2.8 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 8 | 2.0-2.3 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 10 | 1.8-2.0 | +3 | 0.8 | O2 | 1,2D | 0.6 | |

| 12 | 1.0-1.2 | +2.5 | 0.8 | O2 | 3.0D | 0.5 | |

| 14 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3,5D | 0.5 | |

| 16 | 0.7-0.9 | +2.5 | 0.8 | O2 | 3,5D | 0.5 | |

| 18 | 0.6-0.7 | +2.5 | 0.8 | O2 | 4,0D | 0.5 | |

| 20 | 0.55-0.65 | +3 | 0.8 | O2 | 4,0D | 0.5 | |

| 22 | 0.5-0.6 | +3 | 0.8 | O2 | 4,5D | 0.5 | |

| 25 | 0.5 | +3 | 0.8 | O2 | 5,0D | 0.5 | |

| 6000W | 1 | 35-45 | 0 | 1 | N₂/powietrze | 1,5S | 12 |

| 2 | 20-25 | -1 | 0.5 | N₂/powietrze | 2.0S | 12 | |

| 3 | 12-14 | -1.5 | 0.5 | N₂/powietrze | 2.0S | 14 | |

| 4 | 8.0-10.0 | -2 | 0.5 | N₂/powietrze | 2.0S | 14 | |

| 5 | 6.0-7.0 | -2.5 | 0.5 | N₂/powietrze | 3.0S | 16 | |

| 6 | 5.0-6.0 | -3 | 0.5 | N₂/powietrze | 3,5S | 16 | |

| 3 | 3.5-4.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 4 | 3.3-3.8 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 5 | 3.0-3.6 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 6 | 2.7-3.2 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 8 | 2.2-2.5 | +3 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.0-2.3 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 0.9-1.0 | +2.5 | 0.8 | O2 | 3.0D | 0.6 | |

| 12 | 1.9-2.1 | +5 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 0.8-0.9 | +2.5 | 0.8 | O2 | 3,5D | 0.6 | |

| 14 | 1.4-1.7 | +5 | 1 | O2 | 1.4E | 0.6 | |

| 16 | 0.8-0.9 | +2.5 | 0.8 | O2 | 4,0D | 0.6 | |

| 16 | 1.2-1.4 | +6 | 1 | O2 | 1.4E | 0.6 | |

| 18 | 0.65-0.75 | +2.5 | 0.8 | O2 | 4,0D | 0.6 | |

| 18 | 0.8 | +12 | 0.3 | O2 | 1,6 S | 0.6 | |

| 20 | 0.5-0.6 | +3 | 0.8 | O2 | 4,0D | 0.6 | |

| 20 | 0.6-0.7 | +13 | 0.3 | O2 | 1,6 S | 0.6 | |

| 22 | 0.45-0.5 | +3 | 0.8 | O2 | 4,0D | 0.6 | |

| 22 | 0.5-0.6 | +13 | 0.3 | O2 | 1,6 S | 0.6 | |

| 25 | 0.5 | +3 | 1 | O2 | 5,0D | 0.5 | |

| 25 | 0.4-0.5 | +14 | 0.3 | O2 | 1,8 S | 0.6 | |

| 8000 W | 1 | 40-50 | 0 | 1 | N₂/powietrze | 1,5S | 12 |

| 2 | 25-30 | 0 | 0.5 | N₂/powietrze | 2.0S | 12 | |

| 3 | 20-25 | -1 | 0.5 | N₂/powietrze | 2.0S | 13 | |

| 4 | 15-18 | -1.5 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 5 | 10-12 | -2 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 6 | 8.0-9.0 | -2 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 8 | 5.0-5.5 | -3 | 0.5 | N₂/powietrze | 3.0S | 13 | |

| 8 | 2.3-2.5 | +4 | 0.8 | O2 | 1.2E | 0.6 | |

| 10 | 2.3 | +6 | 0.8 | O2 | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +8 | 0.8 | O2 | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +9 | 0.8 | O2 | 1.4E | 0.6 | |

| 20 | 1.0-1.2 | +9 | 0.8 | O2 | 1.6E | 0.6 | |

| 22 | 0.6-0.65 | +9 | 0.8 | O2 | 1,8E | 0.7 | |

| 25 | 0.3-0.45 | +10 | 0.8 | O2 | 1,8E | 0.7 | |

| 30 | 0.2-0.25 | +11 | 1.2 | O2 | 1,8E | 1.3 | |

| 40 | 0.1-0.15 | +11.5 | 1.2 | O2 | 1,8E | 1.5 | |

| 10KW | 1 | 40-45 | 0 | 1 | N₂/powietrze | 1,5S | 12 |

| 2 | 30-35 | 0 | 0.5 | N₂/powietrze | 2.0S | 12 | |

| 3 | 25-30 | 0 | 0.5 | N₂/powietrze | 2.0S | 13 | |

| 4 | 18-20 | 0 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 5 | 13-15 | 0 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 6 | 10-12 | 0 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 8 | 7.0-8.0 | -1 | 0.5 | N₂/powietrze | 3.0S | 13 | |

| 10 | 3.5-4.5 | -3 | 0.5 | N₂/powietrze | 4.0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O₂ | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O₂ | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O₂ | 1.4E | 0.6 | |

| 16 | 1.4-1.6 | +8 | 0.8 | O₂ | 1.4E | 0.6 | |

| 20 | 1.2-1.4 | +8 | 0.8 | O₂ | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O₂ | 1,8E | 0.7 | |

| 25 | 0.5-0.65 | +10 | 0.8 | O₂ | 1,8E | 0.7 | |

| 30 | 0.3-0.35 | +11 | 1.2 | O₂ | 1,8E | 1.3 | |

| 40 | 0.2 | +11.5 | 1.2 | O₂ | 1,8E | 1.5 | |

| 12KW | 1 | 50-60 | 0 | 1 | N₂/powietrze | 1,5S | 12 |

| 2 | 35-40 | 0 | 0.5 | N₂/powietrze | 2.0S | 12 | |

| 3 | 28-33 | 0 | 0.5 | N₂/powietrze | 2.0S | 13 | |

| 4 | 20-24 | 0 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 5 | 15-18 | 0 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 6 | 10-13 | 0 | 0.5 | N₂/powietrze | 2,5S | 13 | |

| 8 | 7-10 | -1.5 | 0.5 | N₂/powietrze | 3.0S | 13 | |

| 10 | 6.0-6.5 | -3 | 0.5 | N₂/powietrze | 4.0S | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O2 (ujemna ogniskowa) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 (ujemna ogniskowa) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O2 (ujemna ogniskowa) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | O2 (ujemna ogniskowa) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (ujemna ogniskowa) | 1.6E | 0.6 | |

| 22 | 0.9-1.0 | +9 | 0.8 | O2 (ujemna ogniskowa) | 1,8E | 0.7 | |

| 22 | 1.0-1.2 | +11 | 0.5 | O2 (ujemna ogniskowa) | 1,4SP | 0.7 | |

| 25 | 0.7-0.9 | +11 | 0.8 | O2 (ujemna ogniskowa) | 1,8E | 0.7 | |

| 25 | 0.8-1 | +12 | 0.5 | O2 (ujemna ogniskowa) | 1,5SP | 0.7 | |

| 30 | 0.4-0.5 | +11 | 1.2 | O2 (ujemna ogniskowa) | 1,8E | 1.3 | |

| 30 | 0.7-0.8 | +12 | 0.5 | O2 (ujemna ogniskowa) | 1,5SP | 0.8 | |

| 40 | 0.25-0.3 | +11.5 | 1.2 | O2 (ujemna ogniskowa) | 1,8E | 1.5 | |

| 12 | 3.0-3.5 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 16 | 2.8-3.0 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 20 | 2.0-2.3 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1.2 | |

| 25 | 1.1-1.3 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.3 | |

| 30 | 0.9-1.0 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.4 | |

| 15KW | 1 | 50-60 | 0 | 1 | N₂/powietrze | 1,5S | 10 |

| 2 | 45-48 | 0 | 0.5 | N₂/powietrze | 2.0S | 10 | |

| 3 | 30-38 | 0 | 0.5 | N₂/powietrze | 2.0S | 12 | |

| 4 | 26-29 | 0 | 0.5 | N₂/powietrze | 2,5S | 12 | |

| 5 | 20-23 | 0 | 0.5 | N₂/powietrze | 2,5S | 12 | |

| 6 | 17-19 | 0 | 0.5 | N₂/powietrze | 2,5S | 12 | |

| 8 | 10-12 | -1 | 0.5 | N₂/powietrze | 3.0S | 12 | |

| 10 | 7.0-8.0 | -1 | 0.5 | N₂/powietrze | 4.0S | 13 | |

| 12 | 5.0-6.0 | -2 | 0.5 | N₂/powietrze | 4.0S | 13 | |

| 14 | 4.5-5.5 | -6 | 0.5 | N₂/powietrze | 4.0S | 13 | |

| 16 | 3.0-3.5 | -8 | 0.5 | N₂/powietrze | 5.0B | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | N₂/powietrze | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | N₂/powietrze | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | N₂/powietrze | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | N₂/powietrze | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (ujemna ogniskowa) | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O2 (ujemna ogniskowa) | 1,8E | 0.7 | |

| 22 | 1.2-1.3 | +11 | 0.5 | O2 (ujemna ogniskowa) | 1,4SP | 0.7 | |

| 25 | 0.8-1.0 | +10 | 0.8 | O2 (ujemna ogniskowa) | 1,8E | 0.7 | |

| 25 | 1.2-1.3 | +12 | 0.5 | O2 (ujemna ogniskowa) | 1,5SP | 0.7 | |

| 30 | 0.6-0.7 | +11 | 1.2 | O2 (ujemna ogniskowa) | 1,8E | 0.8 | |

| 30 | 0.75-0.85 | +12 | 0.5 | O2 (ujemna ogniskowa) | 1,5SP | 0.8 | |

| 40 | 0.3-0.35 | +11.5 | 1.2 | O2 (ujemna ogniskowa) | 1,8E | 1.5 | |

| 50 | 0.2-0.25 | +11.5 | 1.8 | O2 (ujemna ogniskowa) | 1,8E | 1.6 | |

| 60 | 0.18-0.2 | +12 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 20 | 2.5-2.8 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1.2 | |

| 25 | 1.6-1.9 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.3 | |

| 30 | 1.2-1.3 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.4 | |

| 35 | 1.0-1.2 | -15 | 1.5 | O2 (dodatnia ogniskowa) | 2.0 SP | 1.4 | |

| 20KW | 5 | 23-28 | 0 | 0.5 | N₂/powietrze | 3.0S | 8 |

| 6 | 18-20 | -0.5 | 0.5 | N₂/powietrze | 3.0S | 8 | |

| 8 | 14-16 | -1 | 0.5 | N₂/powietrze | 3.0S | 8 | |

| 10 | 9.0-12.0 | -1.5 | 0.5 | N₂/powietrze | 3,5S | 8 | |

| 12 | 8.0-10.0 | -2 | 0.5 | N₂/powietrze | 3,5S | 8 | |

| 14 | 6.0-8.0 | -3 | 0.5 | N₂/powietrze | 4.0S | 8 | |

| 16 | 5.0-6.0 | -4 | 0.5 | N₂/powietrze | 5.0S | 8 | |

| 18 | 3.2-4.0 | -6 | 0.5 | N₂/powietrze | 6.0S | 10 | |

| 20 | 2.7-3.2 | -8 | 0.5 | N₂/powietrze | 6.0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (ujemna ogniskowa) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (ujemna ogniskowa) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (ujemna ogniskowa) | 1.4E | 0.6 | |

| 16 | 1.5-1.6 | +11 | 0.8 | O2 (ujemna ogniskowa) | 1.4E | 0.6 | |

| 20 | 1.3-1.4 | +12 | 0.8 | O2 (ujemna ogniskowa) | 1.6E | 0.6 | |

| 22 | 1.2-1.3 | +12.5 | 0.8 | O2 (ujemna ogniskowa) | 1,8E | 0.7 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (ujemna ogniskowa) | 1,4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (ujemna ogniskowa) | 1,5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (ujemna ogniskowa) | 1,5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (ujemna ogniskowa) | 1,6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.6 | |

| 50 | 0.2-0.3 | +13 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1.2 | |

| 25 | 2.4-2.6 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.3 | |

| 30 | 1.7-1.9 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (dodatnia ogniskowa) | 2.0 SP | 1.4 | |

| 40 | 1.0-1.2 | -15 | 1.5 | O2 (dodatnia ogniskowa) | 2,5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (dodatnia ogniskowa) | 2,5S | 1.6 | |

| 30KW | 5 | 24-30 | 0 | 0.5 | N₂/powietrze | 3.0S | 8 |

| 6 | 25-28 | -0.5 | 0.5 | N₂/powietrze | 3.0S | 8 | |

| 8 | 18-22 | -1 | 0.5 | N₂/powietrze | 3.0S | 8 | |

| 10 | 14-17 | -1.5 | 0.5 | N₂/powietrze | 3,5S | 8 | |

| 12 | 11-13 | -2 | 0.5 | N₂/powietrze | 3,5S | 8 | |

| 14 | 8.0-10.0 | -3 | 0.5 | N₂/powietrze | 4.0S | 8 | |

| 16 | 7.5-8.5 | -4 | 0.5 | N₂/powietrze | 5.0S | 8 | |

| 18 | 5.5-6.5 | -6 | 0.5 | N₂/powietrze | 6.0S | 10 | |

| 20 | 5.0-5.5 | -8 | 0.5 | N₂/powietrze | 6.0S | 10 | |

| 25 | 3.0-3.5 | -12 | 0.5 | N₂/powietrze | 6.0S | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (ujemna ogniskowa) | 1.2E | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (ujemna ogniskowa) | 1.2E | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (ujemna ogniskowa) | 1.4E | 0.6 | |

| 16 | 1.6-1.8 | +11 | 0.8 | O2 (ujemna ogniskowa) | 1.4E | 0.6 | |

| 20 | 1.5-1.6 | +12 | 0.8 | O2 (ujemna ogniskowa) | 1.6E | 0.6 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (ujemna ogniskowa) | 1,4SP | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (ujemna ogniskowa) | 1,5SP | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (ujemna ogniskowa) | 1,5SP | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (ujemna ogniskowa) | 1,6SP | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.6 | |

| 50 | 0.3-0.5 | +13 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.6 | |

| 50 | 0.6-0.8 | +14 | 0.4 | O2 (ujemna ogniskowa) | 1,8 SP | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (ujemna ogniskowa) | 1,8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (dodatnia ogniskowa) | 1,6SP | 1.2 | |

| 25 | 2.6-2.8 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.3 | |

| 30 | 2.2-2.6 | -14 | 1.5 | O2 (dodatnia ogniskowa) | 1,8 SP | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (dodatnia ogniskowa) | 2.0 SP | 1.4 | |

| 40 | 1.0-1.4 | -15 | 1.5 | O2 (dodatnia ogniskowa) | 2,5S | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (dodatnia ogniskowa) | 2,5S | 1.6 |

Tak, laser może ciąć stal węglową. Cięcie laserowe jest jedną z najskuteczniejszych metod cięcia stali węglowej, szczególnie gdy precyzja, czyste krawędzie i minimalne straty materiału są niezbędne. Laser wykorzystuje skupione światło do topienia lub odparowywania stali, co pozwala na wykonywanie precyzyjnych cięć. W zależności od mocy lasera i grubości stali węglowej, maszyny do cięcia laserowego może obsługiwać szeroki zakres zastosowań, od cienkich arkuszy do grubszych płyt. Zalety cięcia laserowego stali węglowej obejmują:

Ogólnie rzecz biorąc, cięcie laserowe jest niezwykle wydajnym i efektywnym rozwiązaniem do cięcia stali węglowej w wielu gałęziach przemysłu, w tym w motoryzacji, lotnictwie i budownictwie.

Tak, generatory laserów światłowodowych są powszechnie stosowane w maszynach do cięcia laserowego stali węglowej. Lasery światłowodowe są preferowanym wyborem do cięcia stali węglowej ze względu na ich wysoką moc, wydajność i zdolność do wykonywania precyzyjnych i czystych cięć. Oto opis, dlaczego lasery światłowodowe są idealne do tego zastosowania:

Generatory laserowe światłowodowe są najbardziej wydajnym i wszechstronnym wyborem do cięcia stali węglowej, co czyni je preferowaną opcją w nowoczesnych maszynach do cięcia laserowego. Ich wysoka precyzja, energooszczędność i zdolność do cięcia szerokiego zakresu grubości materiałów sprawiają, że nadają się do różnych zastosowań przemysłowych.

Cena maszyny do cięcia laserowego stali węglowej może się znacznie różnić w zależności od kilku czynników, w tym rozmiaru maszyny, mocy cięcia, funkcji i marki. Generalnie można się spodziewać, że ceny będą mieścić się w przedziale od $13 500 do $200 000, chociaż niektóre modele z wyższej półki mogą być jeszcze wyższe. Oto bardziej szczegółowe zestawienie:

Cena będzie zależeć od konkretnych wymagań, takich jak grubość materiału, liczba cięć oraz poziom automatyzacji i precyzji potrzebny do danego zastosowania.

Prędkość, z jaką można ciąć laserowo stal węglową, zależy od kilku czynników, w tym mocy lasera, grubości materiału, wymagań jakościowych cięcia i ustawień maszyny. Oto ogólny przegląd:

Prędkość cięcia może się znacznie różnić, od 10–30 metrów na minutę dla cieńszych arkuszy do 1–5 metrów na minutę dla grubszych materiałów. Większe prędkości cięcia są zazwyczaj osiągane przy użyciu laserów o większej mocy i zoptymalizowanych ustawień cięcia. Należy jednak wziąć pod uwagę równowagę między prędkością cięcia a jakością, szczególnie w przypadku skomplikowanych lub wysoce precyzyjnych cięć.

Cięcie laserowe jest bardzo dokładne i precyzyjne, zwłaszcza podczas cięcia materiałów takich jak stal węglowa. Dokładność cięcia laserowego stali węglowej zależy zazwyczaj od kilku czynników, ale oto kilka ogólnych punktów dotyczących jego precyzji:

Cięcie laserowe stali węglowej jest jedną z najdokładniejszych dostępnych metod, z tolerancją typowo około ±0,1 mm. Jest w stanie produkować wysokiej jakości cięcia z gładkimi krawędziami i minimalną obróbką końcową, szczególnie gdy używa się odpowiedniego sprzętu i warunków.

Maksymalna grubość cięcia laserowego stali węglowej zależy od mocy użytego lasera tnącego. Oto zestawienie maksymalnych grubości w zależności od różnych zakresów mocy:

Wartości te mogą się różnić w zależności od takich czynników, jak technologia laserowa, jakość materiału, prędkość cięcia oraz zastosowany gaz wspomagający. Jest to jednak ogólny zakres wartości dla cięcia laserowego stali węglowej w zależności od mocy lasera.

Podczas cięcia laserowego stali węglowej kilka czynników może przyczyniać się do niskiej jakości krawędzi. Zajęcie się tymi czynnikami jest kluczowe dla uzyskania czystych, precyzyjnych cięć. Poniżej przedstawiono kluczowe czynniki wpływające na jakość krawędzi i potencjalne rozwiązania dla każdego z nich:

Osiągnięcie wysokiej jakości wykończenia krawędzi podczas cięcia laserowego stali węglowej zależy od kontrolowania różnych czynników, w tym grubości materiału, mocy lasera, prędkości cięcia, wyboru gazu, stanu dyszy i kalibracji maszyny. Optymalizując te czynniki i wykonując regularną konserwację i monitorowanie, operatorzy mogą zmniejszyć problemy, takie jak szorstkie krawędzie, odkształcenia i utlenianie, co prowadzi do czystszych, bardziej precyzyjnych cięć.

Tak, cięcie laserowe stali węglowej wytwarza szkodliwe opary i emisje, głównie z powodu interakcji między wiązką lasera, ciętym materiałem i gazami pomocniczymi używanymi w trakcie procesu. Emisje te mogą stanowić poważne zagrożenie dla zdrowia, jeśli nie zostaną podjęte odpowiednie środki bezpieczeństwa. Szkodliwe substancje wytwarzane podczas cięcia laserowego stali węglowej obejmują:

Cięcie laserowe stali węglowej powoduje szkodliwe opary i emisje, w tym dym metaliczny, cząstki stałe, lotne związki organiczne (LZO), ozon i inne gazy. Aby chronić zdrowie pracowników, kluczowe jest wdrożenie skutecznych systemów odciągu oparów, stosowanie odpowiedniego sprzętu ochrony osobistej, zapewnienie właściwego szkolenia i konserwacji maszyn oraz optymalizacja parametrów cięcia w celu zmniejszenia szkodliwych emisji. Podejmując te środki, można zminimalizować ryzyko zdrowotne związane z operacjami cięcia laserowego.

Dzięki wieloletniemu doświadczeniu w technologii cięcia laserowego udoskonaliliśmy naszą wiedzę, aby dostarczać najnowocześniejsze rozwiązania dostosowane do Twoich unikalnych potrzeb. Nasz zespół wykwalifikowanych inżynierów i techników posiada dogłębną wiedzę, która gwarantuje, że otrzymasz idealną maszynę do cięcia laserowego do konkretnego zastosowania.

W AccTek Laser budujemy silne relacje z naszymi klientami. Nasz oddany zespół wsparcia zapewnia szybką pomoc i obsługę posprzedażną, dzięki czemu Twoja maszyna do cięcia laserowego będzie działać najlepiej przez wiele lat. Twoje zadowolenie jest dla nas najważniejsze i pomożemy Ci na każdym kroku.

Jakość jest kamieniem węgielnym naszego procesu produkcyjnego. Każda maszyna do cięcia laserowego jest rygorystycznie testowana i spełnia rygorystyczne standardy kontroli jakości, dzięki czemu produkt, który otrzymasz, spełnia najwyższe standardy branżowe. Nasze zaangażowanie w jakość gwarantuje, że otrzymasz maszynę, która będzie działać stale i zapewnia doskonałe cięcia za każdym razem.

Rozumiemy znaczenie efektywności kosztowej w dzisiejszym konkurencyjnym krajobrazie. Nasze maszyny do cięcia laserowego mogą zapewnić doskonałą wartość Twojej inwestycji, minimalizując przestoje i redukując koszty operacyjne, jednocześnie maksymalizując produktywność i wydajność.

4 opinie dla Carbon Steel Laser Cutting Machine

Santiago –

Dzięki imponującym możliwościom cięcia stali węglowej, dokładności i powtarzalności maszyny do cięcia laserowego, jest ona cennym atutem w naszym warsztacie.

jaśmin –

Solidna konstrukcja maszyny zapewnia stabilność podczas operacji cięcia z dużą prędkością, zwiększając produktywność.

Martyna –

Precyzja i szybkość maszyny do cięcia laserowego imponuje, zapewniając czyste i dokładne cięcia dla naszych potrzeb produkcyjnych.

Mia –

Wydajna i niezawodna wycinarka laserowa ze stali węglowej bez trudu radzi sobie z grubymi materiałami, zapewniając stałą jakość cięcia.