$13,300.00 – $168,000.00

Wysokiej jakości głowica tnąca laserowa zapewnia precyzję i wydajność, wyposażona w zaawansowaną optykę zapewniającą doskonałe skupienie wiązki i dokładność. Zaprojektowana z myślą o trwałości i wszechstronności, zapewnia czyste cięcia różnych materiałów, minimalizując odpady. Dzięki przyjaznym dla użytkownika regulacjom i dużej prędkości działania jest idealnym komponentem do profesjonalnych zastosowań cięcia laserowego.

Ultrastabilny generator laserowy jest sercem najnowocześniejszej wydajności, zapewniając stałą moc wyjściową dla bezbłędnego cięcia i grawerowania. Zaprojektowany z myślą o niezawodności, zapewnia precyzję nawet podczas dłuższych operacji. Jego zaawansowana konstrukcja minimalizuje wahania, zwiększa wydajność i maksymalizuje kompatybilność materiałów, co czyni go niezbędnym do profesjonalnych zastosowań w cięciu laserowym.

Belka aluminiowa lotnicza łączy lekką konstrukcję z wyjątkową wytrzymałością, zapewniając stabilność i precyzję podczas szybkich operacji. Wykonana z aluminium klasy lotniczej, zwiększa dokładność cięcia, jednocześnie zapobiegając odkształceniom. Jej odporna na korozję i trwała struktura redukuje wibracje, umożliwiając płynną, wydajną pracę, co czyni ją kamieniem węgielnym zaawansowanej technologii cięcia laserowego.

Sturdy Cutting Bed jest zbudowany z myślą o trwałości i precyzji, zapewniając stabilną platformę do bezbłędnego cięcia laserowego. Jego solidna konstrukcja jest odporna na zużycie i odkształcenia, zapewniając długoterminową niezawodność. Zaprojektowany do obsługi dużych obciążeń roboczych i różnych materiałów, zwiększa dokładność i wydajność cięcia, co czyni go niezbędnym do wydajności klasy przemysłowej.

Przyjazny system sterowania CNC oferuje intuicyjną obsługę z interfejsem zorientowanym na użytkownika, upraszczając procesy cięcia laserowego. Wyposażony w zaawansowane możliwości programowania, zapewnia precyzyjną kontrolę i bezproblemową realizację złożonych projektów. Zgodny z różnymi formatami plików, zwiększa produktywność, zapewniając jednocześnie bezproblemowe doświadczenie zarówno profesjonalistom, jak i początkującym.

Wysokoprecyzyjny serwomotor zapewnia niezrównaną dokładność i płynną kontrolę ruchu podczas operacji cięcia laserowego. Jego zaawansowana konstrukcja zapewnia szybką reakcję i stabilną wydajność, umożliwiając skomplikowane cięcia z wyjątkowymi szczegółami. Zbudowany z myślą o trwałości i wydajności, minimalizuje błędy i zwiększa prędkość, co czyni go niezbędnym do profesjonalnej precyzji cięcia.

Wysokowydajny reduktor optymalizuje transmisję momentu obrotowego, zapewniając płynne i wydajne operacje cięcia laserowego. Zaprojektowany z myślą o trwałości, minimalizuje wibracje i zapewnia stabilną pracę przy dużych obciążeniach roboczych. Jego precyzyjna konstrukcja zwiększa dokładność cięcia i wydłuża żywotność maszyny, co czyni go niezbędnym elementem do uzyskiwania spójnych, wysokiej jakości rezultatów.

Wysokowydajne chłodziarki wodne zapewniają niezawodne chłodzenie, aby utrzymać optymalną wydajność lasera podczas intensywnych operacji. Zaprojektowane z myślą o energooszczędności, precyzyjnie regulują temperaturę, zapobiegając przegrzaniu i zapewniając stałą wydajność. Dzięki trwałej konstrukcji i przyjaznym dla użytkownika elementom sterującym, chłodziarki te zwiększają żywotność i wydajność systemu, co czyni je niezbędnymi do osiągnięcia maksymalnej wydajności cięcia laserowego.

| Model | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Zakres cięcia | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Typ lasera | Laser światłowodowy | ||||

| Moc lasera | 1-30KW | ||||

| generator laserowy | Raycus, Max, BWT, JPT, IPG | ||||

| Oprogramowanie sterujące | Cycut, Au3tech | ||||

| Głowica laserowa | Raytools, Au3tech, Boci | ||||

| Siłownik | Yaskawa w Delcie | ||||

| Szyna prowadząca | HIWIN | ||||

| Maksymalna prędkość ruchu | 100m/min | ||||

| Maksymalne przyspieszenie | 1,0G | ||||

| Dokładność pozycjonowania | ±0,01 mm | ||||

| Powtarzaj dokładność pozycjonowania | ±0,02 mm | ||||

Osiąga wyjątkową precyzję dzięki zaawansowanej technologii laserowej, umożliwiając czyste, precyzyjne cięcia w różnych materiałach.

Łączy wydajne generatory laserowe i zoptymalizowane komponenty, aby zagwarantować szybką i niezawodną wydajność w przypadku operacji na dużą skalę.

Posiada solidną platformę tnącą, belkę z lotniczego aluminium i solidne komponenty zaprojektowane do długotrwałego użytkowania w warunkach przemysłowych.

Wyposażony w przyjazny system sterowania CNC, upraszczający skomplikowane procesy dzięki intuicyjnemu sterowaniu i bezproblemowej integracji.

Możliwość cięcia szerokiej gamy materiałów, w tym metali, tworzyw sztucznych i materiałów kompozytowych, do różnych zastosowań.

Wysokowydajne chłodziarki wody utrzymują optymalną wydajność systemu, minimalizując jednocześnie zużycie energii.

Silniki serwo o wysokiej precyzji i wydajne przekładnie zapewniają płynny i stabilny ruch, dając w efekcie nieskazitelne rezultaty.

Maksymalizacja wydajności przy minimalnej ilości odpadów materiałowych i kosztów konserwacji, zapewniając doskonałą wartość firmom każdej wielkości.

| Moc lasera | Grubość (mm) | Prędkość skrawania (m/min) | Pozycja ostrości (mm) | Wysokość cięcia (mm) | Gaz | Dysza (mm) | Ciśnienie (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 1 | 9 | 0 | 0.5 | N2 | 2.0S | 12 |

| 2 | 2 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 0.8 | -1.5 | 0.5 | N2 | 3.0S | 16 | |

| 1500W | 1 | 15 | 0 | 0.5 | N2 | 1,5S | 12 |

| 2 | 5 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 1.8 | -1.5 | 0.5 | N2 | 2,5S | 14 | |

| 2000W | 1 | 18 | 0 | 0.8 | N2 | 1,5S | 12 |

| 2 | 8 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 3 | -1.5 | 0.5 | N2 | 2,5S | 14 | |

| 4 | 1.3 | -2 | 0.5 | N2 | 3.0S | 16 | |

| 5 | 0.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 3000W | 1 | 20-28 | 0 | 0.8 | N2 | 1,5S | 12 |

| 2 | 10-15 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 5.0-6.0 | -1 | 0.5 | N2 | 2,5S | 14 | |

| 4 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 1.8-2.2 | -2.5 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 0.8-1.0 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 4000W | 1 | 25-28 | 0 | 0.6 | N2 | 1,5S | 12 |

| 2 | 12-15 | -1 | 0.6 | N2 | 1,5S | 12 | |

| 3 | 7.0-8.0 | -1 | 0.6 | N2 | 2.0S | 14 | |

| 4 | 4.0-5.0 | -2 | 0.5 | N2 | 2,5S | 14 | |

| 5 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 2.0-2.5 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 0.8-1.0 | -4 | 0.5 | N2 | 3.0S | 16 | |

| 6000W | 1 | 30-40 | 0 | 1 | N2 | 1,5S | 12 |

| 2 | 18-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 12-14 | -1 | 0.5 | N2 | 2,5S | 14 | |

| 4 | 8.0-9.0 | -1.5 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 5.0-5.5 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 3.2-3.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 1.5-1.8 | -3 | 0.5 | N2 | 3,5S | 16 | |

| 10 | 0.8-1.0 | -3 | 0.5 | N2 | 3,5S | 16 | |

| 12 | 0.6-0.7 | -4 | 0.3 | N2 | 4.0S | 18 | |

| 8000 W | 1 | 30-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 25-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-18 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 10-11 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 7.0-8.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 6.0-6.5 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 2.5-3.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 1.0-1.5 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 0.8-1.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.7-0.8 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.6 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 10KW | 1 | 35-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 22-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 12-15 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 10-11 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 6.0-7.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 4.0-5.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 3.5-4.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.8-1.0 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.5-0.7 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 12KW | 1 | 35-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 30-35 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 18-22 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 15-18 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 12-15 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 8.0-10.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 5.0-7.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 4.0-5.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.8-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.2-1.4 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.8-1.0 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 15KW | 1 | 38-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 32-37 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 20-24 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 16-19 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 13-16 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 9.0-11.0 | -3 | 0.5 | N2 | 2,5S | 14 | |

| 8 | 6.0-8.0 | -4 | 0.5 | N2 | 2,5S | 14 | |

| 10 | 5.0-6.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 2.0-2.2 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.4-1.6 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 1.2-1.3 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 18 | 1.0-1.2 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 20 | 0.6-0.7 | -12 | 0.3 | N2 | 6.0B | 18 | |

| 20KW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 19-22 | 0 | 0.5 | N2 | 2,5S | 12 | |

| 5 | 18-19 | 0 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 12-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 8.0-10.0 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 7.0-8.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 2.5-3.5 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 2.0-2.5 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 | |

| 30KW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 20-25 | 0 | 0.5 | N2 | 2,5S | 12 | |

| 5 | 18-20 | 0 | 0.5 | N2 | 2,5S | 14 | |

| 6 | 15-18 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 10-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 8.0-10.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 5.0-8.0 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 3.0-5.0 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 |

Cena laserowych maszyn do cięcia mosiądzu różni się znacząco w zależności od kilku czynników, w tym marki maszyny, modelu, mocy, obszaru cięcia i dodatkowych funkcji. Oto zestawienie ogólnych cen tych maszyn:

Jeśli chcesz uzyskać dokładną cenę laserowej maszyny do cięcia mosiądzu, która spełni Twoje konkretne potrzeby, możesz Skontaktuj się z namiInżynierowie AccTek Laser dostarczą Ci spersonalizowane rozwiązanie do cięcia na podstawie Twoich potrzeb i przedstawią Ci dokładną wycenę. Ponadto przy zakupie maszyna tnąca laserem, należy wziąć pod uwagę nie tylko początkowy koszt, ale także bieżące wydatki, w tym konserwację, zużycie energii i możliwe przyszłe modernizacje.

Najczęściej używanym typem lasera do cięcia mosiądzu są lasery światłowodowe. Lasery te są wysoce wydajne, wytwarzając skupioną wiązkę światła, która może przecinać metale, takie jak mosiądz, z precyzją i szybkością. Oto dlaczego lasery światłowodowe są preferowane do cięcia mosiądzu:

Inne lasery, takie jak lasery CO2 i lasery Nd:YAG, również mogą ciąć mosiądz, jednak z pewnymi ograniczeniami:

Podsumowując, lasery światłowodowe są najskuteczniejszym i najchętniej wybieranym wyborem do cięcia mosiądzu ze względu na wysoką wydajność, precyzję, większą prędkość i mniejsze potrzeby konserwacyjne.

Mosiądz jest trudniejszy do cięcia laserem niż stal ze względu na kilka wrodzonych właściwości materiału, które mają wpływ na proces cięcia laserowego:

Podczas gdy stal jest łatwiejsza do cięcia laserem ze względu na jej niższą przewodność cieplną, niższy współczynnik odbicia i niższy potencjał utleniania, mosiądz stwarza dodatkowe wyzwania. Aby skutecznie ciąć mosiądz, operatorzy muszą ostrożnie dostosować parametry lasera (takie jak moc, ostrość i prędkość), używać odpowiednich gazów wspomagających w celu zmniejszenia utleniania, a czasem eksperymentować z technikami cięcia, aby uzyskać czyste i precyzyjne rezultaty.

Tak, większa moc lasera zazwyczaj skutkuje szybszymi prędkościami cięcia podczas cięcia mosiądzu. Oto dlaczego:

Moc lasera określa ilość energii dostarczanej do materiału mosiężnego. Przy wyższej mocy więcej energii jest skupione na materiale, co powoduje szybsze nagrzewanie i topienie mosiądzu. Zwiększa to szybkość usuwania materiału, umożliwiając szybsze ukończenie procesu cięcia.

Dzięki większej mocy laser może skuteczniej penetrować materiał. W rezultacie można zwiększyć prędkość cięcia, ponieważ laser jest w stanie stopić i odparować więcej materiału w krótszym czasie. Prowadzi to do wyższej wydajności, szczególnie podczas cięcia grubszych materiałów.

Chociaż większa moc prowadzi do szybszego cięcia, ważne jest, aby zrównoważyć ją z innymi parametrami, takimi jak ogniskowanie lasera, przepływ gazu wspomagającego i prędkość cięcia. Prawidłowa regulacja zapewnia optymalną jakość cięcia i minimalizuje problemy, takie jak przegrzanie, deformacja materiału i słabe wykończenie krawędzi.

Związek między mocą lasera a prędkością cięcia nie jest liniowy. Dla każdego konkretnego materiału mosiężnego i grubości istnieje optymalny zakres mocy. Po osiągnięciu tego optymalnego zakresu dalsze zwiększanie mocy może nie poprawić znacząco prędkości cięcia i może powodować niekorzystne skutki, takie jak:

Chociaż większa moc lasera może przyspieszyć prędkość cięcia mosiądzu, musi być stosowana w optymalnym zakresie dla grubości i składu materiału. Dostosowania ogniskowania lasera, prędkości cięcia i gazu wspomagającego są również konieczne, aby utrzymać zarówno prędkość cięcia, jak i jakość.

Podczas cięcia laserowego mosiądzu może pojawić się kilka typowych problemów ze względu na jego właściwości materiałowe i charakter procesu cięcia. Problemy te mogą mieć wpływ na jakość i wydajność cięcia. Oto zestawienie najczęstszych problemów:

Dzięki odpowiedniemu podejściu do tych kwestii, cięcie laserowe mosiądzu może być wydajne i zapewniać wysokiej jakości rezultaty.

Aby osiągnąć udane cięcie laserowe mosiądzu, należy starannie zoptymalizować i kontrolować kilka kluczowych elementów. Czynniki te zapewniają płynny przebieg procesu, co skutkuje wysokiej jakości, precyzyjnymi cięciami. Oto krytyczne elementy, które należy wziąć pod uwagę:

Dzięki optymalizacji tych kluczowych elementów — parametrów lasera, doboru gazu wspomagającego, przygotowania materiału, konserwacji maszyny i projektowania ścieżki cięcia — cięcie laserowe mosiądzu może być wykonywane skutecznie i wydajnie. Regularna konserwacja, ostrożna regulacja ustawień lasera oraz przemyślany projekt i przygotowanie przyczynią się do uzyskania czystych, precyzyjnych cięć z minimalną liczbą defektów.

Nie, wolniejsze prędkości cięcia niekoniecznie ułatwiają cięcie mosiądzu. Podczas gdy prędkość cięcia jest kluczowym czynnikiem w procesie cięcia laserowego, wolniejsze prędkości mogą wprowadzać kilka wyzwań, szczególnie podczas pracy z materiałami takimi jak mosiądz. Oto zestawienie potencjalnych problemów i kwestii do rozważenia podczas cięcia mosiądzu przy niższych prędkościach:

Podsumowując, wolniejsze prędkości cięcia nie sprawiają automatycznie, że cięcie mosiądzu jest łatwiejsze. Mogą powodować kilka problemów, takich jak przegrzanie, utlenianie i niedokładne cięcia, jednocześnie zmniejszając wydajność. Kluczem jest znalezienie optymalnej prędkości cięcia, która działa w harmonii z innymi parametrami, takimi jak moc lasera, gaz wspomagający i grubość materiału, aby uzyskać zarówno wysokiej jakości, jak i wydajne cięcia mosiądzu. Dlatego zaleca się wykonywanie cięć testowych i eksperymentów w celu znalezienia najlepszej prędkości cięcia dla konkretnego materiału mosiądzu i zastosowania.

Podczas cięcia laserowego mosiądzu wybór gazu wspomagającego ma kluczowe znaczenie dla uzyskania optymalnych rezultatów cięcia. Gaz wspomagający pomaga wydmuchać stopiony metal i zanieczyszczenia z obszaru cięcia, co pomaga w poprawie jakości cięcia, zmniejszeniu utleniania i zwiększeniu ogólnej wydajności cięcia. Dwa najczęściej stosowane gazy wspomagające do cięcia laserowego mosiądzu to azot i sprężone powietrze. Oto zestawienie obu opcji:

Azot jest szeroko stosowanym gazem obojętnym do cięcia laserowego, zwłaszcza podczas pracy z mosiądzem. Oferuje kilka zalet w celu uzyskania wysokiej jakości cięć:

Sprężone powietrze to kolejna opcja cięcia laserowego mosiądzu, choć jest zazwyczaj używane rzadziej niż azot. Jest szeroko dostępne i może być bardziej opłacalne w pewnych sytuacjach. Istnieje jednak kilka ważnych kwestii:

Ostatecznie najlepszy wybór gazu wspomagającego będzie zależał od konkretnego zastosowania, grubości materiału, pożądanej jakości cięcia i budżetu. Zaleca się zapoznanie się z wytycznymi producenta i przeprowadzenie cięć testowych w celu określenia optymalnego gazu dla potrzeb cięcia laserowego mosiądzu.

Dzięki wieloletniemu doświadczeniu w technologii cięcia laserowego udoskonaliliśmy naszą wiedzę, aby dostarczać najnowocześniejsze rozwiązania dostosowane do Twoich unikalnych potrzeb. Nasz zespół wykwalifikowanych inżynierów i techników posiada dogłębną wiedzę, która gwarantuje, że otrzymasz idealną maszynę do cięcia laserowego do konkretnego zastosowania.

W AccTek Laser budujemy silne relacje z naszymi klientami. Nasz oddany zespół wsparcia zapewnia szybką pomoc i obsługę posprzedażną, dzięki czemu Twoja maszyna do cięcia laserowego będzie działać najlepiej przez wiele lat. Twoje zadowolenie jest dla nas najważniejsze i pomożemy Ci na każdym kroku.

Jakość jest kamieniem węgielnym naszego procesu produkcyjnego. Każda maszyna do cięcia laserowego jest rygorystycznie testowana i spełnia rygorystyczne standardy kontroli jakości, dzięki czemu produkt, który otrzymasz, spełnia najwyższe standardy branżowe. Nasze zaangażowanie w jakość gwarantuje, że otrzymasz maszynę, która będzie działać stale i zapewnia doskonałe cięcia za każdym razem.

Rozumiemy znaczenie efektywności kosztowej w dzisiejszym konkurencyjnym krajobrazie. Nasze maszyny do cięcia laserowego mogą zapewnić doskonałą wartość Twojej inwestycji, minimalizując przestoje i redukując koszty operacyjne, jednocześnie maksymalizując produktywność i wydajność.

4 opinie dla Brass Laser Cutting Machine

Paweł –

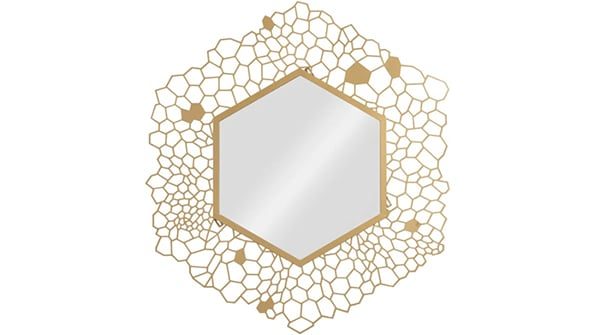

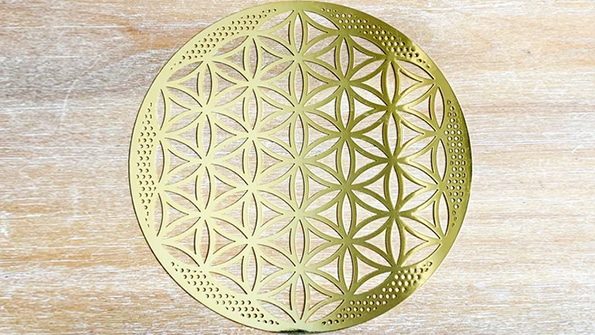

Pod wrażeniem wszechstronności maszyny, zdolnej do wykonywania skomplikowanych wzorów i precyzyjnych cięć materiałów mosiężnych.

Anh –

Precyzja i prędkość łączą się w maszynie do cięcia laserowego, oferując wydajne i spójne wyniki dla naszych potrzeb w zakresie cięcia mosiądzu.

Liyana –

W naszym warsztacie wykorzystujemy wycinarkę laserową, aby uzyskać precyzyjne cięcia, optymalizując zużycie materiału i zmniejszając ilość odpadów.

Lucas –

Precyzja maszyny do cięcia laserowego jest wyjątkowa, zapewniając skomplikowane projekty o gładkich krawędziach dla naszych projektów produkcji mosiądzu.