Podstawy spawania aluminium

Charakterystyka aluminium

Unikalne właściwości fizyczne aluminium sprawiają, że proces spawania znacząco różni się od spawania innych metali, np. stali:

- Wysoka przewodność cieplna: Przewodność cieplna aluminium jest około 4 razy większa niż stali, co oznacza, że podczas spawania ciepło szybko rozprzestrzenia się po całej spoinie, utrudniając utrzymanie wystarczającej ilości ciepła w poszczególnych obszarach w celu efektywnego spawania.

- Niska temperatura topnienia: Temperatura topnienia aluminium wynosi około 660°C, co jest znacznie niższą temperaturą niż temperatura topnienia stali. Dlatego łatwo jest spowodować przepalenie metalu z powodu przegrzania podczas spawania, szczególnie w przypadku cienkościennego aluminium.

- Warstwa tlenku: Aluminium łatwo tworzy gęstą warstwę tlenku (Al₂O₃) w powietrzu. Temperatura topnienia tej warstwy tlenku wynosi aż 2050°C, co jest znacznie wyższą temperaturą niż temperatura topnienia samego aluminium. Jeśli ta warstwa tlenku nie zostanie usunięta lub poddana obróbce, wpłynie to na jakość spawania i spowoduje wady spawalnicze.

- Stosunek wytrzymałości do masy aluminium: Aluminium jest tylko jedną trzecią tak gęste jak stal, ale jego wytrzymałość jest wyższa, zwłaszcza w postaci stopu. To sprawia, że aluminium jest preferowanym materiałem w przemyśle motoryzacyjnym, lotniczym i innych gałęziach przemysłu, ale wymaga również procesów spawania, które mogą uwzględniać zarówno wytrzymałość, jak i lekkość.

Wyzwania związane ze spawaniem aluminium

- Efekty obróbki cieplnej: Aluminium jest wrażliwe na ciepło, a ciepło wytwarzane podczas spawania może osłabić materiał, zwłaszcza w przypadku stopów aluminium wzmocnionych obróbką cieplną. Spawanie powoduje lokalne wyżarzanie, co prowadzi do zmniejszenia wytrzymałości.

- Deformacja termiczna: Ze względu na wysoki współczynnik rozszerzalności cieplnej aluminium, deformacja termiczna jest łatwa do wystąpienia podczas spawania. Szczególnie podczas spawania na dużym obszarze, blachy aluminiowe mogą się wyginać i deformować z powodu nierównomiernego nagrzewania, co wpływa na jakość spawania i dokładność gotowego produktu.

- Porowatość i pęknięcia: Podczas spawania aluminium, roztopiony staw łatwo wchłania wodór z powietrza, powodując pory w obszarze spawania. Ponadto, ze względu na szybkie chłodzenie podczas spawania, mogą zostać wywołane pęknięcia spoiny, co jest szczególnie powszechne w przypadku materiałów ze stopów aluminium.

- Obróbka powierzchni spawalniczej: Przed spawaniem warstwa tlenku i inne zanieczyszczenia na powierzchni aluminium muszą zostać dokładnie usunięte. Jeśli nie zostaną odpowiednio obsłużone, warstwa tlenku wpłynie na łączenie spoiny i może powodować problemy z jakością spawania, takie jak brak łączenia i pory.

Znaczenie prawidłowej techniki spawania

- Oczyść powierzchnię: Przed spawaniem należy użyć metod mechanicznych lub chemicznych, aby usunąć warstwę tlenku na powierzchni aluminium. Można to zrobić poprzez szlifowanie lub użycie specjalnego środka czyszczącego, aby zapewnić jakość spoiny.

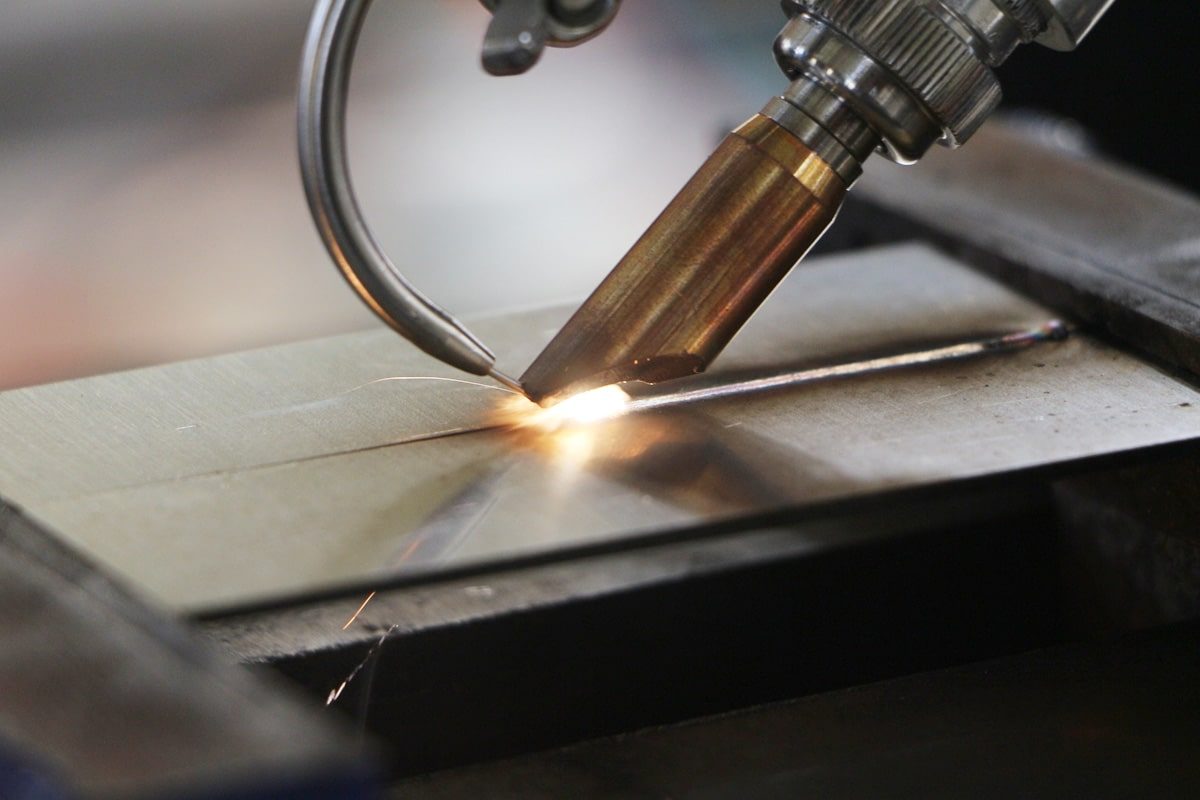

- Zalety spawania laserowego: Maszyny do spawania laserem światłowodowym charakteryzują się wysoką precyzją i wysoką wydajnością, a szczególnie nadają się do spawania aluminium. Spawanie laserowe może zapewnić bardziej stabilne i jednolite spoiny, zmniejszyć strefy wpływu ciepła i poprawić jakość spawania.

- Gaz osłonowy: Chociaż proces spawania laserowego włóknami różni się od tradycyjnych metod spawania, gaz osłonowy nadal jest ważny. Użycie argonu lub helu może skutecznie zapobiegać utlenianiu w obszarze spawania i zapewniać czystość i wytrzymałość spoiny.

- Optymalizacja parametrów spawania: Podczas spawania aluminium należy precyzyjnie kontrolować prąd spawania, napięcie i prędkość spawania. Wysoki prąd i wolne spawanie mogą powodować przegrzanie i przepalenie materiału, podczas gdy niski prąd i szybkie spawanie mogą powodować niewystarczającą penetrację i niepełne połączenie spoiny.

Podstawy spawania laserowego

Zasada spawania laserowego

- Wysoka gęstość energii: Największą cechą spawania laserowego jest jego wysoka gęstość energii, co oznacza, że nawet w krótkim czasie wiązka lasera może wygenerować wystarczająco dużo ciepła, aby stopić materiał. Ta wysoka gęstość energii nie tylko zwiększa prędkość spawania, ale także zmniejsza wpływ termiczny na otaczające materiały.

- Spawanie metodą głębokiego wtapiania i spawanie z przewodzeniem cieplnym: W zależności od gęstości mocy lasera spawanie laserowe można podzielić na spawanie metodą głębokiego wtapiania i spawanie z przewodzeniem cieplnym. Spawanie metodą głębokiego wtapiania jest zwykle stosowane do spawania grubych materiałów, z dużą głębokością wtapiania i wysoką wytrzymałością spoiny; podczas gdy spawanie metodą przewodnictwa cieplnego nadaje się do cienkich materiałów, z dużą prędkością spawania, małą szerokością spoiny i małą strefą wpływu ciepła.

Rodzaje procesów spawania laserowego

Procesy spawania laserowego można podzielić na następujące główne kategorie:

- Ciągłe spawanie laserowe: Ten proces spawania jest odpowiedni dla scenariuszy wymagających wysokiej wydajności produkcji. Wiązka laserowa jest emitowana w sposób ciągły podczas procesu spawania, co jest odpowiednie do spawania długich spoin lub grubych materiałów. Jego zaletą jest to, że może zapewnić jednolitą jakość spoiny bez przerw.

- Spawanie laserem pulsacyjnym: Spawanie laserem pulsacyjnym nadaje się do spawania cienkich materiałów lub precyzyjnego spawania. Podczas procesu spawania generator laserowy emituje energię w postaci impulsów, aby zapewnić krótkotrwałą wiązkę lasera o wysokiej energii. Spawanie laserem pulsacyjnym może zmniejszyć wpływ termiczny na materiał i nadaje się do scenariuszy zastosowań, które wymagają wysokiej precyzji w obszarze spawania.

- Hybrydowe spawanie laserowe: Jest to proces łączący spawanie laserowe z innymi procesami spawalniczymi (takimi jak spawanie łukowe), który jest zwykle stosowany do spawania wymagającego większej głębokości penetracji. Hybrydowe spawanie laserowe osiąga większą wytrzymałość i szybkość spawania poprzez połączenie wysokiej gęstości energii lasera z pojemnością wypełnienia materiału tradycyjnego spawania.

Zalety spawania laserowego

Powszechne stosowanie spawania laserowego w nowoczesnej produkcji wynika z jego licznych zalet w różnych typach spawania przemysłowego. Oto niektóre z głównych zalet procesu spawania laserowego:

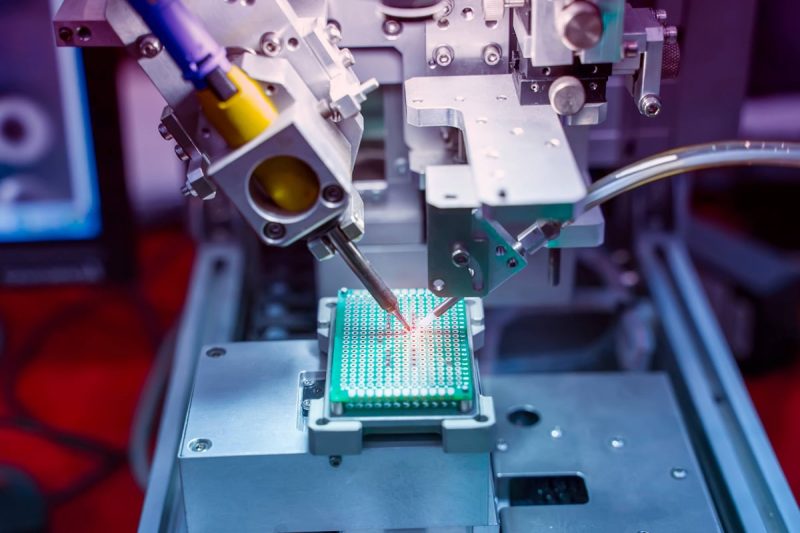

- Wysoka precyzja: Spawanie laserowe pozwala na osiągnięcie bardzo wysokiej dokładności pozycjonowania, co jest szczególnie przydatne w dziedzinach wymagających precyzyjnego przetwarzania, np. w przemyśle lotniczym i elektronicznym.

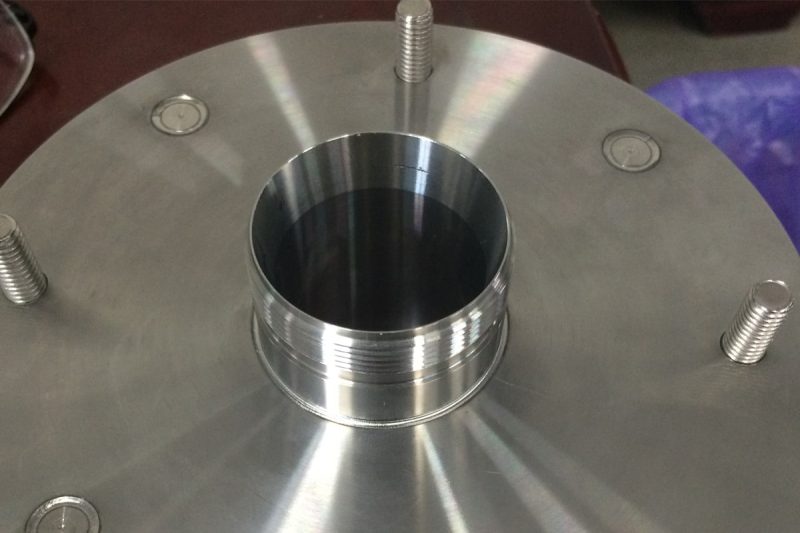

- Wysoka wytrzymałość spoiny: Spawanie laserowe może wytwarzać spoiny o dobrych właściwościach mechanicznych dzięki głębokim właściwościom spawania. Wytrzymałość spoiny może zazwyczaj osiągnąć lub przekroczyć wytrzymałość materiału macierzystego, co jest szczególnie ważne w niektórych scenariuszach zastosowań o wysokim zapotrzebowaniu.

- Mała strefa wpływu ciepła: Dzięki skoncentrowanej i szybkiej energii lasera strefa wpływu ciepła materiału podczas spawania jest bardzo mała, co zmniejsza odkształcenia i uszkodzenia cieplne materiału, dzięki czemu materiał doskonale nadaje się do spawania cienkościennych i precyzyjnych części.

- Dostosuj się do różnych materiałów: Spawanie laserowe można stosować do niemal każdego materiału metalowego, w tym aluminium, miedzi, stali nierdzewnej itp., które są trudne do spawania. Można je również dostosować do różnych właściwości materiału poprzez dostosowanie długości fali lasera i poziomu mocy.

- Wysoki stopień automatyzacji: Proces spawania laserowego można łatwo zintegrować z automatyczną linią produkcyjną i połączyć z robotyką, aby osiągnąć w pełni zautomatyzowaną pracę. To nie tylko poprawia wydajność produkcji, ale także zapewnia spójność i jakość spawania.

Spawanie laserowe aluminium

Źródła laserowe i poziomy mocy

- Typ lasera: Generatory laserów światłowodowych są pierwszym wyborem do spawania aluminium, ponieważ mogą wytwarzać wysoką gęstość mocy przy małym ognisku, co jest odpowiednie dla materiałów silnie odblaskowych i wysoce przewodzących ciepło, takich jak aluminium. Chociaż generatory laserów CO2 można również stosować do spawania aluminium, ich długość fali jest podobna do powierzchniowego współczynnika odbicia aluminium i zwykle występuje większa strata energii.

- Kontrola mocy: Ze względu na wysoką przewodność cieplną aluminium ciepło podczas spawania łatwo się rozprasza, co powoduje, że ciepło w obszarze spawania nie jest łatwe do skupienia. Dlatego podczas spawania laserowego aluminium zwykle wymagana jest większa moc, aby zapewnić, że wystarczająca ilość energii zostanie skoncentrowana w punkcie spawania. Kontrola mocy powinna być utrzymywana w stabilnym zakresie, aby zapobiec nierównomiernemu spawaniu lub przegrzaniu obszaru spawania.

Optyka skupiająca i systemy dostarczania wiązki

- Układ optyczny: Podczas spawania aluminium należy używać wysokiej jakości soczewek i reflektorów, aby skupić wiązkę lasera. Optyka skupiająca może skoncentrować energię wiązki lasera na bardzo małym obszarze, zwiększając gęstość energii na powierzchni materiału, zapewniając w ten sposób skuteczne stopienie aluminium.

- Transmisja wiązki: Aby utrzymać wysoką gęstość energii wiązki laserowej, system transmisji wiązki musi być utrzymywany w dobrym wyrównaniu i czystym stanie. Jeśli podczas procesu transmisji wiązki wystąpią jakiekolwiek błędy lub straty energii, jakość spawania ulegnie pogorszeniu. Dlatego też konieczna jest regularna kontrola i konserwacja systemu transmisji wiązki.

Kontrola gazów ochronnych i atmosfery

Podczas spawania laserowego aluminium, wybór gazu osłonowego i kontrola atmosfery są kluczowe. Aluminium łatwo utlenia się w wysokich temperaturach, a gaz osłonowy musi być używany podczas spawania, aby zapobiec utlenianiu i tworzeniu się porów.

- Powszechne gazy osłonowe: Argon jest najczęściej stosowanym gazem osłonowym, ponieważ może tworzyć obojętną atmosferę w wysokich temperaturach, zapobiegając reakcji aluminium z tlenem w powietrzu, a tym samym unikając tworzenia się warstw tlenków i porów w strefie spawania. Hel może być również stosowany jako alternatywny gaz. Jest lżejszy od argonu i może lepiej pokryć strefę spawania bez wywoływania utleniania.

- Kontrola atmosfery: Szybkość przepływu i pokrycie gazem osłonowym muszą być starannie kontrolowane, aby zapewnić, że w całym procesie spawania powstanie jednolita atmosfera obojętna. Zbyt wysoka lub zbyt niska szybkość przepływu gazu spowoduje nierównomierną atmosferę, co wpłynie na jakość spawania.

Czyszczenie i przygotowanie powierzchni

Powierzchnia aluminium jest bardzo podatna na utlenianie, a czyszczenie i przygotowanie powierzchni przed spawaniem to kluczowe kroki w celu zapewnienia jakości spawania. Warstwa tlenku i zanieczyszczenia na powierzchni aluminium mogą powodować wady spawalnicze, dlatego należy je usunąć odpowiednimi metodami czyszczenia.

- Metoda czyszczenia: Warstwę tlenku i plamy oleju na powierzchni aluminium można usunąć poprzez mechaniczne szlifowanie, czyszczenie chemiczne lub piaskowanie. Czyszczenie chemiczne zwykle wykorzystuje roztwory kwaśne lub zasadowe, które mogą skutecznie usunąć warstwę tlenku. Zanieczyszczenie powierzchni należy zminimalizować przed spawaniem, aby poprawić stabilność i jakość spawania.

- Znaczenie obróbki powierzchni: Jeśli powierzchnia aluminium nie zostanie odpowiednio obrobiona, podczas spawania mogą wystąpić problemy, takie jak pory, pęknięcia lub niewystarczająca wytrzymałość spoiny. Dobra obróbka powierzchni może poprawić jednorodność jeziorka spawalniczego i uniknąć wad spawalniczych.

Sprzęt pomocniczy i akcesoria

Wybór sprzętu pomocniczego i akcesoriów jest równie ważny podczas spawania laserowego aluminium. Sprzęt ten obejmuje przyrządy spawalnicze, stoły spawalnicze i systemy chłodzenia, które mogą pomóc w płynnym przebiegu procesu spawania.

- Osprzęt spawalniczy: Aluminium jest podatne na odkształcenia w wysokich temperaturach, więc użycie odpowiednich osprzętów podczas spawania może utrwalić materiał i zmniejszyć odkształcenia. Osprzęt o wysokiej precyzji może zapewnić wyrównanie spoiny i zmniejszyć błędy położenia podczas spawania.

- Układ chłodzenia: Aby uniknąć przegrzania aluminium podczas spawania, niezbędny jest układ chłodzenia. Układ chłodzenia może pomóc szybko rozproszyć ciepło i obniżyć temperaturę strefy oddziaływania ciepła, zmniejszając w ten sposób odkształcenia materiału i wady spawania.

Środki ostrożności i środki ostrożności

Sprzęt ochrony osobistej (ŚOI)

Spawanie laserowe generuje wiązki laserowe o wysokiej temperaturze i dużej jasności, co może powodować rozpryskiwanie się metalu i wydzielanie dymu, dlatego operatorzy muszą być wyposażeni w odpowiedni sprzęt ochrony osobistej (PPE).

- Gogle laserowe: Lasery o różnych długościach fal stwarzają różne zagrożenia, a wiązki laserowe bezpośrednio lub odbite w oczy operatora mogą spowodować poważne uszkodzenia. Dlatego operatorzy muszą nosić specjalne gogle laserowe odpowiednie do ich typu lasera, aby zapobiec uszkodzeniu oczu przez promieniowanie laserowe.

- Odzież ochronna i rękawice: Odpryski metalu o wysokiej temperaturze podczas spawania mogą powodować oparzenia skóry. Operatorzy powinni nosić odzież ochronną i rękawice odporne na wysokie temperatury i ogień, aby zapewnić bezpieczeństwo fizyczne podczas operacji spawania.

- Maski i ochrona dróg oddechowych: Podczas spawania laserowego mogą powstawać szkodliwe gazy i opary, zwłaszcza podczas spawania aluminium lub innych materiałów powlekanych. Operatorzy powinni być wyposażeni w odpowiednią ochronę dróg oddechowych, aby uniknąć wdychania szkodliwych substancji.

Wentylacja i odprowadzanie spalin

Podczas spawania laserowego topienie i gazyfikacja materiałów powoduje powstawanie dużej ilości dymu i szkodliwych gazów, takich jak cząstki tlenku glinu, tlenek węgla i inne toksyczne gazy. Substancje te są nie tylko szkodliwe dla zdrowia operatora, ale również zanieczyszczają środowisko.

- Układ odprowadzania oparów: Należy wyposażyć się w wydajny układ odprowadzania oparów i wentylacji, aby szybko odprowadzać opary i szkodliwe gazy wytwarzane podczas spawania z obszaru roboczego. Układ wentylacyjny należy regularnie sprawdzać i konserwować, aby zapewnić jego wydajną pracę.

- Urządzenie filtrujące: Układ wyciągowy powinien być wyposażony w odpowiednie urządzenia filtrujące w celu usuwania cząstek stałych i szkodliwych gazów z powietrza, aby zapobiec zanieczyszczeniu operatora i otaczającego środowiska.

Konserwacja i przeglądy sprzętu

Sprzęt do spawania laserowego wymaga regularnej konserwacji i kontroli, aby zapewnić jego bezpieczną pracę i zapobiec potencjalnym awariom mechanicznym. Zużycie mechaniczne, zanieczyszczenie urządzenia optycznego lub awaria źródła lasera mogą prowadzić do niebezpiecznych wypadków.

- Konserwacja układu optycznego: Systemy transmisji i ogniskowania wiązki laserowej muszą być regularnie czyszczone i kalibrowane. Jeśli urządzenia optyczne, takie jak soczewki i reflektory, są zanieczyszczone lub uszkodzone, spowoduje to odchylenie wiązki laserowej lub utratę energii, co wpłynie na jakość spawania i może spowodować szkody dla sprzętu i personelu.

- Kontrola sprzętu: Przed każdym spawaniem operator powinien sprawdzić wszystkie funkcje bezpieczeństwa sprzętu, takie jak układ chłodzenia źródła lasera, połączenia elektryczne, przyciski zatrzymania awaryjnego itp., aby upewnić się, że sprzęt jest w dobrym stanie.

Względy bezpieczeństwa

System spawania laserowego powinien być wyposażony w liczne mechanizmy bezpieczeństwa, które zapewnią, że w przypadku wystąpienia nietypowych sytuacji możliwe będzie natychmiastowe zatrzymanie pracy systemu, celem uniknięcia wypadków.

- Przycisk zatrzymania awaryjnego: Sprzęt powinien być wyposażony w przycisk zatrzymania awaryjnego. Gdy wystąpi nietypowa sytuacja (np. awaria sprzętu lub błąd operacyjny), operator może natychmiast zatrzymać działanie sprzętu, aby uniknąć rozszerzenia się wypadku.

- Urządzenie blokujące bezpieczeństwo: Sprzęt do spawania laserowego jest zwykle wyposażony w system blokujący bezpieczeństwo, który zapewnia automatyczne wyłączenie generatora laserowego po otwarciu drzwi urządzenia lub wejściu operatora na obszar roboczy, zapobiegając w ten sposób wypadkom spowodowanym nieprawidłową obsługą.

- Mechanizm wyzwalający dwustopniowy: Systemy spawania laserowego zazwyczaj mają mechanizm wyzwalający dwustopniowy, który wymaga od operatora potwierdzenia gotowości systemu przed uruchomieniem lasera, aby zapobiec przypadkowemu uruchomieniu lasera.

- Izolacja i ekranowanie obszaru: Obszar operacji spawania laserowego powinien być odpowiednio izolowany, aby uniemożliwić wejście osobom postronnym. Ponadto stosowanie urządzeń ekranujących laser może zapobiec odbiciu lub rozproszeniu wiązki laserowej, co mogłoby zaszkodzić otaczającemu środowisku.

Zastosowania spawania laserowego aluminium

Branża motoryzacyjna

Elektronika

Lotnictwo i kosmonautyka

Zabudowania

Produkty konsumenckie

Technologia i najlepsze praktyki spawania laserowego aluminium

Parametry i ustawienia spawania

Tryby spawania laserowego

Unikaj typowych wad i problemów

Czyszczenie i wykańczanie po spawaniu

Streszczenie

Uzyskaj rozwiązania laserowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.