Zrozumienie dysz do cięcia laserowego

Definicja

Funkcjonować

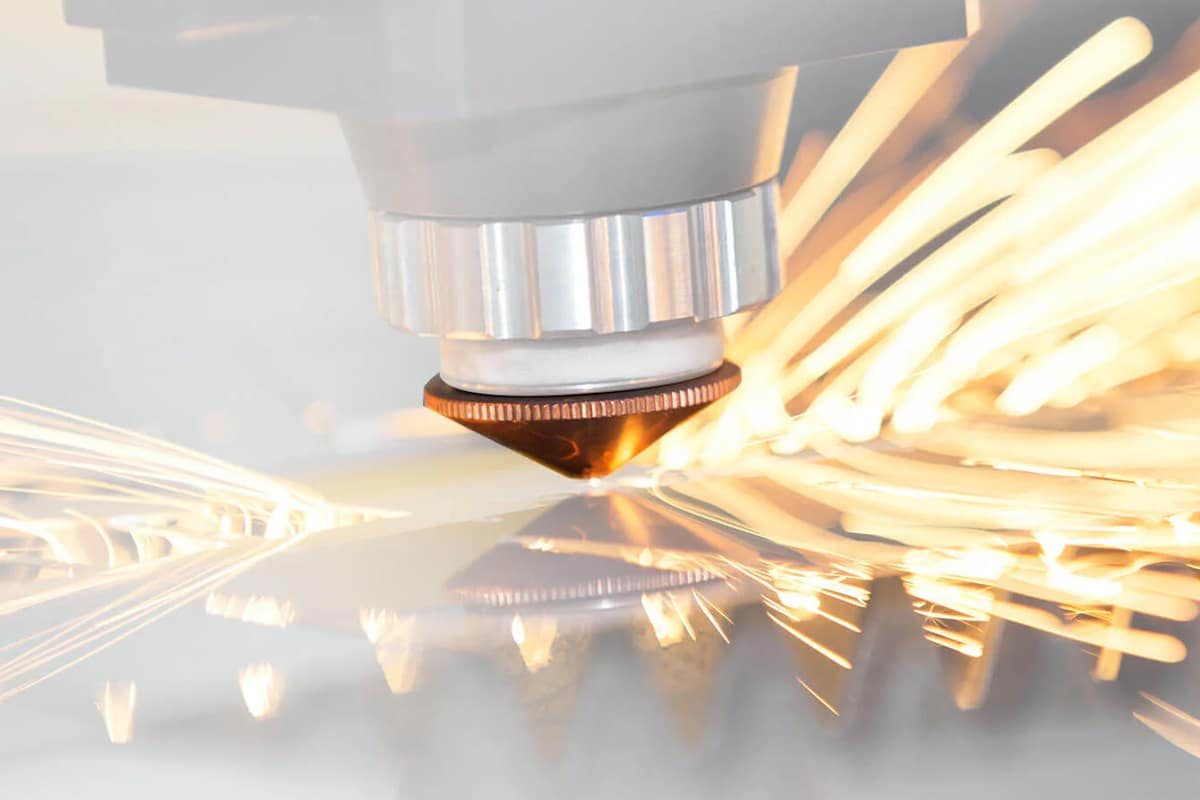

Podstawową funkcją dyszy maszyny do cięcia laserowego jest kierowanie wiązki laserowej i wspomaganie gazu w obszarze cięcia z wysoką precyzją. Oto podział jej głównych funkcji:

- Skupienie wiązki i kierunek: Dysza pomaga skupić i skierować wiązkę lasera na obrabiany przedmiot. Prawidłowe skupienie zapewnia, że wiązka lasera ma optymalną siłę i precyzję wymaganą do skutecznego cięcia różnych materiałów.

- Dostarczanie gazu wspomagającego: Gaz wspomagający (taki jak tlen, azot lub powietrze) jest kierowany do strefy cięcia przez dyszę. Wybór gazu i jego ciśnienie mogą znacząco wpłynąć na prędkość cięcia, jakość i rodzaj materiałów, które można ciąć. Dysza zapewnia, że przepływ gazu jest stały i prawidłowo skierowany, wspomagając proces cięcia poprzez zdmuchiwanie stopionego materiału, chłodzenie cięcia i zapobieganie utlenianiu.

- Zarządzanie ciepłem: Kierując przepływ gazu wspomagającego, dysza pomaga rozproszyć ciepło wytwarzane podczas procesu cięcia. Pomaga to utrzymać stałą temperaturę cięcia i zapobiega przegrzaniu, które może powodować odkształcenie lub uszkodzenie materiału.

- Poprawa jakości cięcia: Konstrukcja i rozmiar dyszy wpływają na jakość cięcia. Dobrze dobrana dysza może zapewnić czystsze cięcia z minimalną ilością żużlu, gładszymi krawędziami i większą precyzją, zmniejszając potrzebę obróbki końcowej.

- Ochrona optyki laserowej: Dysza działa również jako bariera ochronna dla optyki głowicy laserowej, chroniąc ją przed zanieczyszczeniami i odpryskami generowanymi podczas procesu cięcia. Ta ochrona chroni żywotność i wydajność Twojej maszyny do cięcia laserowego.

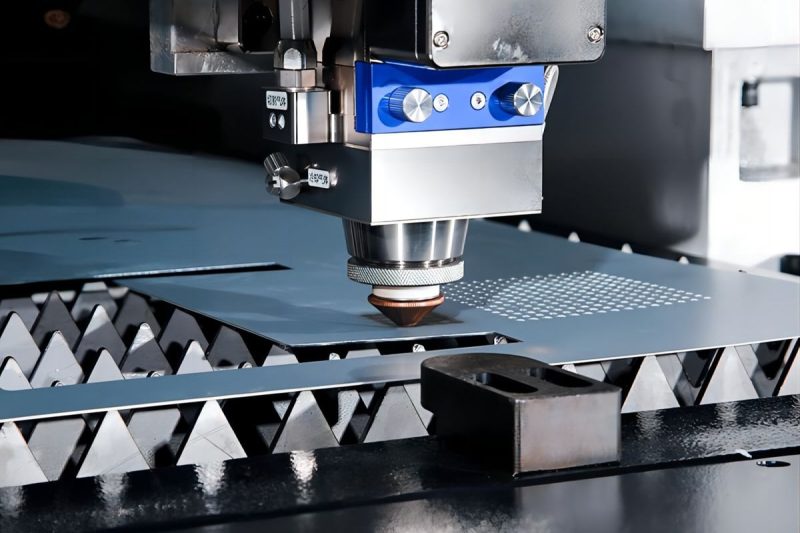

Rodzaje dysz do cięcia laserowego

Dysze jednowarstwowe

Definicja

Cechy

- Prostota: Konstrukcja dysz jednowarstwowych jest prosta, dzięki czemu są łatwe w produkcji i konserwacji.

- Trwałość: Dysze jednowarstwowe wykonane są z wytrzymałych materiałów, takich jak mosiądz lub miedź, aby wytrzymać wysokie temperatury i zużycie występujące podczas procesu cięcia metalu.

- Ekonomiczność: Te dysze są zazwyczaj tańsze od dysz dwuwarstwowych, stanowiąc niedrogą opcję w przypadku wielu zastosowań związanych z cięciem metalu.

- Precyzja: Jednowarstwowe dysze umożliwiają precyzyjną kontrolę wiązki laserowej i gazu wspomagającego, gwarantując wysokiej jakości cięcia cieńszych arkuszy metalu.

Aplikacje

Dysze jednowarstwowe są wszechstronne i nadają się do różnych zadań związanych z cięciem metalu. Są idealne do:

- Metale cienkie i średnio grube: Szczególnie nadaje się do cięcia cieńszych metali, takich jak blacha, gdzie wymagane są precyzyjne i czyste cięcia.

- Codzienne zastosowanie: Dysze te są często używane w standardowych operacjach cięcia laserowego, ponieważ są niezawodne i łatwe w użyciu podczas cięcia metali takich jak stal nierdzewna, aluminium i stal miękka.

Dysze dwuwarstwowe

Definicja

Cechy

- Ulepszone chłodzenie: dwuwarstwowa konstrukcja zapewnia lepsze odprowadzanie ciepła, co pozwala zachować jakość cięcia i wydłużyć żywotność dyszy podczas cięcia metalu.

- Ulepszony przepływ gazu: Dysze te pomagają w bardziej efektywnym dostarczaniu gazu wspomagającego, co zwiększa prędkość i dokładność cięcia poprzez skuteczne usuwanie stopionego metalu i zapobieganie utlenianiu.

- Zwiększona trwałość: Dodatkowa warstwa zapewnia dodatkową ochronę przed zużyciem, dzięki czemu buty są trwalsze podczas intensywnych operacji cięcia metalu.

- Lepsza wydajność: umożliwiają lepszą kontrolę wiązki laserowej i przepływu gazu, co jest korzystne przy precyzyjnym cięciu i obróbce grubszych arkuszy metalu.

Aplikacje

Dysze dwuwarstwowe są przeznaczone do specjalistycznych i wymagających zadań związanych z cięciem metalu. Najlepiej nadają się do:

- Cięcie grubych metali: Idealne do cięcia grubszych metali, w przypadku których efektywne zarządzanie ciepłem i precyzja mają kluczowe znaczenie, np. w przemyśle motoryzacyjnym i lotniczym.

- Zadania wymagające wysokiej precyzji: Idealne do zastosowań wymagających skomplikowanych wzorów i wysokiej jakości krawędzi w przypadku metali takich jak tytan, miedź i mosiądz.

- Zastosowanie przemysłowe: Zwykle używane w środowiskach przemysłowych, w których operacje cięcia laserowego są intensywne i ważna jest żywotność dyszy.

- Specjalistyczne cięcie metali: Idealne do cięcia twardszych, bardziej wymagających metali, oferujące lepsze parametry wydajnościowe.

Wymiary dyszy

Średnica otworu dyszy

Dysze o małej średnicy (1,0-1,5 mm)

- Zastosowania: Najlepiej nadaje się do precyzyjnego cięcia cienkich materiałów, gdzie wymagana jest cienka, skoncentrowana wiązka laserowa.

- Zalety: Zapewnia większą dokładność i szczegółowość cięć, a także skutecznie ogranicza szerokość strefy wpływu ciepła (HAZ).

- Ograniczenia: Mniejsze otwory mogą ograniczać przepływ gazów pomocniczych, co może mieć wpływ na wydajność cięcia grubszych materiałów.

Dysze o średniej średnicy (1,5-2,5 mm)

- Zastosowania: Nadaje się do szerokiej gamy ogólnych zadań związanych z cięciem materiałów o średniej grubości.

- Zalety: Zapewnia dobrą równowagę między precyzją i przepływem gazu, dzięki czemu jest uniwersalny w różnych warunkach cięcia.

- Ograniczenia: Może nie zapewniać najwyższej precyzji w przypadku bardzo cienkich materiałów lub najlepszej wydajności w przypadku bardzo grubych materiałów.

Dysze o dużej średnicy (2,5 mm i większe)

- Zastosowania: Idealne do cięcia grubszych materiałów, gdzie do skutecznego usuwania stopionego materiału wymagany jest szerszy przepływ gazu wspomagającego.

- Zalety: Zwiększa prędkość i wydajność cięcia grubych materiałów, pomaga w skutecznym usuwaniu żużlu i minimalizuje ryzyko tworzenia się żużlu.

- Ograniczenia: Większe otwory mogą zmniejszać precyzję cięć i zwiększać szerokość strefy wpływu ciepła (HAZ).

Długość dyszy

Krótkie dysze

- Zastosowania: Zwykle używane do zadań cięcia wymagających wysokiej precyzji, gdzie konieczna jest bliskość materiału.

- Zalety: Zapewnia lepszą kontrolę nad wiązką laserową i wspomaga gaz, zwiększając precyzję.

- Ograniczenia: Krótsze dysze mogą zwiększać ryzyko kolizji z powierzchnią materiału lub innymi przeszkodami.

Długie dysze

- Zastosowania: Nadaje się do cięcia grubszych materiałów lub w sytuacjach, gdy powierzchnia materiału jest nierówna.

- Zalety: pozwala na większą elastyczność w zakresie odległości, zmniejszając ryzyko kolizji i kompensując nieregularności materiału.

- Ograniczenia: Może zmniejszyć się precyzja cięcia ze względu na zwiększoną odległość od powierzchni materiału.

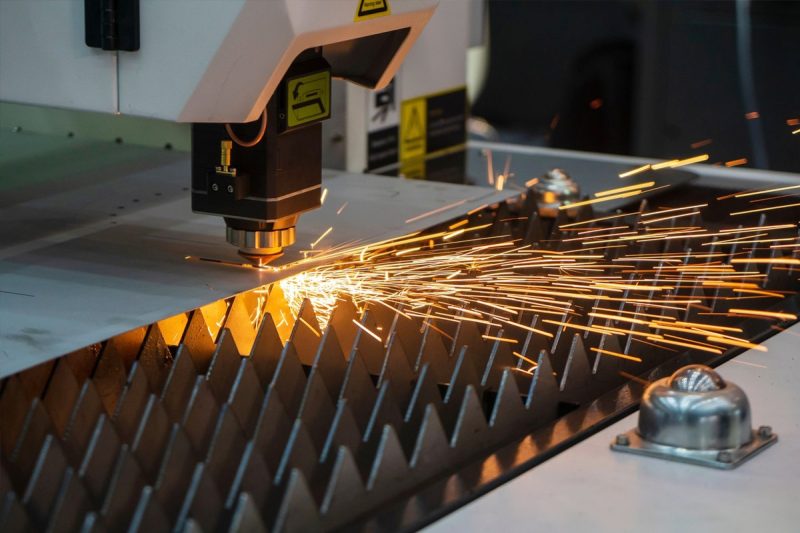

Kształt końcówki dyszy

Końcówki stożkowe

- Zastosowania: Używane głównie do cięcia wymagającego wysokiej precyzji i gładkich krawędzi.

- Zalety: Umożliwia lepsze skupienie wiązki laserowej i przepływu gazu, co poprawia jakość i precyzję cięcia.

- Ograniczenia: Końcówki stożkowe mogą zużywać się szybciej ze względu na swój kształt, szczególnie przy cięciu grubych lub ściernych materiałów.

Końcówki cylindryczne

- Zastosowania: Nadaje się do cięcia grubszych materiałów i ogólnych zadań cięcia.

- Zalety: Zapewnia bardziej równomierny przepływ gazu, co jest korzystne dla efektywnego usuwania stopionego materiału podczas cięcia.

- Ograniczenia: Mogą nie zapewniać takiego samego poziomu precyzji jak końcówki stożkowe w przypadku bardzo precyzyjnych zadań cięcia.

Materiał dyszy

Dysza mosiężna

Definicja

Cechy

- Przewodność cieplna: Mosiądz ma dobrą przewodność cieplną, która pomaga skutecznie odprowadzać ciepło podczas cięcia. Zmniejsza to ryzyko przegrzania i wydłuża żywotność dyszy.

- Trwałość: Dysze mosiężne są mocne i trwałe, odporne na zużycie i nadają się do częstego stosowania w środowiskach przemysłowych.

- Odporność na korozję: Mosiądz jest odporny na korozję, co gwarantuje, że dysza zachowa swoją wydajność i integralność przez długi czas, nawet w trudnych warunkach.

- Opłacalność: Dysze mosiężne są często tańsze od dysz wykonanych z innych wysokowydajnych materiałów, stanowiąc opłacalne rozwiązanie w przypadku wielu zastosowań cięcia laserowego.

Aplikacje

Dysze mosiężne są szeroko stosowane w różnych zastosowaniach cięcia metalu ze względu na ich zrównoważoną przewodność i trwałość. Są idealne do:

- Ogólne cięcie metali: Nadaje się do cięcia różnych metali, takich jak stal nierdzewna, aluminium i stal węglowa.

- Zastosowanie o wysokiej częstotliwości: Ich trwałość sprawia, że nadają się do ciągłych i wysokoczęstotliwościowych operacji cięcia w środowiskach przemysłowych.

- Ekonomiczna eksploatacja: Idealne rozwiązanie dla użytkowników poszukujących ekonomicznego rozwiązania bez uszczerbku dla wydajności.

Rozważania

Dysze miedziane

Definicja

Cechy

- Doskonała przewodność cieplna: Miedź ma najwyższą przewodność cieplną wśród powszechnych materiałów dysz, co pozwala jej na wydajniejsze odprowadzanie ciepła. Ta właściwość pomaga utrzymać temperaturę dyszy i zapobiega przegrzaniu, zapewniając stałą wydajność cięcia.

- Przewodność elektryczna: Doskonała przewodność elektryczna miedzi sprawia, że idealnie nadaje się ona do zastosowań, w których wyładowania elektrostatyczne mogą być problemem, zwiększając bezpieczeństwo i wydajność.

- Trwałość i wytrzymałość: Dysze miedziane są wytrzymałe i wytrzymują trudy intensywnych operacji cięcia, dzięki czemu nadają się do wymagających zastosowań.

- Lepsza jakość cięcia: Doskonałe właściwości termiczne miedzi pozwalają na płynniejsze i dokładniejsze cięcie, zwłaszcza w przypadku stosowania laserów o dużej mocy i trudnych materiałów.

- Odporność na utlenianie: Dysze miedziane są często powlekane lub poddawane obróbce zapobiegającej utlenianiu, które w przeciwnym razie mogłoby wpłynąć na wydajność i żywotność.

Aplikacje

Ze względu na swoje doskonałe właściwości użytkowe, dysze miedziane są najlepszym wyborem do zadań wymagających wysokiej precyzji i szybkości cięcia. Są idealne do:

- Precyzyjne cięcie metalu: Nadaje się do zadań wymagających dużej dokładności i czystych krawędzi, np. cięcia części lotniczych i samochodowych.

- Gruba blacha: Idealna do cięcia grubszych blach; efektywne zarządzanie ciepłem pomaga zapobiegać odkształcaniu się blachy i zachować jakość cięcia.

Rozważania

Czynniki wpływające na wydajność dyszy

Materiał dyszy

- Przewodność cieplna: Materiał dyszy (np. mosiądz lub miedź) wpływa na jej zdolność do rozpraszania ciepła. Miedź ma doskonałą przewodność cieplną i generalnie lepiej sprawdza się w zastosowaniach wymagających wysokiej precyzji i szybkości cięcia.

- Trwałość: Materiały takie jak mosiądz charakteryzują się dobrą trwałością i odpornością na zużycie, co czyni je odpowiednimi do ogólnych zadań związanych z cięciem. Wybór materiału będzie miał wpływ na żywotność dyszy i częstotliwość konserwacji.

Rozmiar dyszy

Średnica i długość otworu dyszy mają duży wpływ na wydajność dyszy:

- Średnica: Dysze o mniejszej średnicy zapewniają bardziej skupioną wiązkę i drobniejszy przepływ gazu, co pomaga w precyzyjnym cięciu. Dysze o większej średnicy umożliwiają większy przepływ gazu i prędkości cięcia w przypadku grubszych materiałów.

- Długość: Długość dyszy wpływa na rozpraszanie ciepła i stabilność przepływu gazu. Krótsze dysze są łatwiejsze w obsłudze i wymianie, podczas gdy dłuższe dysze zapewniają lepsze chłodzenie i nadają się do cięcia grubszych materiałów.

Przepływ i ciśnienie gazu

- Typ gazu wspomagającego: Typ gazu wspomagającego (tlen, azot lub powietrze) wpływa na proces cięcia. Tlen jest często używany do cięcia stali węglowej ze względu na swoją reaktywność, podczas gdy azot jest używany do cięcia stali nierdzewnej i aluminium, aby zapobiec utlenianiu.

- Ciśnienie gazu: Właściwe ciśnienie gazu zapewnia skuteczne usuwanie stopionego materiału i zapobiega utlenianiu. Wysokie ciśnienie gazu jest odpowiednie do cięcia grubych materiałów, podczas gdy niższe ciśnienie gazu jest odpowiednie do cienkich materiałów, aby uniknąć nadmiernego wyrzutu.

Wyrównanie wiązki i ostrość

- Wyrównanie: Dokładne wyrównanie dyszy z wiązką lasera może pomóc w uzyskaniu czystego cięcia. Niewyrównanie może skutkować słabą jakością cięcia i zwiększonym zużyciem dyszy.

- Pozycja ogniskowa: Ognisko wiązki laserowej musi być ustawione precyzyjnie względem przedmiotu obrabianego. Nieprawidłowe ogniskowanie może skutkować słabą jakością krawędzi, zmniejszoną prędkością cięcia i zwiększonym marnotrawstwem materiału.

Szybkość i moc cięcia

- Prędkość: Prędkość cięcia wpływa na interakcję między wiązką lasera a materiałem. Większe prędkości zapewniają większą moc lasera i bardziej wydajny przepływ powietrza, podczas gdy niższe prędkości zapewniają lepszą jakość cięcia, ale mogą zwiększać ryzyko gromadzenia się ciepła.

- Moc: Wystarczająca moc lasera jest wymagana do penetracji materiału i uzyskania czystego cięcia. Ustawienia mocy muszą być zoptymalizowane w oparciu o rodzaj i grubość materiału.

Konserwacja i stan dyszy

- Czystość: Regularne czyszczenie dyszy zapobiega gromadzeniu się zanieczyszczeń, które mogą blokować przepływ powietrza i wpływać na jakość wiązki. Zabrudzone dysze mogą prowadzić do niespójnego cięcia i obniżonej wydajności.

- Zużycie i uszkodzenia: Sprawdzenie dyszy pod kątem zużycia i uszkodzeń zapewnia optymalną wydajność. Zużyte lub uszkodzone dysze należy niezwłocznie wymienić, aby utrzymać jakość cięcia.

Warunki środowiska

- Temperatura i wilgotność: Czynniki środowiskowe, takie jak temperatura i wilgotność, mogą mieć wpływ na proces cięcia. Wysokie temperatury mogą powodować przegrzanie, a wysoka wilgotność może powodować kondensację, co może mieć wpływ na wiązkę lasera i przepływ gazu.

- Stan przedmiotu obrabianego: Stan powierzchni przedmiotu obrabianego, w tym czystość i płaskość, może również wpływać na wydajność dyszy. Zanieczyszczenia na przedmiocie obrabianym mogą powodować nieregularne cięcia.

Wybór właściwej dyszy

Czynniki, które należy wziąć pod uwagę przy wyborze dysz

typ materiału

- Stal miękka: Do cięcia stali miękkiej często stosuje się dysze jednowarstwowe z gazem wspomaganym tlenem, ponieważ zwiększają one prędkość cięcia i zapewniają czystsze cięcia dzięki reakcji egzotermicznej.

- Stal nierdzewna: Do cięcia stali nierdzewnej często stosuje się dwuwarstwową dyszę z azotem jako gazem wspomagającym, co zapobiega utlenianiu i pozwala uzyskać czyste cięcie bez przebarwień.

- Aluminium: Cięcie aluminium często wymaga użycia dyszy dwuwarstwowej z azotem lub sprężonym powietrzem, aby uniknąć utleniania i zapewnić gładkie cięcie. Azot jest preferowanym wyborem w przypadku wysokiej jakości cięć, podczas gdy sprężone powietrze może być ekonomiczną alternatywą.

Grubość materiału

- Materiały cienkie (< 5 mm): Dysze o mniejszej średnicy (np. 0,8 mm do 1,2 mm) zapewniają bardziej skupioną wiązkę i drobniejszy przepływ gazu, co pomaga w precyzyjnych cięciach. Są często używane z azotem lub tlenem pod wysokim ciśnieniem.

- Średnia grubość (5 mm – 12 mm): Dysze o średniej średnicy (np. 1,2 mm do 2 mm) zapewniają równowagę między skupieniem a przepływem gazu i nadają się do szerokiej gamy metali. Tlen jest często używany do stali miękkiej, podczas gdy azot jest używany do stali nierdzewnej i aluminium.

- Materiały grube (> 12 mm): Dysze o większej średnicy (np. 2 mm do 3 mm lub większe) umożliwiają większy przepływ gazu, co pomaga skutecznie usuwać stopiony materiał i zapobiega przegrzaniu. Są one często używane z tlenem pod niskim ciśnieniem w przypadku stali miękkiej lub azotem pod wysokim ciśnieniem w przypadku stali nierdzewnej i aluminium.

Prędkość i dokładność cięcia

- Wysoka precyzja: Do skomplikowanych projektów i precyzyjnych cięć idealne są mniejsze dysze z węższymi otworami. Te dysze są często używane w połączeniu z azotem pod wysokim ciśnieniem, aby zapewnić czyste, precyzyjne krawędzie, które nie utleniają się.

- Wysoka prędkość: Zaleca się stosowanie dużej dyszy z szerszym otworem w celu szybszego cięcia, aby zachować jakość cięcia i skutecznie kontrolować ciepło. Tlen jest często używany do zwiększenia prędkości cięcia stali miękkiej.

Zalecenia dotyczące typowych dysz

Dysza jednowarstwowa

- Średnica 8-1,2 mm: Nadaje się do cięcia cienkich metali (np. stali nierdzewnej i aluminium o grubości do 5 mm). Zapewnia precyzyjne cięcie i drobne szczegóły i jest często stosowana z azotem pod wysokim ciśnieniem.

- Średnica 2-2 mm: Nadaje się do metali o średniej grubości (np. stali nierdzewnej, stali węglowej i aluminium o grubości od 5 mm do 12 mm). Wyważa precyzję i przepływ powietrza i jest często używany z tlenem do cięcia stali miękkiej i z azotem do cięcia stali nierdzewnej i aluminium.

- Średnica 2-3 mm: najlepsza do grubych metali (>12 mm). Zapewnia wydajny przepływ powietrza i zarządzanie ciepłem i nadaje się do cięcia ciężkich materiałów tlenem pod niskim ciśnieniem lub azotem pod wysokim ciśnieniem.

Dysza dwuwarstwowa

- Średnica 0-1,5 mm: Do precyzyjnego cięcia metali cienkich i średnio grubych. Poprawia skupienie wiązki i przepływ powietrza, zapewniając czyste, szczegółowe cięcia. Idealny do stosowania z azotem do cięcia stali nierdzewnej i aluminium.

- Średnica 5-2,5 mm: Nadaje się do szerokiego zakresu grubości, zapewniając lepsze chłodzenie i trwałość. Idealny do zastosowań przemysłowych wymagających wysokiej jakości cięć, zwykle używany z tlenem do stali miękkiej i azotem do stali nierdzewnej i aluminium.

- Średnica 5-3 mm: Zaprojektowane do grubych metali, zapewniające doskonałą wydajność w zakresie rozpraszania ciepła i jakości cięcia. Najlepsze do wymagających i ciągłych zadań cięcia, zwykle używane w połączeniu z azotem pod wysokim ciśnieniem do stali nierdzewnej i aluminium.

Konserwacja i pielęgnacja

Regularne czyszczenie

Codzienne sprzątanie

- Kontrola wizualna: Codziennie należy przeprowadzać kontrolę wizualną dyszy pod kątem obecności zanieczyszczeń, odprysków lub widocznych uszkodzeń.

- Narzędzia czyszczące: Użyj miękkiej szczotki, ściereczki z mikrofibry i odpowiedniego środka czyszczącego, aby usunąć wszelkie nagromadzone zanieczyszczenia. Unikaj stosowania materiałów ściernych, które mogłyby zarysować lub uszkodzić dyszę.

- Sprężone powietrze: Za pomocą sprężonego powietrza usuń wszelkie drobne cząsteczki z otworu dyszy i gwintów.

Tygodniowe gruntowne sprzątanie

- Demontaż dyszy: Ostrożnie wyjmij dyszę z głowicy laserowej, postępując zgodnie z instrukcjami producenta, aby uniknąć jej nieprawidłowego ustawienia lub uszkodzenia.

- Moczenie: Zanurz dyszę w roztworze czyszczącym przeznaczonym do urządzeń do cięcia laserowego, aby rozpuścić wszelkie uporczywe osady.

- Czyszczenie ultradźwiękowe: Aby uzyskać dokładne czyszczenie, użyj myjki ultradźwiękowej, aby usunąć drobne cząsteczki i pozostałości z wewnętrznych i zewnętrznych powierzchni dyszy.

Inspekcja dyszy

Sprawdź zużycie

- Oznaki zużycia: Regularnie sprawdzaj dyszę pod kątem oznak zużycia, takich jak erozja na końcu dyszy, poszerzenie otworu dyszy lub jakiekolwiek odkształcenia.

- Otwór dyszy: Za pomocą lupy lub mikroskopu sprawdź, czy w otworze dyszy nie ma żadnych nieprawidłowości, które mogłyby mieć wpływ na skupienie wiązki laserowej i przepływ powietrza.

Weryfikacja wyrównania

- Prawidłowe wyrównanie: Upewnij się, że dysza jest prawidłowo wyrównana z wiązką lasera. Niewłaściwe wyrównanie może skutkować nierównomiernym cięciem, zwiększonym zużyciem i słabą jakością cięcia.

- Narzędzie do wyrównywania: W razie potrzeby sprawdź i wyreguluj wyrównanie dyszy za pomocą narzędzia do wyrównywania i wskaźnika dostarczonego przez producenta.

Przewodnik wymiany

Kiedy wymienić

- Pogorszenie wydajności: Wymień dyszę, jeśli zauważysz wyraźne pogorszenie wydajności cięcia, np. słabą jakość cięcia, większą ilość żużlu lub nierównomierne cięcie.

- Widoczne uszkodzenia: Wymień dyszę, jeśli nosi ona widoczne ślady uszkodzenia lub zużycia, których nie można usunąć przez czyszczenie lub ponowną regulację.

Zapasowe dysze

- Zapasy części zamiennych: Utrzymuj zapas zapasowych dysz, aby zminimalizować przestoje. Upewnij się, że masz różne rozmiary i typy dysz, które odpowiadają Twoim wymaganiom cięcia.

- Specyfikacje producenta: Aby zapewnić kompatybilność i optymalną wydajność urządzenia do cięcia laserowego, należy zawsze używać dysz określonych przez producenta urządzenia.

Konserwacja zapobiegawcza

Regularna konserwacja

- Rutynowe przeglądy: Włącz przeglądy i konserwację dysz do regularnego harmonogramu konserwacji maszyny.

- Dzienniki konserwacji: Prowadź szczegółowy dziennik czynności konserwacyjnych, obejmujący czyszczenie, kontrole i wymiany, aby śledzić wydajność i żywotność dyszy.

Kontrole środowiskowe

- Czyste środowisko: Utrzymuj czyste środowisko pracy, aby zmniejszyć ryzyko, że zanieczyszczenia i odpady będą miały wpływ na dyszę.

- Temperatura i wilgotność: Aby zapobiec uszkodzeniu dyszy i maszyny, należy upewnić się, że środowisko pracy mieści się w zalecanym zakresie temperatury i wilgotności.

Szkolenie operatorów

Prawidłowe obchodzenie się

- Program szkoleniowy: Zapewnij operatorom program szkoleniowy dotyczący prawidłowej obsługi, czyszczenia i konserwacji dysz.

- Najlepsze praktyki: Przeszkol operatorów w zakresie najlepszych praktyk, aby uniknąć niewłaściwego obchodzenia się z dyszami i zapewnić ich długą żywotność.

Protokół bezpieczeństwa

- Sprzęt bezpieczeństwa: Należy upewnić się, że operatorzy używają odpowiedniego sprzętu bezpieczeństwa, takiego jak rękawice i okulary ochronne, podczas obsługi i czyszczenia dysz.

- Procedury bezpieczeństwa: Wdrożyć procedury bezpieczeństwa dotyczące konserwacji i wymiany dysz, aby zapobiec wypadkom i obrażeniom.

Rozwiązywanie typowych problemów z dyszą

Słaba jakość cięcia

Objawy

- Szorstkie krawędzie lub zadziory na ciętym materiale

- Niekompletne lub nieobcięte fragmenty cięcia

- Nadmierna ilość żużlu lub żużlu na dolnej powierzchni cięcia

Możliwe przyczyny i rozwiązania

- Zużyta lub uszkodzona dysza: Sprawdź dyszę pod kątem zużycia lub uszkodzenia. Wymień dyszę, jeśli wykazuje oznaki korozji lub odkształcenia.

- Nieprawidłowy rozmiar dyszy: Upewnij się, że rozmiar dyszy pasuje do rodzaju i grubości materiału. Użyj mniejszej dyszy do precyzyjnych cięć i większej dyszy do grubszych materiałów.

- Niewspółosiowość: Sprawdź współosiowość dyszy z wiązką lasera. Ponownie wyreguluj, używając zalecanych przez producenta narzędzi i procedur.

- Ciśnienie gazu wspomagającego: Upewnij się, że ciśnienie gazu wspomagającego jest ustawione prawidłowo. Niskie ciśnienie spowoduje słabą jakość cięcia, a wysokie spowoduje szorstkie krawędzie. Dostosuj ciśnienie zgodnie z zaleceniami producenta.

Niespójne cięcie

Objawy

- Różnice w jakości cięcia w różnych częściach materiału

- Cięcie na początku jest dobre, ale z czasem staje się gorsze

Możliwe przyczyny i rozwiązania

- Zanieczyszczenie dyszy: Wyczyść dyszę, aby usunąć wszelkie zanieczyszczenia i osady, które mogą blokować przepływ powietrza lub ogniskowanie lasera.

- Wahania ciśnienia powietrza: Zapewnij stałe ciśnienie gazu wspomagającego podczas cięcia. Sprawdź układ zasilania gazem pod kątem nieszczelności.

- Niestabilność wiązki laserowej: Sprawdź generator laserowy pod kątem problemów, które mogą powodować niestabilność wiązki. Generator laserowy może wymagać konserwacji lub ponownej kalibracji.

Zatkana dysza

Objawy

- Zmniejszony lub nierównomierny przepływ powietrza

- Zwiększony opór podczas przepływu powietrza lub gazu przez dyszę

Możliwe przyczyny i rozwiązania

- Nagromadzone zanieczyszczenia: Wyczyść dyszę przy użyciu odpowiednich narzędzi i środków, aby usunąć wszelkie blokady.

- Jakość gazu wspomagającego: Upewnij się, że gaz wspomagający jest czysty i wolny od zanieczyszczeń. Użyj filtrów, aby utrzymać czystość dopływu gazu.

- Powłoka materiału: Należy pamiętać, że niektóre powłoki na materiale mogą powodować zatykanie dyszy. Przed cięciem należy dostosować parametry cięcia lub oczyścić powierzchnię materiału.

Częste zużycie dyszy

Objawy

- Szybka degradacja lub korozja końcówki dyszy

- Wymagana częsta wymiana dyszy

Możliwe przyczyny i rozwiązania

- Niezgodne materiały dysz: W przypadku operacji cięcia o dużej intensywności należy używać dysz wykonanych z trwalszych materiałów, takich jak miedź.

- Cięcie zbyt szybkie: Zmniejsz prędkość cięcia, aby ograniczyć zużycie dyszy.

- Nieprawidłowy gaz wspomagający: Upewnij się, że typ i ciśnienie gazu wspomagającego są odpowiednie dla materiału i warunków cięcia.

Pomoc w usuwaniu wycieków gazu

Objawy

- Syczący dźwięk lub widoczny wyciek w okolicy dyszy

- Nierównomierny lub niewystarczający przepływ gazu wspomagającego

- Zmniejszona wydajność cięcia

- Słaba jakość cięcia

Możliwe przyczyny i rozwiązania

- Luźna dysza: Dokręć dyszę, aby zapewnić bezpieczne dopasowanie. Unikaj nadmiernego dokręcania, które może uszkodzić dyszę lub gwinty.

- Uszkodzone uszczelki: Sprawdź uszczelki i podkładki pod kątem uszkodzeń. Wymień wszelkie uszkodzone uszczelki, aby zapobiec wyciekom.

- Pęknięcia dyszy: Sprawdź dyszę pod kątem pęknięć, które mogą powodować przecieki. W razie potrzeby wymień dyszę.

Rozbieżność wiązek

Objawy

- Cięcie laserowe staje się szersze lub nieostre

- Utrata dokładności cięcia

Możliwe przyczyny i rozwiązania

- Niewspółosiowość dyszy: Ponownie ustaw dyszę względem wiązki lasera, aby mieć pewność, że wiązka jest odpowiednio skupiona.

- Uszkodzenie dyszy: Sprawdź dyszę pod kątem deformacji lub zużycia, które mogłyby wpłynąć na skupienie wiązki. W razie potrzeby wymień dyszę.

- Zanieczyszczenie soczewki: Sprawdź soczewkę lasera pod kątem brudu lub uszkodzeń. Wyczyść lub wymień soczewkę w razie potrzeby.

- Nieprawidłowa ostrość: Sprawdź, czy ostrość jest ustawiona prawidłowo dla materiału i grubości, którą przecinasz. W razie potrzeby dostosuj ostrość.

Uszkodzona dysza

Objawy

- Widoczne pęknięcia lub deformacje

- Niespójna ostrość wiązki laserowej

- Wymagane częste zmiany

Możliwe przyczyny i rozwiązania

- Efekty fizyczne: Ostrożnie obchodź się z dyszą, aby uniknąć uszkodzeń fizycznych. Upewnij się, że przedmiot obrabiany jest solidnie zamocowany, aby zapobiec kolizjom.

- Naprężenie termiczne: Przegrzanie może uszkodzić dyszę. Zapewnij odpowiednie chłodzenie i używaj dysz wykonanych z wysokiej jakości materiałów, takich jak miedź lub mosiądz, aby wytrzymać wysokie temperatury.

- Niewłaściwe narzędzia czyszczące: Unikaj stosowania ściernych narzędzi i silnych środków chemicznych, które mogą uszkodzić powierzchnię dyszy.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.