Zrozumienie maszyn czyszczących laserowo

Jak działa czyszczenie laserowe

Rodzaje laserowych maszyn czyszczących

- Maszyny czyszczące laserem impulsowym: Lasery impulsowe emitują krótkie serie wysokoenergetycznych impulsów laserowych. Są idealne do czyszczenia delikatnych powierzchni, gdzie precyzja jest niezbędna, np. do usuwania utleniania lub farby bez uszkadzania materiału bazowego. Maszyny czyszczące laserem impulsowym są często wykorzystywane w zastosowaniach wymagających precyzyjnej kontroli, np. w przemyśle lotniczym i elektronicznym.

- Urządzenia czyszczące laserem fali ciągłej (CW): Lasery fali ciągłej emitują stałą wiązkę laserową, zapewniając dużą moc do intensywnych zadań czyszczących. Maszyny czyszczące laserowe CW lepiej nadają się do większych powierzchni, gdzie wymagane jest szybkie i skuteczne czyszczenie, np. w przemyśle motoryzacyjnym lub stoczniowym. Są szczególnie skuteczne w usuwaniu grubych warstw rdzy, farby lub innych trudnych zanieczyszczeń.

- Przenośne maszyny czyszczące laserowe: Zaprojektowane z myślą o elastyczności i łatwości użytkowania, przenośne maszyny czyszczące laserowe to kompaktowe, lekkie systemy, które można przenosić w różne miejsca. Maszyny te są idealne do pracy w terenie lub zastosowań w trudno dostępnych miejscach, zapewniając taką samą wysoką jakość czyszczenia jak maszyny stacjonarne, ale z większą mobilnością. Są często używane do konserwacji na miejscu w branżach takich jak budownictwo, lotnictwo i infrastruktura.

- Stacjonarne systemy czyszczenia laserowego: Stacjonarne systemy czyszczenia laserowego to większe, zintegrowane maszyny, które zazwyczaj są częścią linii produkcyjnej. Systemy te oferują automatyzację i wysoką przepustowość dla branż, które wymagają powtarzalnych zadań czyszczenia na dużą skalę. Idealne do środowisk produkcyjnych o dużej objętości, systemy stacjonarne zapewniają spójne i wydajne czyszczenie przy minimalnym zaangażowaniu operatora.

Kluczowe komponenty i funkcje

- Źródło lasera: Źródło lasera jest sercem maszyny, dostarczając energię potrzebną do procesu czyszczenia. Moc i rodzaj źródła lasera określają możliwości maszyny, przy czym lasery o większej mocy są używane do trudniejszych zadań czyszczących. Lasery impulsowe i ciągłe to dwa główne typy źródeł, z których każdy oferuje różne korzyści w zależności od zastosowania.

- System dostarczania wiązki: System dostarczania wiązki składa się z optyki i mechanizmów, które kierują wiązkę lasera na czyszczoną powierzchnię. System ten może obejmować lustra, soczewki i światłowody, aby zapewnić dokładne skupienie lasera na celu. Dobrze zaprojektowany system dostarczania wiązki zapewnia precyzję i wydajność procesu czyszczenia, umożliwiając równomierne pokrycie i spójne rezultaty.

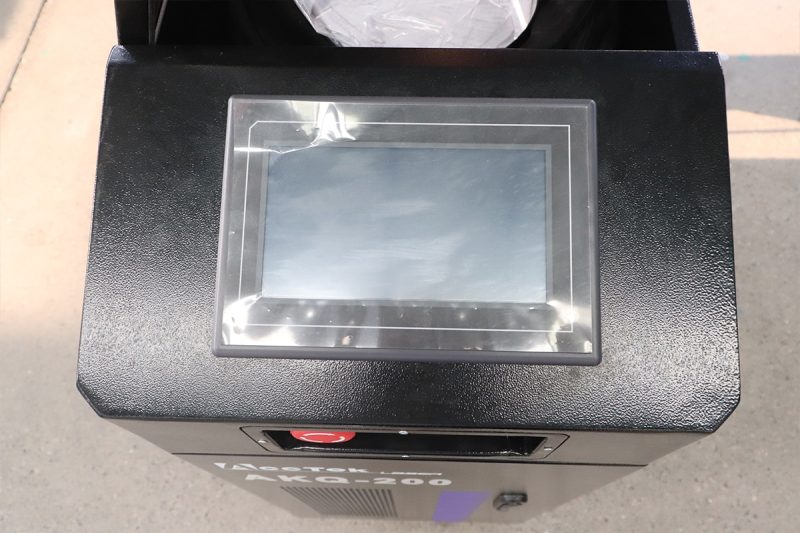

- Jednostka sterująca: Jednostka sterująca to interfejs maszyny, umożliwiający operatorom dostosowanie ustawień, takich jak moc lasera, ogniskowanie wiązki i prędkość skanowania. Zaawansowane systemy sterowania często są wyposażone w wstępnie zaprogramowane tryby czyszczenia, dzięki czemu obsługa jest bardziej przyjazna dla użytkownika i umożliwia powtarzalne, wysokiej jakości wyniki. Niektóre systemy oferują również funkcje automatyzacji, umożliwiając integrację z większymi liniami produkcyjnymi.

- Układ chłodzenia: Czyszczenie laserowe generuje ciepło, dlatego układ chłodzenia jest niezbędny do utrzymania optymalnych temperatur roboczych i zapobiegania przegrzaniu. W zależności od maszyny układ chłodzenia może być chłodzony powietrzem lub wodą. Prawidłowe chłodzenie zapewnia długowieczność źródła lasera i innych krytycznych podzespołów, zapobiegając pogorszeniu wydajności w czasie.

- Mechanizmy bezpieczeństwa: Maszyny czyszczące laserowe są wyposażone w różne funkcje bezpieczeństwa, aby chronić operatorów i zapobiegać wypadkom. Mogą to być blokady, przyciski zatrzymania awaryjnego, obudowy ochronne i czujniki monitorujące działanie maszyny. Operatorzy są również zobowiązani do stosowania środków ochrony osobistej (PPE), takich jak okulary ochronne do lasera, aby chronić oczy przed intensywnym światłem emitowanym przez laser.

Zastosowania maszyn czyszczących laserowych

Branże wykorzystujące czyszczenie laserowe

- Przemysł motoryzacyjny: Czyszczenie laserowe odgrywa kluczową rolę w sektorze motoryzacyjnym, przygotowując powierzchnie do spawania, klejenia i powlekania. Usuwa rdzę, farbę i pozostałości produkcyjne z części karoserii, podzespołów silnika i form, zapewniając wysokiej jakości wykończenia i zwiększoną trwałość produktu. Technologia ta zwiększa również wydajność czyszczenia delikatnych części bez powodowania uszkodzeń.

- Przemysł lotniczy: Precyzja jest najważniejsza w przemyśle lotniczym. Czyszczenie laserowe jest używane do przygotowywania powierzchni do klejenia, powlekania i inspekcji. Elementy samolotu, w tym łopatki turbiny i części kadłuba, korzystają z możliwości czyszczenia laserowego w zakresie usuwania zanieczyszczeń bez uszkadzania wrażliwych materiałów. Bezkontaktowy charakter procesu minimalizuje również naprężenia mechaniczne, zapewniając bezpieczeństwo i integralność strukturalną.

- Przemysł wytwórczy: W produkcji czyszczenie laserowe zapewnia produkcję wysokiej jakości poprzez czyszczenie form, narzędzi i oprzyrządowania. Usuwa pozostałości, warstwy utleniania i zanieczyszczenia z części metalowych i niemetalowych, zmniejszając przestoje i poprawiając spójność produktu. Możliwość automatyzacji czyszczenia laserowego sprawia również, że nadaje się ono do integracji z liniami produkcyjnymi, zwiększając wydajność i przepustowość.

- Renowacja dziedzictwa kulturowego: Czyszczenie laserowe oferuje bezpieczne i precyzyjne rozwiązanie do renowacji historycznych artefaktów, rzeźb i obrazów. Pozwala konserwatorom usuwać brud, pozostałości zanieczyszczeń i utlenianie z wrażliwych powierzchni bez uszkadzania materiału pod spodem. Kontrolowalność wiązki laserowej zapewnia, że nawet delikatne dzieła sztuki można odnowić przy minimalnym ryzyku.

- Przemysł stoczniowy: W przemyśle stoczniowym czyszczenie laserowe jest stosowane w celu usuwania rdzy, narośli morskich i starych warstw farby z kadłubów i innych elementów konstrukcyjnych. Zapewnia szybką i skuteczną metodę przygotowania powierzchni przed ponownym malowaniem lub spawaniem, poprawiając odporność na korozję i zmniejszając koszty konserwacji. Mobilność przenośnych systemów laserowych umożliwia również czyszczenie w trudno dostępnych miejscach na pokładzie statków.

- Przemysł elektroniczny: Czyszczenie laserowe jest niezbędne w produkcji i konserwacji podzespołów elektronicznych, gdzie czystość ma kluczowe znaczenie. Skutecznie usuwa tlenki, kurz i pozostałości z płytek drukowanych, złączy i obudów, zapewniając niezawodność i wydajność produktu końcowego. Precyzja czyszczenia laserowego sprawia, że jest ono szczególnie odpowiednie do mikroelektroniki i delikatnych zespołów.

Typowe przypadki użycia

- Usuwanie rdzy i korozji: Czyszczenie laserowe doskonale usuwa rdzę i korozję z powierzchni metalowych, przygotowując je do dalszej obróbki. Poprzez selektywne namierzanie warstw utleniania bez uszkadzania materiału bazowego, czyszczenie laserowe wydłuża żywotność i wygląd produktów w takich branżach jak motoryzacja, budownictwo okrętowe i produkcja.

- Usuwanie farby: Tradycyjne metody usuwania farby obejmują chemikalia lub materiały ścierne, które mogą szkodzić środowisku i powierzchniom pod spodem. Czyszczenie laserowe oferuje przyjazną dla środowiska alternatywę, skutecznie usuwając farbę z metalu, plastiku lub innych powierzchni bez użycia rozpuszczalników lub materiałów ściernych. Dzięki temu jest idealne do zastosowań w motoryzacji, lotnictwie i żegludze morskiej.

- Czyszczenie olejem i smarem: W warunkach przemysłowych czyszczenie laserowe jest stosowane do odtłuszczania części i narzędzi, zapewniając ich czystość przed montażem lub powlekaniem. Usuwa oleje, smary i środki smarne z precyzją, minimalizując ryzyko skażenia w procesach takich jak spawanie lub klejenie. Ta bezkontaktowa metoda czyszczenia jest szczególnie przydatna w produkcji elektroniki i samochodów.

- Przygotowanie powierzchni: Czyszczenie laserowe przygotowuje powierzchnie do powlekania, spawania i łączenia poprzez usuwanie zanieczyszczeń i zwiększanie przyczepności powierzchni. Jest szeroko stosowane w przemyśle motoryzacyjnym i lotniczym, gdzie czyste powierzchnie są niezbędne do uzyskania wysokiej jakości rezultatów. Przygotowanie powierzchni za pomocą czyszczenia laserowego zapewnia lepszą przyczepność i zmniejsza ryzyko wystąpienia defektów.

- Usuwanie pozostałości: Po procesach produkcyjnych, takich jak obróbka skrawaniem, formowanie lub spawanie, czyszczenie laserowe usuwa pozostałości, takie jak tlenki, kurz i kamień. Dzięki temu komponenty spełniają surowe standardy jakości, co zmniejsza liczbę przeróbek i poprawia spójność produktu. Czyszczenie laserowe jest szczególnie skuteczne w branżach o ścisłych tolerancjach, takich jak przemysł lotniczy, wytwórczy i elektroniczny.

Zalety maszyn czyszczących laserowo

Korzyści dla środowiska

- Brak odpadów chemicznych: W przeciwieństwie do konwencjonalnych procesów czyszczenia, które polegają na rozpuszczalnikach, kwasach lub innych chemikaliach, czyszczenie laserowe eliminuje potrzebę stosowania takich niebezpiecznych substancji. W rezultacie nie powstają żadne odpady chemiczne, co zmniejsza zanieczyszczenie środowiska i eliminuje potrzebę kosztownej utylizacji toksycznych materiałów. To przyjazne dla środowiska podejście zapewnia również zgodność z coraz bardziej rygorystycznymi przepisami dotyczącymi ochrony środowiska.

- Wydajność energetyczna: Maszyny czyszczące laserowe są zaprojektowane tak, aby były energooszczędne, zużywając mniej energii niż inne przemysłowe metody czyszczenia, takie jak piaskowanie lub kąpiele chemiczne. Ponadto nowoczesne systemy laserowe mogą pracować nieprzerwanie bez częstych przestojów, co jeszcze bardziej zwiększa oszczędności energii w czasie. Możliwość precyzyjnego usuwania zanieczyszczeń zmniejsza potrzebę wielu cykli czyszczenia, maksymalizując wydajność przy minimalnym zużyciu energii.

- Minimalne zanieczyszczenie powietrza: Tradycyjne metody czyszczenia, zwłaszcza czyszczenie strumieniowo-ścierne, uwalniają do powietrza drobne cząsteczki pyłu i zanieczyszczenia, potencjalnie szkodząc pracownikom i środowisku. Natomiast czyszczenie laserowe emituje minimalne zanieczyszczenia unoszące się w powietrzu. Niektóre systemy obejmują również wbudowane jednostki zbierające kurz, wychwytujące wszelkie pozostałości powstałe podczas procesu czyszczenia. Efektem jest czystsze, bezpieczniejsze środowisko pracy z lepszą jakością powietrza.

Korzyści kosztowe

- Niższe koszty operacyjne: Maszyny czyszczące laserowe wymagają minimalnej ilości materiałów eksploatacyjnych, takich jak środki chemiczne lub materiały ścierne, co znacznie obniża koszty operacyjne. Po zainstalowaniu maszyny głównym kosztem jest energia elektryczna, która jest znacznie niższa niż koszty cykliczne związane z tradycyjnymi metodami czyszczenia. Ponadto zautomatyzowane systemy mogą zmniejszyć wymagania dotyczące siły roboczej, oszczędzając dodatkowe koszty w dłuższej perspektywie.

- Minimalna konserwacja: Dzięki mniejszej liczbie ruchomych części i braku konieczności obsługi chemicznej, maszyny czyszczące laserowe są łatwe w utrzymaniu. Regularna konserwacja zazwyczaj obejmuje proste zadania, takie jak sprawdzanie optyki i utrzymywanie układu chłodzenia w działaniu. Zmniejsza to przestoje, koszty napraw i zapotrzebowanie na wyspecjalizowanych techników, zapewniając nieprzerwaną wydajność w środowiskach przemysłowych.

- Długoterminowe oszczędności: Podczas gdy początkowa inwestycja w maszynę do czyszczenia laserowego może być znaczna, długoterminowe oszczędności szybko przewyższają początkowe koszty. Niższe koszty operacyjne, mniej wymagań konserwacyjnych i zwiększona produktywność prowadzą do wyższego zwrotu z inwestycji (ROI). Trwałość i długowieczność czyszczenia laserowego oznaczają również mniej wymian lub ulepszeń, co przyczynia się do długoterminowych korzyści finansowych.

Wydajność i efektywność

- Precyzyjne czyszczenie: Jedną z najważniejszych zalet czyszczenia laserowego jest jego precyzja. Laser można dostosować do konkretnych zanieczyszczeń, pozostawiając nienaruszony materiał, co czyni go idealnym do delikatnych powierzchni lub skomplikowanych elementów. Ten poziom precyzji nie ma sobie równych w przypadku tradycyjnych metod, zapewniając, że usuwany jest tylko niechciany materiał.

- Prędkość: Maszyny czyszczące laserowe mogą wykonywać zadania szybciej niż ręczne lub chemiczne metody czyszczenia. W szczególności lasery o fali ciągłej zapewniają szybkie czyszczenie dużych powierzchni, redukując przestoje i poprawiając wydajność produkcji. Ta prędkość jest kluczowa w branżach takich jak produkcja, gdzie każda minuta liczy się w kontekście dotrzymania napiętych terminów.

- Spójność: W przeciwieństwie do ręcznych metod czyszczenia, czyszczenie laserowe zapewnia spójne rezultaty w każdym zastosowaniu. Zautomatyzowane systemy laserowe zapewniają jednolitą jakość czyszczenia, zmniejszając ryzyko błędu ludzkiego. Ta spójność jest szczególnie ważna w takich branżach jak lotnictwo, motoryzacja i elektronika, gdzie precyzja i powtarzalność są niezbędne do spełnienia standardów jakości.

Czynniki, które należy wziąć pod uwagę przed zakupem urządzenia do czyszczenia laserowego

Rodzaj materiału do czyszczenia

Różne materiały odmiennie reagują na czyszczenie laserowe, dlatego ważne jest, aby dopasować możliwości urządzenia do rodzaju materiału i zanieczyszczeń, które trzeba usunąć.

- Materiał podłoża: Czyszczony materiał — czy to metal, plastik, szkło czy kamień — określa wymagane parametry lasera. Metale, takie jak stal nierdzewna lub aluminium, mogą wymagać laserów o większej mocy, podczas gdy delikatniejsze powierzchnie mogą skorzystać z laserów impulsowych do precyzyjnego czyszczenia.

- Rodzaj zanieczyszczenia: Rodzaj zanieczyszczenia, np. rdza, farba, olej lub utlenianie, wpływa na wybór lasera. Gruba rdza lub ciężkie warstwy farby będą wymagały wyższych ustawień mocy, podczas gdy lżejsze pozostałości lub delikatne powłoki wymagają mniej agresywnego czyszczenia, aby zapobiec uszkodzeniu powierzchni.

- Wrażliwość powierzchni: Niektóre powierzchnie są bardziej wrażliwe na ciepło lub ścieranie niż inne. Na przykład zabytkowe artefakty lub cienkie arkusze metalu mogą wymagać laserów impulsowych o niższych poziomach energii, aby uniknąć uszkodzeń, podczas gdy komponenty przemysłowe mogą wytrzymać intensywniejsze narażenie na laser.

Poziom skażenia

Zrozumienie rozmiaru i jednorodności zanieczyszczenia pomoże Ci wybrać maszynę o odpowiedniej mocy i funkcjonalności.

- Grubość warstwy zanieczyszczeń: Im grubsza warstwa zanieczyszczeń, tym więcej mocy i czasu potrzeba do skutecznego usunięcia. Ciężkie zastosowania czyszczące, takie jak zardzewiałe powierzchnie metalowe, mogą wymagać lasera o fali ciągłej, aby szybko przeniknąć i usunąć warstwy.

- Jednorodność: Zanieczyszczenia mogą być równomiernie rozłożone lub pojawiać się jako nierównomierne plamy. Maszyny z regulowaną szerokością wiązki i parametrami skanowania pomagają radzić sobie z nierównomiernymi zanieczyszczeniami. Systemy z programowalnymi ustawieniami umożliwiają przełączanie między trybami czyszczenia dokładnego i intensywnego.

Wymagana moc i specyfikacje

Moc lasera, częstotliwość impulsów i długość fali to kluczowe parametry, które decydują o tym, jak dobrze urządzenie sprawdzi się w konkretnych zadaniach czyszczących.

- Moc lasera: Większa moc (np. 1000 W lub więcej) jest zalecana do usuwania grubej rdzy lub grubych warstw farby, podczas gdy niższe ustawienia mocy są idealne do precyzyjnych zadań czyszczących. Wybór mocy będzie miał również wpływ na to, jak szybko maszyna wykona zadanie.

- Częstotliwość impulsów: Lasery pulsacyjne z regulowanymi częstotliwościami impulsów zapewniają lepszą kontrolę delikatnych zadań czyszczących, podczas gdy lasery z falą ciągłą zapewniają stałą moc dla dużych, twardych powierzchni. Wybór właściwej częstotliwości zapewnia zarówno wydajność, jak i precyzję.

- Długość fali: Długość fali lasera wpływa na to, jak dobrze jest on absorbowany przez różne materiały i zanieczyszczenia. Powszechną długością fali dla przemysłowego czyszczenia laserowego jest 1064 nm, co dobrze sprawdza się w przypadku metali i rdzy. Do zadań specjalistycznych mogą być wymagane inne długości fali.

Przenośność i rozmiar

Wybór pomiędzy przenośnymi i stacjonarnymi urządzeniami do czyszczenia laserowego ma wpływ na to, czy czyszczenie będzie miało miejsce na miejscu czy w warsztacie.

- Potrzeby czyszczenia na miejscu: przenośne maszyny czyszczące laserowe są kompaktowe i łatwe do przenoszenia, co czyni je idealnymi do pracy w terenie, w stoczniach lub na placach budowy. Modele te zapewniają, że czyszczenie można wykonać bezpośrednio w miejscu, w którym jest potrzebne, nawet w trudno dostępnych miejscach.

- Ograniczenia przestrzenne: Jeśli przestrzeń jest ograniczona, wybór kompaktowego systemu laserowego lub takiego o modułowej konstrukcji jest niezbędny. W przypadku linii produkcyjnych bardziej odpowiedni może być system stacjonarny z wydzielonym obszarem czyszczenia. Upewnij się, że zmierzono dostępną przestrzeń, aby zapewnić bezproblemową instalację.

Automatyzacja i integracja z istniejącymi systemami

Nowoczesne systemy czyszczenia laserowego często oferują możliwości automatyzacji, które zwiększają wydajność i spójność. Integracja z istniejącymi systemami jest kluczowa dla bezproblemowej pracy.

- Integracja robotyczna: W środowiskach produkcyjnych systemy czyszczenia laserowego można zintegrować z ramionami robota, aby zautomatyzować proces czyszczenia. Taka konfiguracja umożliwia wykonywanie szybkich, powtarzalnych zadań przy minimalnym zaangażowaniu operatora, zwiększając produktywność.

- Sterowanie oprogramowaniem: Zaawansowane maszyny czyszczące laserowe są wyposażone w przyjazne dla użytkownika interfejsy oprogramowania, umożliwiające operatorom dostosowywanie ustawień do różnych zadań. Funkcje automatyzacji, takie jak wstępnie ustawione programy czyszczenia i opcje zdalnego sterowania, zwiększają użyteczność i spójność.

Względy bezpieczeństwa

Czyszczenie laserowe obejmuje silne lasery, które mogą stwarzać zagrożenia dla bezpieczeństwa. Zrozumienie wymaganych środków bezpieczeństwa zapewni ochronę operatorów i osób postronnych.

- Klasa bezpieczeństwa lasera: Większość maszyn czyszczących laserowo mieści się w klasie IV, co oznacza, że stanowią potencjalne zagrożenie dla oczu i skóry. Właściwe środki bezpieczeństwa, w tym bariery ochronne i blokady, są niezbędne w przypadku tych maszyn.

- Sprzęt ochronny: Operatorzy muszą nosić osobisty sprzęt ochronny (PPE), taki jak okulary ochronne do lasera, aby chronić oczy przed szkodliwym promieniowaniem laserowym. Do niektórych zadań może być również wymagany dodatkowy sprzęt ochronny, taki jak rękawice i odzież ochronna.

- Wymagania dotyczące szkolenia: Obsługa maszyny czyszczącej laserowo wymaga odpowiedniego szkolenia, aby zapewnić bezpieczne i skuteczne użytkowanie. Producenci często zapewniają programy szkoleniowe dla operatorów, zapewniając, że rozumieją oni ustawienia maszyny, protokoły bezpieczeństwa i procedury konserwacyjne.

Wybór właściwej maszyny do czyszczenia laserowego

Porównanie różnych modeli

Aby znaleźć urządzenie do czyszczenia laserowego odpowiadające Twoim potrzebom, ważne jest, aby ocenić różne wskaźniki wydajności i funkcje.

- Metryki wydajności: Oceń moc, szybkość czyszczenia i wydajność maszyny. Modele o większej mocy oferują szybsze czyszczenie trudnych zanieczyszczeń, takich jak rdza i farba, podczas gdy maszyny o mniejszej mocy mogą być wystarczające do lżejszych zadań. Sprawdź precyzję lasera, stabilność wiązki i zdolność skanowania, aby upewnić się, że spełnia on wymagania Twojej aplikacji.

- Wszechstronność: Niektóre maszyny czyszczące laserowe są zoptymalizowane pod kątem konkretnych zadań, podczas gdy inne oferują wielofunkcyjność, taką jak przełączanie między trybami impulsowym i ciągłym. Wybór wszechstronnej maszyny zapewnia, że poradzi sobie ona z różnymi zastosowaniami czyszczącymi, od usuwania rdzy po delikatne przygotowanie powierzchni, maksymalizując jej użyteczność w różnych zadaniach.

- Trwałość: Środowiska przemysłowe wymagają solidnego sprzętu. Szukaj modeli o wysokiej jakości konstrukcji i cechach ochronnych, takich jak obudowy pyłoszczelne lub systemy chłodzenia wodnego. Trwałe maszyny zmniejszają potrzebę częstej konserwacji i wymiany, co z czasem przekłada się na mniejsze przestoje i koszty operacyjne.

Biorąc pod uwagę producenta

Jakość i niezawodność maszyny są często powiązane z reputacją i wiedzą specjalistyczną producenta. Ocena producenta zapewnia, że współpracujesz z firmą, która może spełnić Twoje oczekiwania.

- Reputacja: Wybieraj producentów z ugruntowaną reputacją w produkcji wysokiej jakości sprzętu laserowego. Zaufane firmy, takie jak Laser AccTek zbudowały reputację dostarczania niezawodnych, skutecznych maszyn, popartą pozytywnymi opiniami klientów. Sprawdzanie recenzji i referencji online może zapewnić wgląd w zadowolenie klienta i wydajność produktu.

- Innowacje technologiczne: myślący przyszłościowo producent inwestuje w badania i rozwój, aby dostarczać najnowocześniejsze technologie. Szukaj firm oferujących innowacyjne funkcje, takie jak kompatybilność z automatyzacją, przyjazne dla użytkownika interfejsy lub ulepszona efektywność energetyczna. Zaawansowana technologia zapewnia, że Twoja maszyna pozostanie istotna i konkurencyjna w czasie.

- Opcje dostosowywania: Każda operacja ma unikalne wymagania. Niektórzy producenci oferują opcje dostosowywania, pozwalające dostosować maszynę do Twoich potrzeb. Niezależnie od tego, czy chodzi o dodanie zautomatyzowanych elementów sterujących, dostosowanie mocy lasera czy zintegrowanie maszyny z linią produkcyjną, dostosowywanie zapewnia maksymalne wykorzystanie inwestycji.

Serwis i wsparcie posprzedażowe

Niezawodna obsługa posprzedażowa zapewnia płynną pracę i długotrwałą satysfakcję z zakupu. Właściwe wsparcie może zminimalizować przestoje i zapewnić najlepszą wydajność maszyny.

- Gwarancja: kompleksowa gwarancja chroni Twoją inwestycję, obejmując wady lub problemy w początkowym okresie użytkowania. Upewnij się, że gwarancja obejmuje krytyczne komponenty, takie jak źródło lasera i systemy sterowania, zapewniając spokój ducha w przypadku nieoczekiwanych awarii.

- Wsparcie techniczne: Dostęp do szybkiego i skutecznego wsparcia technicznego jest kluczowy, zwłaszcza w przypadku korzystania z zaawansowanej technologii. Producenci oferujący całodobową obsługę klienta, zasoby do rozwiązywania problemów online i zdalną diagnostykę mogą pomóc szybko rozwiązać problemy, minimalizując zakłócenia operacyjne.

- Szkolenie i instalacja: Prawidłowa instalacja i szkolenie są niezbędne do bezpiecznej i wydajnej pracy. Wielu producentów zapewnia konfigurację na miejscu i szkolenie operatorów, aby zapewnić pełne przygotowanie zespołu. Kompleksowe szkolenie pomaga operatorom zrozumieć możliwości maszyny, ustawienia i protokoły bezpieczeństwa, co prowadzi do poprawy produktywności i wydajności.

Analiza kosztów

Inwestycja początkowa

- Cena zakupu: Cena zakupu urządzenia czyszczącego laserowego różni się w zależności od rodzaju lasera, mocy i dodatkowych funkcji. Podstawowe modele przenośne są zazwyczaj tańsze, podczas gdy wydajne, stacjonarne systemy przeznaczone do użytku przemysłowego mogą być droższe. Ważne jest, aby zrównoważyć budżet z możliwościami wydajności wymaganymi dla Twoich zastosowań.

- Koszty instalacji: Koszty instalacji mogą obejmować wydatki na konfigurację, kalibrację i integrację z istniejącym przepływem pracy. Niektórzy producenci oferują usługi instalacyjne jako część pakietu zakupu. Jednak jeśli potrzebna jest dodatkowa infrastruktura, taka jak modernizacja elektryczna lub wentylacja, koszty te również powinny zostać uwzględnione.

Koszty operacyjne

- Zużycie energii: Maszyny czyszczące laserowe są energooszczędne, ale zużycie energii nadal różni się w zależności od mocy maszyny i częstotliwości użytkowania. Większej mocy lasery z falą ciągłą zużywają więcej energii elektrycznej, więc zrozumienie zapotrzebowania energetycznego maszyny pomaga oszacować miesięczne koszty użytkowania. Porównanie zużycia energii między modelami może pomóc w wyborze bardziej opłacalnego rozwiązania.

- Materiały eksploatacyjne: Jedną z zalet czyszczenia laserowego jest minimalne zużycie materiałów eksploatacyjnych w porównaniu z tradycyjnymi metodami. Jednak niektóre maszyny mogą wymagać optyki ochronnej, filtrów przeciwpyłowych lub systemów wyciągowych, aby utrzymać wydajność. Te materiały eksploatacyjne są zazwyczaj niedrogie, ale nadal powinny być uwzględnione w budżecie operacyjnym.

Koszty utrzymania

- Rutynowa konserwacja: Maszyny czyszczące laserowe wymagają regularnej konserwacji w celu zapewnienia optymalnej wydajności. Zazwyczaj obejmuje to czyszczenie optyki, sprawdzanie układów chłodzenia i aktualizację oprogramowania. Rutynowa konserwacja pomaga wydłużyć żywotność maszyny i zapobiega nieoczekiwanym awariom, które mogą zakłócić działanie.

- Naprawy i wymiana części: Podczas gdy maszyny laserowe są znane ze swojej trwałości, komponenty takie jak optyka lub układy chłodzenia mogą wymagać sporadycznej wymiany. Ważne jest, aby uwzględnić koszty naprawy i upewnić się, że producent zapewnia łatwy dostęp do części zamiennych. Posiadanie planu konserwacji lub zakup rozszerzonych gwarancji może pomóc w efektywnym zarządzaniu tymi kosztami.

Zwrot z inwestycji (ROI)

- Wzrost produktywności: Maszyny czyszczące laserowe zapewniają szybkie i precyzyjne czyszczenie, redukując przestoje i zwiększając wydajność operacyjną. Opcje automatyzacji dodatkowo zwiększają produktywność, pozwalając operatorom skupić się na innych ważnych zadaniach. Szybsze czyszczenie oznacza większą przepustowość, co prowadzi do wyższej rentowności.

- Poprawa jakości: Spójne i precyzyjne czyszczenie zapewnia wysokiej jakości rezultaty, zmniejszając ryzyko wad lub przeróbek. Jest to szczególnie ważne w takich branżach jak lotnictwo i motoryzacja, gdzie przygotowanie powierzchni wpływa na jakość powłok i spoin. Wysokiej jakości rezultaty prowadzą do poprawy zadowolenia klientów i mniejszej liczby opóźnień w produkcji.

- Oszczędności kosztów: Chociaż początkowa inwestycja może być znaczna, czyszczenie laserowe oferuje znaczne długoterminowe oszczędności. Niższe zużycie energii, minimalne materiały eksploatacyjne i niższe koszty konserwacji przyczyniają się do ogólnych oszczędności. Ponadto, eliminując potrzebę stosowania środków chemicznych lub materiałów ściernych, firmy mogą obniżyć koszty utylizacji odpadów i łatwiej przestrzegać przepisów dotyczących ochrony środowiska.

Przepisy prawne i bezpieczeństwa

Normy bezpieczeństwa

Aby zapewnić bezpieczną eksploatację, urządzenia do czyszczenia laserowego muszą spełniać różne normy bezpieczeństwa, często określane zarówno przez międzynarodowe, jak i lokalne organy regulacyjne.

- Normy międzynarodowe: Maszyny czyszczące laserowe są klasyfikowane na podstawie potencjalnego ryzyka dla użytkowników. Większość systemów czyszczących laserowo należy do Klasy IV — najwyższej kategorii ryzyka — ze względu na wysoką moc wyjściową. Maszyny te muszą spełniać surowe międzynarodowe normy bezpieczeństwa, takie jak te ustalone przez Międzynarodową Komisję Elektrotechniczną (IEC 60825-1), która określa wymagania dotyczące bezpieczeństwa lasera i definiuje niezbędne środki ochronne. Ponadto maszyna powinna być zgodna z normą ISO 11553-1, która reguluje bezpieczeństwo maszyn wykorzystujących lasery, zapewniając bezpieczeństwo w środowiskach przemysłowych.

- Przepisy lokalne: Oprócz norm międzynarodowych należy przestrzegać lokalnych praw i przepisów. Kraje i regiony mogą mieć określone wytyczne dotyczące instalacji, obsługi i konserwacji sprzętu laserowego. Na przykład w Stanach Zjednoczonych maszyny laserowe muszą być zgodne z wytycznymi OSHA (Occupational Safety and Health Administration). Podobnie Unia Europejska nakazuje przestrzeganie dyrektywy maszynowej UE i określonych norm bezpieczeństwa laserowego. Zawsze konsultuj się z lokalnymi władzami lub ekspertami branżowymi, aby zapewnić pełną zgodność w swoim regionie.

Wymagania szkoleniowe

Zapewnienie, że operatorzy są odpowiednio przeszkoleni, jest kluczową częścią bezpiecznego użytkowania maszyny czyszczącej laserowo. Bez odpowiedniego przeszkolenia niewłaściwe użytkowanie może prowadzić do wypadków, obrażeń lub uszkodzenia sprzętu.

- Certyfikacja operatora: W wielu krajach operatorzy urządzeń laserowych o dużej mocy, w tym maszyn do czyszczenia laserowego, muszą uzyskać certyfikację. Certyfikacja ta zapewnia, że operator ma niezbędne umiejętności i wiedzę, aby bezpiecznie obsługiwać, obsługiwać i konserwować maszynę. Programy certyfikacji zazwyczaj obejmują fizykę lasera, bezpieczne praktyki operacyjne i procedury awaryjne. Niektórzy producenci oferują programy certyfikacji jako część wsparcia posprzedażowego.

- Szkolenie z zakresu bezpieczeństwa: Szkolenie z zakresu bezpieczeństwa laserowego jest niezbędne dla wszystkich pracujących w pobliżu maszyn czyszczących laserowych, nie tylko dla operatorów. Programy szkoleniowe powinny obejmować potencjalne zagrożenia związane z obsługą lasera, takie jak uszkodzenia oczu i skóry, a także sposób korzystania ze środków ochrony osobistej (PPE), takich jak gogle ochronne do laserów. Szkolenie powinno również obejmować zrozumienie funkcji bezpieczeństwa maszyny, takich jak systemy blokad, przyciski zatrzymania awaryjnego i obudowy ochronne. Zalecane są regularne kursy dokształcające, aby operatorzy byli na bieżąco z procedurami bezpieczeństwa i najlepszymi praktykami.

Streszczenie

Skorzystaj z rozwiązań do czyszczenia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.