Przewodnik po optymalizacji prędkości cięcia laserem CO2

Wraz z rozwojem przemysłu produkcyjnego, technologia cięcia laserem CO2 cieszy się coraz większym zainteresowaniem w dziedzinie obróbki materiałów. Cięcie laserem CO2 dzięki swojej wysokiej precyzji i dużej wydajności wykazuje ogromny potencjał w zakresie cięcia materiałów niemetalowych, tworzyw sztucznych i innych. Aby jednak w pełni wykorzystać zalety cięcia laserem CO2, optymalizacja prędkości cięcia staje się kluczowym zadaniem.

W artykule omówiona zostanie metoda optymalizacji prędkości cięcia przy cięciu laserem CO2 z uwzględnieniem wielu aspektów takich jak moc lasera, dobór gazu tnącego, prędkość cięcia oraz konstrukcja głowicy tnącej. Dostosowując naukowo i racjonalnie te kluczowe czynniki, można zmaksymalizować prędkość cięcia i poprawić wydajność produkcji.

Spis treści

Przegląd technologii cięcia laserem CO2

Cięcie laserem CO2 to proces cięcia, w którym wykorzystuje się wiązki lasera o wysokiej energii do lokalnego podgrzewania przedmiotu obrabianego w celu jego stopienia i wydmuchania stopionego materiału poprzez przedmuch gazu. Zrozumienie zasad procesu cięcia laserem CO2 ma kluczowe znaczenie dla optymalizacji prędkości cięcia.

- Generator laserowy: Podstawowym elementem maszyny do cięcia laserem CO2 jest generator laserowy, który zwykle wykorzystuje gaz CO2 do wzbudzenia światła lasera. Podczas procesu wzbudzenia cząsteczki gazu są wzbudzane energią i wytwarzają światło laserowe.

- Układ optyczny: Układ optyczny składa się z soczewek, zwierciadeł itp. Ich zadaniem jest utrzymanie wysokiego stopnia skupienia wiązki lasera w celu utworzenia na powierzchni przedmiotu obrabianego małej plamki o dużej gęstości energii.

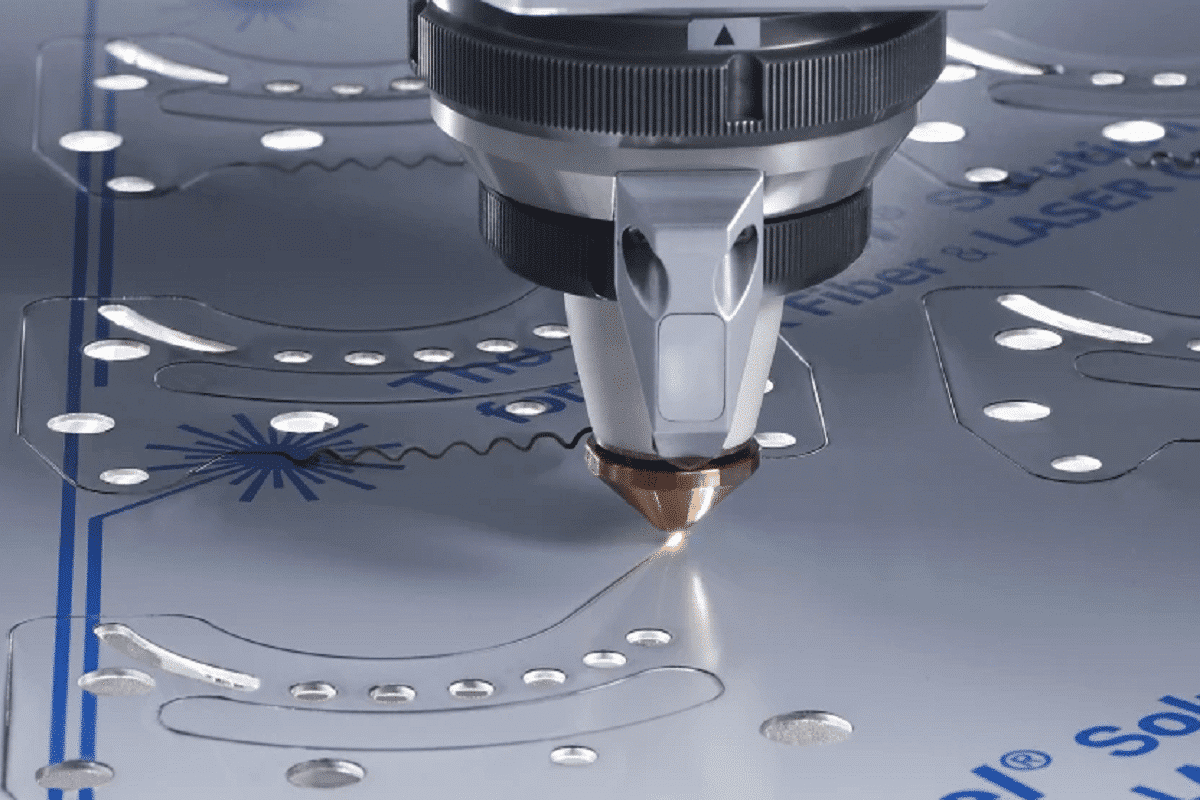

- Głowica tnąca: Zwykle głowica tnąca zawiera soczewkę z regulowaną ogniskową, umożliwiającą dostosowanie położenia punktu skupienia lasera. Gaz pomocniczy jest natryskiwany na powierzchnię przedmiotu obrabianego przez głowicę tnącą w celu ochłodzenia i usunięcia materiału w obszarze cięcia.

- Pomocniczy układ gazu: Powszechnie stosowane gazy pomocnicze obejmują tlen, azot itp. Są one natryskiwane na powierzchnię przedmiotu obrabianego przez głowicę tnącą, co może nie tylko przyspieszyć zgazowanie materiału, ale także usunąć stopiony materiał z obszaru cięcia do poprawić prędkość i jakość cięcia.

- System sterowania: System sterowania jest odpowiedzialny za regulację i kontrolowanie różnych części maszyny do cięcia laserowego, w tym mocy lasera, prędkości cięcia, przepływu gazu pomocniczego i innych parametrów. Zaawansowany system sterowania może realizować automatyczne sterowanie i poprawiać wydajność produkcji oraz jakość cięcia.

Podsumowując, zasada działania technologii cięcia laserem CO2 i jej wyposażenia stanowi złożony i wydajny system. Zrozumienie zasad procesu technologii cięcia laserem CO2 jest bardzo pomocne w optymalizacji prędkości cięcia.

Wpływ prędkości skrawania na efektywność produkcji

Prędkość cięcia ma istotny wpływ na efektywność produkcji przy cięciu laserem CO2. Wydajność produkcji to kompleksowy wskaźnik, na który wpływa prędkość skrawania i który odzwierciedla się głównie w następujących aspektach:

- Większa wydajność produkcji: Zwiększenie prędkości skrawania bezpośrednio prowadzi do wykonania większej liczby zadań cięcia w jednostce czasu, zwiększając w ten sposób wydajność produkcji. Ma to szczególne znaczenie w branżach o produkcji na dużą skalę i wysokich wymaganiach wyjściowych, pomagając zaspokoić popyt rynkowy i poprawić konkurencyjność przedsiębiorstw.

- Szybko reaguj na potrzeby rynku: W szybko zmieniającym się otoczeniu rynkowym, szybka reakcja na potrzeby klientów jest kluczowym czynnikiem pozwalającym przedsiębiorstwom zachować konkurencyjność. Wysoka prędkość cięcia umożliwia firmom szybsze dostosowywanie planów produkcyjnych, spełnianie indywidualnych potrzeb klientów w zakresie szybkich dostaw oraz poprawę elastyczności rynku.

- Obniż koszty produkcji: Wysoka prędkość skrawania może przetworzyć więcej detali w jednostce czasu, skutecznie zmniejszając koszty produkcji każdego przedmiotu. Chociaż koszty inwestycyjne i operacyjne sprzętu do cięcia laserowego są wysokie, poprawiając wydajność produkcji, można lepiej alokować koszty stałe, zmniejszając w ten sposób jednostkowe koszty produkcji.

- Skrócony czas cyklu produkcyjnego: Zwiększenie prędkości skrawania skraca cykl produkcyjny, pomagając przyspieszyć wprowadzenie produktu na rynek i dostawę zamówień. Ma to kluczowe znaczenie dla utrzymania konkurencyjności przedsiębiorstw na rynku i poprawy zadowolenia klientów.

- Popraw wykorzystanie sprzętu: Wysoka prędkość cięcia skraca czas przestoju sprzętu podczas procesu cięcia i poprawia wykorzystanie sprzętu. Dzięki pełniejszemu wykorzystaniu maszyn do cięcia laserowego firmy mogą zwiększyć moce produkcyjne bez zwiększania liczby urządzeń, co jeszcze bardziej poprawia efektywność produkcji.

Ogólnie rzecz biorąc, prędkość cięcia jest ważnym czynnikiem bezpośrednio związanym z wydajnością produkcji przy cięciu laserem CO2. Dzięki naukowemu i rozsądnemu wyborowi i regulacji prędkości cięcia przedsiębiorstwa mogą zmaksymalizować zalety technologii cięcia laserowego i poprawić wydajność produkcji.

Jakie kluczowe czynniki należy wziąć pod uwagę optymalizując prędkość cięcia przy cięciu laserem CO2?

Powszechne zastosowanie technologii cięcia laserem CO2 przyniosło niezwykłe osiągnięcia w produkcji przemysłowej. Aby jednak w pełni wykorzystać jego zalety i osiągnąć jak najlepsze rezultaty produkcyjne, kluczowym kierunkiem badań stała się optymalizacja prędkości skrawania. W procesie optymalizacji prędkości cięcia laserem CO2 należy wziąć pod uwagę następujące kluczowe czynniki:

Moc lasera

Moc lasera jest jednym z decydujących czynników wpływających na prędkość cięcia laserem CO2. Zwiększanie mocy lasera może znacznie zwiększyć prędkość cięcia, jednak zbyt duża moc lasera może prowadzić do problemów w postaci obniżenia jakości cięcia i rozszerzenia strefy wpływu ciepła materiału. Dlatego moc lasera musi być precyzyjnie dostosowana do rodzaju i grubości materiału, aby osiągnąć najlepszą równowagę pomiędzy szybkością i jakością cięcia.

Wybór gazu tnącego

Gaz tnący odgrywa ważną rolę w cięciu laserem CO2, zarówno chłodząc powierzchnię przedmiotu obrabianego, jak i oczyszczając stopiony materiał. Wybór odpowiedniego gazu tnącego, takiego jak tlen lub azot, oraz regulacja przepływu i ciśnienia gazu mają kluczowe znaczenie dla osiągnięcia optymalnych prędkości cięcia.

Prędkość cięcia i grubość materiału

Istnieje złożona zależność między prędkością skrawania a grubością materiału. Ogólnie rzecz biorąc, zwiększenie prędkości cięcia może zwiększyć wydajność produkcji, ale w przypadku materiałów o różnej grubości prędkość cięcia musi być dokładnie dostosowana, aby zapewnić jakość cięcia. Nadmierna prędkość cięcia może prowadzić do pogorszenia jakości szwu i deformacji krawędzi.

Pozycja ostrości i kształt plamki

Kształt plamki oraz położenie ogniska mają istotny wpływ na rozkład światła lasera na obrabianym przedmiocie. Dostosowując kształt plamki i położenie ogniska, można uzyskać bardziej równomierny rozkład energii, poprawiając prędkość i jakość cięcia.

Konstrukcja głowicy tnącej

Głowica tnąca jest kluczowym elementem maszyna tnąca laserem, a jego konstrukcja bezpośrednio wpływa na efekt cięcia. Rozsądna konstrukcja głowicy tnącej może poprawić dokładność i prędkość cięcia. Niektóre zaawansowane głowice tnące posiadają również funkcję automatycznej regulacji ostrości i wyrzutu gazu pomocniczego w celu dalszej optymalizacji procesu cięcia.

Właściwości materiału

Różne materiały mają różną reakcję na światło lasera, w tym współczynnik odbicia, absorpcję itp. Optymalizując prędkość cięcia, należy wziąć pod uwagę te cechy materiału i wybrać odpowiednie parametry procesu, aby uzyskać najlepszy efekt cięcia.

Układ sterowania automatyką

Zaawansowany zautomatyzowany system sterowania może monitorować różne parametry procesu cięcia w czasie rzeczywistym i automatycznie dostosowywać parametry procesu w zależności od aktualnej sytuacji. Taki system może poprawić wydajność produkcji, zmniejszyć potrzebę interwencji człowieka i umożliwić inteligentną optymalizację prędkości cięcia.

Wyzwania stojące przed technologią cięcia laserem CO2

Chociaż technologia cięcia laserem CO2 odniosła niezwykły sukces w zastosowaniach przemysłowych, nadal stoi przed nią szereg wyzwań obejmujących wiele aspektów, takich jak technologia, proces i zastosowanie.

Wyzwania związane z szybkością i jakością cięcia

Wraz z ciągłym doskonaleniem wymagań dotyczących wydajności produkcji, pilną potrzebą stało się dążenie do wyższej prędkości skrawania. Jednakże cięcie z dużą prędkością może prowadzić do problemów, takich jak obniżona jakość szwu i rozszerzenie strefy wpływu ciepła, wpływając w ten sposób na ogólną jakość produktu.

Wyzwania związane z rodzajem i grubością materiału

Nadal istnieją pewne ograniczenia w możliwościach adaptacji technologii cięcia laserem CO2. Niektóre specjalne materiały, takie jak metale o wysokim współczynniku odbicia, materiały kompozytowe itp., mogą odbijać lub rozpraszać wiązkę lasera, utrudniając kontrolę efektu cięcia. Ponadto podczas cięcia grubszych materiałów prędkość i jakość cięcia również stają przed większymi wyzwaniami ze względu na właściwości absorpcyjne i przewodzące materiału.

Wyzwania związane z ochroną środowiska i bezpieczeństwem

Technologia cięcia laserem CO2 również stoi przed pewnymi wyzwaniami w zakresie ochrony środowiska i bezpieczeństwa. Dym, gaz i inne odpady powstające podczas procesu cięcia laserowego mogą mieć wpływ na środowisko i zdrowie pracowników, dlatego należy podjąć skuteczne środki, aby uporać się z tymi emisjami i je ograniczyć.

Wyzwania związane z samym sprzętem laserowym

Koszt sprzętu jest wysoki, a wymagania dotyczące jego konserwacji i obsługi wysokie, co może sprawić, że będzie on niedostępny dla niektórych małych i średnich przedsiębiorstw. Ponadto rozmiar i złożoność urządzenia mogą również ograniczać jego zastosowanie w niektórych środowiskach produkcyjnych.

Ogólnie rzecz biorąc, technologia cięcia laserem CO2 w miarę ciągłego rozwoju wciąż stoi przed wieloma wyzwaniami. Rozwiązanie tych wyzwań wymaga innowacji technologicznych, udoskonalenia procesów, modernizacji sprzętu i wspólnych wysiłków w całym łańcuchu branżowym.

Podsumować

Biorąc te czynniki pod uwagę, można zoptymalizować cięcie laserem CO2, zwiększając w ten sposób prędkość cięcia i osiągając wydajny i precyzyjny proces cięcia. Jednocześnie skrupulatne czynności konserwacyjne mogą zapewnić długoterminową i stabilną pracę sprzętu. W zależności od właściwości i grubości różnych materiałów dostosowanie odpowiednich parametrów może sprawić, że proces cięcia będzie bardziej inteligentny i dostosowany do indywidualnych potrzeb. Dlatego kompleksowe rozważenie i optymalizacja tych kluczowych czynników pomoże technologii cięcia laserem CO2 odegrać większą rolę w produkcji przemysłowej, poprawić wydajność produkcji, obniżyć koszty i promować postęp produkcji przemysłowej.

W miarę ciągłego rozwoju technologii prędkość cięcia laserem CO2 będzie nadal optymalizowana, otwierając nowe możliwości i zastosowania w różnych dziedzinach. W świecie, w którym precyzja i produktywność są najważniejsze, cięcie laserem CO2 jest świadectwem ludzkiej pomysłowości i innowacyjności w produkcji. Jeśli szukasz Maszyna do cięcia laserem CO2, możesz się z nami skontaktować. Laser AccTek może zapewnić niestandardowe rozwiązania w oparciu o konkretną aplikację.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe