Przewodnik po spawaniu laserowym stali nierdzewnej

Stal nierdzewna jest szeroko stosowana w wielu dziedzinach nowoczesnej produkcji, takich jak motoryzacja, lotnictwo, medycyna i budownictwo, ze względu na doskonałą odporność na korozję, wysoką wytrzymałość, odporność na ciepło i łatwość czyszczenia. W tych branżach stal nierdzewna jest używana do produkcji komponentów, które wytrzymują wysokie temperatury i środowiska korozyjne, takie jak układy wydechowe samochodów i urządzenia medyczne. W porównaniu z innymi materiałami, wysoka wytrzymałość i odporność na utlenianie stali nierdzewnej sprawiają, że jest ona szczególnie odpowiednia do utrzymywania długoterminowej stabilności i funkcjonalności w ekstremalnych warunkach, dzięki czemu produkty ze stali nierdzewnej są niezbędnym elementem codziennego życia i produkcji wysokiej klasy.

Jednak spawanie stali nierdzewnej niesie ze sobą również pewne szczególne wyzwania, głównie pod względem odkształceń materiału, utleniania spoiny i kontroli ciepła wprowadzanego podczas spawania. Ze względu na niską przewodność cieplną stali nierdzewnej łatwo ulega ona odkształceniu z powodu lokalnych wysokich temperatur podczas tradycyjnego spawania, co wpływa na dokładność spawania i jakość spoiny. Ponadto stal nierdzewna bardzo łatwo utlenia się w wysokich temperaturach, a na powierzchni spoiny może tworzyć się niepożądana warstwa tlenku, wpływająca na wygląd i odporność na korozję. Spawanie laserowe skutecznie przezwyciężyło te trudności dzięki swoim zaletom wysokiej precyzji, niskiego wpływu ciepła i wysokiej wydajności, stając się idealnym rozwiązaniem do spawania stali nierdzewnej. Nie tylko zmniejsza strefę wpływu ciepła i zmniejsza ryzyko odkształcenia, ale także zapewnia wydajne i wysokiej jakości wyniki spawania.

Spis treści

Charakterystyka stali nierdzewnej

Stal nierdzewna to stop na bazie żelaza, chromu i niklu, który jest szeroko stosowany w przemyśle wytwórczym ze względu na doskonałą odporność na korozję i wysoką wytrzymałość. Ze względu na różne wymagania różnych środowisk aplikacji, skład i właściwości stali nierdzewnej również będą się odpowiednio różnić. Te różnice sprawiają, że stal nierdzewna doskonale sprawdza się w trudnych warunkach, szczególnie w miejscach, które muszą wytrzymać wahania temperatury, zmiany wilgotności i korozję chemiczną.

Przegląd wydajności stali nierdzewnej

- Odporność na korozję: Gdy element chromu w stali nierdzewnej wchodzi w kontakt z tlenem, na powierzchni tworzy się gęsta warstwa pasywacyjna, znacznie zwiększająca odporność materiału na korozję. Ta cecha umożliwia stosowanie stali nierdzewnej w wilgotnych lub żrących środowiskach chemicznych.

- Odporność na ciepło: Stal nierdzewna może zachować wysoką wytrzymałość i stabilność w środowiskach o wysokiej temperaturze. Różne rodzaje stali nierdzewnej mogą wytrzymać środowiska robocze od setek stopni do wyższych temperatur w zależności od różnic w projekcie składu.

- Łatwe czyszczenie: Stal nierdzewna ma gładką powierzchnię i właściwości samoczyszczące, dzięki czemu jest łatwa do czyszczenia i konserwacji, co jest szczególnie ważne w branżach o wysokich wymaganiach higienicznych, takich jak przemysł spożywczy i medyczny.

Rodzaje i skład stali nierdzewnej

Stal nierdzewną można klasyfikować według jej mikrostruktury, składu i właściwości mechanicznych. Główne typy obejmują:

- Stal nierdzewna austenityczna: Składa się z chromu, niklu i niewielkiej ilości węgla, ma dobrą wytrzymałość i plastyczność. Stal nierdzewna austenityczna zwykle zawiera więcej niż 8% niklu, co sprawia, że ma doskonałą odporność na utlenianie i korozję. Jest szeroko stosowana w przetwórstwie żywności, medycynie, dekoracji budynków i innych gałęziach przemysłu.

- Ferrytyczna stal nierdzewna: Zawiera głównie chrom i prawie wcale niklu. Ma dobrą odporność na korozję i magnetyzm. Ferrytyczna stal nierdzewna ma prosty skład i niski koszt. Nadaje się do zastosowań o niskim naprężeniu, takich jak układy wydechowe samochodów, które wymagają odporności na korozję.

- Stal nierdzewna martenzytyczna: Zawiera chrom i ma wysoką zawartość węgla. Nadaje się do zastosowań wymagających wysokiej wytrzymałości i odporności na zużycie, takich jak noże, łopatki turbin itp. Ze względu na wysoką twardość stal nierdzewna martenzytyczna nadaje się do zastosowań, w których konieczne jest wytrzymywanie uderzeń mechanicznych, ale jej odporność na korozję jest nieco niższa niż w przypadku stali nierdzewnej austenitycznej.

Wyzwania związane ze spawaniem stali nierdzewnej

Mimo że stal nierdzewna ma wiele zalet, spawanie wiąże się z pewnymi wyzwaniami, dlatego szczególną uwagę należy zwrócić na następujące kwestie:

- Powstawanie pęknięć: Stal nierdzewna jest podatna na pęknięcia na gorąco lub na zimno podczas spawania, szczególnie podczas szybkiego nagrzewania lub chłodzenia. Pęknięcia te mogą znacznie zmniejszyć wytrzymałość i niezawodność spoiny.

- Kontrola odkształceń: Przewodność cieplna stali nierdzewnej jest niska. Podczas procesu spawania ciepło jest bardziej skoncentrowane w pobliżu spoiny, co powoduje wyższe temperatury lokalne. Jest podatna na odkształcenia po schłodzeniu, co wpływa na dokładność wymiarową przedmiotu obrabianego.

- Zmiana koloru spoiny: Tendencja do utleniania stali nierdzewnej jest oczywista podczas procesu spawania stali nierdzewnej, a na powierzchni spoiny wystąpi odbarwienie oksydacyjne, co spowoduje, że kolor spoiny będzie się wahał od niebieskiego i brązowego do czarnego. Wpływa to nie tylko na wygląd spoiny, ale może również zmniejszyć jej właściwości antykorozyjne.

- Ochrona warstwy tlenku: Podczas spawania w wysokiej temperaturze na powierzchni stali nierdzewnej łatwo tworzy się warstwa tlenku, co osłabia odporność korozyjną spoiny. Dlatego konieczne jest użycie argonu, azotu i innych gazów ochronnych do pokrycia obszaru spawania, aby zapobiec kontaktowi tlenu z powierzchnią spoiny i zapewnić jakość spoiny.

Wyzwania te wymagają optymalizacji parametrów spawania, doboru odpowiednich procesów spawalniczych i podjęcia skutecznych środków ochronnych podczas spawania stali nierdzewnej.

Zasada spawania laserowego stali nierdzewnej

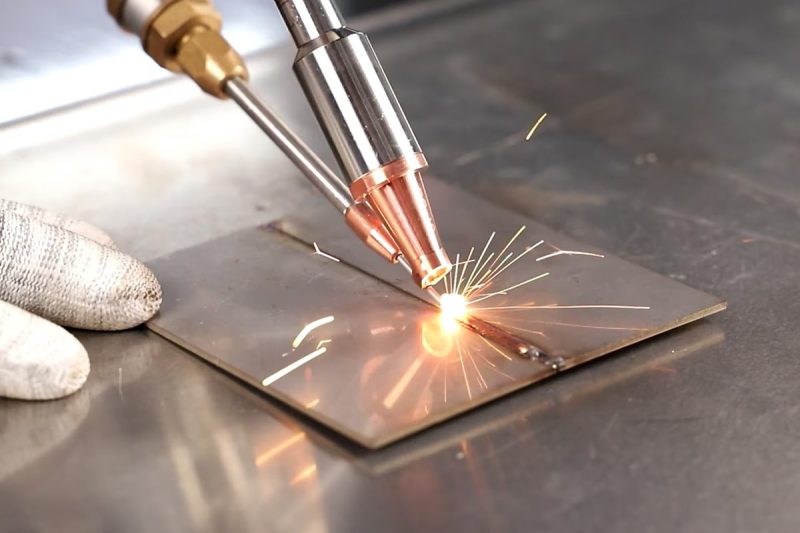

Spawanie laserowe to wydajna i precyzyjna technologia spawania, która wykorzystuje skupioną wiązkę lasera o wysokiej energii do topienia materiałów ze stali nierdzewnej i uzyskania stabilnego połączenia poprzez szybkie chłodzenie. Spawanie laserowe jest szczególnie odpowiednie do spawania materiałów wrażliwych na ciepło, takich jak stal nierdzewna, ze względu na małą strefę wpływu ciepła i wysoką precyzję. Zgodnie z różnymi grubościami spawania i wymaganiami dotyczącymi zastosowania, spawanie laserowe dzieli się głównie na dwa tryby: spawanie z przewodnictwem cieplnym i spawanie z głębokim wtopieniem, które nadają się do łączenia cienkich i grubych płyt ze stali nierdzewnej.

Proces spawania laserowego

- Spawanie termiczne: Energia spawania termicznego jest skoncentrowana na powierzchni materiału i rozprowadzana w materiale poprzez przewodzenie ciepła. Zazwyczaj jest stosowana do spawania cieńszych materiałów. Ten tryb spawania ma wysokie wymagania co do gładkości i delikatności powierzchni spoiny i nadaje się do spawania elementów elektronicznych i precyzyjnych instrumentów.

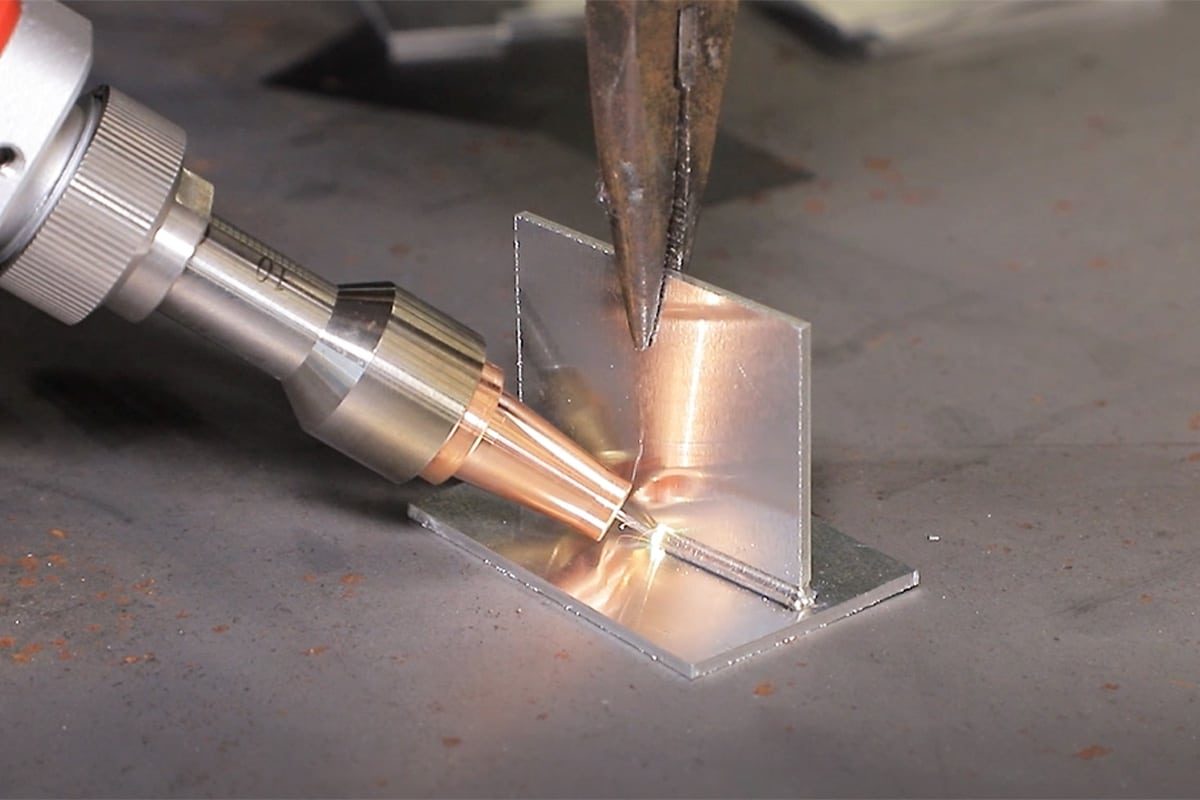

- Spawanie z głęboką penetracją: Spawanie z głęboką penetracją pozwala laserowi szybko stopić powierzchnię stali nierdzewnej, tworząc małe jeziorko stopu i penetrując materiał. Wysoka temperatura generowana przez wiązkę lasera tworzy mały kanał (nazywany „dziurką od klucza”) w spoinie, a energia lasera jest skoncentrowana w kanale, co zwiększa głębokość spawania. Ta metoda spawania nadaje się do grubszych płyt ze stali nierdzewnej i jest szeroko stosowana w spawaniu o wysokiej wytrzymałości, takim jak produkcja samochodów i zbiorników ciśnieniowych.

Interakcja lasera ze stalą nierdzewną

- Penetracja energii: Kiedy wiązka lasera wchodzi w interakcję ze stalą nierdzewną, jej wysoka gęstość energii szybko przenika przez powierzchnię stali nierdzewnej, natychmiast podgrzewając lokalny materiał do temperatury topnienia lub nawet temperatury parowania. Stopiony metal ze stali nierdzewnej tworzy ciecz w jeziorze stopionego metalu i współpracuje z małą strukturą otworów generowaną przez laser, aby zapewnić efekt spawania o wysokiej wytrzymałości.

- Tworzenie się jeziorka stopionego metalu: Pod wpływem lasera jeziorko stopionego metalu jest stale podgrzewane przez laser, aby utworzyć obszar ciekłego metalu. Ciekłe metale będą się przenikać podczas procesu spawania, aby utworzyć mocny obszar połączenia. Ciekły metal wewnątrz jeziorka stopionego metalu stygnie, tworząc solidną spoinę, która może wytrzymać wysokie naprężenia mechaniczne.

- Jakość spoiny: Ze względu na wysoką gęstość energii i efekt małych otworów spawania laserowego można uzyskać połączenie spoiny o wysokiej gęstości, a wytrzymałość spoiny jest zbliżona do wytrzymałości materiału macierzystego. Ponadto, ze względu na małą strefę wpływu ciepła spawania laserowego, odkształcenie przedmiotu obrabianego po spawaniu jest niewielkie, co zmniejsza utratę utleniania materiałów ze stali nierdzewnej w wysokiej temperaturze.

Kluczowe parametry wpływające na spawanie

W procesie spawania laserowego stali nierdzewnej na efekt spawania wpływa kilka kluczowych parametrów:

- Moc lasera: Moc lasera określa ilość ciepła spawania, która bezpośrednio wpływa na głębokość spawania i szerokość spoiny. Większa moc lasera może pogłębić penetrację spawania i nadaje się do spawania grubych płyt, ale konieczne jest unikanie nadmiernej mocy powodującej przetopienie materiału lub pękanie.

- Pozycja ogniska: Pozycja ogniska lasera ma kluczowe znaczenie dla jakości spawania. Odpowiednia pozycja ogniska może skoncentrować energię na części spawanej i poprawić wytrzymałość i głębokość spawania. Zazwyczaj ognisko jest nieznacznie dostosowane do wnętrza przedmiotu obrabianego, aby uzyskać najlepszy efekt spawania.

- Prędkość spawania: Prędkość spawania ma bezpośredni wpływ na wydajność spawania i ciepło doprowadzone. Zbyt duża prędkość spawania spowoduje niekompletne spoiny lub niewystarczającą wytrzymałość, podczas gdy zbyt mała prędkość może spowodować nadmierne ciepło doprowadzone, odkształcenie materiału lub pory. Zazwyczaj prędkość spawania jest optymalizowana w zależności od grubości materiału i mocy lasera, aby uzyskać idealne spoiny.

- Gaz osłonowy: Podczas spawania laserowego stali nierdzewnej należy użyć gazu osłonowego (takiego jak argon i azot) do pokrycia obszaru spawania, aby zapobiec kontaktowi spoiny z tlenem w powietrzu i uniknąć utleniania spoiny. Przepływ i wybór gazu osłonowego również wpływają na jakość spoiny. Odpowiedni gaz osłonowy może skutecznie zapobiec utlenianiu obszaru spawania i zapewnić wytrzymałość i wygląd spoiny.

Dzięki optymalizacji tych parametrów można uzyskać stabilne efekty spawania laserowego oraz spełnić wymagania jakościowe i eksploatacyjne stali nierdzewnej w różnych scenariuszach zastosowań.

Przygotowanie do spawania laserowego stali nierdzewnej

Przed spawaniem laserowym stali nierdzewnej, rozsądne przygotowanie jest kluczowym krokiem w celu zapewnienia jakości i wydajności spawania. Wybór materiału, konstrukcja połączenia i czyszczenie powierzchni przed spawaniem wpłyną na wytrzymałość, wygląd i trwałość ostatecznego spoiny. Staranne przygotowanie może zmniejszyć wady spawalnicze i poprawić stabilność wyników spawania.

Wybór i przygotowanie materiału

- Wybierz odpowiedni materiał ze stali nierdzewnej: Materiał ze stali nierdzewnej używany do spawania powinien mieć doskonałą odporność na ciepło i korozję, aby zmniejszyć możliwe problemy z jakością podczas spawania. Powszechnie stosowane materiały ze stali nierdzewnej obejmują stal nierdzewną austenityczną (taką jak 304, 316) i stal nierdzewną ferrytyczną (taką jak 430). Odpowiednie materiały można wybrać zgodnie ze scenariuszami zastosowań spawalniczych i wymaganiami dotyczącymi składu.

- Zapewnij jakość materiału: Wybierz wysokiej jakości stal nierdzewną, aby mieć pewność, że powierzchnia materiału jest płaska, bez pęknięć i porów, aby uniknąć nadmiernej niestabilności jeziorka stopionego lub rozszerzania się pęknięć podczas spawania. Podczas wybierania materiałów należy unikać materiałów z zbyt dużą ilością zanieczyszczeń, w przeciwnym razie wytrzymałość spoiny może zostać naruszona.

- Zapewnij jednolitą grubość materiału: Spawanie materiałów o nierównej grubości spowoduje nierównomierny rozkład energii lasera, co wpłynie na jakość spoiny. Zapewnienie jednolitej grubości materiału pomaga uzyskać stałą głębokość penetracji i kształt spoiny.

Rozważania dotyczące projektowania złączy

- Połączenie czołowe: Połączenia czołowe są odpowiednie dla równoległych i sąsiadujących krawędzi materiału i są często stosowane do cienkich połączeń ze stali nierdzewnej. Połączenia czołowe mogą zapewnić większą wytrzymałość spoiny, ale wymagają większej dokładności wyrównania, aby zapewnić ciągłość spoiny.

- Połączenia zakładkowe: Połączenia zakładkowe nadają się do spawania materiałów zachodzących na siebie i są zwykle stosowane do grubych płyt lub mocno obciążonych części. Połączenia zakładkowe mogą poprawić wytrzymałość i wytrzymałość spoiny, ale rozmiar obszaru zachodzenia na siebie musi być odpowiedni, aby uniknąć nadmiernego wprowadzania ciepła podczas spawania, powodującego odkształcenia.

- Spoiny pachwinowe: Spoiny pachwinowe są używane do spawania dwóch krawędzi materiału pod kątem prostym i są szeroko stosowane w spawaniu części konstrukcyjnych i ram. Spoiny pachwinowe muszą uwzględniać kąt spawania w spawaniu stali nierdzewnej, aby zapewnić spójność wytrzymałości i wyglądu po spawaniu.

- Szczelina spawalnicza i szerokość spoiny: Prawidłowo zaprojektowana szczelina spawalnicza i szerokość spoiny mogą zapewnić równomierny rozkład energii lasera i uniknąć nadmiernej koncentracji ciepła powodującej odkształcenie materiału lub skurcz spoiny. W przypadku grubej stali nierdzewnej zwykle stosuje się mniejszą szczelinę spawalniczą w celu zmniejszenia odkształceń termicznych.

Czyszczenie powierzchni i wstępne spawanie

Czystość powierzchni stali nierdzewnej znacząco wpływa na stabilność i jakość spawania laserowego. Nieoczyszczone powierzchnie mogą wytwarzać zanieczyszczenia lub tlenki, które wpływają na tworzenie się jeziorka stopionego metalu i wytrzymałość spoiny.

- Usuń warstwę tlenku: Stal nierdzewna często ma warstwę tlenku na powierzchni, co wpływa na skuteczną absorpcję lasera i zmniejsza efekt spawania. Czyszczenie laserowe lub chemiczne środki czyszczące mogą być używane do usuwania warstwy tlenku, aby zapewnić, że energia lasera może w pełni oddziaływać na powierzchnię materiału.

- Usuń olej i zanieczyszczenia: Olej i zanieczyszczenia mogą powodować nierównomierne spawanie lub pory. Do usuwania zanieczyszczeń powierzchniowych wymagany jest bezwodny alkohol lub specjalne środki czyszczące. Czyszczenie przed spawaniem jest szczególnie ważne w przypadku spawania części o wysokich wymaganiach czystości, takich jak żywność i medycyna.

- Czyszczenie mechaniczne: W przypadku uporczywych zabrudzeń powierzchniowych, można użyć mechanicznych metod czyszczenia, takich jak szlifowanie lub obróbka papierem ściernym, aby zapewnić gładką powierzchnię. Czyszczenie mechaniczne należy wykonywać ostrożnie, aby nie pozostawiać zarysowań na powierzchni stali nierdzewnej, co wpłynie na piękno i wytrzymałość spoiny.

- Użyj odpowiedniego gazu osłonowego: Podczas obróbki przed spawaniem należy również wybrać odpowiedni gaz osłonowy (taki jak argon i azot) zgodnie z właściwościami materiału. To skutecznie zapobiegnie utlenianiu i powstawaniu porów podczas spawania oraz zapewni jakość i wytrzymałość spoiny.

Dzięki powyższym pracom przygotowawczym można znacząco poprawić stabilność i skuteczność spawania laserowego stali nierdzewnej, co gwarantuje trwałość i estetykę spoiny w różnych warunkach zastosowania.

Spawarka laserowa ze stali nierdzewnej

Spawarki laserowe odgrywają istotną rolę w nowoczesnej produkcji, szczególnie w zastosowaniach spawalniczych stali nierdzewnej. Zapewniają wydajne i precyzyjne rozwiązania spawalnicze i są szeroko stosowane w przemyśle motoryzacyjnym, lotniczym, medycznym i innych gałęziach przemysłu. Wybór odpowiedniej spawarki laserowej może znacznie poprawić jakość spawania i wydajność produkcji.

Rodzaje systemów spawania laserowego stali nierdzewnej

Na rynku dostępne są dwa główne rodzaje systemów spawania laserowego. Każdy z nich nadaje się do innych celów związanych ze spawaniem stali nierdzewnej.

Maszyna do spawania laserem światłowodowym

- Spawarki laserowe światłowodowe są szeroko stosowane ze względu na wysokie wykorzystanie energii i dobrą wydajność transmisji wiązki. Generatory laserowe światłowodowe mogą skupić wiązkę lasera dokładnie na punkcie spawania, zapewniając silniejszy efekt spawania.

- Ten typ generatora laserowego wytwarza mniejszą strefę wpływu ciepła podczas spawania, co zmniejsza ryzyko odkształceń spawalniczych i nadaje się do spawania precyzyjnego oraz spawania cienkich blach.

Maszyna do spawania laserowego CO2

- Spawarki laserowe CO2 nadają się głównie do spawania grubszych blach ze stali nierdzewnej. Chociaż są nieco mniej energooszczędne niż spawarki laserowe światłowodowe, nadal stanowią idealny wybór do niektórych konkretnych zastosowań.

- Do działania tego systemu spawalniczego wymagana jest większa kontrola przepływu gazu i regulacja lasera, co jest przydatne w przypadku produkcji na dużą skalę.

Wybór źródła lasera i parametrów

Wybór odpowiedniego źródła lasera i dostosowanie parametrów spawania są kluczem do zapewnienia jakości spawania stali nierdzewnej.

Wybór źródła lasera

- Zaleca się użycie generatora lasera światłowodowego o większej mocy. Większa moc lasera może skutecznie zwiększyć prędkość i głębokość spawania, dzięki czemu efekt spawania jest bardziej idealny.

- Wybierając generator laserowy, należy wziąć pod uwagę grubość materiału, dla którego będzie przeznaczony, aby mieć pewność, że sprosta on wymaganiom spawalniczym stali nierdzewnej o różnych grubościach.

Regulacja parametrów

- Dostosuj prędkość spawania i moc lasera do grubości blachy ze stali nierdzewnej. Cieńsze blachy ze stali nierdzewnej wymagają szybszych prędkości spawania i mniejszej mocy, aby uniknąć deformacji spowodowanej nadmiernym dopływem ciepła.

- W przypadku grubszych blach ze stali nierdzewnej zmniejszenie prędkości spawania i zwiększenie mocy lasera może zapewnić głębokość i wytrzymałość spoiny, przy jednoczesnym zachowaniu dobrego wyglądu spoiny.

Sprzęt pomocniczy i akcesoria

W procesie spawania laserowego istotną rolę odgrywają urządzenia i akcesoria pomocnicze, które mogą poprawić efekt i jakość spawania.

Gaz ochronny

- Użycie argonu lub azotu jako gazu osłonowego może zapobiec utlenianiu i innym niekorzystnym reakcjom podczas spawania. Bariera gazowa utworzona przez gaz osłonowy może chronić jeziorko stopu i zapewnić czystość i jakość spoiny.

- Rozsądny wybór przepływu gazu i jego rodzaju pozwala kontrolować atmosferę spawania i ograniczać ryzyko wystąpienia wad spoiny.

System chłodzenia

- Układ chłodzenia służy do kontrolowania temperatury wytwarzanej w trakcie procesu spawania, aby zapobiec odkształceniu materiału lub degradacji spoiny na skutek przegrzania.

- Właściwe chłodzenie może wydłużyć żywotność sprzętu oraz poprawić stabilność i bezpieczeństwo procesu spawania.

Osprzęt i urządzenia pozycjonujące

- Osprzęt mocujący i pozycjonujący służy do mocowania spawanego przedmiotu, aby zapewnić dokładne dokowanie i stabilność podczas procesu spawania. Jest to niezbędne do spawania o wysokiej precyzji.

- Elastyczna i regulowana konstrukcja osprzętu pozwala na dostosowanie go do obrabianych elementów ze stali nierdzewnej o różnych kształtach i rozmiarach, co zwiększa wydajność produkcji.

Dzięki racjonalnemu doborowi urządzeń do spawania laserowego oraz ich osprzętu pomocniczego można uzyskać wydajne i wysokiej jakości efekty spawania stali nierdzewnej, odpowiadające potrzebom nowoczesnej produkcji.

Zastosowanie spawania laserowego stali nierdzewnej

Technologia spawania laserowego jest szeroko stosowana w wielu gałęziach przemysłu ze względu na jej doskonały efekt spawania i szerokie zastosowanie. Poniżej przedstawiono główne obszary zastosowań spawania laserowego stali nierdzewnej, a także ich zalety i cechy charakterystyczne.

Branża motoryzacyjna

Obszary zastosowań

W przemyśle motoryzacyjnym spawanie laserowe jest szeroko stosowane do spawania układów wydechowych samochodów, zbiorników paliwa, konstrukcji nadwozia, ram siedzeń i różnych akcesoriów. Spawanie tych części wymaga wysokiej wytrzymałości i odporności na korozję, aby zapewnić wydajność samochodu w różnych warunkach jazdy.

Zalety

- Spoiny o wysokiej wytrzymałości: Spawanie laserowe pozwala uzyskać mocne spoiny, wytrzymujące duże ciśnienie i siły uderzeniowe, gwarantując integralność strukturalną w trudnych warunkach.

- Odporność na korozję: Stal nierdzewna sama w sobie ma doskonałą odporność na korozję, a spoiny wykonane metodą spawania laserowego są również skutecznie odporne na korozję, co wydłuża żywotność samochodu i zmniejsza koszty konserwacji.

- Lekka konstrukcja: Precyzja spawania laserowego i niewielki rozmiar spoiny pozwalają projektantom projektować mocniejsze konstrukcje bez zwiększania masy, co przekłada się na poprawę efektywności paliwowej samochodu.

Lotnictwo i kosmonautyka

Obszary zastosowań

W przemyśle lotniczym spawanie laserowe jest stosowane do spawania kadłubów samolotów, łopatek turbin, elementów silników i innych złożonych konstrukcji. Ponieważ te elementy muszą wytrzymać ekstremalne warunki i wysokie wymagania wytrzymałościowe, spawanie laserowe jest idealnym wyborem.

Zalety

- Wysoka precyzja: Spawanie laserowe pozwala osiągnąć dokładność spawania na poziomie mikronów, co ma kluczowe znaczenie w przypadku podzespołów lotniczych i może zapewnić wydajność w środowiskach o dużym obciążeniu i naprężeniu.

- Mała strefa wpływu ciepła: Dzięki małej strefie wpływu ciepła podczas spawania laserowego zmniejsza się odkształcenie i naprężenie materiału, co skutecznie zapobiega problemowi odkształceń po spawaniu.

- Małe i schludne spoiny: Spoiny powstałe w wyniku spawania laserowego są mniejsze i ładniejsze niż spoiny wykonane metodą tradycyjną, co pozwala ograniczyć liczbę dodatkowych procesów obróbki powierzchni.

Urządzenia medyczne

Obszary zastosowań

Komponenty, które często wymagają spawania w urządzeniach medycznych, obejmują noże chirurgiczne, implanty, obudowy urządzeń medycznych itp. Komponenty te muszą spełniać surowe normy higieniczne i wydajnościowe.

Zalety

- Czyste spoiny: Spawanie laserowe może być wykonywane w środowisku wolnym od zanieczyszczeń, a spoiny są gładkie i pozbawione wad, co spełnia surowe wymogi czystości w branży medycznej.

- Wysoka precyzja: Wysoka precyzja spawania laserowego gwarantuje dokładność produkcji wyrobów medycznych, a także zwiększa bezpieczeństwo i skuteczność ich użytkowania.

- Personalizacja i dostosowanie: Spawanie laserowe nadaje się do spawania obiektów o różnych skomplikowanych kształtach i rozmiarach i może sprostać potrzebom w zakresie personalizacji sprzętu medycznego.

Przemysł spożywczy i napojów

Obszary zastosowań

W przemyśle spożywczym i napojowym spawanie stali nierdzewnej jest szeroko stosowane w spawaniu zbiorników, przenośników, zbiorników magazynowych i urządzeń przetwórczych. Spawy te muszą spełniać wysokie standardy higieniczne, aby zapewnić bezpieczeństwo żywności.

Zalety

- Odporność na korozję: Materiały ze stali nierdzewnej skutecznie opierają się różnym rodzajom korozji i gwarantują długoterminową bezpieczną eksploatację urządzeń do przetwórstwa żywności.

- Łatwe czyszczenie: Spoiny powstałe w wyniku spawania laserowego są płaskie i gładkie, co zmniejsza ryzyko rozwoju bakterii, ułatwia czyszczenie sprzętu i spełnia standardy higieny żywności.

- Wysokiej jakości spoiny: Spoiny uzyskane za pomocą spawania laserowego charakteryzują się wysoką wytrzymałością i pięknym wyglądem, co może poprawić ogólną jakość i konkurencyjność sprzętu na rynku.

Budownictwo i Dekoracja

Obszary zastosowań

Stal nierdzewna jest szeroko stosowana w przemyśle budowlanym i dekoracyjnym, a technologia spawania laserowego jest wykorzystywana do spawania balustrad, drzwi i okien ze stali nierdzewnej, mebli i innych elementów dekoracyjnych.

Zalety

- Gładkie spoiny: Spawanie laserowe zapewnia gładką powierzchnię spoiny, co pozwala uniknąć typowych wad spawania tradycyjnego i poprawia ogólną estetykę.

- Estetyka: Mniejsza konieczność obróbki powierzchni po spawaniu sprawia, że produkty ze stali nierdzewnej są bardziej atrakcyjne dla klientów i spełniają wysokie wymagania estetyczne stawiane projektom architektonicznym.

- Trwałość: Materiały ze stali nierdzewnej są odporne na korozję i zużycie, a wytrzymałość spawania laserowego gwarantuje długotrwałe użytkowanie budynków i dekoracji w różnych środowiskach.

Powszechne zastosowanie technologii spawania laserowego stali nierdzewnej nie tylko poprawiło jakość i wydajność produktów w różnych gałęziach przemysłu, ale także nieustannie promowało rozwój technologii produkcji. Dzięki precyzyjnej i wydajnej technologii spawania laserowego może ona sprostać pilnym potrzebom nowoczesnego przemysłu produkcyjnego w zakresie wysokiej jakości i wydajności.

Najlepsze praktyki i wskazówki

Podczas spawania laserowego stali nierdzewnej ważne jest przestrzeganie najlepszych praktyk i wskazówek, aby nie tylko poprawić jakość spoiny, ale także zapewnić płynny proces spawania. Oto kilka kluczowych najlepszych praktyk i wskazówek dotyczących procesu spawania.

Prawidłowe obchodzenie się i przechowywanie materiałów ze stali nierdzewnej

Magazynowanie materiałów

- Materiały ze stali nierdzewnej należy przechowywać w suchym, wentylowanym pomieszczeniu, aby uniknąć wilgoci i zanieczyszczeń.

- Aby zapobiec przedostawaniu się wilgoci, należy stosować drewniane stojaki lub plastikowe podkładki, aby uniknąć bezpośredniego kontaktu z podłożem.

- Aby zabezpieczyć powierzchnię stali nierdzewnej, należy stosować powłoki (np. folię plastikową), jednak należy upewnić się, że materiał jest oddychający, aby zapobiec gromadzeniu się wilgoci.

Obsługa materiałów

- Przed spawaniem należy sprawdzić powierzchnię materiału ze stali nierdzewnej, aby upewnić się, że nie ma na niej zarysowań, rdzy lub innych wad.

- Do dokładnego oczyszczenia powierzchni za pomocą niestrzępiącej się ściereczki i odpowiedniego środka czyszczącego (np. alkoholu lub specjalnego środka czyszczącego) należy usunąć olej, tlenki i zanieczyszczenia, co zapewni wysoką jakość spawania.

- Unikaj stosowania narzędzi, które mogą zanieczyścić powierzchnię ze stali nierdzewnej, takich jak szczotki druciane i narzędzia żelazne.

Optymalizacja parametrów spawania

Moc lasera i prędkość spawania

- Optymalizacja mocy i prędkości spawania jest krytyczna dla blach ze stali nierdzewnej o różnych grubościach. Grubsze blachy ze stali nierdzewnej (np. ponad 3 mm) wymagają zazwyczaj większej mocy lasera i wolniejszych prędkości spawania, aby zapewnić odpowiednie topienie i penetrację.

- Najlepszą kombinację prędkości spawania i mocy lasera można określić eksperymentalnie, a ustawienia parametrów można zoptymalizować poprzez testy na małą skalę.

Pozycja ostrości

- Podczas spawania, ognisko wiązki laserowej ma również wpływ na jakość spoiny. Ognisko powinno być umieszczone nieco poniżej powierzchni przedmiotu obrabianego, aby zapewnić najlepszy efekt spawania.

- Regularnie sprawdzaj i reguluj ostrość lasera, aby mieć pewność, że zawsze znajduje się on w optymalnej pozycji i nie spowoduje to złej jakości spawania.

Technologia obróbki i wykańczania po spawaniu

Obróbka po spawaniu

- Po spawaniu spoina może pozostać z tlenkami i brudem, dlatego należy wykonać obróbkę po spawaniu. Typowe metody obróbki obejmują szlifowanie, polerowanie i trawienie.

- Szlifowanie: Użyj szlifierki i odpowiednich materiałów ściernych, aby delikatnie wypolerować spoinę i usunąć wady powierzchni oraz zapewnić gładkość spoiny.

- Trawienie: Użyj płynu trawiącego, aby usunąć tlenki z powierzchni spoiny, przywrócić połysk stali nierdzewnej oraz poprawić jej wygląd i odporność na korozję.

Obróbka powierzchni

- W przypadku produktów o wyższych wymaganiach możliwe jest wykonanie dodatkowych obróbek powierzchni, np. polerowania i piaskowania, w celu poprawy estetyki i odporności na korozję.

- Regularnie sprawdzaj i konserwuj części spawane, aby mieć pewność, że przez długi czas zachowają dobrą wydajność i wygląd.

Typowe wyzwania i rozwiązywanie problemów

Utlenianie spoiny

- Jeśli podczas spawania w spoinie wystąpi utlenianie, może to być spowodowane niewystarczającym lub niewłaściwym przepływem gazu osłonowego. Możesz spróbować dostosować przepływ argonu, aby zwiększyć pokrycie gazem osłonowym i zapewnić czystość spoiny.

- Można również rozważyć użycie gazu osłonowego o wyższej czystości, aby zmniejszyć ryzyko utleniania.

Deformacja spawalnicza

- Deformacja podczas spawania jest zwykle związana z nadmierną mocą lasera lub zbyt dużą prędkością spawania. Parametry spawania należy ponownie ocenić, a moc lasera odpowiednio zmniejszyć lub zwiększyć prędkość spawania.

- Aby zmniejszyć ryzyko odkształceń podczas spawania, należy rozważyć spawanie częściowe lub użycie odpowiednich uchwytów do mocowania przedmiotu obrabianego.

Niewystarczająca wytrzymałość spoiny

- Niewystarczająca wytrzymałość spoiny może być spowodowana zbyt dużą prędkością spawania lub niewystarczającą mocą lasera. Można temu zaradzić, dostosowując parametry spawania.

- Regularnie wykonuj próby rozciągania i ścinania spoin, aby upewnić się, że jakość spoin spełnia oczekiwane standardy. W razie konieczności przeprowadź ponowne spawanie.

Dzięki zastosowaniu się do powyższych najlepszych praktyk i wskazówek proces spawania może skutecznie poprawić jakość i wydajność spawania laserowego stali nierdzewnej, zmniejszyć prawdopodobieństwo wystąpienia typowych problemów i zagwarantować długoterminową niezawodność spawanej konstrukcji.

Podsumować

Spawanie laserowe stali nierdzewnej to rewolucyjna technologia, która zapewnia niezawodne rozwiązania spawalnicze dla wszystkich rodzajów przemysłu wytwórczego. Ta metoda spawania wykorzystuje precyzyjną kontrolę wysokoenergetycznych wiązek laserowych, aby szybko stopić materiały ze stali nierdzewnej podczas spawania i utworzyć wytrzymałe i piękne spoiny. W porównaniu z tradycyjnymi metodami spawania, spawanie laserowe ma zalety małego wpływu termicznego, mniejszych odkształceń i wysokiej wydajności, co czyni je pierwszym wyborem do precyzyjnej produkcji. Z tego powodu spawanie laserowe jest coraz częściej stosowane w nowoczesnym przemyśle, obejmując wiele dziedzin, takich jak motoryzacja, lotnictwo i sprzęt medyczny.

Podczas spawania stali nierdzewnej, wybór odpowiednich materiałów, dokładne kontrolowanie parametrów spawania i wykonywanie niezbędnych zabiegów po spawaniu są kluczowymi czynnikami zapewniającymi jakość spawania. Przed spawaniem upewnij się, że powierzchnia materiału jest czysta i sucha, aby uniknąć wad spawalniczych; podczas procesu spawania, odpowiednia regulacja mocy lasera i prędkości spawania może znacznie poprawić wytrzymałość i wygląd spoiny. Po spawaniu, odpowiednia obróbka i wykończenie, takie jak szlifowanie i trawienie, mogą usunąć tlenki i poprawić gładkość i odporność na korozję spoiny, wydłużając tym samym żywotność produktu.

Jako wiodący w branży producent sprzętu laserowego, AccTek dostarcza spawarki laserowe odpowiednie dla różnych branż, mając na celu zaspokojenie zróżnicowanych potrzeb klientów. Nasze maszyny są znane ze swojej doskonałej wydajności i trwałości, a także zapewniamy kompleksową obsługę posprzedażową, aby zapewnić klientom terminowe wsparcie i pomoc podczas użytkowania. Zapraszamy do kontaktu z nami, aby dowiedzieć się więcej o naszym sprzęcie do spawania laserowego, który pomoże Ci zaspokoić potrzeby produkcyjne i poprawić wydajność produkcji!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe