Przegląd spawania laserowego

Zasada i proces spawania laserowego

- Przygotowanie materiału: Upewnij się, że powierzchnia materiału przeznaczonego do spawania jest czysta, usuń tlenki, olej i inne zanieczyszczenia, aby nie wpłynąć na jakość spawania.

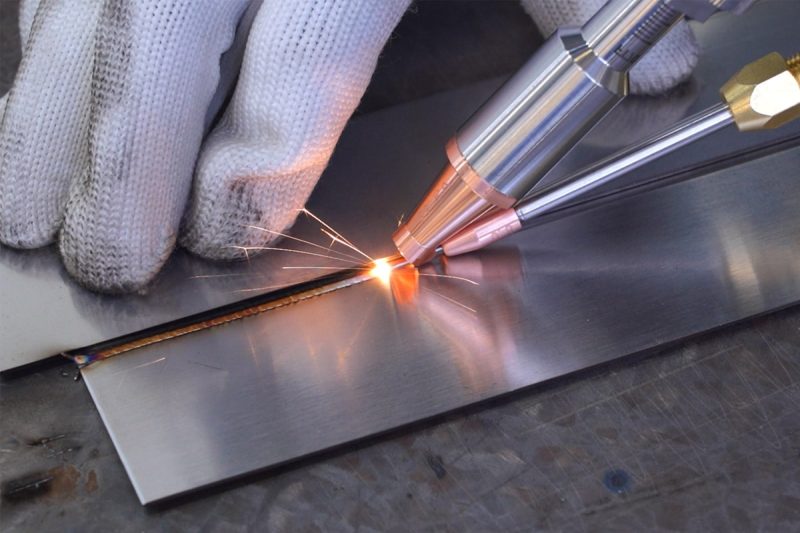

- Ogniskowanie wiązki laserowej: Użyj soczewki lub reflektora, aby skupić wiązkę laserową na obszarze spawania, co zapewni wystarczająco wysoką gęstość energii.

- Tworzenie się jeziorka stopionego materiału: wiązka lasera naświetla powierzchnię materiału, szybko się nagrzewa i topi, tworząc jeziorko stopionego materiału, które stopniowo rozszerza się w miarę ruchu lasera.

- Krzepnięcie i chłodzenie: Po usunięciu wiązki laserowej jeziorko stopu stygnie, tworząc ciągłą spoinę.

Rodzaje technologii spawania laserowego

Spawanie wiązką laserową

- Ta metoda jest głównie stosowana do płytkiego spawania. Promień lasera nagrzewa powierzchnię materiału i topi go lokalnie. Ponieważ ciepło dyfunduje powoli, a jeziorko stopu jest płytkie, jest ona ogólnie odpowiednia do łączenia cienkich materiałów lub do scen o wysokich wymaganiach co do wyglądu spoiny. Spawanie wiązką lasera nadaje się do spawania precyzyjnych urządzeń elektronicznych lub cienkościennych materiałów metalowych.

Spawanie laserowe z otworem na klucz

- Pod wpływem wysokoenergetycznego promieniowania laserowego materiał nie topi się tylko na powierzchni. Silna energia lasera odparowuje metal i tworzy mały otwór (nazywany „dziurką od klucza”) w obszarze spawania. Ten mały otwór jest głęboki i wąski, co pozwala laserowi wniknąć głęboko w materiał i przekazać energię do otaczających materiałów poprzez wielokrotne odbicia. Technologia ta nadaje się do spawania z głęboką penetracją grubych materiałów i jest szeroko stosowana w takich gałęziach przemysłu, jak motoryzacja, lotnictwo i budownictwo okrętowe, które wymagają wysokiej wytrzymałości spoiny.

Zalety i ograniczenia spawania laserowego

Zalety spawania laserowego:

- Wysoka precyzja: Spawanie laserowe pozwala na dokładne skupienie energii na bardzo małym obszarze, kontrolowanie głębokości i zakresu spawania oraz osiągnięcie niezwykle wysokiej dokładności spawania, co jest szczególnie przydatne przy obróbce skomplikowanych części.

- Mała strefa wpływu ciepła: Ze względu na dużą koncentrację energii podczas spawania laserowego strefa wpływu ciepła jest mała, co zmniejsza odkształcenia materiału i naprężenia wewnętrzne, zapewniając tym samym jakość spawania.

- Duża prędkość spawania: Spawanie laserowe pozwala na wykonanie spawania w bardzo krótkim czasie, co znacznie zwiększa wydajność produkcji. Technologia ta sprawdza się szczególnie w przypadku zautomatyzowanych linii produkcyjnych na dużą skalę.

- Obróbka bezkontaktowa: Spawanie laserowe nie wymaga bezpośredniego kontaktu z przedmiotem obrabianym, dzięki czemu nie powoduje działania sił zewnętrznych ani uszkodzeń mechanicznych.

- Zastosowanie do różnych materiałów: Oprócz tradycyjnych materiałów metalowych, spawanie laserowe można stosować również do materiałów niemetalowych, takich jak tworzywa sztuczne i ceramika, ze względu na szeroki zakres zastosowań.

Ograniczenia spawania laserowego:

- Wysoki koszt sprzętu: Sprzęt do spawania laserowego jest skomplikowany, a koszt generatorów laserowych, systemów sterowania i sprzętu pomocniczego jest wysoki, zwłaszcza w przypadku systemów laserowych dużej mocy, co może wywierać presję ekonomiczną na małe i średnie przedsiębiorstwa.

- Wysokie wymagania dotyczące powierzchni materiału: Spawanie laserowe ma surowe wymagania dotyczące czystości powierzchni przedmiotu obrabianego. Każdy olej, tlenek lub inne zanieczyszczenia będą miały wpływ na wydajność absorpcji lasera i jakość spawania.

- Nadaje się do cienkich materiałów lub precyzyjnego spawania: Mimo że spawanie laserowe umożliwia spawanie wielu różnych materiałów, może nie być tak wydajne jak tradycyjne procesy spawania grubych materiałów konstrukcyjnych.

Zastosowanie spawania laserowego w różnych gałęziach przemysłu

- Produkcja samochodów: Spawanie laserowe jest szeroko stosowane w przemyśle samochodowym, szczególnie w spawaniu karoserii, spawaniu drzwi i spawaniu części silnika. Ze względu na wysoką prędkość i precyzję znacznie poprawia poziom automatyzacji linii produkcyjnej. Ponadto spawanie laserowe jest również stosowane do spawania metali mieszanych, takich jak stop aluminium i stal.

- Lotnictwo i kosmonautyka: W dziedzinie lotnictwa i kosmonautyki materiały spawalnicze często wymagają lekkości i wysokiej wytrzymałości. Ze względu na wysoką precyzję i doskonałą jakość spoin, spawanie laserowe jest szeroko stosowane w konstrukcjach samolotów i statków kosmicznych, w tym łopatkach turbin, obudowach silników i innych komponentach.

- Przemysł elektroniczny i mikroelektroniczny: Ponieważ spawanie laserowe umożliwia precyzyjne spawanie małych obszarów i ma bardzo małą strefę wpływu ciepła, jest szeroko stosowane w przemyśle elektronicznym, szczególnie w produkcji mikroelektroniki. Na przykład spawanie małych precyzyjnych części, takich jak telefony komórkowe, płytki drukowane i opakowania baterii.

- Urządzenia medyczne: Spawanie laserowe odgrywa ważną rolę w produkcji urządzeń medycznych. Jest używane do spawania precyzyjnych i wymagających narzędzi metalowych, takich jak narzędzia chirurgiczne, implanty i różne urządzenia ze stali nierdzewnej i stopów tytanu.

- Przemysł energetyczny: W dziedzinach nowych źródeł energii, energii słonecznej i produkcji akumulatorów spawanie laserowe jest powszechnie stosowane ze względu na jego bezkontaktowość, wysoką wydajność i możliwość dostosowania do różnych materiałów, szczególnie w zakresie pakowania i łączenia nowych akumulatorów energetycznych.

Przegląd spawania łukowego

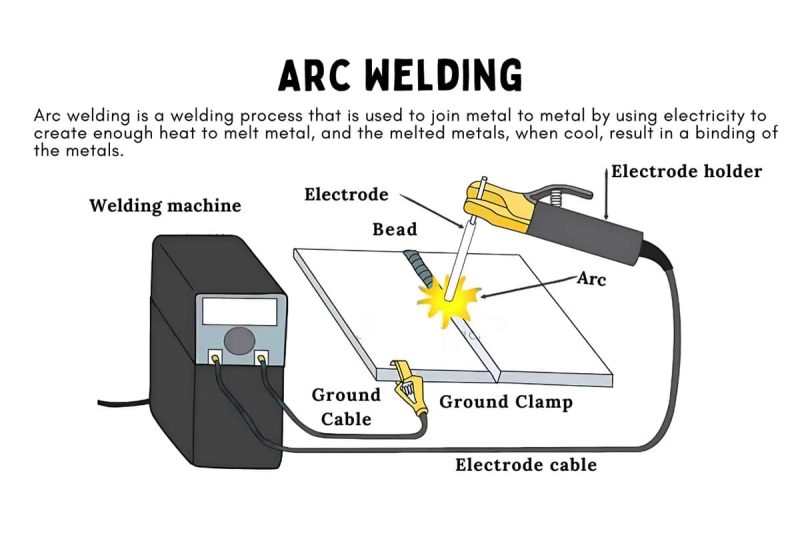

Zasada i proces spawania łukowego

- Generowanie łuku elektrycznego: Zbliż elektrodę spawalniczą do przedmiotu obrabianego, aby utworzyć łuk elektryczny pomiędzy elektrodą a przedmiotem obrabianym.

- Topienie metalu: Wysoka temperatura (nawet 5000-6000℃) generowana przez łuk elektryczny topi metal, tworząc jeziorko stopu.

- Wypełnienie jeziorka stopionego metalu: Materiał elektrody miesza się z roztopionym metalem na powierzchni przedmiotu obrabianego, tworząc wypełniacz, który stopniowo wypełnia jeziorko stopionego metalu.

- Chłodzenie i krzepnięcie: Po przesunięciu łuku, jeziorko stopionego metalu szybko się stygnie i krzepnie, tworząc spoinę.

- Podczas procesu spawania łukowego kontrola parametrów spawania (takich jak natężenie prądu, napięcie, prędkość spawania) i pozycja spawania decydują o jakości spoiny i jej efekcie.

Rodzaje technik spawania łukowego

Spawanie łukiem elektrycznym osłoniętym

Spawanie metodą MIG/MAG

Spawanie łukiem wolframowym w osłonie gazu

Spawanie łukiem krytym

Zalety i ograniczenia spawania łukowego

Zalety spawania łukowego:

- Niski koszt sprzętu: Sprzęt do spawania łukowego jest stosunkowo prosty, charakteryzuje się niskim początkowym kosztem inwestycyjnym i ekonomicznymi kosztami konserwacji, co sprawia, że nadaje się do zastosowań przemysłowych na dużą skalę.

- Elastyczna obsługa: Spawanie łukowe można stosować w różnych pozycjach i do skomplikowanych konstrukcji. Może być stosowane wewnątrz, na zewnątrz lub w przestrzeniach zamkniętych.

- Dobra kompatybilność materiałowa: Spawanie łukowe umożliwia spawanie wielu metali, w tym stali niskowęglowej, stali nierdzewnej, aluminium, miedzi itp. i ma szeroki zakres zastosowań.

- Szerokie zastosowanie: Spawanie łukowe jest metodą, która sprawdza się w różnych zastosowaniach, od cienkich płyt po ciężkie materiały konstrukcyjne. Jest bardzo wszechstronne pod względem grubości i kształtu konstrukcji, zwłaszcza w przemyśle ciężkim i budowlanym.

Ograniczenia spawania łukowego:

- Duża strefa wpływu ciepła: Spawanie łukowe wiąże się z dużym dopływem ciepła, co może łatwo doprowadzić do powstania szerokiej strefy wpływu ciepła. Może to być przyczyną deformacji, pęknięć lub innych problemów materiału związanych z obróbką cieplną.

- Stosunkowo niska dokładność spawania: W porównaniu z procesami spawania wymagającymi wysokiej precyzji, takimi jak spawanie laserowe, spawanie łukowe charakteryzuje się mniejszą dokładnością, a jakość i estetyka spoiny są niskie.

- Duża emisja dymu i gazów: Podczas spawania łukowego powstaje duża ilość dymu i szkodliwych gazów, które mogą mieć negatywny wpływ na zdrowie operatorów i środowisko, dlatego konieczna jest dobra wentylacja i sprzęt ochronny.

- Wysokie wymagania techniczne: Zwłaszcza w przypadku spawania ręcznego, umiejętności spawacza mają duży wpływ na jakość spawania, a niewystarczające umiejętności techniczne mogą prowadzić do wad spawania.

Zastosowanie spawania łukowego w różnych gałęziach przemysłu

- Branża budowlana: Spawanie łukowe jest szeroko stosowane w spawaniu konstrukcji budowlanych, szczególnie w budowie konstrukcji stalowych i mostów. Wysoka wytrzymałość spoin i łatwość obsługi spawania łukowego sprawiają, że jest to jeden z preferowanych procesów spawania konstrukcji stalowych.

- Przemysł stoczniowy: W produkcji kadłubów wymagane jest duże spawanie stali, a spawanie łukowe może poradzić sobie z ciężkimi blachami stalowymi i zapewniać dobre właściwości mechaniczne. W szczególności spawanie łukiem krytym jest szeroko stosowane w spawaniu dużych kadłubów i skorup.

- Przemysł naftowy i gazowy: W spawaniu rurociągów, elastyczność i wysoka kompatybilność materiałowa spawania łukowego sprawiają, że jest to główna metoda spawania rurociągów naftowych i gazowych, która może zapewnić niezawodność w środowiskach o wysokim ciśnieniu.

- Produkcja ciężkiego sprzętu: W produkcji ciężkiego sprzętu, takiego jak sprzęt górniczy, maszyny budowlane i maszyny rolnicze, spawanie łukowe jest szeroko stosowane do spawania dużych części konstrukcyjnych, takich jak łyżki, ramy i wysięgniki. Części te wymagają wysoce wytrzymałej i trwałej technologii spawania.

- Naprawa i konserwacja: Ze względu na prostą i wygodną obsługę sprzętu do spawania łukowego, jest on szeroko stosowany w naprawach i konserwacji różnych typów sprzętu mechanicznego. Od naprawy samochodów po naprawę sprzętu przemysłowego, spawanie łukowe jest powszechnym narzędziem dla personelu konserwacyjnego.

Zasada spawania laserowego

Jak działa spawanie laserowe

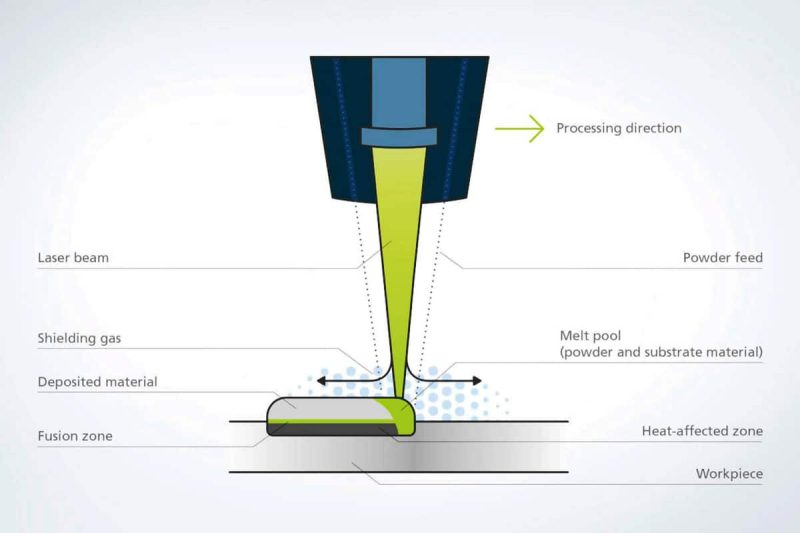

- Generowanie wiązki laserowej: Wiązka laserowa o wysokiej intensywności jest generowana przez generator laserowy, który może być generatorem lasera światłowodowego, generatorem lasera CO₂ lub generatorem lasera półprzewodnikowego. Wiązka laserowa charakteryzuje się pojedynczą długością fali, wysoką kierunkowością i wysoką gęstością energii.

- Ogniskowanie wiązki laserowej: wiązka laserowa jest ogniskowana do bardzo małego punktu, zwykle o średnicy około 0,1 mm, przez układ optyczny (taki jak soczewka lub reflektor). Pozwala to na bardzo wysokie gęstości mocy (od setek do tysięcy watów na milimetr kwadratowy), wystarczające do szybkiego stopienia metalu.

- Topienie i spawanie materiału: Gdy wiązka lasera jest napromieniowywana na powierzchnię materiału, materiał pochłania energię lasera i szybko nagrzewa się do punktu topnienia, tworząc roztopiony zbiornik. Gdy wiązka lasera przesuwa się wzdłuż ścieżki spawania, roztopiony zbiornik stopniowo się rozszerza i tworzy solidną spoinę po schłodzeniu.

- Chłodzenie i krzepnięcie: Po przesunięciu wiązki laserowej obszar jeziorka stopionego metalu stygnie, a stopiony metal krzepnie, tworząc ciągłą spoinę. Kontrolując moc lasera, prędkość spawania i położenie ogniska, można precyzyjnie kontrolować kształt i jakość spoiny.

Interakcja między laserem a metalem

- Absorpcja energii lasera: Kiedy wiązka lasera napromieniowuje powierzchnię metalu, metal pochłania część energii lasera, co zależy od współczynnika odbicia metalu i długości fali lasera. Na przykład materiały o wysokim współczynniku odbicia, takie jak aluminium i miedź, mają niskie współczynniki absorpcji dla pewnych długości fal laserów, więc do spawania wymagana jest większa moc lub bardziej odpowiednie długości fal. W przypadku zwykłej stali i stali nierdzewnej współczynnik absorpcji jest wyższy, a spawanie laserowe jest bardziej wydajne.

- Przewodzenie ciepła i topienie: Energia lasera absorbowana przez metal dyfunduje do materiału poprzez przewodzenie ciepła, ogrzewając materiał i osiągając punkt topnienia. Większa gęstość mocy powoduje, że materiał topi się lokalnie i szybko, tworząc roztopiony zbiornik. Podczas ruchu wiązki laserowej metal w roztopionym zbiorniku nadal krzepnie i ostatecznie tworzy spoinę.

- Efekt dziurki od klucza: W spawaniu laserowym dużej mocy energia wiązki laserowej nie tylko topi materiał, ale także odparowuje część metalu, generuje lokalne ciśnienie i wypycha stopiony metal, aby utworzyć mały otwór. Ten efekt dziurki od klucza pozwala wiązce laserowej wnikać głęboko w materiał, dalej przekazywać energię poprzez wielokrotne odbicia i poprawiać głębokość spawania i wydajność. Spawanie dziurką od klucza jest bardzo odpowiednie do grubych materiałów lub spawania z głęboką penetracją.

- Dynamiczne zachowanie jeziorka stopionego metalu: Podczas procesu spawania płynność i napięcie powierzchniowe jeziorka stopionego metalu wpływają na jakość i kształt spoiny. Odpowiednia moc lasera i prędkość spawania mogą utrzymać jeziorko stopionego metalu w stanie stabilnym i uniknąć wad spawania, takich jak odpryski i porowatość.

Kluczowe parametry wpływające na spawanie laserowe

- Moc lasera: Moc lasera określa intensywność energii przyłożonej do materiału. Większa moc jest odpowiednia do spawania grubych płyt lub spawania z głęboką penetracją, ale jeśli moc jest zbyt wysoka, może to spowodować nadmierne topienie lub rozpryskiwanie materiału; niższa moc jest odpowiednia do cienkich płyt lub precyzyjnego spawania, co może skutecznie zmniejszyć wprowadzanie ciepła i odkształcenia.

- Prędkość spawania: Prędkość spawania odnosi się do prędkości, z jaką wiązka lasera przesuwa się po powierzchni materiału. Większa prędkość spawania może zmniejszyć rozmiar strefy wpływu ciepła i odkształcenie materiału, ale zbyt duża prędkość może powodować niekompletne lub niestabilne spoiny; mniejsza prędkość sprzyja spawaniu z głębokim wtopieniem, ale może zwiększyć dopływ ciepła, co skutkuje zbyt szerokimi spoinami lub większą strefą wpływu ciepła.

- Pozycja ogniskowa: Pozycja ogniska wiązki laserowej względem powierzchni przedmiotu obrabianego jest kluczem do kontrolowania głębokości spoiny i kształtu spoiny. Skupienie poniżej powierzchni przedmiotu obrabianego może zwiększyć głębokość spoiny i jest odpowiednie do spawania grubych płyt; skupienie powyżej powierzchni jest odpowiednie do precyzyjnego spawania powierzchni. Dokładne kontrolowanie pozycji ogniskowej pomaga zoptymalizować kształt i wytrzymałość spoiny.

- Gaz osłonowy: Gaz osłonowy (taki jak argon, hel lub dwutlenek węgla) jest często używany w spawaniu laserowym, aby zapobiec reakcji jeziorka stopionego metalu z tlenem i azotem w powietrzu, zapobiegając w ten sposób utlenianiu spoiny lub tworzeniu się porów. Różne gazy mają różny wpływ na tworzenie i jakość spoiny. Argon jest zwykle używany do poprawy wykończenia powierzchni spoiny, podczas gdy hel jest używany do zwiększenia głębokości spoiny.

- Długość fali lasera: Długość fali lasera wpływa na wydajność absorpcji materiału. Różne materiały mają różną wrażliwość na długość fali lasera, a wybór odpowiedniej długości fali pomaga poprawić wydajność energetyczną i wyniki spawania. Na przykład generatory laserów światłowodowych zwykle mają długość fali 1 μm, co jest odpowiednie do spawania stali, stali nierdzewnej i innych materiałów, podczas gdy generatory laserów CO₂ mają dłuższą długość fali (10,6 μm) i są bardziej odpowiednie do spawania materiałów niemetalicznych.

- Środowisko spawania: Warunki środowiskowe, takie jak wilgotność, temperatura i przepływ powietrza, mogą również wpływać na stabilność spawania laserowego, szczególnie podczas pracy na świeżym powietrzu lub w trudnych warunkach, dlatego należy podjąć odpowiednie środki ostrożności, aby zagwarantować jakość spawania.

Zasada spawania łukowego

Jak działa spawanie łukowe

- Generowanie łuku: Gdy elektroda spawalnicza styka się z przedmiotem obrabianym, obwód jest zamknięty i płynie prąd. Następnie elektroda jest oddzielana od przedmiotu obrabianego, a wygenerowany łuk przekazuje energię przez powietrze lub gaz osłonowy, powodując szybkie nagrzanie się metalu w okolicy do temperatury topnienia.

- Topienie i wypełnianie elektrody: Wysoka temperatura łuku nie tylko topi przedmiot obrabiany, ale także elektrodę spawalniczą. Stopiony metal elektrody wchodzi do jeziorka stopionego metalu i łączy się z roztopionym metalem przedmiotu obrabianego, aby stopniowo wypełnić obszar spawania.

- Powstawanie i ruch jeziorka stopionego materiału: W miarę przesuwania się łuku wzdłuż ścieżki spawania, jeziorko stopionego materiału jest nieustannie formowane i przemieszczane, a obszar za jeziorkiem stopionego materiału szybko się chłodzi po opuszczeniu łuku i zestala się, tworząc spoinę.

- Ochrona i chłodzenie: W niektórych technikach spawania łukowego, takich jak spawanie łukiem elektrycznym (spawanie MIG/MAG), stosuje się gazy obojętne (takie jak argon, dwutlenek węgla itp.) w celu ochrony jeziorka stopionego metalu, aby zapobiec reakcji tlenu i azotu z powietrzem z metalem o wysokiej temperaturze, co prowadzi do tworzenia tlenków lub porów, które wpływają na jakość spoiny.

Tworzenie się łuku i jeziorka spawalniczego

Formacja łuku

Tworzenie się stopionego zbiornika i zachowanie dynamiczne

Pozycja spawania i przepływ stopionego metalu

Kluczowe parametry wpływające na spawanie łukowe

- Prąd spawania: Prąd jest jednym z kluczowych parametrów, które określają ciepło doprowadzone w procesie spawania. Większy prąd może generować więcej ciepła, zwiększać rozmiar jeziorka stopionego materiału i głębokość spoiny, i nadaje się do spawania grubszych materiałów; podczas gdy niższy prąd nadaje się do cieńszych materiałów, aby uniknąć nadmiernego topienia i odkształceń. Zbyt wysoki prąd spowoduje przelanie się spoiny i niestabilność jeziorka stopionego materiału, podczas gdy zbyt niski prąd spowoduje niewystarczające topienie i niewystarczającą wytrzymałość spoiny.

- Napięcie spawania: Napięcie kontroluje długość i stabilność łuku. Wyższe napięcie wytworzy dłuższy łuk, dzięki czemu rozkład ciepła będzie bardziej równomierny, co jest odpowiednie do tworzenia szerokich spoin; niższe napięcie wytworzy krótszy łuk, a ciepło będzie skoncentrowane na mniejszym obszarze, co jest odpowiednie do głębokiego spawania. Zmiany napięcia bezpośrednio wpływają na kształt i stabilność łuku, co z kolei wpływa na płynność jeziorka stopionego materiału i kształt spoiny.

- Prędkość spawania: Prędkość spawania odnosi się do prędkości, z jaką łuk porusza się po obrabianym przedmiocie, co ma istotny wpływ na kształt jeziorka stopionego metalu, rozmiar strefy wpływu ciepła (HAZ) i jakość spoiny. Wyższe prędkości spawania skracają czas formowania jeziorka stopionego metalu, zmniejszają strefę wpływu ciepła i zmniejszają odkształcenia, ale mogą powodować nieciągłe spoiny lub słabe połączenie; niższe prędkości spawania zwiększają wprowadzane ciepło i nadają się do spawania z głębokim topnieniem, ale mogą powodować przegrzanie materiałów, zbyt szerokie spoiny lub duże odkształcenia.

- Typ i średnica elektrody: Wybór elektrody ma bezpośredni wpływ na efekt spawania. Różne rodzaje elektrod (takie jak pręty spawalnicze, druty spawalnicze itp.) nadają się do różnych materiałów i metod spawania. Średnica elektrody ma również wpływ na stabilność łuku i szerokość spoiny. Grubsze elektrody nadają się do spawania grubszych materiałów i mogą tworzyć szerokie i grube spoiny, podczas gdy cieńsze elektrody nadają się do spawania precyzyjnego lub spawania cienkich płyt.

- Środowisko spawania: Czynniki środowiskowe, takie jak temperatura, wilgotność, prędkość wiatru itp., również wpływają na spawanie łukowe. Nadmierna prędkość wiatru może zdmuchnąć gaz osłonowy, co spowoduje utlenianie lub tworzenie się porów w spoinie. Aby zapewnić jakość spawania, w trudnych warunkach zewnętrznych wymagane są odpowiednie środki ochronne, takie jak bariery przeciwwiatrowe i podgrzewane elementy obrabiane.

- Gaz osłonowy: W spawaniu łukiem metalowym (spawanie MIG/MAG) i spawaniu łukiem wolframowym (spawanie TIG) gaz osłonowy jest używany do izolowania powietrza i zapobiegania kontaktowi jeziorka stopionego metalu z tlenem i azotem. Różne gazy osłonowe (takie jak argon, dwutlenek węgla, hel itp.) mają różny wpływ na morfologię, głębokość penetracji i wykończenie powierzchni spoiny. Na przykład argon może zapewnić lepsze wykończenie powierzchni, podczas gdy dwutlenek węgla pomaga zwiększyć głębokość spoiny.

Porównanie spawania laserowego i spawania łukowego

Wydajność i szybkość

Precyzja i dokładność

Strefa wpływu ciepła i deformacja

Jakość i wytrzymałość spoin

Sprzęt i konfiguracja

Konstrukcja urządzeń do spawania laserowego jest zazwyczaj skomplikowana, ale dzięki rozwojowi technologii, nowoczesne przenośne urządzenia spawarki laserowe stały się hitem w branży spawalniczej. Urządzenia te nie tylko integrują generatory laserowe, systemy optyczne i automatyczne jednostki sterujące, ale także mają wydajne urządzenia z gazem osłonowym, aby zapewnić jakość i wydajność materiałów podczas spawania. Przyjazny dla użytkownika interfejs obsługi przenośnych spawarek laserowych pozwala operatorom na szybkie rozpoczęcie pracy i zmniejszenie zależności od złożonych ustawień. Jednocześnie konserwacja nowoczesnych spawarek laserowych jest stosunkowo prosta, co może skutecznie zmniejszyć częstotliwość awarii sprzętu i zapewnić ciągłą wydajność produkcji.

Rozważania dotyczące kosztów

Zastosowania spawania laserowego i spawania łukowego

Automobilowy

Lotnictwo i kosmonautyka

Przemysł Elektroniczny i Mikroelektroniczny

Produkcja wyrobów medycznych

Wybór właściwej technologii spawania

Czynniki, które należy wziąć pod uwagę przy wyborze metody spawania

- Rodzaj i grubość materiału: Różne materiały i grubości materiałów wymagają różnych technik spawania. Na przykład cienkie arkusze są bardziej odpowiednie do spawania laserowego, podczas gdy grube płyty lub stale konstrukcyjne są często spawane łukiem elektrycznym.

- Precyzja i złożoność spawania: Skomplikowane części, cienkie spoiny lub wymagania dotyczące spawania o wysokiej precyzji zazwyczaj wymagają precyzyjnych technik spawania, takich jak spawanie laserowe.

- Prędkość spawania: Zapotrzebowanie na produkcję na dużą skalę i z dużą prędkością często sprzyja technikom spawania o wysokim stopniu automatyzacji, takim jak spawanie laserowe, które umożliwia wykonywanie wysokiej jakości spoin w krótkim czasie.

- Kontrola wpływu ciepła i odkształceń: Materiały wrażliwe na ciepło lub projekty wymagające małej strefy wpływu ciepła często nadają się do spawania laserowego; natomiast w przypadku niewrażliwych stali konstrukcyjnych lub grubszych materiałów spawanie łukowe może zapewnić głębokie wtopienie.

Specyfikacje i cele projektu

Rozważania dotyczące budżetu i zasobów

Zagadnienia dotyczące środowiska i bezpieczeństwa

Emisje i wpływ na środowisko

Zagrożenia dla zdrowia i bezpieczeństwa w pracy

Zgodność z przepisami i normami

Podsumować

Uzyskaj rozwiązania laserowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.