Wpływ autofokusa na dokładność cięcia maszyny do cięcia laserem światłowodowym

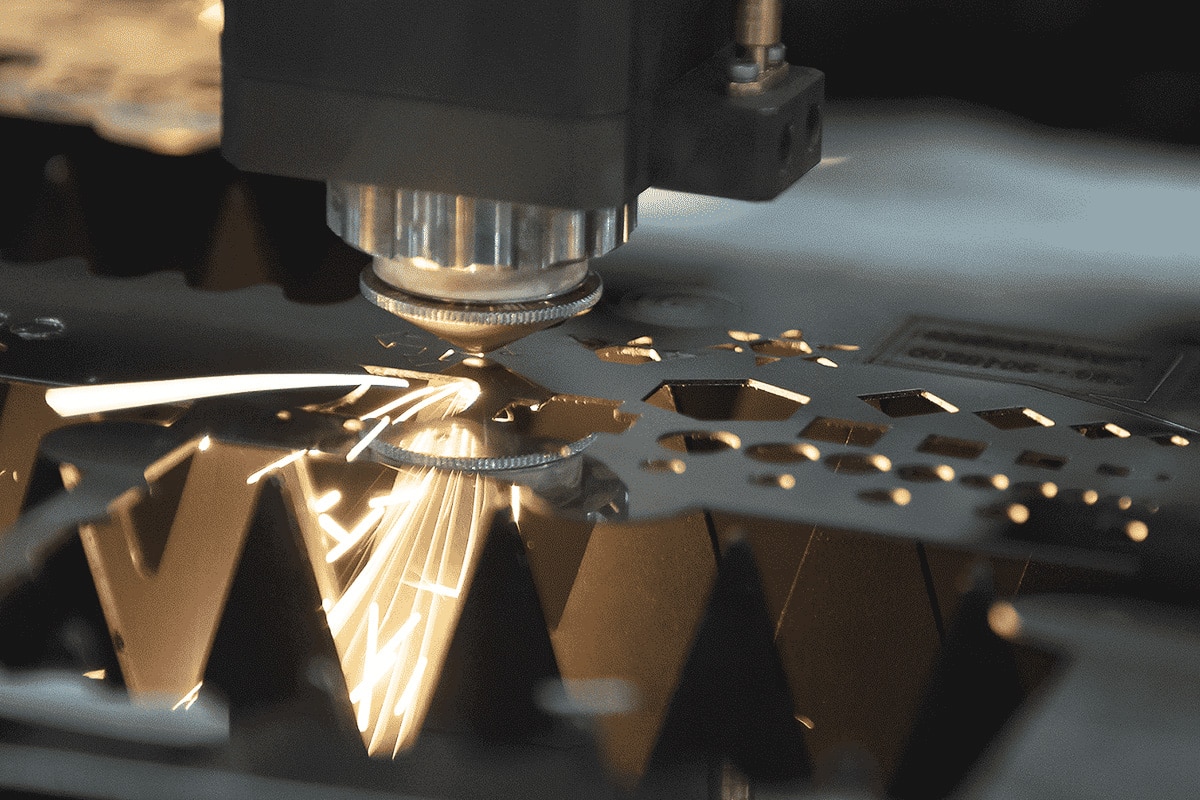

Jako ważny sprzęt w przemyśle obróbki metali, maszyny do cięcia laserem światłowodowym są niezbędne w różnych dziedzinach produkcji i przetwarzania. Ich dokładność cięcia i wydajność nie tylko wpływają na ostateczną jakość obrabianego przedmiotu, ale są również bezpośrednio związane z kosztami produkcji i wydajnością przetwarzania. Regulacja ostrości sprzętu jest kluczowa dla zapewnienia stabilnych i wydajnych wyników cięcia. Tradycyjna ręczna metoda ustawiania ostrości jest podatna na błędy ludzkie i wymaga częstych regulacji podczas obróbki materiałów o różnych grubościach i typach, co zmniejsza wydajność produkcji.

Wprowadzenie technologii autofokusa znacznie zoptymalizowało możliwości przetwarzania maszyn do cięcia laserem światłowodowym. Technologia ta może dynamicznie regulować położenie ogniska lasera w czasie rzeczywistym, aby utrzymać optymalną odległość cięcia od powierzchni materiału bez ręcznej interwencji. To nie tylko poprawia dokładność cięcia, ale także zwiększa możliwość dostosowania sprzętu do różnych grubości i materiałów, utrzymując tym samym stabilną jakość cięcia w różnych złożonych scenariuszach przetwarzania.

Spis treści

Zrozumienie autofokusa w cięciu laserem światłowodowym

Definicja i funkcja autofokusa

W cięciu laserem światłowodowym precyzyjna kontrola ostrości bezpośrednio wpływa na jakość i wydajność cięcia. Tradycyjna metoda ręcznego ustawiania ostrości jest nie tylko czasochłonna, ale również podatna na odchylenia ostrości z powodu błędu ludzkiego, co wpływa na dokładność cięcia. Pojawienie się systemu autofokusa znacznie poprawiło poziom inteligencji cięcia laserowego, umożliwiając sprzętowi automatyczną regulację wysokości ogniskowania lasera w zależności od grubości i stanu powierzchni materiału, aby zapewnić najlepsze warunki cięcia.

Podstawowe funkcje systemu autofokusa obejmują:

- Regulacja położenia ogniska w czasie rzeczywistym: czujniki i systemy sterowania umożliwiają dynamiczne wykrywanie wysokości powierzchni materiału i regulację położenia ogniska w czasie rzeczywistym, dzięki czemu wiązka lasera zawsze znajduje się w optymalnym zakresie cięcia, co gwarantuje wysoką jakość obróbki.

- Zmniejszenie błędów wynikających z ręcznej regulacji: automatyczna regulacja eliminuje niepewność związaną z ingerencją człowieka oraz zwiększa dokładność i spójność cięcia, co jest szczególnie ważne w przypadku produkcji masowej i złożonych zadań przetwórczych.

- Optymalizacja efektu obróbki różnych materiałów i grubości: Podczas cięcia różnych materiałów metalowych lub elementów obrabianych o dużych różnicach grubości, system automatycznego ustawiania ostrości może szybko dostosować ostrość, zapobiegając błędom i stratom wydajności spowodowanym ręczną regulacją, a także zwiększając wszechstronność i adaptacyjność sprzętu.

Wraz z rozwojem inteligentnej produkcji technologia autofokusa stała się standardową cechą wysokiej klasy maszyn do cięcia laserem światłowodowym. Jej zalety są szczególnie widoczne w scenariuszach zastosowań wymagających dużej prędkości, wysokiej precyzji i zróżnicowanego przetwarzania.

Rodzaje systemów autofokusu

Obecnie powszechne systemy autofokusa w maszynach do cięcia laserem światłowodowym obejmują głównie pojemnościowy autofokus, bezkontaktowy autofokus i systemy autofokusa oparte na inteligentnym sterowaniu. Różne typy systemów mają swoje cechy charakterystyczne i nadają się do różnych wymagań przetwarzania.

Pojemnościowy autofokus

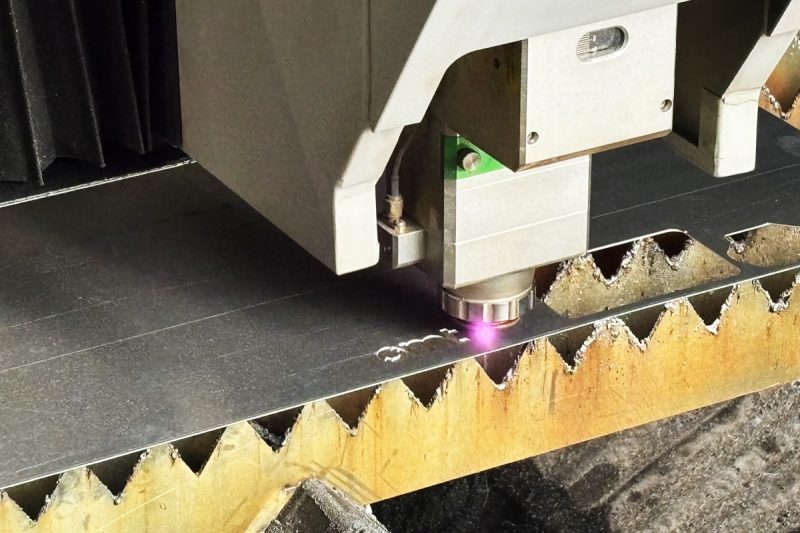

Pojemnościowy system autofokusa wykorzystuje zmianę pojemności między dyszą a powierzchnią obrabianego przedmiotu do wykrywania położenia ogniskowania i dostosowywania wysokości głowicy lasera w czasie rzeczywistym. Technologia ta opiera się na zasadzie indukcji pola elektrycznego i może szybko reagować na zmiany wysokości powierzchni materiału oraz utrzymywać stabilną pozycję ogniskowania podczas obróbki.

korzyść:

- Zastosowanie do różnych materiałów metalowych, w tym: Stal nierdzewna, stop aluminium, stal węglowaitp., o szerokim spektrum zastosowań;

- Szybka reakcja, szczególnie przydatna w zastosowaniach wymagających szybkiego cięcia, umożliwia dokładną regulację położenia ostrości i poprawę stabilności cięcia;

- Struktura systemu jest stosunkowo prosta, koszty konserwacji są niskie, a stosunek kosztów do wydajności jest wysoki.

ograniczenie:

- Słaba adaptacja do materiałów nieprzewodzących, takich jak materiały niemetaliczne (np. ceramika i tworzywa sztuczne), ze względu na nieznaczną zmianę sygnałów pojemnościowych, zmniejsza się czułość wykrywania;

- Na wynik pomiaru mogą mieć wpływ zanieczyszczenia powierzchni, takie jak utlenianie, kurz lub olej, co może mieć wpływ na dokładność pomiaru pojemności i powodować błędy w regulacji ostrości;

- Istnieją pewne ograniczenia w sterowaniu materiałami bardzo cienkimi lub grubymi i wymagana jest dodatkowa optymalizacja parametrów cięcia.

Technologia pojemnościowego autofokusa nadaje się do obróbki metali, szczególnie w produkcji masowej i standaryzowanym przetwarzaniu. Jednak w przypadku specjalnych materiałów lub ekstremalnych środowisk przetwarzania jej stabilność i adaptowalność mogą wymagać dalszej optymalizacji.

Bezkontaktowy autofokus

Bezkontaktowy autofokus wykorzystuje technologię optycznego lub laserowego pomiaru odległości, aby wykryć odległość między dyszą a powierzchnią materiału za pomocą czujnika i dynamicznie dostosować położenie ostrości. W porównaniu z pojemnościowym systemem ostrości, bezkontaktowy system całkowicie unika kontaktu fizycznego i dlatego nadaje się do większej liczby rodzajów materiałów.

korzyść:

- Unikaj kontaktu fizycznego, zmniejsz zużycie czujnika, wydłuż czas jego eksploatacji i zmniejsz awaryjność;

- Zastosowanie do większej liczby typów materiałów, w tym metali nieprzewodzących, materiałów platerowanych i materiałów kompozytowych, co rozszerza zakres zastosowań cięcia laserowego;

- Technologia pomiaru odległości optycznej lub laserowej jest mniej podatna na zanieczyszczenia zewnętrzne, może więc pracować stabilnie w bardziej złożonych środowiskach i utrzymywać wysoką dokładność wykrywania, nawet jeżeli na powierzchni przedmiotu obrabianego znajduje się olej, warstwa tlenku lub kurz;

- Większa dokładność w porównaniu z ogniskowaniem pojemnościowym sprawia, że dokładność wykrywania systemów bezkontaktowych jest większa, co jest szczególnie przydatne w przypadku mikroobróbki wymagającej wysokiej precyzji.

ograniczenie:

- Koszt systemu jest wyższy. W porównaniu z systemem pojemnościowym, system ogniskowania bezkontaktowego wymaga bardziej złożonej technologii optycznej lub laserowej, która jest droższa;

- Wymaga kalibracji i konserwacji o wyższej precyzji. Ze względu na zależność od pomiaru optycznego lub laserowego, czujnik musi być regularnie kalibrowany, aby zapewnić długoterminową stabilną dokładność wykrywania ostrości.

Technologia bezkontaktowego autofokusa jest szczególnie przydatna w scenariuszach przetwarzania o wysokiej precyzji i wysokich wymaganiach, takich jak produkcja mikroelektroniki, cięcie precyzyjnych części instrumentów itp., ale może podlegać pewnym ograniczeniom ze względu na czynniki kosztowe w ogólnym przetwórstwie przemysłowym.

Kontrola autofokusa

Kontrola autofokusa to kompleksowa technologia ustawiania ostrości, która łączy algorytmy oprogramowania, sprzężenie zwrotne czujnika i inteligentne systemy sterowania. Może nie tylko regulować ostrość w czasie rzeczywistym, ale także głęboko integrować się z systemem CNC, aby osiągnąć bardziej inteligentną optymalizację ostrości w celu dostosowania się do różnych wymagań dotyczących cięcia.

korzyść:

- Jest to urządzenie niezwykle inteligentne, które automatycznie rozpoznaje różne materiały i grubości, dostosowuje optymalną pozycję ostrości i ogranicza konieczność ręcznej ingerencji;

- Można go bezproblemowo zintegrować z systemem sterowania CNC, aby osiągnąć w pełni zautomatyzowane cięcie, zwiększyć wydajność produkcji i spójność przetwarzania;

- Optymalizuje parametry cięcia za pomocą algorytmów w celu utrzymania najlepszej jakości cięcia i zmniejszenia zużycia energii w różnych środowiskach przetwarzania;

- Posiada dużą zdolność adaptacji i nadaje się nie tylko do cięcia różnych materiałów metalowych, ale także może być optymalizowany i dostosowywany do różnych warunków powierzchni w celu poprawy jakości cięcia i wykończenia krawędzi.

ograniczenie:

- Zależy od stabilności oprogramowania i czujników. Jeśli oprogramowanie systemowe lub czujnik są nieprawidłowe, dokładność kontroli ostrości może być zagrożona.

- Jest on w dużym stopniu zależny od czynników środowiskowych. Na przykład zmiany temperatury i wilgotności mogą wpłynąć na dokładność czujnika, a parametry muszą być zoptymalizowane dla różnych środowisk.

- System ten stawia operatorom wysokie wymagania techniczne, a do regulacji parametrów w celu maksymalizacji wydajności systemu autofokusa potrzebni są wykwalifikowani technicy.

Technologia sterowania autofokusem reprezentuje przyszły kierunek rozwoju cięcia laserem światłowodowym, zwłaszcza w kontekście inteligentnej produkcji i Przemysłu 4.0, jej zalety stają się coraz bardziej oczywiste. Chociaż jej koszt jest wysoki i wymaga większych umiejętności operatorów, jej wysoka precyzja i inteligentne możliwości cięcia sprawiają, że ma ona szerokie perspektywy zastosowania w dziedzinie produkcji high-end.

Czynniki wpływające na dokładność cięcia

Czynniki wpływające na dokładność cięcia laserem światłowodowym obejmują przede wszystkim właściwości materiału, jakość wiązki, odległość dyszy, stabilność maszyny i sterowanie oprogramowaniem.

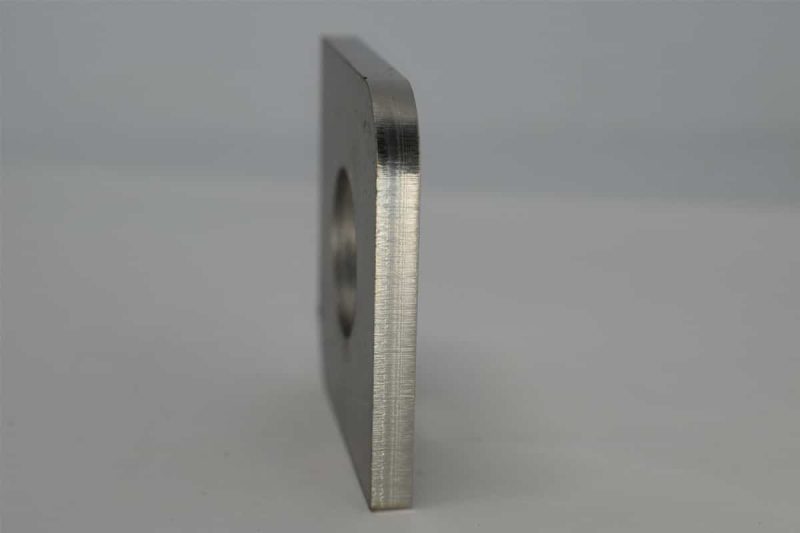

Właściwości materiału: Różne materiały mają bezpośredni wpływ na dokładność cięcia ze względu na szybkość absorpcji lasera, przewodnictwo cieplne i charakterystykę topienia. Na przykład stal nierdzewna, ze względu na wysoką szybkość absorpcji lasera, zwykle zapewnia gładszą krawędź cięcia, podczas gdy materiały o wysokiej refleksyjności, takie jak stopy aluminium i miedź może odbijać laser, wpływając na pochłanianie energii i powodując niestabilne cięcie. Ponadto grubość materiału również wpływa na regulację ogniskowania lasera. Grubsze materiały zazwyczaj wymagają większej mocy lasera i wolniejszych prędkości cięcia, aby zapewnić dokładne cięcie.

Jakość wiązki: Wzór i jakość wiązki laserowej określają rozmiar i gęstość energii punktu, co z kolei wpływa na precyzję cięcia. Wysokiej jakości wiązka ma zwykle mniejszy skupiony punkt, co sprawia, że energia lasera jest bardziej skoncentrowana, co poprawia dokładność cięcia i zmniejsza strefę wpływu ciepła. Jeśli wzór wiązki jest niestabilny lub rozkład mocy jest nierównomierny, może to powodować szorstkie krawędzie cięcia lub nierówne pozostałości żużla.

Odległość dyszy: Odległość między dyszą a powierzchnią przedmiotu obrabianego będzie miała wpływ na przepływ gazu pomocniczego i stabilność cięcia. Jeśli odległość dyszy jest zbyt duża, ciśnienie gazu pomocniczego może być niewystarczające, co spowoduje nadmierne pozostałości żużlu; jeśli odległość jest zbyt mała, może to spowodować turbulentny przepływ powietrza i wpłynąć na dokładność cięcia. Dlatego podczas procesu cięcia konieczne jest zapewnienie precyzyjnej regulacji odległości dyszy w celu zoptymalizowania przepływu gazu, zmniejszenia wad cięcia i poprawy jakości krawędzi tnącej.

Stabilność maszyny: Stabilność strukturalna maszyny do cięcia laserem światłowodowym bezpośrednio determinuje dokładność trajektorii cięcia. Bardzo precyzyjne prowadnice, śruby pociągowe i systemy serwo mogą utrzymać płynne działanie procesu cięcia i zmniejszyć błąd spowodowany przez wibracje. Jeśli maszyna nie jest wystarczająco sztywna lub części są luźne po długotrwałej eksploatacji, może to powodować odchylenie cięcia i wpływać na końcowy efekt obróbki. Dlatego regularna konserwacja i kontrola stabilności maszyny są niezbędne.

Kontrola oprogramowania: Zaawansowane systemy kontroli oprogramowania mogą optymalizować ścieżki cięcia i dostosowywać moc i prędkość lasera, aby sprostać potrzebom obróbki różnych materiałów i grubości. Inteligentne oprogramowanie może automatycznie kompensować błędy na podstawie charakterystyki materiału, aby poprawić spójność cięcia. Ponadto systemy monitorowania w czasie rzeczywistym i sprzężenia zwrotnego mogą dostosowywać parametry w czasie, aby zoptymalizować jakość cięcia. Jeśli kontrola oprogramowania nie jest dokładna lub parametry operacyjne nie są ustawione prawidłowo, może to powodować odchylenia cięcia lub niepotrzebne marnotrawstwo materiału.

Ogólnie rzecz biorąc, aby osiągnąć wysoką precyzję cięcia laserem światłowodowym, należy kompleksowo rozważyć powyższe czynniki, a stabilność i spójność jakości obróbki należy zagwarantować dzięki precyzyjnej regulacji i zoptymalizowanej kontroli.

Wpływ autofokusa na dokładność cięcia

Technologia autofokusa odgrywa kluczową rolę w zapewnieniu precyzji i wydajności obróbki podczas cięcia laserem światłowodowym, co przejawia się przede wszystkim w następujących aspektach:

Precyzja i spójność: System autofokusa może regulować położenie ogniska w czasie rzeczywistym w zależności od grubości i stanu powierzchni materiału, zapewniając, że laser zawsze działa na optymalnym obszarze ogniskowania. To nie tylko poprawia dokładność cięcia, ale także utrzymuje stabilny efekt przetwarzania w produkcji masowej, zmniejsza błąd spowodowany ręczną regulacją i poprawia spójność produktu.

Skróć czas przygotowania: Tradycyjna ręczna regulacja ostrości wymaga od operatorów częstej regulacji podczas cięcia różnych grubości lub materiałów, co jest czasochłonne i podatne na błędy. System autofokusa może szybko zakończyć regulację ostrości, znacznie skrócić czas przygotowania produkcji i poprawić ogólną wydajność przetwarzania, szczególnie w scenariuszach przetwarzania wielu odmian i małych partii.

Adaptacja do zmian materiału: Różne materiały mają różne współczynniki absorpcji lasera i wymagania dotyczące cięcia. System autofokusa może automatycznie optymalizować ostrość zgodnie z charakterystyką materiału, dzięki czemu parametry cięcia mogą dostosowywać się do różnych materiałów metalowych, od stali nierdzewnej po stop aluminium, aż po materiały o wysokiej refleksyjności, zapewniając, że jakość cięcia pozostaje stabilna przez cały czas i zmniejszając koszty debugowania spowodowane zmianami materiału.

Wpływ na jakość krawędzi: Dokładna kontrola ostrości pomaga zmniejszyć strefę wpływu ciepła, dzięki czemu krawędź tnąca staje się gładsza i bardziej pionowa, co zmniejsza zadziory i pozostałości żużla. Zwłaszcza w przypadku obróbki o wysokiej precyzji lub przedmiotów obrabianych, które wymagają późniejszego spawania i powlekania, technologia autofokusa może znacznie poprawić jakość cięcia i zmniejszyć potrzebę wtórnej obróbki.

Dzięki systemowi automatycznego ustawiania ostrości, maszyna do cięcia laserem światłowodowym może nie tylko osiągnąć większą dokładność obróbki, ale także poprawić wydajność produkcji, zredukować liczbę błędów spowodowanych ingerencją człowieka i sprawić, że proces cięcia stanie się bardziej inteligentny i wydajny.

Wyzwania i rozwiązania

Chociaż technologia autofokusa znacznie poprawiła dokładność i wydajność cięcia laserem światłowodowym, nadal napotyka pewne wyzwania w praktycznych zastosowaniach. Aby zapewnić stabilną pracę systemu autofokusa, należy podjąć skuteczne rozwiązania dla następujących kluczowych kwestii.

Kalibracja i konserwacja: System autofokusa opiera się na precyzyjnych czujnikach i siłownikach. Jeśli działa przez długi czas lub nie jest konserwowany, może powodować odchylenie ostrości i wpływać na jakość cięcia. Dlatego bardzo ważne jest regularne kalibrowanie urządzenia autofokusa. Przedsiębiorstwa powinny ustanowić ścisły plan konserwacji, obejmujący sprawdzanie czułości czujnika, czyszczenie elementów optycznych, korygowanie parametrów ostrości itp., aby zapewnić, że sprzęt zawsze będzie w najlepszym stanie technicznym. Ponadto nie należy ignorować aktualizacji systemu oprogramowania. Optymalizacja algorytmów i strategii kompensacji może dodatkowo poprawić dokładność autofokusa.

Czynniki środowiskowe: Środowisko pracy maszyny do cięcia laserem światłowodowym ma również pewien wpływ na stabilność systemu autofokusa. Na przykład czynniki takie jak kurz, dym, temperatura i wilgotność mogą zakłócać dokładność wykrywania czujnika. Jeśli w środowisku cięcia znajduje się dużo kurzu lub oleju, może to zanieczyścić soczewkę i czujnik, co spowoduje nieprawidłowe wykrywanie ostrości. Dlatego zaleca się zainstalowanie dobrego systemu oddymiania i usuwania kurzu wokół sprzętu oraz regularne czyszczenie czujnika i elementów optycznych. Jednocześnie utrzymanie stałej temperatury i wilgotności środowiska pracy może zmniejszyć wpływ rozszerzalności cieplnej i kurczenia się na ścieżkę lasera i dokładność ogniskowania.

Szkolenie i umiejętności operatora: Chociaż technologia autofokusa ogranicza ręczną interwencję, operatorzy nadal muszą posiadać pewną wiedzę techniczną, aby szybko dostosować i zoptymalizować parametry ostrości, gdy wystąpią nieprawidłowości. Niewłaściwa obsługa może prowadzić do nieprawidłowych ustawień ostrości, co wpłynie na efekt cięcia. Dlatego firmy powinny przeprowadzać systematyczne szkolenia dla operatorów, aby umożliwić im opanowanie zasady działania systemu autofokusa, identyfikację i rozwiązywanie typowych usterek oraz sposób dostosowywania odpowiedniego trybu ostrości do różnych materiałów. Ponadto, w połączeniu z inteligentnym systemem monitorowania, operatorzy mogą optymalizować strategie cięcia poprzez sprzężenie zwrotne danych i zwiększać ogólną wydajność produkcji.

Dzięki regularnej kalibracji i konserwacji, optymalizacji środowiska pracy i podnoszeniu kwalifikacji operatorów można skutecznie rozwiązać problemy związane z technologią autofokusa w zastosowaniach praktycznych, zapewniając przy tym wysoką precyzję i stabilność przetwarzania maszyny do cięcia laserem światłowodowym.

Podsumować

Zastosowanie technologii autofokusa w maszynach do cięcia laserem światłowodowym znacznie poprawiło dokładność cięcia i wydajność produkcji. Różne rodzaje systemów autofokusa mają swoje zalety. Poprzez rozsądny wybór i optymalizację mogą one skutecznie poprawić spójność cięcia, skrócić czas ręcznej regulacji i zwiększyć zdolność adaptacji do różnych materiałów i grubości, zapewniając wyższą jakość wyników obróbki. Zastosowanie tej technologii sprawia, że cięcie laserowe jest bardziej inteligentne, zmniejsza liczbę błędów ludzkich i poprawia stabilność i dokładność produkcji.

Jednak system autofokusa nadal napotyka pewne wyzwania w rzeczywistym użytkowaniu, takie jak konserwacja kalibracji, wpływ na środowisko i wymagania dotyczące umiejętności obsługi. Dokładność czujnika, zewnętrzne czynniki środowiskowe i poziom techniczny operatora będą miały wpływ na stabilność systemu i efekt cięcia. Dlatego firmy muszą formułować rozsądne plany konserwacji sprzętu, optymalizować środowisko pracy i wzmacniać szkolenia operatorów, aby zapewnić najlepszą wydajność systemu autofokusa, a tym samym jeszcze bardziej poprawić ogólną jakość przetwarzania i konkurencyjność produkcji.

Uzyskaj rozwiązania laserowe

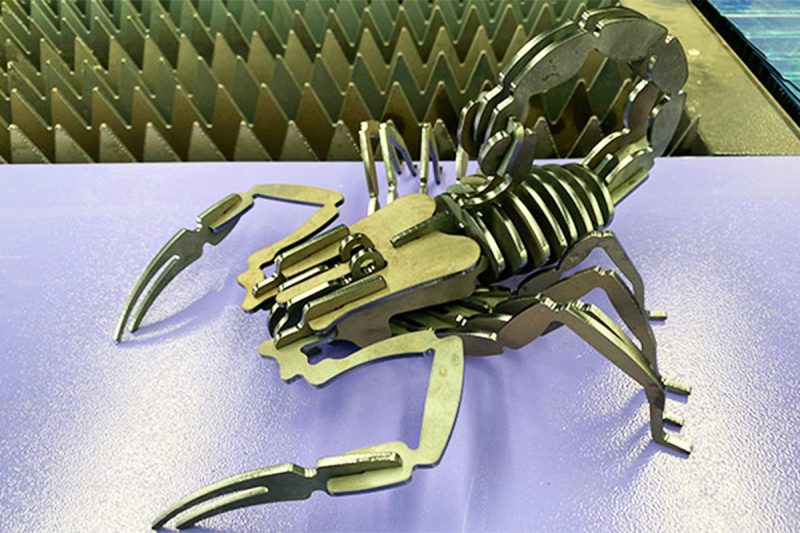

Laser AccTek zobowiązuje się do dostarczania zaawansowanych rozwiązań cięcia laserem światłowodowym użytkownikom na całym świecie. Nasza technologia autofokusa umożliwia precyzyjną regulację w czasie rzeczywistym, aby zapewnić, że ogniskowanie lasera zawsze znajduje się w najlepszej pozycji, co znacznie poprawia dokładność cięcia i jakość obróbki. Niezależnie od tego, czy przetwarzamy materiały metalowe o różnych grubościach, czy radzimy sobie ze złożonymi wymaganiami dotyczącymi cięcia, nasz inteligentny system autofokusa może pomóc użytkownikom zoptymalizować procesy produkcyjne, zwiększyć wydajność i zredukować błędy ludzkie.

Nasze urządzenia do cięcia laserowego są szeroko stosowane w obróbce blach, produkcji samochodów, lotnictwie, sprzęcie elektronicznym i innych branżach. Dzięki doskonałej stabilności i wydajnej pracy zdobyły zaufanie klientów na całym świecie. Jeśli chcesz dowiedzieć się więcej o zastosowaniu technologii autofokusa i precyzyjnego cięcia laserowego lub znaleźć rozwiązanie do cięcia laserowego, które odpowiada Twoim potrzebom produkcyjnym, skontaktuj się z nami. Skontaktuj się z nami! Nasz profesjonalny zespół zapewni Ci szczegółowe konsultacje i wsparcie techniczne, aby pomóc Twojemu biznesowi wznieść się na wyższy poziom.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe