Wpływ długości fali lasera na zdolność cięcia

Technologia cięcia laserowego jest szeroko stosowana w nowoczesnej produkcji ze względu na jej wysoką wydajność i precyzję, szczególnie w przemyśle lotniczym, samochodowym, przetwórstwie metali i elektronicznym. Jednak na efekt cięcia laserowego wpływa wiele czynników, wśród których długość fali lasera jest jednym z kluczowych parametrów. Lasery o różnych długościach fali mają różne właściwości absorpcyjne materiałów, co bezpośrednio wpływa na prędkość cięcia, jakość i wydajność. Zrozumienie wpływu długości fali lasera na zdolność cięcia może pomóc inżynierom wybrać najlepsze rozwiązanie do cięcia, tym samym poprawiając wydajność produkcji i obniżając koszty. Ponadto pojawienie się nowych generatorów laserowych, takich jak generatory laserów światłowodowych i generatory laserów CO2, dodatkowo wzbogaciło scenariusze zastosowań technologii cięcia laserowego. Dlatego dogłębne badanie wyboru długości fali lasera i jej wpływu zapewni ważne wsparcie dla przedsiębiorstw w celu optymalizacji procesów produkcyjnych i promowania przyszłego rozwoju technologii cięcia laserowego.

Spis treści

Podstawy cięcia laserowego

Zasada technologii cięcia laserowego

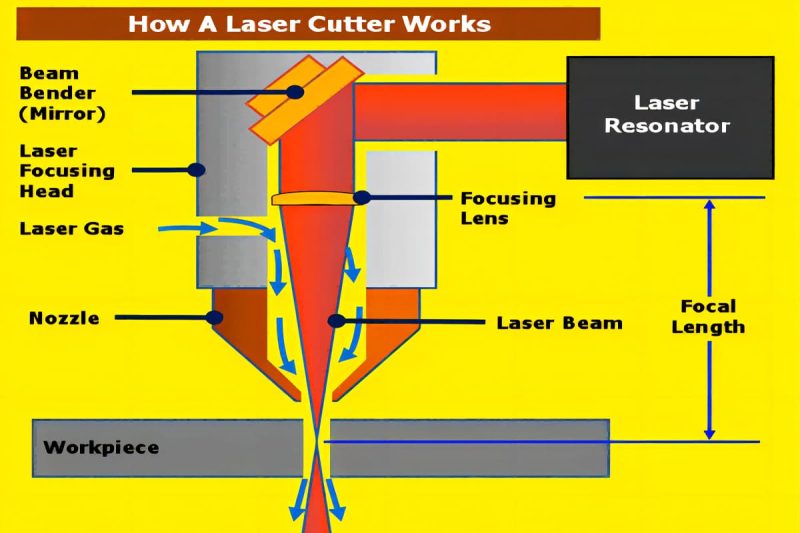

Cięcie laserowe to technologia wykorzystująca wiązkę lasera o wysokiej gęstości energii do skupienia się na powierzchni materiału i osiągająca lokalne topienie lub parowanie w wysokiej temperaturze poprzez absorpcję energii lasera przez materiał, co pozwala na precyzyjne cięcie. Wiązka lasera jest silnie skupiona w niezwykle cienkim punkcie za pomocą układu optycznego, a jej średnica jest zwykle mniejsza niż 0,1 mm. Ta niezwykle wysoka gęstość energii może lokalnie ogrzać materiał do temperatury topnienia lub parowania w bardzo krótkim czasie. Poprzez połączenie z gazami pomocniczymi (takimi jak tlen, azot lub sprężone powietrze) stopiony materiał zostanie zdmuchnięty, tworząc gładką powierzchnię cięcia.

Technologia cięcia laserowego charakteryzuje się dużą prędkością cięcia, drobnym nacięciem, małą strefą wpływu ciepła, cięciem bezkontaktowym i brakiem konieczności stosowania narzędzi fizycznych do kontaktu z powierzchnią materiału, dlatego nadaje się do zadań obróbki o wysokiej precyzji. Technologia ta jest szeroko stosowana w cięciu materiałów metalowych (takich jak stal nierdzewna, stal węglowa, aluminium itp.) i materiałów niemetalowych (takich jak tworzywa sztuczne, drewno, ceramika itp.), szczególnie w zaawansowanych branżach produkcyjnych, takich jak przemysł lotniczy, samochodowy, elektroniczny i urządzenia medyczne.

Kluczowe komponenty systemów cięcia laserowego

System cięcia laserowego składa się z wielu współpracujących ze sobą komponentów, z których każdy ma krytyczny wpływ na ogólną wydajność i jakość cięcia systemu. Główne komponenty obejmują:

- Generator laserowy: Generator laserowy jest głównym elementem maszyna tnąca laserem, który wytwarza wiązkę lasera o wysokiej energii. Typy generatorów laserowych obejmują generatory laserowe CO2, generatory laserowe światłowodowe i generatory laserowe półprzewodnikowe. Różne typy generatorów laserowych mają różne długości fal i nadają się do cięcia różnych materiałów. Na przykład generatory laserowe światłowodowe są zwykle używane do cięcia materiałów metalowych, podczas gdy generatory laserowe CO2 są bardziej odpowiednie do cięcia materiałów niemetalowych.

- System transmisji wiązki: Po wyemitowaniu wiązki laserowej z generatora laserowego, musi ona zostać przesłana do głowicy tnącej przez system transmisji wiązki. W przypadku generatorów laserowych CO2 wiązka jest przesyłana przez soczewki i reflektory; podczas gdy generatory laserowe światłowodowe są przesyłane przez włókna optyczne, z niską stratą energii podczas transmisji i stabilną jakością wiązki.

- Soczewka skupiająca: Po przejściu wiązki laserowej przez układ transmisji wiązki, musi ona zostać skupiona na powierzchni materiału przez soczewkę skupiającą, aby utworzyć niezwykle cienką plamkę światła. Jakość soczewki skupiającej bezpośrednio określa rozmiar ogniskowej wiązki laserowej, co z kolei wpływa na dokładność i szybkość cięcia.

- Głowica tnąca: Główną funkcją głowicy tnącej jest kierowanie skupionej wiązki lasera na powierzchnię przedmiotu obrabianego. Zazwyczaj jest wyposażona w pomocniczą dyszę gazową do zdmuchiwania stopionego materiału. Kontrola wysokości głowicy tnącej jest bardzo ważna, ponieważ niewłaściwa wysokość może prowadzić do obniżenia jakości powierzchni cięcia lub uszkodzenia sprzętu.

- Układ sterowania: Układ sterowania maszyny do cięcia laserowego odpowiada za koordynację działania całej maszyny, w tym za precyzyjną kontrolę mocy wyjściowej lasera, prędkości cięcia i planowania trajektorii. Nowoczesne systemy cięcia laserowego zazwyczaj wykorzystują technologię CNC lub sterowanie komputerowe, aby zapewnić wysoce precyzyjne możliwości zautomatyzowanego cięcia.

Czynniki wpływające na zdolność cięcia

Na zdolność cięcia laserowego wpływa wiele czynników, wśród których najważniejsze to:

- Moc lasera: Moc generatora laserowego jest kluczowym czynnikiem wpływającym na możliwości cięcia. Generatory laserowe dużej mocy mogą dostarczać więcej energii, powodując szybsze topienie i odparowywanie materiału, a tym samym cięcie grubszych materiałów. Mówiąc ogólnie, im grubsza grubość cięcia, tym wyższa wymagana moc lasera.

- Prędkość cięcia: Prędkość cięcia jest ściśle związana z mocą lasera. Zwiększenie prędkości cięcia może poprawić wydajność produkcji, ale jeśli prędkość jest zbyt duża, może to prowadzić do obniżenia jakości cięcia, niekompletnego cięcia lub szorstkich krawędzi materiału. Kontrola odpowiedniej prędkości cięcia jest kluczem do uzyskania wysokiej jakości rezultatów cięcia.

- Charakterystyka materiału: Różne materiały mają różne zdolności pochłaniania energii lasera, temperatury topnienia i odblaskowość, więc efekty cięcia są bardzo różne. Materiały metalowe, takie jak aluminium i miedź, mają wysoką odblaskowość i trudno jest im pochłaniać energię lasera. Wymagają one większej mocy lub laserów o określonej długości fali do cięcia. W przypadku niektórych materiałów o wysokiej odblaskowości zwykle stosuje się generatory laserów światłowodowych, ponieważ mogą one skutecznie zmniejszać straty energii odbitej.

- Długość fali lasera: Różne typy generatorów laserowych emitują różne długości fal laserowych i nadają się do cięcia różnych materiałów. Na przykład, generatory laserów światłowodowych zwykle działają w zakresie długości fali 1,06 mikrona, który nadaje się do cięcia materiałów metalowych, podczas gdy generatory laserów CO2 mają długość fali 10,6 mikrona, która nadaje się do obróbki materiałów niemetalowych.

- Rodzaj i ciśnienie gazu pomocniczego: Gaz pomocniczy, taki jak tlen, azot lub sprężone powietrze, jest zwykle używany w procesie cięcia laserowego. Tlen jest zwykle używany do cięcia stali węglowej, ponieważ może reagować egzotermicznie z roztopionym metalem, przyspieszając prędkość cięcia. Azot nadaje się do cięcia stali nierdzewnej i aluminium, ponieważ nie reaguje z materiałem i może skutecznie zapobiegać utlenianiu cięcia. Ciśnienie gazu pomocniczego wpływa na prędkość cięcia i jakość krawędzi tnącej. Wyższe ciśnienie pomaga szybko zdmuchnąć roztopiony materiał, poprawiając tym samym jakość cięcia.

Dzięki odpowiedniemu dostosowaniu tych czynników można zoptymalizować wydajność cięcia laserowego, co gwarantuje wydajne i precyzyjne wyniki obróbki.

Zrozumienie długości fal laserowych

Długość fali lasera odnosi się do długości fali fal światła laserowego, zwykle w nanometrach (nm) lub mikrometrach (µm) i jest kluczowym parametrem, który określa właściwości i obszary zastosowań laserów. Długość fali laserów bezpośrednio wpływa na interakcję między laserami a materią i określa szybkość absorpcji, współczynnik odbicia i rozpraszanie laserów w różnych materiałach. W zależności od długości fali lasery mogą obejmować szeroki zakres widma od światła ultrafioletowego i światła widzialnego do światła podczerwonego. Różne rodzaje sprzętu laserowego mogą realizować różnorodne zadania przetwarzania poprzez generowanie laserów o różnych długościach fal.

Na przykład długość fali generatora lasera ultrafioletowego wynosi zwykle 355 nanometrów (nm), co jest laserem o krótkiej długości fali i nadaje się do mikroobróbki, podczas gdy długość fali generatora lasera światłowodowego wynosi zwykle 1,06 mikrometra (µm), co nadaje się do cięcia metalu. Im krótsza długość fali, tym bardziej skoncentrowana jest energia lasera, co nadaje się do zadań precyzyjnej obróbki, podczas gdy laser o dłuższej długości fali nadaje się do obróbki powierzchni materiałów i cięcia dużych powierzchni.

Związek pomiędzy długością fali a absorpcją materiału

Interakcja między laserem a materiałem zależy w dużej mierze od charakterystyki długości fali lasera. Szybkość absorpcji energii lasera przez materiały zmienia się w zależności od długości fali. Mówiąc ogólnie, im krótsza długość fali, tym bardziej skoncentrowana energia lasera, tym silniejsza jego zdolność penetracji i tym wyższa energia lasera absorbowana przez materiał. Lasery krótkofalowe mogą wytwarzać większą gęstość energii na powierzchni materiałów, co jest odpowiednie do delikatnej i precyzyjnej obróbki, takiej jak produkcja urządzeń elektronicznych i sprzętu medycznego. Z kolei laser długofalowy ma dłuższą długość fali i bardziej rozproszony rozkład energii, co jest odpowiednie do ogrzewania, topienia lub odparowywania materiałów o dużej powierzchni, takich jak cięcie i spawanie metalu.

Różne materiały mają różne właściwości absorpcyjne dla laserów, co zależy od struktury elektronicznej, właściwości optycznych i przewodności cieplnej materiału. Na przykład materiały metalowe mają wyższy współczynnik absorpcji dla generatorów laserów światłowodowych o krótkiej długości fali (1,06 µm), co jest odpowiednie do cięcia, spawania i znakowania metali. Materiały niemetaliczne, takie jak szkło i plastik, mają lepszy współczynnik absorpcji dla laserów CO2 (10,6 µm), więc generatory laserów CO2 są szeroko stosowane do cięcia i grawerowania tych materiałów. Ponadto niektóre materiały o wysokim współczynniku odbicia (takie jak miedź i aluminium) mają wyższy współczynnik odbicia dla laserów o określonych długościach fal, a generatory laserowe o określonych długościach fal są wymagane, aby uniknąć strat odbicia. Na przykład podczas używania generatora lasera światłowodowego do cięcia miedzi i aluminium lasery o krótszych długościach fal mogą zmniejszyć problemy z odbiciem, poprawiając tym samym wydajność cięcia.

Najczęściej stosowane długości fali lasera w zastosowaniach cięcia

Długość fali lasera jest ważnym czynnikiem wpływającym na efekt cięcia. Lasery o różnych długościach fali są odpowiednie dla różnych materiałów i scenariuszy przetwarzania. Poniżej przedstawiono kilka typowych długości fal lasera i ich obszary zastosowań:

Generator lasera CO2 (10,6 µM)

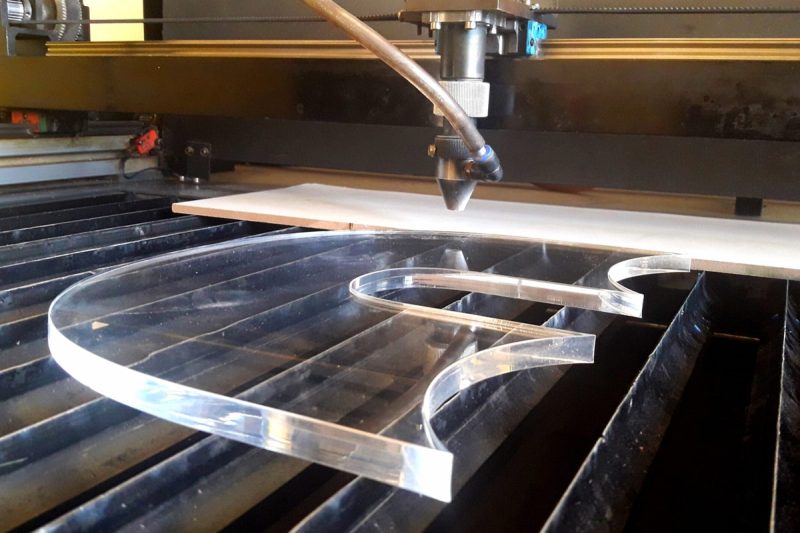

Generatory laserowe CO2 działają w paśmie dalekiej podczerwieni o długości fali 10,6 mikrona. Lasery o tej długości fali są bardzo odpowiednie do obróbki materiałów niemetalicznych, takich jak drewno, plastik, szkło i akryl. Generatory laserowe CO2 mają duży zakres mocy i nadają się do różnych zastosowań, od lekkiego grawerowania po cięcie grubych płyt. Ze względu na długą długość fali gęstość energii generatorów laserowych CO2 jest niska, więc nadają się do ogrzewania i topienia większych powierzchni materiałów. Są szeroko stosowane w produkcji billboardów, przemyśle opakowaniowym i przemyśle tekstylnym.

Generator lasera światłowodowego (1,06 µM)

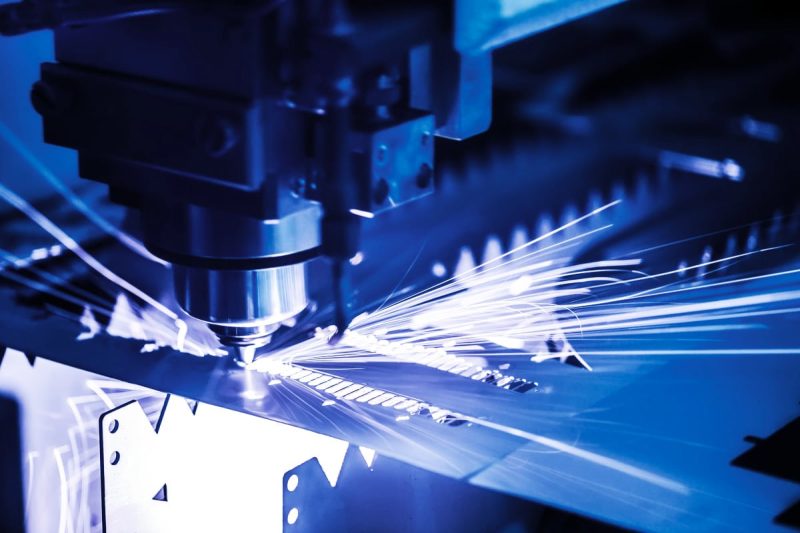

Długość fali generatora lasera światłowodowego wynosi zwykle 1,06 mikrona, co należy do pasma bliskiej podczerwieni. Lasery o tej długości fali mają wysoką gęstość energii i są szczególnie odpowiednie do cięcia materiałów metalowych, takich jak stal nierdzewna, stal węglowa, aluminium, miedź itp. Generator lasera światłowodowego ma krótką długość fali, dobrą jakość wiązki i wysoką wydajność transmisji, i jest szczególnie odpowiedni do cięcia i spawania metali, które wymagają wysokiej precyzji i dużej prędkości. Ponadto generator lasera światłowodowego ma niskie koszty konserwacji i długą żywotność sprzętu i jest szeroko stosowany w takich branżach, jak produkcja samochodów, obróbka metali i lotnictwo.

Generator lasera Nd (1,064 µM)

Generator laserowy Nd (granat itrowo-aluminiowy domieszkowany neodymem) jest również generatorem laserowym pracującym w paśmie bliskiej podczerwieni o długości fali 1,064 mikrona. Ten generator laserowy charakteryzuje się wysoką mocą szczytową i dobrą jakością wiązki i nadaje się do cięcia, dziurkowania i spawania grubych płyt metalowych. Ze względu na dobre charakterystyki wyjściowe impulsów, generatory laserowe Nd są również szeroko stosowane w obróbce precyzyjnej, takiej jak produkcja produktów elektronicznych i urządzeń medycznych. Jednak w porównaniu z generatorami laserowymi światłowodowymi, generatory laserowe Nd mają niższą wydajność konwersji fotoelektrycznej, więc są stopniowo zastępowane przez generatory laserowe światłowodowe.

Długość fali lasera jest jednym z podstawowych parametrów, które określają wydajność i zakres zastosowań generatorów laserowych. Charakterystyka absorpcji różnych materiałów przez lasery zmienia się w zależności od długości fali, więc wybór właściwej długości fali lasera jest kluczem do zapewnienia efektu przetwarzania. W zastosowaniach cięcia laserowego generatory laserów CO2, generatory laserów światłowodowych i generatory laserów Nd mają swoje specyficzne obszary zastosowań, a rozsądny wybór może znacznie poprawić wydajność i jakość przetwarzania.

Wpływ długości fali lasera na parametry cięcia

Charakterystyka absorpcji materiału

Różne materiały mają znacząco różne charakterystyki absorpcji długości fal laserowych, co wpływa na efekt cięcia. Właściwości optyczne materiału określają jego szybkość absorpcji światła laserowego o określonej długości fali. Na przykład materiały metalowe generalnie lepiej absorbują lasery o krótkiej długości fali (takie jak lasery światłowodowe i lasery Nd). Długość fali lasera światłowodowego wynosi około 1,06 mikrona, co jest odpowiednie do wydajnego cięcia materiałów metalowych, takich jak stal nierdzewna, aluminium, miedź i stal węglowa. Ponieważ metal ma wyższą szybkość absorpcji dla tej długości fali, energia może być szybciej skoncentrowana w obszarze cięcia, co pozwala na uzyskanie wysokiej wydajności cięcia i lepszej jakości krawędzi.

Natomiast materiały niemetaliczne, takie jak drewno, plastik i szkło, mają wyższy współczynnik absorpcji dla laserów CO2 o długiej długości fali (10,6 mikrona) i nadają się do cięcia i grawerowania za pomocą generatorów laserowych CO2. Wynika to z faktu, że laser CO2 ma dłuższą długość fali i stosunkowo rozproszoną energię, co jest bardziej odpowiednie do obróbki materiałów o dużej powierzchni. Ponadto odblaskowość powierzchni materiału jest również związana z długością fali lasera. Podczas cięcia niektórych materiałów o wysokiej odblaskowości (takich jak miedź, aluminium itp.) za pomocą generatora lasera światłowodowego może być wymagana specjalna obróbka w celu zmniejszenia utraty energii i niestabilności cięcia spowodowanej odbiciem.

Głębokość penetracji

Długość fali lasera ma znaczący wpływ na głębokość penetracji materiałów. Lasery krótkofalowe mają zazwyczaj silniejsze zdolności penetracji i nadają się do cięcia grubszych materiałów. Na przykład, ze względu na krótszą długość fali i większą gęstość energii, lasery światłowodowe i lasery Nd nadają się do głębokiego cięcia, szczególnie z lepszą penetracją w materiałach metalowych. Dlatego podczas cięcia grubych blach, generatory laserowe krótkofalowe są zazwyczaj pierwszym wyborem, które mogą penetrować większe grubości, zapewniając jednocześnie dokładność cięcia.

Dla porównania laser CO2 ma dłuższą długość fali i stosunkowo słabszą zdolność penetracji, co czyni go odpowiednim do cieńszych materiałów niemetalicznych, takich jak drewno, plastik, tektura itp. Ponadto głębokość penetracji zależy również od dostosowania parametrów, takich jak moc lasera, ogniskowa i prędkość cięcia. Wybór odpowiedniej długości fali lasera może zmaksymalizować głębokość penetracji, zapewniając jednocześnie dokładność i wydajność cięcia.

Strefa wpływu ciepła (HAZ) i efekty termiczne

Różne długości fal lasera bezpośrednio wpływają na strefę wpływu ciepła (HAZ) podczas cięcia materiału. Strefa wpływu ciepła odnosi się do obszaru, w którym materiał topi się lub ulega zmianom fizycznym podczas procesu cięcia laserowego. Zasadniczo lasery krótkofalowe wytwarzają mniejsze strefy wpływu ciepła, ponieważ ich energia jest bardziej skoncentrowana, co może szybciej zakończyć proces cięcia i zmniejszyć dyfuzję ciepła do otaczającego obszaru. Mniejsza strefa wpływu ciepła pomaga zmniejszyć odkształcenia termiczne i uszkodzenia fizyczne materiału, co jest szczególnie ważne w zastosowaniach o wysokich wymaganiach precyzji.

Natomiast lasery CO2 o dłuższych falach mają stosunkowo dużą strefę wpływu ciepła ze względu na szerszy rozkład energii. Nie jest to szczególnie oczywiste podczas cięcia materiałów niemetalicznych, ale podczas cięcia materiałów metalowych może powodować problemy, takie jak odkształcenie termiczne powierzchni materiału, żużel i obniżona jakość krawędzi. Dlatego podczas cięcia metali lasery o krótkiej długości fali (takie jak lasery światłowodowe) są zwykle lepsze od laserów CO2, ponieważ mogą lepiej kontrolować efekty termiczne i zapewniać wyższą jakość wyników cięcia.

Szybkość cięcia i wydajność

Długość fali lasera nie tylko wpływa na charakterystykę absorpcji i strefę wpływu ciepła materiału, ale także bezpośrednio wpływa na prędkość i wydajność cięcia. Właściwa długość fali lasera może zoptymalizować absorpcję energii lasera w materiale, zwiększając w ten sposób prędkość cięcia i zmniejszając koszty produkcji. Na przykład lasery światłowodowe są często szybsze niż lasery CO2 w cięciu metali ze względu na ich krótką długość fali i wysoką gęstość energii, szczególnie w cięciu cienkich blach. Lasery światłowodowe mają również wysoką wydajność konwersji elektrooptycznej, co dodatkowo zmniejsza koszty operacyjne i poprawia wydajność produkcji.

W przypadku cięcia materiałów niemetalicznych, długa długość fali generatora lasera CO2 nie jest tak szybka jak generatora lasera światłowodowego pod względem szybkości cięcia, ale nadal jest bardzo wydajna w cięciu określonych materiałów, takich jak drewno, akryl i plastik. Wybierając odpowiednią długość fali lasera i moc, w połączeniu ze zoptymalizowanymi parametrami cięcia (takimi jak położenie ogniska, prędkość cięcia i system wspomagania gazem), można osiągnąć wysoką wydajność i wysokiej jakości efekt cięcia w procesie cięcia różnych materiałów.

Długość fali lasera jest jednym z kluczowych czynników wpływających na wydajność cięcia, bezpośrednio wpływającym na charakterystykę absorpcji materiału, głębokość penetracji, strefę wpływu ciepła oraz prędkość i wydajność cięcia. Wybierając odpowiednią długość fali lasera na podstawie charakterystyki materiału, można poprawić wydajność cięcia, jednocześnie zmniejszając odkształcenia i uszkodzenia materiału, uzyskując w ten sposób efekt cięcia wyższej jakości. W zastosowaniach cięcia laserowego, generatory laserów światłowodowych i generatory laserów CO2 mają swoje własne zalety przy różnych długościach fali, zapewniając niezawodne rozwiązania dla różnych zastosowań przemysłowych.

Wpływ długości fali lasera na jakość cięcia

Wykończenie powierzchni cięcia i jakość krawędzi

Długość fali lasera ma bezpośredni wpływ na wykończenie powierzchni i jakość krawędzi materiału podczas procesu cięcia. Generalnie lasery o krótszych długościach fali, takie jak lasery światłowodowe (1,06 mikrona), mają większą gęstość energii i mogą być dokładniej skupione na linii cięcia materiału, co pozwala uzyskać gładsze powierzchnie cięcia i ostrzejsze krawędzie podczas cięcia materiałów metalowych. Podczas cięcia laserami światłowodowymi energia jest skoncentrowana, a ścieżka cięcia jest czysta, co zmniejsza żużel i zadziory na krawędzi cięcia.

Natomiast lasery CO2 o długiej fali (10,6 mikrona) mogą również zapewnić wysoką jakość krawędzi podczas cięcia materiałów niemetalicznych, takich jak drewno, akryl i tworzywa sztuczne. Mimo to wykończenie krawędzi może być nieco gorsze niż w przypadku laserów o krótkiej fali podczas cięcia materiałów metalowych. Dzieje się tak, ponieważ gęstość energii laserów CO2 jest stosunkowo niska, co skutkuje większym zakresem dyfuzji ciepła podczas cięcia, wytwarzając więcej żużlu i stref wpływu ciepła. Dlatego też, dążąc do uzyskania wysokiej precyzji i wysokiej jakości krawędzi, generatory laserów światłowodowych lub generatory laserów Nd są zazwyczaj preferowanymi opcjami, szczególnie w obróbce cienkich blach metalowych.

Kontrola szerokości nacięcia i stożka

Długość fali lasera odgrywa ważną rolę w kontrolowaniu szerokości nacięcia i stożka. Lasery o krótszych długościach fali (takie jak lasery światłowodowe lub lasery Nd) zazwyczaj mogą osiągnąć węższe nacięcia i drobniejsze efekty cięcia. Krótkofalowe wiązki laserowe można dokładniej skupić, ścieżka cięcia jest wąska i prosta, a krawędzie po obu stronach nacięcia są bardzo płaskie, co jest odpowiednie do zastosowań przemysłowych o wysokich wymaganiach dotyczących precyzji, takich jak produkcja podzespołów elektronicznych, precyzyjna obróbka skrawaniem itp.

Natomiast lasery o długiej długości fali, takie jak lasery CO2, mogą w niektórych przypadkach dawać szersze cięcia, zwłaszcza podczas cięcia grubszych materiałów, gdzie stożek cięcia może być bardziej wyraźny. Dzieje się tak, ponieważ wiązka lasera rozprasza się w pewnym stopniu podczas penetracji materiału, co powoduje nierównomierny rozkład energii lasera w kierunku grubości materiału, co skutkuje stożkowym cięciem. W tych zastosowaniach cięcie jest szersze po stronie górnej i węższe po stronie dolnej, co nie sprzyja zastosowaniom wymagającym precyzyjnego, prostego cięcia. Dlatego wybór odpowiedniej długości fali lasera (zwłaszcza laserów o krótkiej długości fali) może skutecznie kontrolować szerokość i stożek cięcia oraz zapewnić jakość cięcia.

Zmniejsza odkształcenia termiczne i powstawanie żużlu

Wybór długości fali lasera ma kluczowe znaczenie w redukcji zniekształceń termicznych i tworzenia się osadu. Ze względu na skoncentrowaną energię i dużą prędkość cięcia, laser krótkofalowy może szybko zakończyć topienie lub odparowywanie materiałów, zmniejszając obciążenie cieplne materiału podczas procesu cięcia. Ta wysoka gęstość energii skutkuje mniejszą strefą wpływu ciepła (HAZ), zmniejszając w ten sposób odkształcenia termiczne i wypaczenia krawędzi materiału. Szczególnie w przypadku cięcia cienkich materiałów metalowych, użycie lasera światłowodowego lub lasera Nd może znacznie zmniejszyć odkształcenia materiału spowodowane efektami termicznymi, poprawiając w ten sposób ogólną jakość obróbki.

Wręcz przeciwnie, laser CO2 o długiej fali ma stosunkowo szeroki rozkład energii i duży zakres nagrzewania materiału, więc strefa wpływu ciepła jest szeroka, co może łatwo powodować odkształcenie materiału, szczególnie podczas cięcia materiałów metalowych. Tworzenie się żużlu to kolejny problem, który należy wziąć pod uwagę. Podczas cięcia, jeśli materiał nie jest całkowicie odparowany lub stopiony, resztkowy żużel metalowy może przywierać do krawędzi tnącej, wpływając na czystość cięcia i późniejsze etapy przetwarzania. Lasery o krótkiej długości fali mogą zmniejszyć wytwarzanie żużlu dzięki swojej wydajnej przewodności cieplnej i zdolności do topienia, utrzymując nacięcie czystym i gładkim.

Długość fali lasera ma ogromny wpływ na jakość podczas procesu cięcia. Lasery krótkofalowe (takie jak lasery światłowodowe i lasery Nd) mogą osiągnąć lepsze wykończenie powierzchni, węższe nacięcia i bardziej precyzyjną kontrolę stożka ze względu na wysoką gęstość energii, szczególnie podczas cięcia materiałów metalowych. Jednocześnie lasery krótkofalowe zmniejszają zasięg strefy wpływu ciepła, zapobiegają odkształceniom termicznym materiału i tworzeniu się osadu oraz zapewniają wydajność i jakość cięcia. Lasery długofalowe (takie jak lasery CO2) są bardziej odpowiednie do cięcia materiałów niemetalicznych, a ich większe strefy wpływu ciepła nadają się do obróbki materiałów o dużej powierzchni i niższej precyzji. Wybierając odpowiednią długość fali lasera, użytkownicy mogą zoptymalizować jakość cięcia zgodnie z charakterystyką materiału i wymaganiami przetwarzania oraz osiągnąć wydajny proces produkcji i przetwarzania.

Analiza porównawcza różnych długości fali lasera

Generator lasera CO2

Opisać

Generator lasera CO2 ma długość fali roboczej 10,6 mikronów, co jest typem lasera o długiej długości fali i jest głównie używany do cięcia i obróbki materiałów niemetalowych. Ze względu na swoje wydajne właściwości przesyłu energii, generatory lasera CO2 są szeroko stosowane w obróbce materiałów niemetalowych, takich jak drewno, plastik, szkło, papier i skóra, szczególnie w branży reklamowej i dekoracji wnętrz.

Cechy

- Wysoka absorpcja materiałów niemetalicznych: Długość fali generatora lasera CO2 jest odpowiednia do obróbki materiałów niemetalicznych. Takie materiały mają wysoką absorpcję laserów o długiej długości fali, więc wydajność konwersji energii jest doskonała. Dzięki temu generator lasera CO2 jest idealnym wyborem do cięcia i grawerowania materiałów takich jak akryl, drewno i skóra.

- Duża prędkość cięcia: Podczas obróbki materiałów niemetalowych prędkość cięcia generatora lasera CO2 jest stosunkowo duża, zwłaszcza podczas cięcia cienkich płyt i miękkich materiałów, dzięki czemu zadanie można wykonać szybko i wydajnie.

- Słaby efekt cięcia materiałów metalowych: Generatory laserowe CO2 nie nadają się do cięcia i spawania materiałów metalowych ze względu na niską szybkość absorpcji metali w porównaniu z laserami długofalowymi o długości fali 10,6 mikrona. Chociaż szybkość absorpcji można zwiększyć, pokrywając powierzchnię metalu warstwą absorpcyjną, efekt i wydajność nadal nie są tak dobre, jak w przypadku generatorów laserowych o krótkiej długości fali, stosowanych specjalnie do obróbki metali.

- Powszechnie stosowane w przetwórstwie niemetalowym, np. przy cięciu i grawerowaniu materiałów takich jak plastik, papier, guma, tkanina itp.; szeroko stosowane w produkcji billboardów, opakowań, odzieży i innych gałęziach przemysłu.

- Obszary zastosowań: Generatory laserowe CO2 są szeroko stosowane w obróbce materiałów niemetalowych, np. w przemyśle reklamowym, rzemiośle, dekoracji wnętrz, elektronice i elektryce itp. Ich wyjątkowa wydajność w przypadku materiałów elastycznych sprawia, że mają one dużą wartość użytkową w tych obszarach.

Generator lasera światłowodowego

Opisać

Generator lasera światłowodowego ma długość fali roboczej 1,06 mikrona i jest najczęściej używanym generatorem lasera krótkofalowego w przemysłowych zastosowaniach cięcia laserowego. Generatory lasera światłowodowego są szczególnie odpowiednie do cięcia i obróbki materiałów metalowych, a dzięki wysokiemu współczynnikowi konwersji fotoelektrycznej wyróżniają się oszczędnością energii i ochroną środowiska. Generatory lasera światłowodowego mają wysoką gęstość energii i mogą dokładnie ciąć grube materiały metalowe.

Cechy

- Wysoka wydajność cięcia: Generatory laserów światłowodowych mają niezwykle wysoką gęstość energii i mogą szybko koncentrować energię na powierzchni metalu, aby osiągnąć wydajne cięcie. Niezależnie od tego, czy jest to cienka blacha metalowa, czy grubsza płyta stalowa, generatory laserów światłowodowych mogą zapewnić szybkie i precyzyjne rezultaty cięcia. Zwłaszcza w przypadku stali nierdzewnej, stali węglowej, stopu aluminium i innych materiałów, ich prędkość cięcia i jakość mają znaczące zalety.

- Niskie zużycie energii i niskie koszty konserwacji: Wydajność konwersji fotoelektrycznej generatora lasera światłowodowego może osiągnąć ponad 30%. W porównaniu z innymi typami generatorów laserowych, strata energii jest niższa, więc koszty eksploatacji są bardziej ekonomiczne. Ponadto generator lasera światłowodowego przyjmuje transmisję całkowicie światłowodową, nie wymaga skomplikowanej regulacji soczewek optycznych i wymaga mniej codziennej konserwacji.

- Wysoka cena sprzętu: Chociaż generatory laserowe światłowodowe mają wiele zalet pod względem wydajności, ich początkowy koszt zakupu jest stosunkowo wysoki, zwłaszcza dla małych firm, inwestycja w sprzęt jest ważnym czynnikiem. Jednak wraz z rozwojem technologii i stopniowym spadkiem kosztów sprzętu, opłacalność generatorów laserowych światłowodowych stale się poprawia.

- Idealny wybór do obróbki metali: Generatory laserów światłowodowych są szczególnie przydatne do cięcia, spawania i znakowania materiałów metalowych i są szeroko stosowane w przemyśle motoryzacyjnym, lotniczym, maszynach precyzyjnych i innych dziedzinach.

- Obszary zastosowań: Generatory laserów światłowodowych są głównym sprzętem w dziedzinie obróbki metali i są szeroko stosowane w takich branżach jak produkcja samochodów, przemysł lotniczy, produkcja urządzeń gospodarstwa domowego i obróbka blach. Mają niezastąpione zalety, szczególnie w scenariuszach przemysłowych wymagających wysokiej precyzji i szybkiego przetwarzania.

Generator laserowy Nd

Opisać

Długość fali roboczej generatora lasera Nd (generator lasera YAG z domieszką Nd) wynosi 1,064 mikrona, co jest podobne do długości fali generatora lasera światłowodowego. Ze względu na dobre właściwości impulsowe generator lasera Nd nadaje się do określonych zastosowań w zakresie obróbki precyzyjnej, takich jak znakowanie, spawanie i cięcie. W przeciwieństwie do generatorów lasera światłowodowego, generator lasera Nd jest bardziej skuteczny w określonych zastosowaniach, zwłaszcza w lokalnym przetwarzaniu tworzyw sztucznych i metali.

Cechy

- Silne zdolności cięcia: Chociaż nie są tak wydajne i szeroko stosowane jak generatory laserów światłowodowych, impulsowy laser generatorów laserowych Nd może zapewnić wysoką energię szczytową, która jest odpowiednia do precyzyjnego cięcia i mikroobróbki metali, tworzyw sztucznych i innych materiałów. Może ciąć grube materiały metalowe w warunkach wysokiej intensywności, szczególnie w precyzyjnych procesach, takich jak znakowanie i wiercenie na powierzchni materiałów metalowych.

- Niska wydajność: W porównaniu z generatorami laserów światłowodowych, wydajność konwersji fotoelektrycznej generatorów laserowych Nd jest niższa, zwykle tylko 2%-10%, więc ich zużycie energii operacyjnej jest stosunkowo wysokie. Ta cecha sprawia, że generatory laserowe Nd nadają się do niektórych konkretnych scenariuszy przetwarzania, a nie do dużych, wydajnych linii produkcyjnych.

- Nadaje się do specjalnych zastosowań: Ze względu na doskonałe właściwości impulsowe, generatory laserowe Nd mają wyjątkowe zalety w zastosowaniach wymagających wysokiej precyzji i specjalnej kontroli impulsów. Są one głównie stosowane w spawaniu metali, wierceniu, precyzyjnym znakowaniu i innych dziedzinach, szczególnie w sytuacjach, w których wymagana jest wysoka dokładność obróbki i jakość powierzchni.

- Obszary zastosowań: Generatory laserowe Nd są szeroko stosowane w dziedzinach przetwarzania o wysokiej precyzji, takich jak produkcja produktów elektronicznych, przetwarzanie urządzeń medycznych, naprawa form i inne branże. Ponadto są one powszechnie stosowane w spawaniu i znakowaniu metali w przemyśle lotniczym i kosmicznym oraz odgrywają rolę w scenariuszach przetwarzania precyzyjnego, które wymagają wysokiej gęstości energii.

Różne typy generatorów laserowych mają swoje własne unikalne zalety w zastosowaniach cięcia ze względu na ich różne długości fal roboczych. Generatory laserowe CO2 są bardziej odpowiednie do obróbki materiałów niemetalicznych, generatory laserowe światłowodowe są gwiazdami w dziedzinie obróbki metali, o wysokiej wydajności i niskim zużyciu energii, a generatory laserowe Nd mają miejsce w precyzyjnej obróbce ze względu na ich charakterystykę impulsową. Zgodnie ze specyficznymi wymaganiami przetwarzania i charakterystyką materiału, wybór odpowiedniej długości fali lasera i typu generatora laserowego może znacznie poprawić wydajność cięcia i jakość obróbki.

Strategia optymalizacji wyboru długości fali lasera

W cięciu laserowym bardzo ważne jest wybranie odpowiedniej długości fali lasera, która nie tylko wpływa na jakość cięcia, ale także bezpośrednio determinuje wydajność przetwarzania, opłacalność i ogólne wykorzystanie energii. Optymalizacja wyboru długości fali lasera może pomóc firmom osiągnąć wydajną produkcję przy jednoczesnym zminimalizowaniu kosztów operacyjnych. Poniższe informacje zostaną szczegółowo przeanalizowane pod wieloma względami, takimi jak właściwości materiału, wydajność cięcia, transmisja wiązki i kontrola kosztów.

Rodzaj materiału i rozważania na temat grubości

Istnieją znaczne różnice w szybkości absorpcji lasera przez różne materiały, więc przy wyborze odpowiedniej długości fali lasera należy najpierw wziąć pod uwagę rodzaj i grubość materiału, który ma być przetwarzany. Im krótsza długość fali lasera, tym wyższe stężenie energii i tym bardziej nadaje się do cięcia materiałów o dużej gęstości, takich jak metal. Lasery o dłuższej długości fali, takie jak lasery CO2, są bardziej odpowiednie do cięcia materiałów niemetalicznych, takich jak drewno, akryl, skóra itp.

- Materiały metalowe: Materiały metalowe, takie jak stal, aluminium, stal nierdzewna itp., zazwyczaj lepiej absorbują lasery o krótkiej długości fali (takie jak lasery światłowodowe i lasery Nd). Materiały te mogą skutecznie absorbować lasery o długości fali około 1 mikrona, co powoduje szybki efekt topienia, dzięki czemu proces cięcia jest płynniejszy i bardziej wydajny. Generatory laserów światłowodowych są szczególnie odpowiednie do cięcia metali i mogą szybko przetwarzać grubsze arkusze metalu oraz zapewniać dobrą jakość cięcia.

- Materiały niemetaliczne: W przypadku materiałów niemetalicznych, takich jak tworzywa sztuczne, drewno, szkło i materiały organiczne, bardziej idealna jest długa długość fali (10,6 mikronów) generatora lasera CO2. Laser CO2 ma wysoką szybkość absorpcji energii podczas obróbki materiałów niemetalicznych, co pozwala na skuteczne osiągnięcie szybkiego cięcia i grawerowania. Szczególnie w przypadku cieńszych materiałów niemetalicznych dokładność obróbki laserem CO2 jest wyższa, krawędzie tnące są gładkie, a możliwość odkształcenia materiału jest zmniejszona.

- Grubość materiału: Grubość materiału jest również ważnym czynnikiem przy wyborze długości fali lasera. W przypadku grubszych materiałów lasery o krótkiej długości fali (takie jak lasery światłowodowe) zazwyczaj mają większe możliwości penetracji, mogą zapewnić silniejsze możliwości ogniskowania i poprawić wydajność przetwarzania. W przypadku cienkich materiałów wybór umiarkowanej długości fali może zapobiec nadmiernej ablacji i utrzymać jakość krawędzi tnącej.

Strategie maksymalizujące wydajność i jakość cięcia

Wybierając odpowiednią długość fali lasera zgodnie z charakterystyką materiału, można znacznie poprawić wydajność i jakość cięcia. Dwa główne cele cięcia laserowego to prędkość cięcia i jakość cięcia, a właściwy wybór długości fali może osiągnąć równowagę między nimi.

- Optymalizacja prędkości cięcia: Lasery krótkofalowe (takie jak lasery światłowodowe) mają wysoką gęstość energii i mogą szybko nagrzewać powierzchnię materiałów metalowych i szybko kończyć cięcie. Ta cecha jest szczególnie ważna w obróbce materiałów metalowych, ponieważ wyższe prędkości cięcia oznaczają krótsze cykle produkcyjne i wyższą wydajność produkcji. Podobnie w przypadku materiałów niemetalowych lasery CO2 mogą szybko ciąć cieńsze materiały i zwiększać wydajność produkcji.

- Poprawiona jakość cięcia: Lasery o krótszych długościach fal zwykle wytwarzają mniejsze strefy wpływu ciepła (HAZ), co pomaga zmniejszyć odkształcenie termiczne materiałów i zapewnia płaskość i gładkość krawędzi cięcia. Szczególnie w scenariuszach precyzyjnego przetwarzania, takich jak produkcja produktów elektronicznych, precyzyjny wybór długości fali lasera ma kluczowe znaczenie dla poprawy jakości gotowych produktów.

Znaczenie optyki adaptacyjnej i systemów dostarczania wiązki

Optyka adaptacyjna i wydajne systemy dostarczania wiązki odgrywają ważną rolę w procesie cięcia laserowego. Nie tylko poprawiają zdolność ogniskowania lasera, ale także dokonują korekt w czasie rzeczywistym na podstawie charakterystyki powierzchni różnych materiałów, aby zapewnić stabilność i dokładność cięcia.

- Zalety optyki adaptacyjnej: Optyka adaptacyjna może dostosować kształt i położenie ogniska wiązki laserowej zgodnie z warunkami pracy generatora laserowego i charakterystyką materiału, poprawiając w ten sposób wydajność i jakość cięcia. Technologia ta jest szczególnie skuteczna podczas obróbki materiałów o nieregularnych powierzchniach lub dużych różnicach grubości. Może automatycznie regulować ogniskowanie, dzięki czemu laser zawsze utrzymuje najlepszy rozkład energii, unikając w ten sposób zmniejszenia dokładności cięcia z powodu przesunięcia ogniska.

- Rola układu transmisji wiązki: Wydajny układ transmisji wiązki może przesyłać wiązkę lasera na powierzchnię roboczą z minimalną stratą. Metoda transmisji lasera (taka jak transmisja światłowodowa i transmisja w wolnej przestrzeni) wpłynie na wydajność transmisji energii lasera. Całkowicie światłowodowa metoda transmisji generatora lasera światłowodowego znacznie zmniejsza straty energii, co czyni go szczególnie wyjątkowym w transmisji na duże odległości. Jednocześnie doskonały układ transmisji może zmniejszyć rozpraszanie i dyfrakcję wiązki lasera, zapewniając koncentrację energii po skupieniu lasera, co poprawia dokładność cięcia.

Rozważania na temat opłacalności i efektywności energetycznej

Wybór odpowiedniej długości fali lasera może nie tylko poprawić jakość cięcia, ale także skutecznie obniżyć koszty produkcji i zużycie energii w długoterminowych operacjach. Rodzaj generatora laserowego, wydajność konwersji fotoelektrycznej i koszty operacyjne sprzętu będą miały bezpośredni wpływ na całkowity koszt produkcji.

- Optymalizacja efektywności energetycznej: Różne typy generatorów laserowych mają duże różnice w efektywności konwersji energii. Efektywność konwersji fotoelektrycznej generatorów laserów światłowodowych wynosi aż 30%-40%, co jest znacznie więcej niż 10% generatorów laserów CO2. Oznacza to, że w tych samych warunkach przetwarzania generatory laserów światłowodowych mogą wykonać więcej pracy przy mniejszym zużyciu energii, co nie tylko pomaga obniżyć koszty energii elektrycznej, ale także zmniejsza potrzebę rozpraszania ciepła przez urządzenia i poprawia ogólną stabilność systemu.

- Niższe koszty konserwacji: Metoda transmisji wiązki w generatorach laserów światłowodowych i generatorach laserów Nd jest bardziej stabilna i niezawodna niż w generatorach laserów CO2, co zmniejsza zależność od złożonych systemów optycznych, dzięki czemu częstotliwość konserwacji i koszty konserwacji są niższe. Ponadto, niezużywalna konstrukcja generatorów laserów światłowodowych sprawia, że są one bardziej opłacalne w długoterminowej eksploatacji.

- Początkowy koszt wyposażenia i długoterminowy zwrot: Chociaż początkowa inwestycja w wyposażenie generatorów laserów światłowodowych jest stosunkowo wysoka, ich wysoka wydajność i niskie zużycie energii zapewniają znaczną przewagę kosztową w długoterminowej eksploatacji. Cena wyposażenia generatora lasera CO2 jest niższa i nadaje się do szerokiego zakresu zastosowań materiałów niemetalowych, ale wymaga większych nakładów na materiały eksploatacyjne i konserwację.

W cięciu laserowym optymalny wybór długości fali bezpośrednio wpływa na wydajność przetwarzania, jakość cięcia i opłacalność. Poprzez racjonalną analizę rodzaju, grubości, wymagań produkcyjnych i innych czynników materiału, wybór najbardziej odpowiedniej długości fali lasera, w połączeniu z optyką adaptacyjną i wydajnym systemem transmisji wiązki, może nie tylko znacznie poprawić wydajność produkcji, ale także obniżyć koszty operacyjne i zmaksymalizować ogólne korzyści przedsiębiorstwa. W wysoce konkurencyjnym nowoczesnym przemyśle produkcyjnym elastyczne wykorzystanie tych strategii optymalizacji pomoże firmom uzyskać znaczące przewagi konkurencyjne w technologii cięcia laserowego.

Podsumować

Rola długości fali lasera w cięciu laserowym jest kluczowa i bezpośrednio wpływa na precyzję, wydajność i jakość cięcia. Różne materiały mają różne właściwości absorpcyjne dla laserów o różnych długościach fali. Dlatego zrozumienie właściwości różnych długości fali lasera jest kluczem do optymalizacji efektu cięcia. Poprzez właściwy dobór długości fali lasera można zapewnić najlepszy efekt cięcia dla określonego materiału, niezależnie od tego, czy jest to metal, niemetal czy materiał kompozytowy. Optymalizacja doboru długości fali lasera może nie tylko poprawić jakość cięcia, ale także zmniejszyć strefę wpływu ciepła i odkształcenia podczas procesu produkcji, poprawić wykończenie powierzchni i osiągnąć precyzyjną kontrolę szerokości nacięcia i stożka. Ponadto odpowiedni dobór długości fali lasera może poprawić wydajność cięcia, zmniejszyć zużycie energii i obniżyć ogólne koszty produkcji. W połączeniu z technologią optyki adaptacyjnej i wydajnymi systemami transmisji wiązki wydajność lasera można dodatkowo zoptymalizować, aby zapewnić ciągłą poprawę procesu cięcia i wydajną pracę produkcji. Ostatecznie, dzięki głębokiemu zrozumieniu i optymalizacji zastosowania długości fal laserowych, przemysł wytwórczy może lepiej sprostać różnym potrzebom przetwórczym, promując w ten sposób ciągły rozwój technologii cięcia laserowego, zwiększając konkurencyjność rynku i rozszerzając możliwości przyszłych zastosowań laserów.

Wybór odpowiedniej długości fali lasera jest kluczem do zapewnienia wydajności i jakości cięcia. Dzięki bogatemu doświadczeniu w branży i wsparciu technicznemu AccTek może pomóc Ci łatwo określić i wybrać długość fali lasera, która najlepiej odpowiada Twoim potrzebom przetwarzania. Nasz wysokiej jakości sprzęt laserowy nie tylko zapewnia doskonałą wydajność cięcia, ale także zapewnia stabilne gwarancje obsługi posprzedażowej, aby zapewnić Ci bezproblemową produkcję. Niezależnie od tego, czy chodzi o obróbkę materiałów metalowych lub niemetalowych, czy też o złożone potrzeby dostosowywania, AccTek może zapewnić Ci najlepsze rozwiązanie. Skontaktuj się z nami już teraz, aby zwiększyć wydajność i dokładność swojego procesu produkcyjnego!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe