Podstawowa wiedza na temat technologii lasera CO2

Co to jest generator lasera CO2?

Zasada działania generatora lasera CO2

Generatory lasera CO2 działają w oparciu o zasadę emisji wymuszonej. Oto uproszczony podział procesu:

- Medium laserowe: Medium aktywne w generatorze lasera CO2 to mieszanina dwutlenku węgla, azotu i innych gazów. Ośrodek ten jest wzbudzany przy użyciu zewnętrznego źródła energii, zwykle wyładowania elektrycznego, w celu wytworzenia inwersji obsadzeń, w której więcej atomów znajduje się w stanie wzbudzonym niż w stanie podstawowym.

- Rezonator: Rezonator optyczny składa się z luster znajdujących się na obu końcach lampy laserowej, które ograniczają fotony i odbijają je tam i z powrotem, co dodatkowo stymuluje wzbudzone atomy, emitując w ten sposób spójne światło.

- Tworzenie wiązki laserowej: Lustro w rezonatorze częściowo odbija światło, umożliwiając ucieczkę światła. Uciekające światło tworzy wiązkę lasera, którą można następnie skupić i skierować.

Długość fali lasera CO2

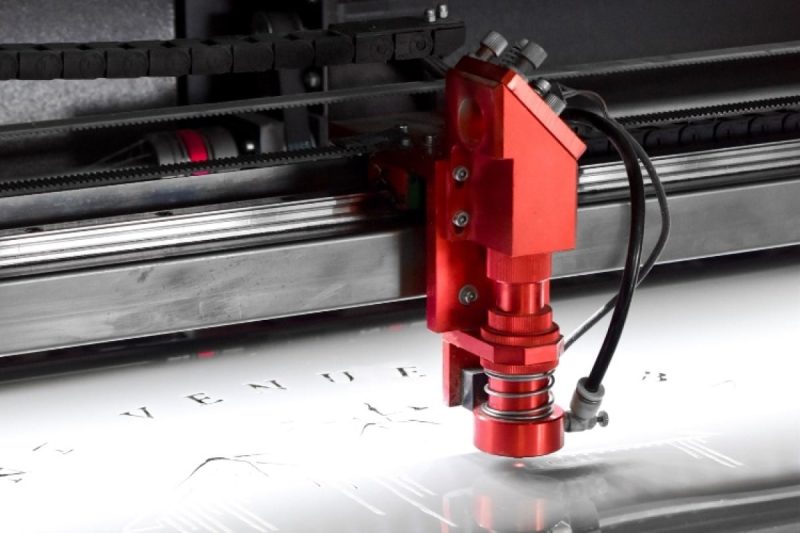

Skład maszyny do cięcia laserem CO2

Maszyna do cięcia laserem CO2 składa się z kilku podstawowych elementów:

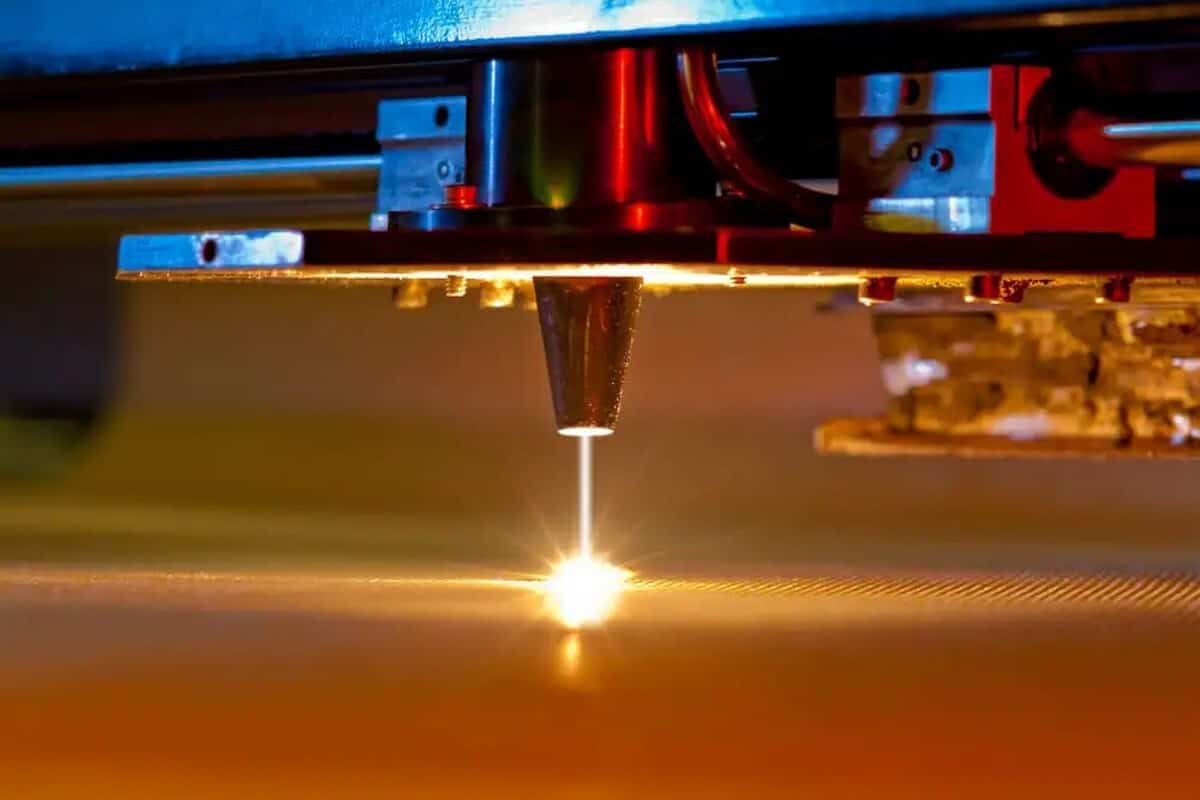

- Generator laserowy: Tutaj generowana jest wiązka laserowa, która zawiera mieszaninę gazowego dwutlenku węgla i składników odpowiedzialnych za wzbudzanie gazu i wytwarzanie wiązki laserowej.

- Optyka: Optyka lasera, w tym lustra i soczewki, służy do precyzyjnego skupiania i kierowania wiązki lasera na obrabiany przedmiot. Właściwe ustawienie i skupienie pomagają w wykonywaniu precyzyjnych cięć, a jakość i wydajność optyki również odgrywają kluczową rolę w procesie cięcia.

- Zasilanie: Zasilacz dostarcza energię elektryczną niezbędną do wzbudzenia mieszaniny gazów w rurze lasera CO2, określając w ten sposób moc wyjściową lasera.

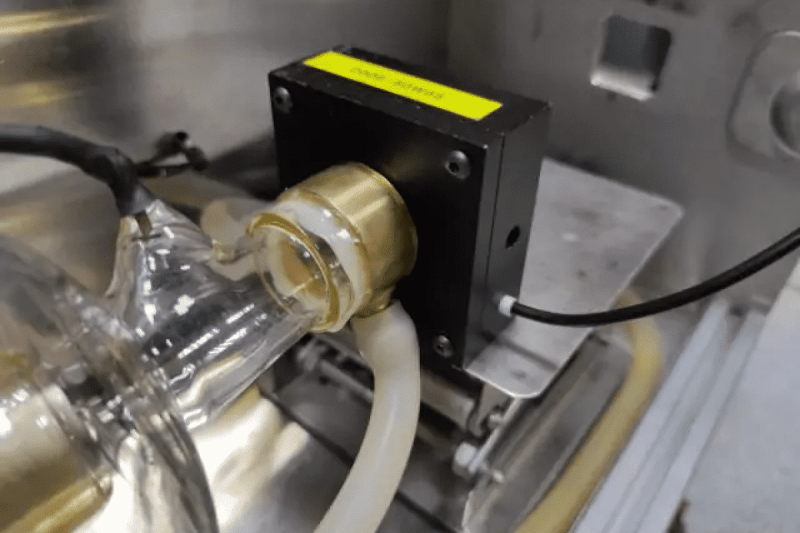

- Układ chłodzenia: Aby zapobiec przegrzaniu i utrzymać stabilną wydajność lasera, maszyna do cięcia laserem CO2 posiada wbudowany układ chłodzenia.

- Stół roboczy: Obrabiany przedmiot jest zwykle montowany na ruchomym stole roboczym, który można ustawić w płaszczyźnie XY. Możliwość przesuwania obrabianego przedmiotu umożliwia kompleksowe i precyzyjne cięcia.

- System wspomagania gazem: Niektóre maszyny do cięcia laserowego wykorzystują gazy, takie jak tlen lub azot, do wspomagania procesu cięcia. Gaz ten wydmuchuje stopiony materiał i zwiększa wydajność cięcia.

- System sterowania: Komputerowy system sterowania zarządza mocą, prędkością i innymi parametrami generatora laserowego. Kieruje także ruchem głowicy lasera i steruje procesem cięcia.

Moc wyjściowa generatora lasera CO2

Regulacja mocy

Czynniki wpływające na moc wyjściową

Na moc wyjściową systemu laserowego CO2 wpływa kilka czynników. Niektóre główne czynniki determinujące obejmują:

- Konstrukcja tuby laserowej: Fizyczna konstrukcja i struktura tuby laserowej odgrywają kluczową rolę w określaniu jej mocy wyjściowej, przy czym bardziej zaawansowane i wydajne konstrukcje zwykle zapewniają wyższą moc.

- Mieszanka gazowa: Skład mieszaniny gazowej dwutlenku węgla wpływa na wydajność generatora laserowego, a tym samym na jego moc wyjściową.

- Prąd: Ilość prądu przyłożonego do lampy laserowej będzie miała wpływ na stopień wzbudzenia gazu CO2, co z kolei wpływa na moc wyjściową generatora laserowego.

Wpływ mocy wyjściowej na zdolność cięcia

Prędkość cięcia

Jednym z najbardziej oczywistych efektów zwiększenia mocy lasera jest zwiększenie prędkości cięcia. W cięciu laserowym prędkość cięcia odnosi się do szybkości poruszania się głowicy lasera lub przedmiotu obrabianego, gdy laser jest aktywowany. Zazwyczaj wyższa moc lasera pozwala na większe prędkości cięcia. Zależność tę można zrozumieć poprzez kilka kluczowych czynników:

- Grubość materiału: Grubość ciętego materiału będzie miała znaczący wpływ na prędkość cięcia. Ogólnie rzecz biorąc, grubsze materiały można stabilnie ciąć jedynie przy użyciu lasera o większej mocy, co również będzie miało wpływ na prędkość cięcia laserem.

- Intensywność wiązki: Wyższa moc oznacza większą intensywność wiązki. Wyższa wytrzymałość skutkuje efektywniejszą absorpcją materiału i szybszym odparowaniem lub topnieniem, a tym samym przyspiesza proces cięcia.

- Optymalna równowaga: osiągnięcie najlepszej równowagi pomiędzy mocą i szybkością cięcia ma kluczowe znaczenie. Nadmierne zwiększenie mocy może spowodować uszkodzenie materiału, nadmierną szerokość nacięcia (szerokość cięcia) i większe ryzyko odkształcenia, szczególnie w przypadku cieńszych materiałów.

- Uwagi dotyczące szybkości skrawania: Chociaż zwiększanie mocy może zwiększyć prędkość skrawania, ważne jest również zrównoważenie szybkości i jakości. Nadmierna moc może spowodować spalenie materiału, nadmierne stopienie i deformację. Znalezienie właściwej równowagi pomaga osiągnąć dużą prędkość cięcia bez pogorszenia jakości cięcia.

Jakość cięcia

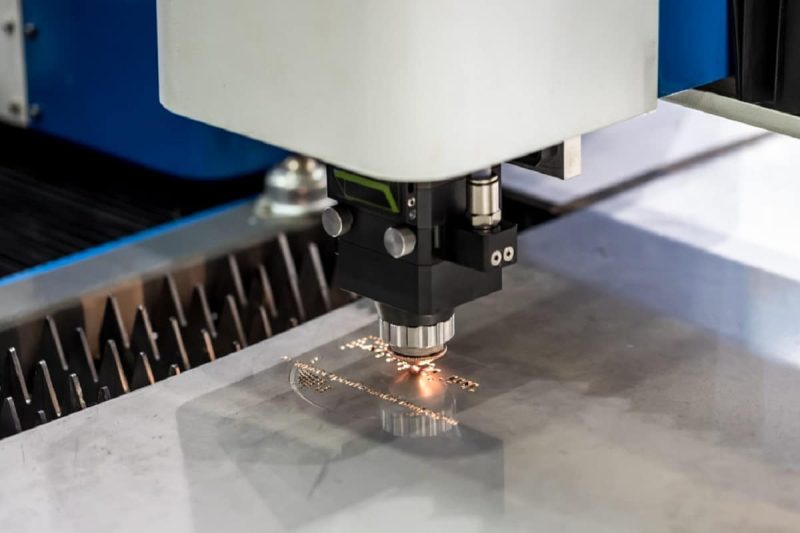

Moc wyjściowa lasera może znacząco wpłynąć na jakość cięcia. Wyższe poziomy mocy zazwyczaj zapewniają gładsze, czystsze cięcia z mniejszą liczbą defektów. Jakość cięcia ocenia się na podstawie takich czynników, jak chropowatość krawędzi, strefa wpływu ciepła i obecność żużlu (ponownie zestalonego materiału) na ciętej krawędzi.

- Gładkie, precyzyjne cięcia: wyższa moc pomaga uzyskać gładsze i bardziej precyzyjne cięcia. Dzięki większej mocy laser może zachować skupienie i równomiernie dostarczać energię na powierzchnię materiału, co zapewnia czyste, proste i wyraźne cięcia.

- Strefa wpływu ciepła: Strefa wpływu ciepła (HAZ) to obszar wokół cięcia, w którym temperatura wzrasta podczas procesu cięcia. Lasery o większej mocy mogą wytwarzać większe strefy wpływu ciepła (HAZ) na krawędziach materiału ze względu na zwiększony pobór energii. Należy to wziąć pod uwagę, szczególnie w zastosowaniach, w których krytyczna jest minimalna strefa wpływu ciepła.

- Szerokość szczeliny: Na szerokość szczeliny (zwanej nacięciem) wpływa moc. Większa moc może nieznacznie poszerzyć cięcie, co jest korzystne w niektórych zastosowaniach, ponieważ zmniejsza ryzyko sklejania się materiału podczas procesu cięcia.

- Wykrawanie i perforowanie: Wykrawanie i perforowanie to procesy tworzenia otworów w materiałach. Większa moc jest korzystna przy wykrawaniu i przekłuwaniu, ponieważ umożliwia szybsze i czystsze tworzenie otworów. Jest to szczególnie ważne w zastosowaniach, w których wykrawanie lub perforacja stanowi integralną część produktu końcowego, np. przy tworzeniu szalunków lub systemów filtracyjnych.

Kompatybilność materiałowa

Moc wyjściowa generatora lasera CO2 wpływa bezpośrednio na zakres materiałów, które można efektywnie przetwarzać. Generatory laserowe o większej mocy mogą obsługiwać szerszą gamę materiałów, w tym substancje grubsze i bardziej odporne na ciepło. Ta wszechstronność jest szczególnie korzystna dla warsztatów i producentów pracujących z różnymi materiałami.

- Cięcie wielu materiałów: generatory lasera CO2 o dużej mocy są w stanie ciąć wiele materiałów na jednej maszynie, eliminując potrzebę wielokrotnych ustawień i zmian sprzętu.

- Rozszerzone obszary zastosowań: Wzrost mocy rozszerza obszary zastosowań, od precyzyjnego cięcia cienkich materiałów po cięcie z dużymi obciążeniami grubych metali.

Zakres materiałów przetwarzalnych

Cięcie laserowe nadaje się do różnych materiałów, każdy ma swoje właściwości i wymagania. Moc wyjściowa generatora lasera CO2 ma ogromny wpływ na zakres materiałów, które można efektywnie ciąć. Różne materiały wymagają różnych poziomów mocy, aby zapewnić efektywne cięcie:

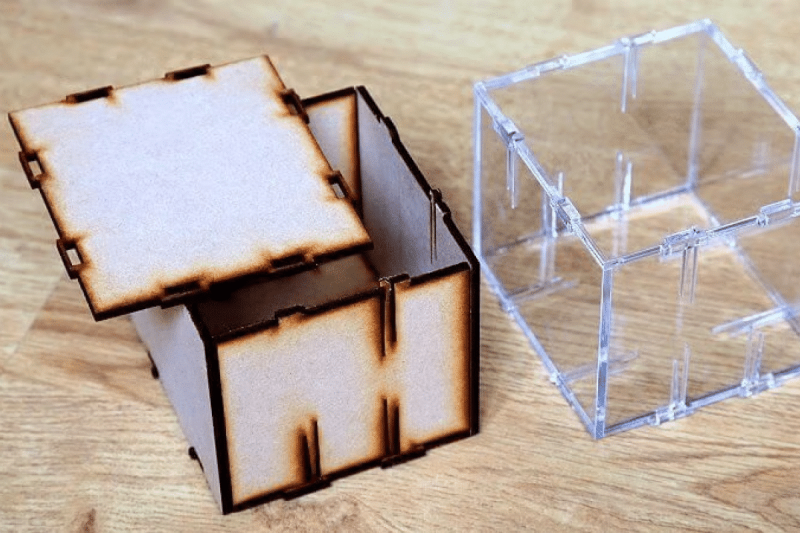

- Zastosowania o małej mocy: w przypadku cienkich i stosunkowo małej gęstości materiałów, takich jak papier, tektura i niektóre tworzywa sztuczne, generatory lasera CO2 o niższej mocy są wystarczające do czystych i precyzyjnych cięć.

- Zastosowania o średniej mocy: Materiały takie jak akryl, drewno i cieńsze metale wymagają umiarkowanego poziomu mocy do skutecznego cięcia, a moc lasera można regulować w celu optymalizacji szybkości i jakości.

- Zastosowania o dużej mocy: grubsze metale, ceramika i materiały kompozytowe często wymagają generatora lasera CO2 o dużej mocy, aby skutecznie przeciąć materiał. Możliwość wytwarzania większej mocy poszerza zakres materiałów możliwych do obróbki.

Związek między rodzajem materiału a mocą lasera

Absorpcja materiału

Grubość materiału

Gęstość materiału

Odblaskowość materiału

Odblaskowość materiału

Przewodność cieplna materiału

Temperatura topnienia materiału i temperatura parowania

Reakcja materiału na ciepło

Straty materialne

Dokładność materiału

Bezpieczeństwo materialne

Czynniki wpływające na wybór generatora lasera CO2

Typ materiału

Grubość materiału

Zmniejsz wymagania jakościowe

Dawać

Ograniczenia budżetowe

Efektywności energetycznej

Konserwacja i łatwość serwisowania

Środki ostrożności

Bezpieczeństwo lasera ma kluczowe znaczenie w każdym środowisku, w którym działają maszyny do cięcia laserem CO2. Przecinarki laserowe o większej mocy mogą stwarzać większe ryzyko dla operatorów, osób postronnych i samego sprzętu.

- Ochrona oczu: Promienie lasera, zwłaszcza wiązki lasera o dużej mocy, mogą powodować poważne uszkodzenie oczu, a nawet ślepotę. Wszystkie osoby znajdujące się w pobliżu maszyn do cięcia laserem CO2 powinny nosić odpowiednią ochronę oczu, taką jak laserowe okulary lub gogle ochronne.

- Bezpieczeństwo materiałów: Niektóre materiały mogą wytwarzać szkodliwe opary lub cząstki podczas cięcia lub grawerowania za pomocą maszyny do cięcia laserem CO2. Systemy laserowe dużej mocy mogą wymagać większej przestrzeni i lepszej wentylacji ze względu na zwiększoną produkcję ciepła i gazu. Odpowiednie systemy wentylacji i filtracji powietrza pomagają zapewnić bezpieczeństwo operatorów i środowiska pracy.

- Bezpieczeństwo sprzętu: Maszyny do cięcia laserowego powinny być wyposażone w zabezpieczenia, takie jak blokady i przyciski zatrzymania awaryjnego, aby zapobiec wypadkom i chronić operatora.

Podsumować

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.