Wyzwania i ograniczenia technologii cięcia laserem światłowodowym

Technologia cięcia laserem światłowodowym jest szeroko stosowana w nowoczesnej produkcji. Dzięki swoim zaletom wysokiej wydajności, wysokiej precyzji i możliwości dostosowania do różnych materiałów stała się podstawową technologią przetwarzania w wielu branżach. Jednak w praktyce cięcie laserem światłowodowym nadal napotyka szereg wyzwań, w tym trudności w cięciu materiałów silnie odblaskowych, wydajność obróbki grubych materiałów i ograniczenia techniczne, takie jak jakość krawędzi i kontrola tolerancji. W tym artykule szczegółowo zbadamy te wyzwania i przedstawimy odpowiednie rozwiązania, aby pomóc firmom zoptymalizować efekt zastosowania cięcia laserem światłowodowym.

Oprócz wyzwań technicznych artykuł podkreśla również ograniczenia w zakresie środowiska, bezpieczeństwa, konserwacji sprzętu i kosztów. Dzięki innowacjom technologicznym, zoptymalizowanym procesom produkcyjnym i regularnej konserwacji sprzętu firmy mogą skutecznie poprawić jakość cięcia i wydajność działania sprzętu, zmniejszyć wskaźniki awaryjności i wydłużyć żywotność sprzętu. Ogólnie rzecz biorąc, rozwiązywanie wyzwań stojących przed technologią cięcia laserem światłowodowym i reagowanie na nie poprzez zarządzanie i innowacje technologiczne jest kluczem dla firm w celu zwiększenia produktywności, obniżenia kosztów i uzyskania przewagi konkurencyjnej.

Spis treści

Przegląd technologii cięcia laserem światłowodowym

Jak to działa

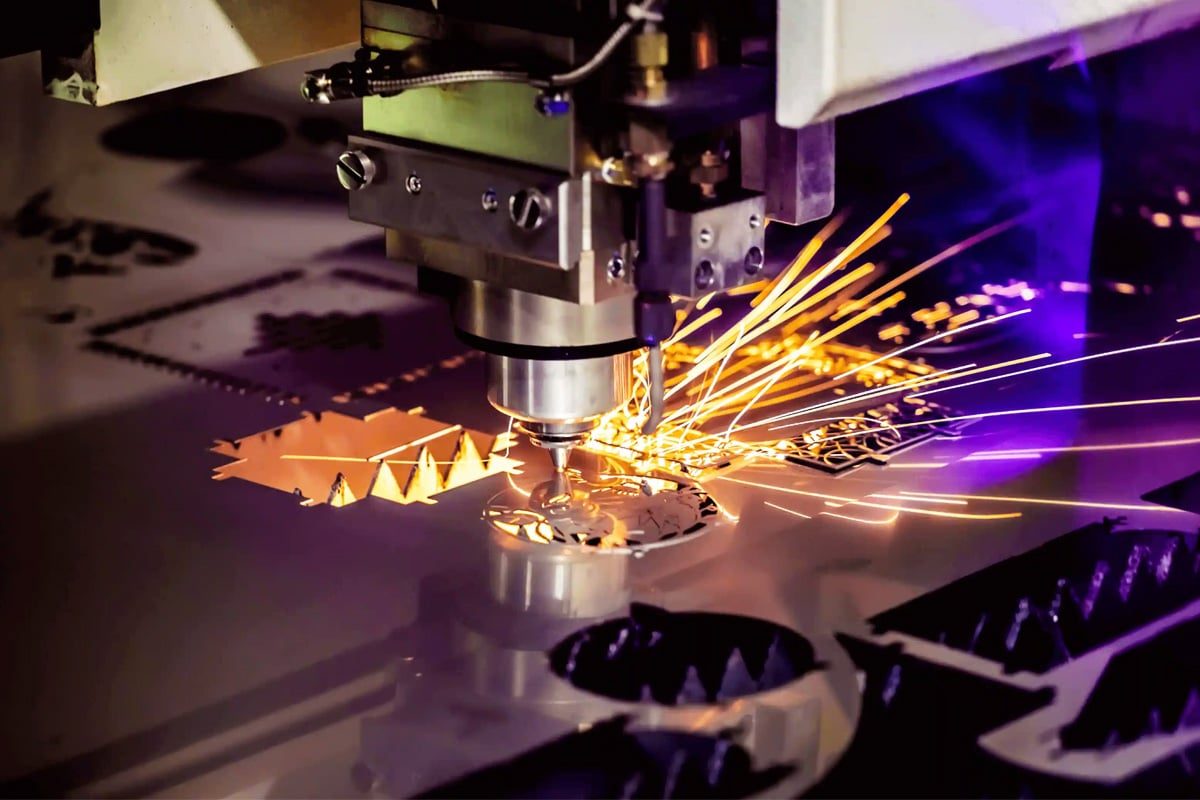

Cięcie laserem światłowodowym to technologia przetwarzania, która wykorzystuje wiązkę lasera o dużej gęstości mocy do cięcia materiałów metalowych i niemetalowych. Laser jest przesyłany do głowicy tnącej przez światłowód i skupiany na bardzo małym punkcie. Materiał jest szybko topiony lub odparowywany poprzez lokalne ogrzewanie, a stopiony materiał jest zdmuchiwany za pomocą gazów pomocniczych (takich jak tlen i azot), aby zakończyć cięcie.

Zalety

- Wysoka precyzja: Średnica skupionej wiązki laserowej jest wyjątkowo mała, co umożliwia precyzyjne cięcie skomplikowanych wzorów.

- Wysoka wydajność: Generator lasera światłowodowego charakteryzuje się wysoką wydajnością konwersji fotoelektrycznej i nadaje się do produkcji masowej.

- Szeroki zakres zastosowania: Nadaje się do cięcia różnych materiałów metalowych (takich jak stal węglowa, stal nierdzewna, aluminium i miedź).

- Niskie koszty konserwacji: Generator lasera światłowodowego nie wymaga żadnych materiałów eksploatacyjnych i charakteryzuje się długą żywotnością.

Typowe wyzwania i rozwiązania dla cięcia laserem światłowodowym

Technologia cięcia laserem światłowodowym stała się ważnym narzędziem w nowoczesnej produkcji dzięki wysokiej precyzji, wysokiej wydajności i szerokiej adaptowalności materiałów. Jednak w praktycznych zastosowaniach technologia ta nadal napotyka szereg wyzwań, takich jak trudność cięcia materiałów odblaskowych, ograniczenia obróbki grubych materiałów, kontrola jakości krawędzi i tolerancji, cięcie złożonych kształtów geometrycznych, problemy środowiskowe i bezpieczeństwa, konserwacja sprzętu i przestoje oraz wysokie koszty inwestycji. Głęboko analizujemy te powszechne wyzwania i dostarczamy praktyczne rozwiązania, aby pomóc firmom poprawić wydajność produkcji i zwrot z inwestycji, jednocześnie optymalizując jakość cięcia.

Materiały odblaskowe

Wyzwanie

Podczas cięcia materiałów silnie odbijających światło (takich jak aluminium i miedź) wysoka refleksyjność powierzchni materiału względem lasera może odbijać część energii do głowicy tnącej. Ciągłe odbicie może uszkodzić elementy optyczne, a nawet wpłynąć na stabilność i żywotność generatora laserowego. Dotyczy to w szczególności generatorów laserów światłowodowych, ponieważ ich wysoka gęstość mocy może zwiększać ryzyko uszkodzenia elementów optycznych.

Rozwiązanie

- Stosuj izolatory odblaskowe: Zainstaluj izolatory odblaskowe na ścieżce optycznej, aby chronić generator laserowy i elementy optyczne przed uszkodzeniem spowodowanym odbitym promieniowaniem laserowym.

- Optymalizacja parametrów lasera: zwiększenie absorpcji materiału i redukcja odbić poprzez dostosowanie częstotliwości lasera, gęstości mocy i położenia ogniska.

- Stosuj specjalistyczne generatory laserowe: Wybieraj generatory laserów światłowodowych przeznaczone specjalnie do cięcia materiałów silnie odblaskowych (np. generatory laserowe o specjalnych długościach fal).

- Obróbka powierzchni: Poddanie powierzchni materiału obróbce (np. poprzez powlekanie lub piaskowanie) w celu zmniejszenia współczynnika odbicia i poprawy absorpcji lasera.

Limit grubości materiału

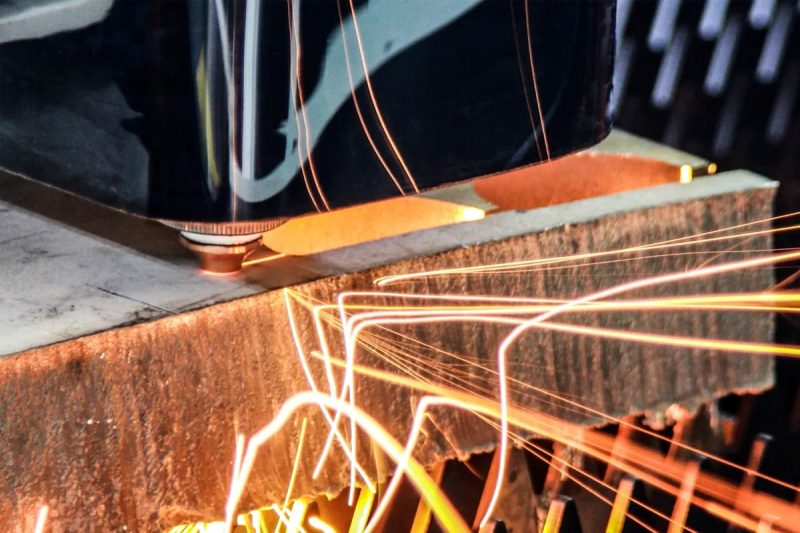

Wyzwanie

Gdy generator lasera światłowodowego tnie grube płyty (takie jak płyty stalowe lub aluminiowe o grubości przekraczającej 25 mm), wydajność cięcia jest znacznie zmniejszona, a krawędzie mogą być szorstkie i nieregularne. Wynika to z ograniczonej gęstości mocy wiązki laserowej, co utrudnia głęboką penetrację grubszych materiałów. Jednak teraz, gdy istnieją maszyny do cięcia laserowego o większej mocy, problem ten został rozwiązany.

Rozwiązanie

- Zwiększ moc lasera: Wybierz generator laserowy o większej mocy (np. 12 kW lub więcej), aby zwiększyć możliwość cięcia grubych materiałów.

- Optymalizacja parametrów cięcia: Dostosuj pozycję ogniskowania, prędkość cięcia oraz rodzaj i ciśnienie gazu pomocniczego, aby uzyskać głębszą penetrację i gładsze krawędzie cięcia.

- Cięcie schodkowe: Zmniejsz strefę wpływu ciepła w przypadku grubych płyt i popraw jakość cięcia poprzez wielokrotne cięcie lub wstępne dziurkowanie.

- Wybierz sprzęt odpowiedni do obróbki grubych płyt: Używaj sprzętu do cięcia laserowego ze specjalnie zaprojektowanymi głowicami tnącymi i systemami chłodzenia, przeznaczonymi specjalnie do obróbki grubych płyt.

Jakość i tolerancja krawędzi

Wyzwanie

Podczas procesu cięcia na krawędziach mogą pojawić się zadziory, nagromadzenie żużlu lub ślady przypalenia, co nie tylko wpływa na wygląd produktu, ale może również powodować komplikacje w późniejszej obróbce. Odchylenia dokładności i problemy z jakością krawędzi są szczególnie widoczne podczas cięcia z dużą prędkością lub cięcia specjalnych materiałów.

Rozwiązanie

- Dostosuj prędkość cięcia: Odpowiednio zmniejsz prędkość cięcia, aby mieć pewność, że laser będzie miał wystarczająco dużo czasu na ukończenie obróbki wysokiej jakości na ścieżce cięcia.

- Zoptymalizuj gaz pomocniczy: Użyj tlenu lub azotu o wysokiej czystości, aby poprawić czystość i gładkość krawędzi, jednocześnie ograniczając tworzenie się żużlu.

- Użyj zaawansowanej głowicy tnącej: Wybierz głowicę tnącą z funkcją automatycznej regulacji ostrości, aby regulować ostrość w czasie rzeczywistym i dostosowywać ją do różnych materiałów i zmian grubości.

- Regularna kalibracja sprzętu: zapewnienie dokładności sprzętu tnącego, w tym ustawienie wiązki laserowej i kalibracja poziomu platformy w celu zmniejszenia liczby błędów.

Złożone geometrie i projekty

Wyzwanie

Podczas cięcia złożonych wzorów (takich jak krzywe lub mikrootwory) trudniej jest kontrolować ścieżkę wiązki laserowej, co może powodować przegrzanie, odkształcenie lub utratę szczegółów. Jest to szczególnie widoczne w produkcji części wymagających wysokiej precyzji i wysokiej powtarzalności.

Rozwiązanie

- Uaktualnij oprogramowanie sterujące: Użyj oprogramowania CAD/CAM z możliwością precyzyjnego planowania ścieżek, aby zoptymalizować ścieżki cięcia i zmniejszyć gromadzenie się ciepła.

- Dostosuj parametry lasera: Zmniejsz gęstość mocy lub prędkość cięcia, aby mieć pewność, że materiał nie ulegnie odkształceniu na skutek przegrzania podczas cięcia.

- Użyj dysz o małej średnicy: Małe dysze pozwalają lepiej skupić wiązkę lasera i gazu pomocniczego, co pozwala sprostać wymogom cięcia skomplikowanych geometrii.

- Obróbka segmentowa: W przypadku szczególnie złożonych projektów cięcie należy wykonywać segmentowo, aby uniknąć deformacji lub utraty szczegółów spowodowanych koncentracją ciepła.

Zagadnienia dotyczące środowiska i bezpieczeństwa

Wyzwanie

Proces cięcia laserem światłowodowym generuje wysoką temperaturę, wiązki laserowe o dużej jasności i szkodliwy dym, co może zagrażać zdrowiu operatorów i bezpieczeństwu środowiska. Ponadto nieprawidłowo obsługiwane lasery dużej mocy mogą powodować wypadki.

Rozwiązanie

- Sprzęt zamknięty: Wybierz sprzęt do cięcia w trybie zamkniętym, aby mieć pewność, że laser i dym będą znajdować się w bezpiecznym obszarze.

- Zainstaluj system filtracji: Wyposaż się w wysokowydajne filtry dymu i urządzenia wentylacyjne, aby ograniczyć emisję szkodliwych gazów i cząstek stałych.

- Należy nosić sprzęt ochronny: Operatorzy muszą nosić okulary ochronne chroniące przed promieniowaniem laserowym i obsługiwać sprzęt w środowisku spełniającym normy.

- Ustanowić przepisy bezpieczeństwa: Opracować szczegółowe procedury operacyjne i konserwacyjne oraz zapewnić odpowiednie szkolenia pracownikom.

Konserwacja i przestoje

Wyzwanie

Maszyny do cięcia laserem światłowodowym mają wysokie wymagania dotyczące czystości środowiska i systemów chłodzenia. Kurz i zanieczyszczenia mogą powodować spadek wydajności sprzętu, a naprawy usterek wydłużą przestoje.

Rozwiązanie

- Regularnie czyść soczewki i elementy optyczne: zapobiegaj, aby kurz i brud nie wpływały na transmisję lasera.

- Sprawdź układ chłodzenia: upewnij się, że przepływ i temperatura chłodziwa mieszczą się w normalnym zakresie, aby zapobiec przegrzaniu generatora laserowego.

- Zarządzanie częściami zamiennymi: przygotuj części zamienne do podzespołów podatnych na awarie, aby ograniczyć przestoje spowodowane konserwacją.

- Konserwacja predykcyjna: korzystaj z inteligentnych systemów monitorowania, aby śledzić stan sprzętu w czasie rzeczywistym i z wyprzedzeniem identyfikować potencjalne problemy.

Rozważania dotyczące kosztów

Wyzwanie

Koszt zakupu urządzenia do cięcia laserem światłowodowym jest wysoki, a biorąc pod uwagę zapotrzebowanie na energię elektryczną i gaz pomocniczy podczas pracy, całkowity koszt może przekroczyć budżet niektórych firm.

Rozwiązanie

- Optymalizacja procesu produkcyjnego: zmniejszenie ilości odpadów materiałowych i poprawa wydajności poprzez rozsądną kolejność i układ cięć.

- Wybierz odpowiednią konfigurację: wybierz najbardziej opłacalny generator laserowy i urządzenia pomocnicze zgodnie z rzeczywistymi potrzebami, aby uniknąć przeinwestowania.

- Analiza długoterminowych korzyści: kompleksowo rozważ niskie koszty konserwacji i wysoką wydajność generatora lasera światłowodowego i potraktuj sprzęt jako długoterminową inwestycję produkcyjną.

Technologia cięcia laserem światłowodowym odgrywa ważną rolę w nowoczesnej produkcji, ale stawia również czoła szeregowi wyzwań, w tym trudnościom w cięciu materiałów silnie odbijających światło, ograniczeniom obróbki grubych materiałów, jakości krawędzi i kontroli tolerancji. W odpowiedzi na te wyzwania jakość cięcia i wydajność przetwarzania można skutecznie poprawić, optymalizując parametry lasera, wybierając odpowiednie generatory laserowe i gazy pomocnicze, używając zaawansowanych głowic tnących i oprogramowania oraz regularnie wykonując konserwację sprzętu. Ponadto bezpieczeństwo środowiskowe, wymagania konserwacyjne i problemy z kosztami również muszą zostać rozwiązane poprzez naukowe zarządzanie i innowacje technologiczne. Ogólnie rzecz biorąc, rozwiązanie tych wyzwań może nie tylko poprawić efekt zastosowania technologii cięcia laserem światłowodowym, ale także pomóc firmom osiągnąć wyższą wydajność produkcji i niższe koszty operacyjne.

Podsumować

Technologia cięcia laserem światłowodowym jest szeroko stosowana w przemyśle wytwórczym ze względu na jej wysoką wydajność i precyzję. Jednak w obliczu wyzwań, takich jak cięcie materiałów silnie odbijających światło, obróbka grubych materiałów i kontrola jakości krawędzi, firmy muszą podejmować skuteczne rozwiązania w rzeczywistych operacjach. Poprzez optymalizację parametrów generatora laserowego, udoskonalenie procesów cięcia i konserwacji sprzętu można złagodzić wiele ograniczeń technicznych, poprawiając tym samym ogólną wydajność produkcji i jakość przetwarzania.

Aby w pełni wykorzystać potencjał technologii cięcia laserem światłowodowym, równie ważne są innowacje technologiczne i strategie zarządzania naukowego. Wprowadzając zaawansowane systemy sterowania, optymalizując wydajność generatora laserowego i procesy produkcyjne, firmy mogą stale pokonywać wąskie gardła techniczne i poprawiać jakość i wydajność cięcia. Jednocześnie kompletny plan konserwacji sprzętu i udoskonalona kontrola kosztów mogą zapewnić długoterminową stabilną pracę sprzętu, maksymalizując tym samym zwrot z inwestycji. W procesie reagowania na wyzwania techniczne połączenie innowacji i strategii zarządzania jest niewątpliwie kluczem do promowania zrównoważonego rozwoju przedsiębiorstw.

Uzyskaj rozwiązania laserowe

Jako wiodący w branży dostawca technologii laserowej, Laser AccTek zobowiązuje się do dostarczania klientom wysokiej jakości rozwiązań w zakresie cięcia laserem światłowodowym. Niezależnie od tego, czy stawiasz czoła złożonym wymaganiom w zakresie cięcia, czy wyzwaniom w zakresie obróbki materiałów silnie odblaskowych i grubych materiałów, AccTek Laser, dzięki swojej zaawansowanej technologii i bogatemu doświadczeniu, może zapewnić rozwiązania dostosowane do potrzeb klientów, aby pomóc im osiągnąć najlepsze wyniki przetwarzania i najwyższą wydajność produkcji. Dzięki ciągłej innowacji technologicznej i doskonałej obsłudze posprzedażowej zapewniamy, że każdy maszyna do cięcia laserowego może działać stabilnie, aby sprostać potrzebom klientów w różnych scenariuszach aplikacji. Wybierając nas, otrzymasz doskonałe wsparcie technologii laserowej, które pomoże Twojej firmie wyróżnić się na niezwykle konkurencyjnym rynku.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe