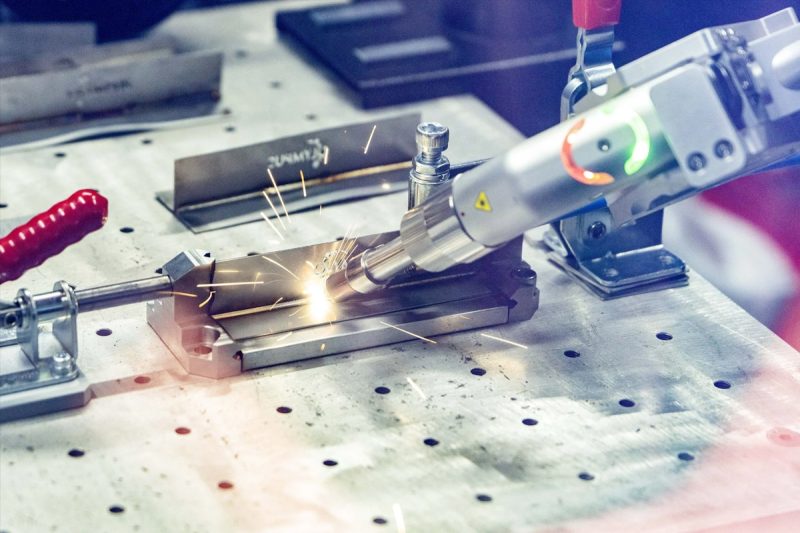

Jak działa spawanie laserowe

Zasady spawania laserowego

Spawanie laserowe polega na skupianiu wysokoenergetycznego światła laserowego na małej powierzchni materiału. Ta skoncentrowana energia szybko nagrzewa materiał, powodując jego stopienie i połączenie. W przeciwieństwie do tradycyjnego spawania, które często polega na szerszych strefach ciepła, spawanie laserowe koncentruje się na tworzeniu minimalnych stref wpływu ciepła, redukując zniekształcenia i zapewniając czystsze, wysokiej jakości połączenia. Połączenie następuje w jednym z dwóch podstawowych trybów: trybie przewodzenia lub trybie dziurki od klucza.

- Moc i skupienie lasera: Gęstość mocy lasera i rozmiar plamki określają głębokość i szerokość spoiny. Wyższe gęstości mocy wytwarzają głębsze spoiny, podczas gdy niższe ustawienia mocy są używane do drobniejszych, płytkich spoin.

- Kontrola ciepła: Spawanie laserowe pozwala na precyzyjną kontrolę ilości dostarczanego ciepła, co jest niezbędne przy łączeniu materiałów wrażliwych na ciepło lub skomplikowanych części.

Rodzaje trybów spawania laserowego

Spawanie w trybie przewodzenia

Cechy:

- Płytka głębokość spoiny, zwykle mniejsza niż 2 mm.

- Gładkie, szerokie spoiny z minimalnym odkształceniem powierzchni.

- Minimalne ryzyko powstawania dziurek od klucza, co zmniejsza prawdopodobieństwo powstawania porowatości i pustych przestrzeni.

Zastosowania:

- Używane powszechnie do cienkich materiałów i zastosowań, w których jakość wizualna ma kluczowe znaczenie.

- Idealny do zastosowań w jubilerstwie, sprzęcie medycznym i elektronice, gdzie wymagane jest czyste wykończenie powierzchni.

Spawanie w trybie dziurki od klucza

Cechy:

- Głębokie wtopienie spoiny (do kilku centymetrów) przy niewielkiej szerokości.

- Duży współczynnik kształtu zapewniający mocne, skupione spoiny.

- Skuteczne pochłanianie energii dzięki wielokrotnym odbiciom wewnątrz otworu spawalniczego zapewnia głębszą penetrację spoiny.

Zastosowania:

- Nadaje się do zastosowań wymagających dużej wytrzymałości i trwałości połączeń, np. w komponentach samochodowych i lotniczych.

- Skuteczne w przypadku grubych materiałów i metali o dużej wytrzymałości, gdzie wymagane jest głębokie łączenie.

Zalety spawania laserowego

Precyzja i dokładność

Wysoka prędkość spawania

Proces bezkontaktowy

Głęboka penetracja i wąskie spoiny

Umiejętność spawania trudnych materiałów

Minimalne zniekształcenia i strefy narażone na działanie ciepła

Czyste i estetyczne spoiny

Niskie koszty utrzymania i eksploatacji

Efektywności energetycznej

Automatyzacja i elastyczność

Wady spawania laserowego

Wysoka początkowa inwestycja

Spawanie o ograniczonej grubości

Wrażliwość na dopasowanie stawów

Względy bezpieczeństwa

Problemy z odbiciem

Złożoność techniczna

Czułość sprzętu

Ograniczone użycie w terenie

Wymaga wykwalifikowanych operatorów

Zastosowania spawania laserowego

Branża motoryzacyjna

Zastosowania w motoryzacji:

- Panele nadwozia i elementy gotowe na wymiar.

- Elementy silnika, łącznie z częściami skrzyni biegów.

- Obudowy poduszek powietrznych wymagają precyzji i niezawodności.

- Układy wydechowe wymagają spoin odpornych na wysokie temperatury i ciśnienia.

Przemysł lotniczy

Zastosowania w lotnictwie i kosmonautyce:

- Układy paliwowe i przewody hydrauliczne wymagają spoin szczelnych.

- Elementy konstrukcyjne, w tym części kadłuba i podwozia.

- Łopatki turbin i inne części silnika, gdzie wytrzymałość i odporność na temperaturę mają kluczowe znaczenie.

- Elektronika lotnicza wymaga precyzyjnych i czystych spoin, które zapewnią jej długoterminową niezawodność.

Produkcja wyrobów medycznych

Zastosowania w produkcji wyrobów medycznych:

- Narzędzia chirurgiczne, gdzie odporność na korozję i czystość mają kluczowe znaczenie.

- Implanty medyczne, takie jak obudowy rozruszników serca i urządzenia ortopedyczne, wymagają biokompatybilnych, szczelnych spoin.

- Cewniki i endoskopy wymagają cienkich, precyzyjnych spoin na małych elementach.

- Obudowy akumulatorów do urządzeń medycznych, gdzie integralność spoiny ma kluczowe znaczenie dla długotrwałego użytkowania.

Przemysł elektroniczny

Zastosowania w elektronice:

- Połączenia płytek drukowanych umożliwiają wykonywanie precyzyjnych spoin bez uszkadzania sąsiednich podzespołów.

- Obudowy czujników i połączenia akumulatorów wymagają mocnych, trwałych połączeń.

- Obudowy do delikatnych podzespołów elektronicznych, zapewniające ochronę przed czynnikami środowiskowymi.

- Mikrospawanie w produkcji półprzewodników, gdzie precyzja i czystość mają kluczowe znaczenie.

Branża jubilerska

Zastosowania w jubilerstwie:

- Naprawy istniejącej biżuterii, takie jak zmiana rozmiaru pierścionków lub naprawa zerwanych łańcuszków.

- Oprawianie kamieni, umożliwiające bezpieczne wykonywanie spoin w pobliżu kamieni szlachetnych bez uszkodzeń spowodowanych wysoką temperaturą.

- Skomplikowana obróbka metalu w przypadku niestandardowych projektów biżuterii, wymagająca precyzyjnych, delikatnych spoin.

- Tworzenie projektów z mieszanych metali, na przykład łączenie złota i platyny, z czystymi, niewidocznymi spoinami.

Sektor energetyczny

Zastosowania w energetyce:

- Produkcja akumulatorów, w której spawanie laserowe umożliwia tworzenie trwałych połączeń między ogniwami i zaciskami.

- Elementy ogniw paliwowych i paneli słonecznych korzystają z czystych i precyzyjnych spoin.

- Rurociągi naftowe i gazowe, gdzie spawy o wysokiej wytrzymałości mają kluczowe znaczenie dla bezpieczeństwa w warunkach wysokiego ciśnienia.

- Komponenty turbin wiatrowych, w tym części konstrukcyjne, muszą być odporne na działanie warunków atmosferycznych i naprężenia mechaniczne.

Porównanie z tradycyjnymi metodami spawania

Spawanie laserowe kontra spawanie metodą TIG

- Spawanie metodą TIG (Tungsten Inert Gas) jest znane z produkcji wysokiej jakości, czystych spoin na szerokiej gamie metali, w tym aluminium, stali nierdzewnej i miedzi. Spawanie metodą TIG wykorzystuje elektrodę wolframową do tworzenia łuku między elektrodą a przedmiotem obrabianym, topiąc metal i często wymagając materiału wypełniającego.

- Precyzja i dokładność: Zarówno spawanie laserowe, jak i TIG oferują wysoką precyzję, ale spawanie laserowe ma przewagę dzięki skupionej wiązce, która może tworzyć niezwykle wąskie spoiny z minimalnymi strefami wpływu ciepła (HAZ). Spawanie TIG wymaga większej kontroli ręcznej i jest wolniejsze, przez co mniej nadaje się do małych, skomplikowanych spoin na delikatnych elementach.

- Dopływ ciepła i odkształcenie: Skoncentrowana energia dopływu podczas spawania laserowego tworzy znacznie mniejszą strefę HAZ w porównaniu ze spawaniem TIG. Zmniejsza to ryzyko odkształceń cieplnych, co jest szczególnie ważne w przypadku cienkich materiałów i zastosowań wrażliwych na ciepło. Spawanie TIG, choć kontrolowane, generuje więcej ciepła rozproszonego na większym obszarze, co może powodować odkształcenia w cieńszych materiałach.

- Prędkość: Spawanie laserowe jest znacznie szybsze niż spawanie metodą TIG, co czyni je bardziej odpowiednim do produkcji wielkoseryjnej. Spawanie metodą TIG, choć może dawać wysokiej jakości rezultaty, jest wolniejsze ze względu na wymaganą ręczną obsługę i precyzję, co czyni je bardziej odpowiednim do mniejszych projektów lub napraw.

- Zastosowania: Spawanie metodą TIG jest często stosowane w projektach na małą skalę i precyzyjnych, takich jak części lotnicze i samochodowe, ale jest zazwyczaj ograniczone pod względem szybkości i kompatybilności z automatyzacją. Spawanie laserowe jest idealne do zastosowań wymagających zarówno szybkości, jak i precyzji, takich jak elektronika, urządzenia medyczne i komponenty samochodowe o dużej objętości.

Spawanie laserowe kontra spawanie metodą MIG

- Spawanie metodą MIG (Metal Inert Gas) to powszechna metoda spawania stosowana do łączenia grubszych materiałów, szczególnie w zastosowaniach, w których priorytetem jest szybkość i wielkość produkcji. Spawanie metodą MIG wykorzystuje stale podawaną elektrodę drutową, która topi się, tworząc spoinę, często tworząc szerszy obszar spoiny i wymagając obróbki końcowej w celu usunięcia odprysków.

- Penetracja i szerokość spoiny: Spawanie laserowe może osiągnąć głęboką penetrację z wąskim ściegiem spoiny, nawet w przypadku grubych materiałów, bez konieczności stosowania materiału wypełniającego. Spawanie MIG wytwarza szerszą, mniej precyzyjną spoinę, która często wymaga dodatkowego czyszczenia i wykańczania. W przypadku zastosowań wymagających mocnych, wąskich spoin, spawanie laserowe jest bardziej odpowiednie.

- Strefa wpływu ciepła: Spawanie metodą MIG generuje więcej ciepła niż spawanie laserowe, co powoduje większą strefę HAZ i zwiększa ryzyko odkształceń cieplnych. Skoncentrowane ciepło spawania laserowego zmniejsza strefę HAZ, zachowując właściwości mechaniczne otaczającego materiału i minimalizując odkształcenia po spawaniu, szczególnie w przypadku cienkich lub wrażliwych na ciepło materiałów.

- Automatyzacja i prędkość produkcji: Spawanie laserowe jest wysoce kompatybilne z automatyzacją i może działać z dużo większą prędkością, co czyni je idealnym do środowisk produkcji wielkoseryjnej. Spawanie MIG, chociaż szybsze niż TIG, jest ogólnie bardziej odpowiednie do procesów ręcznych lub półautomatycznych ze względu na konieczność podawania drutu i gazu osłonowego.

- Materiały: Spawanie metodą MIG jest skuteczne w przypadku grubszych materiałów i powszechnie stosowanych metali, takich jak stal i aluminium, ale ma problemy z materiałami o różnych grubościach i bardzo cienkimi, gdzie wymagana jest precyzja i niski wkład ciepła. Spawanie laserowe doskonale sprawdza się w łączeniu cienkich i różnych metali, takich jak miedź ze stalą nierdzewną, ze względu na precyzyjną kontrolę energii.

Spawanie laserowe kontra spawanie wiązką elektronów

- Spawanie wiązką elektronów (EB) to proces spawania wysokoenergetycznego podobny do spawania laserowego, który umożliwia wykonywanie głębokich, precyzyjnych spoin. Spawanie EB wykorzystuje skupioną wiązkę elektronów w próżni do łączenia materiałów, co czyni je odpowiednim do wymagających zastosowań wymagających bardzo głębokiej penetracji i kontrolowanego środowiska.

- Środowisko i konfiguracja: W przeciwieństwie do spawania laserowego, które może odbywać się na otwartej przestrzeni, spawanie EB wymaga komory próżniowej do utrzymania wiązki elektronów. Ta konfiguracja próżniowa sprawia, że spawanie EB jest bardziej złożone, kosztowne i mniej elastyczne niż spawanie laserowe, które może być stosowane w szerszym zakresie środowisk, w tym w czystych pomieszczeniach lub półautomatycznych liniach produkcyjnych.

- Głębokość penetracji i wytrzymałość: Spawanie EB może osiągnąć głębszą penetrację niż spawanie laserowe, co czyni je idealnym do grubych materiałów lub zastosowań konstrukcyjnych wymagających bardzo mocnych spoin. Jednak w przypadku materiałów o średniej grubości do cienkich spawanie laserowe jest często bardziej wydajne i łatwiejsze do wdrożenia.

- Prędkość i automatyzacja: Spawanie laserowe może osiągać wyższe prędkości i jest łatwiejsze do zintegrowania z automatycznymi liniami produkcyjnymi, co czyni je odpowiednim do produkcji wielkoseryjnej. Spawanie elektronowe, choć skuteczne, jest ogólnie wolniejsze i mniej dostosowane do zautomatyzowanych, szybkich środowisk produkcyjnych ze względu na wymagania dotyczące komory próżniowej.

- Koszt i konserwacja: Systemy spawania EB są kosztowne i wymagają specjalistycznej konserwacji, szczególnie w przypadku systemu próżniowego. Spawanie laserowe ma niższe wymagania konserwacyjne, co czyni je bardziej dostępnym i opłacalnym w przypadku regularnej produkcji. Ponadto czas konfiguracji i konserwacji spawania EB może prowadzić do dłuższych przestojów w porównaniu ze spawaniem laserowym.

Porównanie

- Precyzja i czyste spoiny: Spawanie laserowe przewyższa spawanie MIG i TIG pod względem precyzji, a jednocześnie konkuruje ze spawaniem elektronowym pod względem czystych i precyzyjnych wyników.

- Szybkość: Spawanie laserowe jest szybsze niż spawanie TIG i MIG i ogólnie rzecz biorąc lepiej nadaje się do zautomatyzowanej, szybkiej produkcji, szczególnie tam, gdzie wymagana jest precyzja.

- Środowisko: Spawanie laserowe jest bardziej wszechstronne w środowisku powietrznym niż spawanie elektronowe, które wymaga próżni.

- Strefa wpływu ciepła: Minimalna strefa wpływu ciepła podczas spawania laserowego sprawia, że metoda ta doskonale nadaje się do spawania cienkich i wrażliwych na ciepło materiałów, przewyższając pod tym względem spawanie TIG i MIG.

- Koszt i złożoność: Spawanie laserowe wiąże się z wysokimi kosztami początkowymi, ale charakteryzuje się niższymi kosztami konserwacji i eksploatacji w porównaniu ze spawaniem elektronowym, które wymaga bardziej złożonego sprzętu i bardziej skomplikowanych potrzeb konserwacyjnych.

Czynniki wpływające na jakość spawania laserowego

Parametry lasera

Ustawienia i charakterystyki samego lasera odgrywają kluczową rolę w określaniu jakości spoiny. Kluczowe parametry lasera obejmują moc, rozmiar punktu ogniskowania, prędkość spawania i częstotliwość impulsów (w przypadku laserów impulsowych).

- Moc lasera: Większa moc zwiększa głębokość penetracji i umożliwia szybsze spawanie, ale może prowadzić do nadmiernego ciepła, jeśli nie jest odpowiednio kontrolowana. Zbyt duża moc może powodować rozpryskiwanie lub przypalanie, podczas gdy zbyt mała moc może skutkować słabymi lub niekompletnymi spoinami.

- Prędkość spawania: Prędkość, z jaką laser przesuwa się nad przedmiotem obrabianym, wpływa na jakość spoiny. Wysokie prędkości spawania mogą zmniejszyć dopływ ciepła, minimalizując strefę wpływu ciepła (HAZ) i redukując odkształcenia. Jednak zbyt wysokie prędkości mogą uniemożliwić pełne połączenie materiałów, co skutkuje słabymi połączeniami. Niższe prędkości umożliwiają głębszą penetrację, ale mogą zwiększyć gromadzenie się ciepła, potencjalnie powodując odkształcenia termiczne.

- Rozmiar punktu ogniskowego: Mniejszy rozmiar punktu ogniskowego koncentruje energię na małym obszarze, umożliwiając cienkie, wąskie spoiny. Rozmiar punktu ogniskowego powinien odpowiadać szerokości spoiny; jeśli jest za duży, może powodować nadmierne ciepło i odkształcenia. Jeśli jest za mały, może nie penetrować wystarczająco głęboko dla grubszych materiałów.

- Częstotliwość impulsów (lasery impulsowe): W przypadku zastosowań wymagających laserów impulsowych regulacja częstotliwości impulsów pomaga kontrolować ilość energii dostarczanej do spoiny. Wyższe częstotliwości impulsów mogą zapewnić gładsze, ciągłe spoiny, podczas gdy niższe częstotliwości zapewniają przerywane impulsy energii, przydatne w zastosowaniach wymagających minimalnego dopływu ciepła.

Właściwości materiału

Materiał, który jest spawany, wpływa na to, jak laser oddziałuje z powierzchnią i wnika w metal. Czynniki takie jak współczynnik odbicia, przewodność cieplna i skład stopu wpływają na jakość spoiny.

- Odbicie: Materiały o wysokim współczynniku odbicia, takie jak aluminium i miedź, mogą odbijać znaczną część energii lasera, zmniejszając absorpcję. Niższe długości fal lasera lub wstępna obróbka materiałów odblaskowych może pomóc zwiększyć absorpcję i poprawić jakość spoiny.

- Przewodność cieplna: Materiały o wysokiej przewodności cieplnej, takie jak miedź, szybko rozpraszają ciepło, co wymaga większej mocy lasera lub dostosowanych parametrów, aby uzyskać odpowiednią penetrację. Materiały o niskiej przewodności, takie jak tytan, zatrzymują ciepło, co umożliwia głębsze spoiny przy mniejszej mocy.

- Skład stopu: Stopy często mają różne temperatury topnienia i mogą wymagać różnych ustawień lasera, aby uzyskać spójne spoiny. Niektóre stopy wytwarzają również więcej odprysków lub wymagają różnych częstotliwości impulsów, aby uniknąć pękania, szczególnie te z elementami, które mogą parować w temperaturach spawania.

- Stan powierzchni: Czystość i wykończenie powierzchni materiału wpływają na to, jak dobrze wiązka lasera jest absorbowana. Tlenki, oleje lub zanieczyszczenia powierzchni mogą zakłócić proces spawania i prowadzić do osłabienia połączeń. Czyszczenie lub przygotowanie powierzchni przed spawaniem może pomóc w zwiększeniu spójności i wytrzymałości spoiny.

Projektowanie i montaż połączeń

Konstrukcja połączenia i jakość dopasowania znacząco wpływają na końcową jakość spoiny. Prawidłowa konstrukcja połączenia i ścisłe dopasowanie zapewniają, że laser może precyzyjnie łączyć materiały bez przerw lub niewspółosiowości.

- Projektowanie połączeń: Różne rodzaje połączeń (takie jak połączenia czołowe, połączenia zakładkowe i połączenia pachwinowe) wymagają określonych ustawień lasera i skupienia, aby zapewnić optymalne rezultaty. Na przykład połączenia czołowe mogą wymagać głębszej penetracji, podczas gdy połączenia zakładkowe mogą być płytsze, ale wymagają kontroli, aby uniknąć nadmiernego rozprzestrzeniania się ciepła.

- Precyzja dopasowania: Dokładne dopasowanie części jest niezbędne dla uzyskania spójnej jakości spoiny. Wszelkie przerwy lub niewspółosiowości mogą prowadzić do niepełnego zespolenia, tworząc słabe punkty w spoinie. Ścisłe dopasowanie zapewnia, że energia lasera jest skutecznie pochłaniana przez złącze, minimalizując ryzyko wystąpienia wad. W przypadku zastosowań wymagających ekstremalnie małych tolerancji, można stosować systemy zaciskowe i mocujące, aby bezpiecznie przytrzymywać części podczas spawania.

- Zgodność grubości: Grubość spoiny ma również wpływ na wytrzymałość spoiny. Podczas spawania grubych materiałów parametry lasera muszą być dostosowane, aby w pełni penetrować bez przegrzewania otaczającego materiału. Cienkie materiały wymagają niższych ustawień mocy, aby uniknąć odkształceń lub przepaleń.

Gaz osłonowy

Użycie gazu osłonowego pomaga chronić obszar spoiny przed zanieczyszczeniem i utlenianiem, co może mieć wpływ na jakość i wygląd spoiny. Wybór i przepływ gazu osłonowego odgrywają znaczącą rolę w uzyskiwaniu wysokiej jakości spoin.

- Typ gazu: Typowe gazy osłonowe to argon, hel i azot. Argon zapewnia stabilną atmosferę i jest szeroko stosowany do różnych metali. Hel jest często stosowany do głębokiej penetracji ze względu na wysoką przewodność cieplną, ale jest droższy. Azot jest czasami stosowany do określonych materiałów, takich jak stal nierdzewna, ale może powodować azotki w niektórych metalach, co potencjalnie wpływa na wytrzymałość.

- Przepływ gazu: Przepływ gazu osłonowego musi być dostosowany do materiału i parametrów spawania. Zbyt wysoki przepływ może zakłócić jeziorko spawalnicze i prowadzić do turbulencji, podczas gdy zbyt niski przepływ może nie w pełni chronić spoinę, umożliwiając utlenianie i prowadząc do przebarwień lub porowatości.

- Metoda dostarczania: Gaz osłonowy może być dostarczany bezpośrednio przez dyszę w pobliżu głowicy lasera lub, w niektórych przypadkach, przez drugorzędny przewód gazowy w celu uzyskania większego pokrycia. Prawidłowe dostarczanie gazu zapewnia równomierne rozprowadzanie, chroniąc spoinę przed narażeniem na działanie powietrza i promując czyste, estetyczne wykończenie spoiny.

Streszczenie

Uzyskaj rozwiązania w zakresie spawania laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.