Przegląd procesu cięcia laserowego

Zasada działania

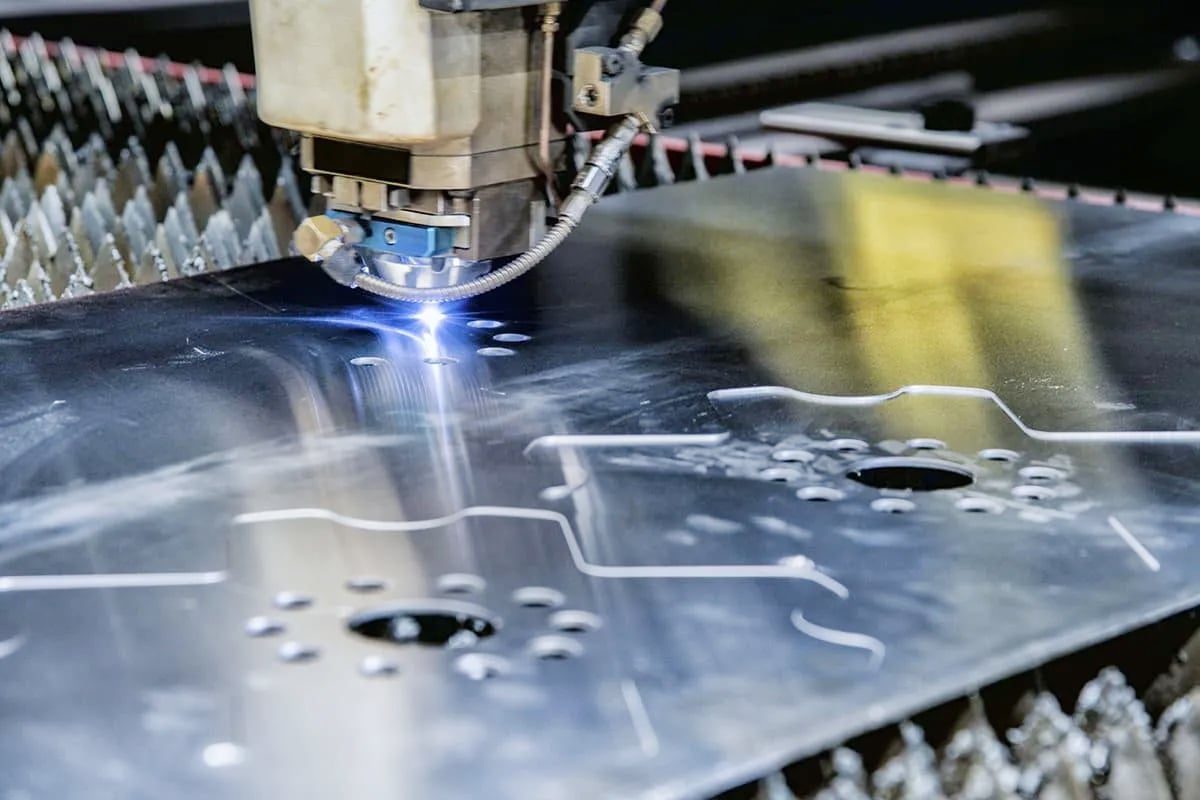

Cięcie laserowe polega na skierowaniu wiązki lasera o dużej mocy na cięty materiał. Skoncentrowana wiązka lasera topi, spala lub odparowuje materiał, zapewniając czyste i precyzyjne cięcie. Proces można podzielić na następujące kluczowe etapy:

- Generacja lasera: Wiązka lasera jest generowana przez źródło lasera, którym może być generator lasera CO2 lub generator lasera światłowodowego. Rodzaj zastosowanego generatora laserowego zależy od ciętego materiału i specyficznych wymagań zadania.

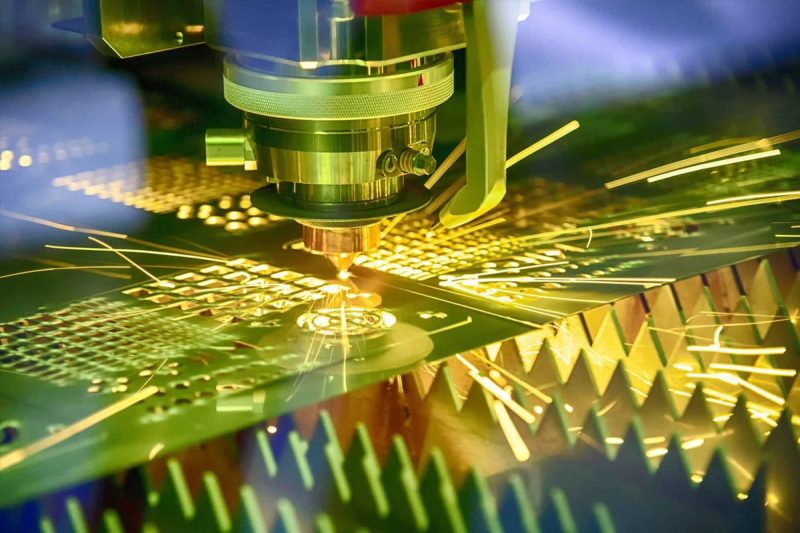

- Prowadzenie i kształtowanie wiązki: Wygenerowana wiązka lasera jest kierowana do obszaru cięcia za pośrednictwem szeregu luster lub włókien optycznych. Wiązka jest następnie skupiana przez soczewkę w bardzo małym, precyzyjnym punkcie. To skupienie zwiększa intensywność wiązki, umożliwiając jej cięcie materiałów z dużą precyzją.

- Interakcja materiału: Skupiona wiązka lasera jest kierowana na powierzchnię materiału. Wysoka gęstość energii wiązki lasera powoduje szybkie nagrzewanie się materiału, co powoduje topienie, spalenie lub odparowanie. Rodzaj interakcji (topienie, spalanie lub parowanie) zależy od właściwości materiału i ustawień lasera.

- Gaz wspomagający: W laserach często stosuje się gazy wspomagające (takie jak tlen, azot lub powietrze). Gazy te pomagają wydmuchać stopiony materiał z obszaru cięcia, zwiększając wydajność i jakość cięcia. Na przykład tlen może pomóc w cięciu metali, tworząc reakcję egzotermiczną, która zwiększa siłę cięcia lasera.

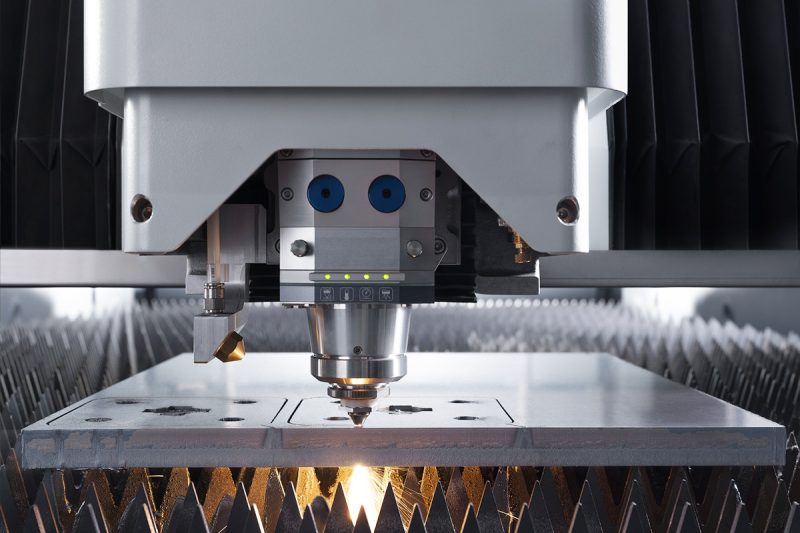

- Sterowanie ruchem: Laserowa głowica tnąca jest zamontowana w komputerowym systemie sterowania, który porusza się wzdłuż żądanej ścieżki cięcia. System ten zapewnia precyzyjne i dokładne cięcia, nawet w przypadku skomplikowanych kształtów i wzorów.

- Obróbka końcowa: Po procesie cięcia materiał można poddać obróbce końcowej w celu usunięcia wszelkich pozostałych zadziorów lub niedoskonałości i uzyskania pożądanego wykończenia.

Rodzaje materiałów powszechnie ciętych laserami

Technologia cięcia laserowego jest bardzo wszechstronna i można ją stosować do cięcia szerokiej gamy materiałów. Oto niektóre z najczęściej ciętych materiałów:

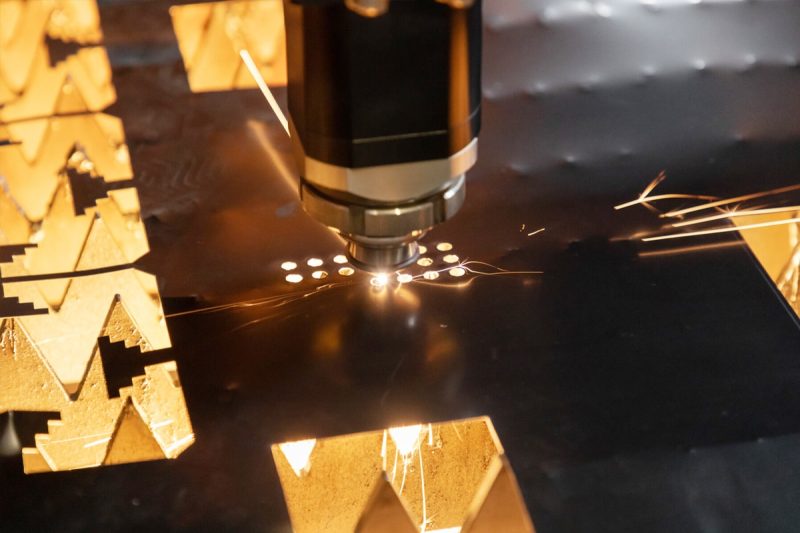

- Metale: Cięcie laserowe jest szeroko stosowane do cięcia metali, takich jak stal, stal nierdzewna, aluminium, miedź i mosiądz. Lasery światłowodowe szczególnie dobrze nadają się do cięcia metali ze względu na ich dużą moc i wydajność. Proces zapewnia czyste cięcie z minimalnymi zadziorami i dużą dokładnością wymiarową.

- Tworzywa sztuczne: Różne rodzaje tworzyw sztucznych, w tym akryl (PMMA), poliwęglan, polietylen i PCV, są powszechnie cięte przy użyciu technologii laserowej. Każdy plastik ma swoją własną charakterystykę cięcia i profil zapachowy. Na przykład akryl pozostawia czyste cięcie o słodkim, chemicznym zapachu, podczas gdy PCV uwalnia szkodliwe opary zawierające chlor.

- Drewno: Cięcie laserowe jest powszechnie stosowane do cięcia i grawerowania produktów drewnianych, w tym sklejki, płyty MDF i drewna naturalnego. Proces ten pozwala na precyzyjne cięcia i skomplikowane projekty. Częstym produktem ubocznym jest zapach spalonego drewna.

- Tekstylia i tkaniny: Lasery służą do cięcia włókien syntetycznych, takich jak poliester, nylon i kevlar. Technologia pozwala na uzyskanie skomplikowanych wzorów i czystych krawędzi, dzięki czemu idealnie nadaje się do zastosowań w branży modowej i dekoracji wnętrz.

- Papier i tektura: Cięcie laserowe stosowane jest w przemyśle opakowaniowym i poligraficznym do cięcia papieru, tektury i innych produktów papierowych. Proces ten pozwala na precyzyjne i szczegółowe cięcia w celu uzyskania niestandardowych projektów i skomplikowanych wzorów.

- Pianki i kompozyty: Za pomocą lasera można wycinać różnorodne pianki i kompozyty. Często wykorzystuje się je do pakowania, izolacji i pokryć ochronnych. Ze względu na spoiwa i wypełniacze zawarte w tych materiałach, w procesie cięcia powstaje silny chemiczny zapach.

Przyczyny nieprzyjemnych zapachów

Parowanie i spalanie materiałów

Podstawowy mechanizm cięcia laserowego polega na przyłożeniu do materiału wiązki lasera o dużej mocy, co powoduje szybkie nagrzewanie i późniejsze zmiany fazowe. W zależności od materiału i intensywności lasera te zmiany fazowe mogą skutkować odparowaniem lub spalaniem:

- Parowanie: Parowanie zachodzi, gdy energia wiązki lasera jest wystarczająca do bezpośredniej zmiany materiału ze stanu stałego w parę. W procesie tym do powietrza często uwalniane są lotne związki organiczne (LZO) i inne substancje, co może powodować powstawanie charakterystycznych zapachów kojarzonych z różnymi materiałami. Na przykład odparowanie drewna może spowodować uwolnienie znanego zapachu spalonego drewna w wyniku uwolnienia różnych związków organicznych.

- Spalanie: W niektórych przypadkach cięty materiał może się zapalić, zwłaszcza materiały łatwopalne. Spalanie zachodzi, gdy materiał reaguje z tlenem z powietrza, wytwarzając ciepło, światło i produkty spalania, takie jak dwutlenek węgla, para wodna i różne inne gazy. Spalanie materiałów organicznych, takich jak tworzywa sztuczne i tekstylia, często powoduje powstanie złożonej serii związków, które mogą wytwarzać silny, nieprzyjemny zapach.

Uwalnianie gazów i dymów

W procesie cięcia laserowego powstaje dużo gazów i dymów, które są głównymi przyczynami powstawania nieprzyjemnych zapachów:

- Gazy wspomagające: Cięcie laserowe często wykorzystuje gazy wspomagające, takie jak tlen, azot lub powietrze, aby wspomóc proces cięcia. Gazy te mogą reagować z ciętym materiałem, tworząc różne produkty uboczne. Na przykład tlen może przyspieszyć spalanie materiału, co powoduje wydzielanie większej ilości gazów i zapachów.

- Rozkład materiału: Kiedy laser przecina materiał, rozkłada jego strukturę molekularną, uwalniając gazy i opary. Na przykład podczas cięcia akrylu (PMMA) uwalniają się monomery i inne produkty rozkładu, które mają niepowtarzalny, zwykle słodki zapach chemiczny. Podobnie podczas cięcia PCV uwalnia się gazowy chlorowodór, który ma ostry, drażniący zapach i jest również szkodliwy dla zdrowia.

- Skład oparów: Dokładny skład oparów różni się w zależności od materiału. Metale na ogół uwalniają mniej związków organicznych, ale uwalniają tlenki metali i inne związki nieorganiczne. Natomiast podczas cięcia materiałów organicznych, takich jak tworzywa sztuczne, drewno i kompozyty, zwykle powstają różne opary i cząstki organiczne, z których każdy zwiększa ogólny zapach.

Reakcje chemiczne między materiałami a energią lasera

Zapachy mogą być również wytwarzane w wyniku reakcji chemicznych wywołanych wysokoenergetycznymi wiązkami laserowymi. Reakcje te mogą być dość złożone i zależą od składu chemicznego materiału oraz konkretnych zastosowanych parametrów lasera:

- Rozkład termiczny: Intensywne ciepło emitowane przez laser powoduje rozkład termiczny materiału, w wyniku czego złożone cząsteczki ulegają rozpadowi na prostsze cząsteczki. W wyniku rozkładu powstają różne gazy, z których wiele ma silny zapach. Na przykład rozkład termiczny pianki poliuretanowej uwalnia izocyjaniany, które mają nieprzyjemny zapach i mogą być szkodliwe.

- Utlenianie: Reakcje utleniania zachodzą podczas cięcia laserem metali lub innych materiałów zawierających metal. Na przykład podczas cięcia stali w obecności tlenu powstaje tlenek żelaza, który może nie mieć silnego zapachu, ale przyczynia się do ogólnego zapachu spalonego metalu.

- Polimeryzacja: Niektóre materiały, zwłaszcza niektóre tworzywa sztuczne i żywice, polimeryzują pod wpływem energii lasera. Proces ten uwalnia do powietrza różnorodne związki organiczne, z których każdy ma swój niepowtarzalny zapach. Na przykład podczas cięcia niektórych żywic epoksydowych powstają pary fenolu i formaldehydu, które mają silny, nieprzyjemny zapach.

Rodzaje zapachów

Przegląd typowych zapachów podczas cięcia laserem

Spalony zapach

Zapach spalenizny to prawdopodobnie najbardziej powszechny i zauważalny zapach powstający podczas procesu cięcia laserowego. Zapachy te powstają w wyniku rozkładu termicznego lub spalania materiałów pod wpływem wysokoenergetycznej wiązki laserowej. Specyficzny zapach spalenizny jest zróżnicowany w zależności od ciętego materiału:

- Drewno: Cięcie drewna powoduje typowy zapach spalonego drewna, podobny do zapachu ogniska lub spalonego chleba. Zapach ten jest zazwyczaj silny i może przenikać do powietrza.

- Tworzywa sztuczne: Różne tworzywa sztuczne podczas cięcia wydzielają różne zapachy spalenizny. Na przykład akryl (PMMA) ma słodki, chemiczny zapach spalenizny, podczas gdy PVC wytwarza ostry zapach z powodu uwalniania związków chloru.

- Tekstylia i tkaniny: Cięcie tkanin syntetycznych, takich jak poliester i nylon, powoduje powstawanie zapachu spalenizny, który często określa się jako plastyczny lub chemiczny.

Chemiczne zapachy

Zapachy chemiczne są wytwarzane przez lotne związki organiczne (LZO) i inne chemikalia uwalniane podczas podgrzewania materiału lub rozkładu przez laser. Zapachy te mogą być bardzo zróżnicowane i często są specyficzne dla składu materiału:

- Tworzywa sztuczne: Cięcie tworzyw sztucznych, takich jak PCV i poliwęglan, uwalnia różnorodne związki chemiczne, tworząc zapachy od słodkich i owocowych po ostre i gryzące.

- Pianki i kompozyty: Spoiwa i wypełniacze w tych materiałach często podczas cięcia wydzielają silne opary chemiczne, co powoduje zauważalny chemiczny zapach.

- Żywice i powłoki: Materiały z powłokami powierzchniowymi lub osadzonymi żywicami mogą wydzielać zapachy chemiczne w wyniku parowania lub rozkładu tych substancji.

Zapach dymu

Zapach dymu powstaje, gdy materiały palą się lub częściowo spalają, uwalniając mieszaninę gazów, oparów i drobnych cząstek. Zapachy te są często bardziej złożone i mogą obejmować zapachy spalenizny i zapachy chemiczne:

- Drewno i papier: Podczas cięcia tych materiałów powstają dymy o zapachu spalonej materii organicznej, często określane jako dymne lub przypominające popiół.

- Tworzywa sztuczne: Opary powstające podczas cięcia tworzyw sztucznych mogą mieć ostry chemiczny zapach, któremu czasem towarzyszy widoczny dym lub opary.

Cząsteczki zapachowe

Cząstki zapachowe pochodzą z drobnych cząstek i aerozoli wytwarzanych podczas procesu cięcia laserowego. Cząsteczki te mogą przenosić zapach samego materiału, a także wszelkie zapachy powstałe podczas spalania lub reakcji chemicznych:

- Metale: Chociaż metale generalnie wytwarzają mniej zapachu, drobne tlenki metali i inne cząstki powstające podczas procesu cięcia mogą powodować metaliczny lub ostry zapach.

- Kompozyty: Cięcie materiałów kompozytowych uwalnia mieszaninę cząstek, z których każdy ma swój charakterystyczny zapach, co często skutkuje złożonym, wieloaspektowym zapachem.

Czynniki wpływające na intensywność i rodzaj zapachu

Skład materiału

Parametry lasera

Gazy wspomagające

Systemy wentylacji i filtracji

Warunki środowiska

Czas trwania i częstotliwość cięcia

Zagadnienia BHP

Podrażnienie dróg oddechowych

Podrażnienie dróg oddechowych to jeden z najpoważniejszych problemów zdrowotnych związanych z nieprzyjemnym zapachem z maszyny do cięcia laserowego. Podczas cięcia uwalniane są różne gazy i cząstki, które mogą podrażniać drogi oddechowe, powodując objawy takie jak:

- Kaszel i podrażnienie gardła: Wdychanie oparów i dymu może powodować kaszel oraz ból lub mrowienie gardła. Dzieje się tak często na skutek obecności drobnych cząstek i drażniących gazów, takich jak tlenki azotu i związki siarki.

- Skrócenie oddechu: Wysoki poziom oparów może powodować trudności w oddychaniu lub duszność, szczególnie w słabo wentylowanych pomieszczeniach. Jest to szczególnie niepokojące w przypadku osób cierpiących na choroby układu oddechowego, takie jak astma lub przewlekła obturacyjna choroba płuc (POChP).

- Podrażnienie oczu: Opary mogą również podrażniać oczy, powodując zaczerwienienie, łzawienie i dyskomfort.

Toksyczność

Toksyczność jest poważnym problemem podczas cięcia niektórych materiałów, zwłaszcza tych, które uwalniają szkodliwe chemikalia podczas odparowywania lub spalania. Specyficzne ryzyko toksyczności zależy od ciętego materiału:

- Tworzywa sztuczne: Cięcie tworzyw sztucznych, takich jak polichlorek winylu (PVC), może powodować uwalnianie toksycznych gazów, takich jak chlorowodór, który jest silnie żrący i może powodować poważne zaburzenia oddechowe. Poliwęglan i inne tworzywa sztuczne mogą uwalniać bisfenol A (BPA) i inne szkodliwe związki.

- Kompozyty i pianki: Materiały te często zawierają różne kleje i wypełniacze, które mogą uwalniać toksyczne substancje, w tym izocyjaniany i formaldehyd, które stanowią znane zagrożenie dla dróg oddechowych.

- Metale: Chociaż metale generalnie wytwarzają mniej nieprzyjemnych zapachów, cięcie metali malowanych lub obrobionych w inny sposób może uwalniać toksyczne opary. Na przykład podczas cięcia stali ocynkowanej powstają opary tlenku cynku, które mogą powodować gorączkę wywołaną oparami metali, czyli chorobę grypopodobną.

Reakcje alergiczne

U niektórych osób mogą wystąpić reakcje alergiczne na związki uwalniane podczas cięcia laserowego. Reakcje te mają zakres od łagodnych do ciężkich i obejmują:

- Reakcje skórne: Bezpośredni kontakt z cząstkami stałymi lub związkami unoszącymi się w powietrzu może powodować podrażnienie skóry lub alergiczne zapalenie skóry. Jest to szczególnie częste w przypadku niektórych klejów i powłok chemicznych.

- Alergie układu oddechowego: Wdychanie oparów i cząstek stałych może wywołać reakcje alergiczne u wrażliwych osób, powodując objawy takie jak świszczący oddech, kaszel i duszność. Szczególnie podatne są osoby chore na astmę.

- Bóle głowy i nudności: Narażenie na niektóre opary chemiczne, szczególnie te o silnym zapachu, może powodować bóle głowy, zawroty głowy i nudności. Objawy te mogą wskazywać na łagodną reakcję alergiczną lub nadwrażliwość na związek.

Długotrwałe skutki

Długotrwałe narażenie na opary i zapachy powstające podczas cięcia laserowego może powodować poważne, długoterminowe skutki zdrowotne. Efekty te zależą od czasu trwania i intensywności narażenia, a także od konkretnych materiałów, których to dotyczy:

- Przewlekłe choroby układu oddechowego: Długotrwałe narażenie na drobne cząstki stałe i toksyczne opary może prowadzić do przewlekłych chorób układu oddechowego, takich jak zapalenie oskrzeli, astma, a nawet przewlekła obturacyjna choroba płuc (POChP). Szczególnie narażeni są pracownicy narażeni na działanie wysokiego poziomu pyłów i oparów.

- Ryzyko raka: Niektóre związki uwalniane podczas procesu cięcia laserowego, takie jak formaldehyd i niektóre lotne związki organiczne, są znanymi substancjami rakotwórczymi. Długotrwałe narażenie na te substancje zwiększa ryzyko wystąpienia różnych nowotworów, zwłaszcza raka płuc.

- Wpływ na układ nerwowy: Długotrwałe narażenie na niektóre chemikalia, takie jak te znajdujące się w niektórych tworzywach sztucznych i kompozytach, może mieć działanie neurotoksyczne. Objawy mogą obejmować utratę pamięci, zaburzenia funkcji poznawczych i inne zaburzenia neurologiczne.

- Toksyczność dla reprodukcji i rozwoju: Niektóre substancje chemiczne uwalniane podczas procesu cięcia laserowego, takie jak BPA i ftalany, powiązano z problemami związanymi z reprodukcją i rozwojem. Substancje te mogą mieć wpływ na zdrowie reprodukcyjne zarówno mężczyzn, jak i kobiet i mogą stanowić ryzyko dla pracownic w ciąży.

Łagodzenie zapachu

Systemy wentylacyjne

Wentylacja to jeden z najskuteczniejszych sposobów zarządzania i łagodzenia nieprzyjemnych zapachów podczas operacji cięcia laserowego. Właściwe systemy wentylacyjne pomagają usuwać opary i zapachy z miejsca pracy, poprawiając jakość powietrza i zmniejszając ryzyko dla zdrowia.

- Lokalna wentylacja wyciągowa (LEV): systemy LEV wychwytują opary u źródła, zapobiegając ich rozprzestrzenianiu się na szersze środowisko pracy. Systemy te wykorzystują okapy, kanały i wentylatory do usuwania oparów bezpośrednio z obszaru cięcia laserowego i odprowadzania ich na zewnątrz budynku lub filtrowania przez zaawansowane systemy filtracyjne.

- Wentylacja ogólna: Oprócz LEV, systemy wentylacji ogólnej mogą pomóc w rozcieńczeniu i usunięciu zanieczyszczeń z powietrza. Wiąże się to z wykorzystaniem wentylatorów i otworów wentylacyjnych, aby zapewnić stały dopływ świeżego powietrza do miejsca pracy i jednocześnie usuwać zanieczyszczone powietrze.

- Filtracja powietrza: Zainstalowanie jednostki filtrującej powietrze wyposażonej w filtry HEPA i filtry z węglem aktywnym może jeszcze bardziej poprawić jakość powietrza. Filtry HEPA wychwytują drobne cząstki, natomiast filtry z węglem aktywnym pochłaniają LZO i inne zanieczyszczenia gazowe.

Wybór materiału

Wybór materiałów użytych do cięcia laserowego może znacząco wpłynąć na rodzaj i intensywność wytwarzanych zapachów. Wybór materiałów wytwarzających mniej lub mniej szkodliwych emisji może złagodzić problemy z nieprzyjemnym zapachem.

- Materiały o niskiej emisji: Jeśli to możliwe, wybieraj materiały, które podczas cięcia wytwarzają mniej lub mniej szkodliwych emisji. Na przykład wybierz akryl (PMMA) zamiast PCV, ponieważ akryl uwalnia mniej toksycznych oparów.

- Materiały poddane wstępnej obróbce: Należy używać materiałów poddanych wstępnej obróbce w celu ograniczenia uwalniania lotnych związków. Na przykład niektóre rodzaje drewna można poddać obróbce w celu zminimalizowania uwalniania związków organicznych powodujących nieprzyjemny zapach.

- Unikaj powłok i zanieczyszczeń: Materiały z powłokami, klejami lub innymi metodami obróbki powierzchni mogą generować dodatkowe zapachy i opary. Wybór surowców lub materiałów poddanych minimalnej obróbce może pomóc złagodzić te problemy.

Optymalizacja procesu

Optymalizacja procesu cięcia laserowego może pomóc zminimalizować powstawanie nieprzyjemnych zapachów i poprawić ogólną wydajność.

- Parametry lasera: Regulacja mocy, szybkości i skupienia lasera może zmniejszyć ilość parującego i spalającego się materiału, ograniczając w ten sposób powstawanie nieprzyjemnego zapachu. Na przykład użycie najniższego efektywnego ustawienia mocy może zminimalizować rozkład termiczny materiałów.

- Optymalizacja ścieżki cięcia: Efektywne planowanie ścieżki cięcia może skrócić czas i energię potrzebną do cięcia, co może zmniejszyć ilość odparowanego materiału i ilość wytwarzanego zapachu.

- Gaz wspomagający: Wybór odpowiedniego gazu wspomagającego, np. azotu zamiast tlenu, może pomóc w zmniejszeniu intensywności nieprzyjemnych zapachów. Azot może pomóc w uzyskaniu czystszego cięcia przy mniejszej liczbie produktów ubocznych.

Sprzęt ochrony osobistej (ŚOI)

Chociaż głównymi metodami łagodzenia nieprzyjemnych zapachów są środki techniczne, takie jak wentylacja i dobór materiałów, środki ochrony indywidualnej (PPE) zapewniają dodatkową ochronę pracowników.

- Respiratory: Wysokiej jakości maski oddechowe z filtrami zaprojektowanymi specjalnie do wychwytywania cząstek stałych i lotnych związków organicznych (LZO) chronią pracowników przed wdychaniem materiałów niebezpiecznych.

- Odzież ochronna: Używaj rękawic i odzieży ochronnej, aby zapobiec kontaktowi skóry z potencjalnie szkodliwymi cząsteczkami i oparami. Jest to szczególnie ważne podczas pracy z materiałami, o których wiadomo, że uwalniają substancje toksyczne.

- Ochrona oczu: Aby chronić oczy przed oparami i cząstkami, należy nosić okulary ochronne lub maski.

- Szkolenie i użytkowanie: Upewnij się, że pracownicy zostali przeszkoleni w zakresie prawidłowego stosowania środków ochrony indywidualnej i rozumieją ich znaczenie dla utrzymania zdrowia i bezpieczeństwa.

Regularna konserwacja

Regularna konserwacja sprzętu do cięcia laserowego i systemów wentylacyjnych może zapewnić ich wydajną pracę i łagodzenie nieprzyjemnych zapachów.

- Konserwacja sprzętu: Regularnie sprawdzaj i konserwuj swoją maszynę do cięcia laserowego, aby mieć pewność, że działa wydajnie i nie wytwarza nadmiernych oparów. Obejmuje to czyszczenie obszaru cięcia, sprawdzanie zużycia i upewnianie się, że wszystkie elementy działają prawidłowo.

- Konserwacja systemu wentylacyjnego: Regularnie sprawdzaj i konserwuj systemy wentylacyjne, w tym czyszczenie lub wymianę filtrów, sprawdzanie kanałów i wentylatorów oraz upewnianie się, że przepływ powietrza nie jest zakłócany.

- Monitoruj jakość powietrza: stale monitoruj jakość powietrza w miejscu pracy, aby identyfikować i rozwiązywać wszelkie problemy. Użyj czujników jakości powietrza do pomiaru poziomu lotnych związków organicznych, cząstek stałych i innych substancji zanieczyszczających.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.