Maszyny czyszczące laserowe stały się niezbędne w różnych branżach ze względu na ich zdolność do zapewniania precyzyjnych, wydajnych i przyjaznych dla środowiska rozwiązań czyszczących. Maszyny te wykorzystują skoncentrowane wiązki laserowe do usuwania zanieczyszczeń, takich jak rdza, farba, smar i tlenki z powierzchni, bez uszkadzania materiału pod spodem. Branże takie jak lotnictwo, motoryzacja, elektronika i produkcja czerpią duże korzyści z tej bezkontaktowej, nieściernej technologii, ponieważ zmniejsza ona ilość odpadów, poprawia przygotowanie powierzchni i zapewnia wyższej jakości wykończenia. W przeciwieństwie do tradycyjnych metod, które obejmują chemikalia lub materiały ścierne, czyszczenie laserowe jest bezpieczniejsze zarówno dla operatorów, jak i środowiska. W tym artykule omówiono różnorodne zastosowania maszyn czyszczących laserowych w różnych branżach, podkreślając ich zalety pod względem precyzji, zrównoważonego rozwoju i opłacalności. Dzięki integracji tej innowacyjnej technologii branże mogą zwiększyć wydajność, zwiększyć bezpieczeństwo i zmniejszyć wpływ na środowisko, jednocześnie osiągając doskonałe rezultaty czyszczenia.

Czyszczenie laserowe to wysoce wydajny proces, który wykorzystuje skupione wiązki laserowe do usuwania niepożądanych materiałów, takich jak rdza, farba, smar lub zanieczyszczenia, z powierzchni przedmiotu bez uszkadzania materiału bazowego. Wiązka laserowa jest kierowana na powierzchnię, gdzie wchodzi w interakcję z zanieczyszczeniami, powodując ich odparowanie lub wyrzucenie z powierzchni z powodu szybkiego nagrzewania. Materiał bazowy pozostaje nienaruszony dzięki precyzji i możliwości kontrolowania energii lasera. Proces ten jest bezkontaktowy, nieścierny i nie pozostawia żadnych odpadów wtórnych, co czyni go idealnym dla branż wymagających czystego i bezpiecznego środowiska.

Kluczem do skutecznego czyszczenia laserowego jest dobór właściwych parametrów lasera, takich jak długość fali, gęstość energii, czas trwania impulsu i częstotliwość powtarzania. Parametry te określają, jak skutecznie zanieczyszczenia pochłaniają energię lasera i jak skutecznie są usuwane. Energia lasera musi być wystarczająco silna, aby odparować lub usunąć zanieczyszczenie, ale wystarczająco delikatna, aby nie zmienić lub uszkodzić podłoża.

Wybór pomiędzy technologią fali ciągłej a technologią lasera impulsowego zależy od konkretnych wymagań dotyczących czyszczenia, właściwości materiału i rodzaju zanieczyszczeń, które mają zostać usunięte.

Technologia czyszczenia laserowego działa poprzez ostrożne zrównoważenie interakcji między energią lasera a zanieczyszczeniem w celu osiągnięcia skutecznego i wydajnego czyszczenia. Wybierając właściwy typ lasera i dostosowując parametry lasera, przemysł może osiągnąć precyzyjne rezultaty czyszczenia, zachować integralność materiału bazowego i uniknąć odpadów wtórnych lub szkód dla środowiska.

Czyszczenie laserowe zyskało szeroką akceptację w różnych branżach ze względu na precyzję, wydajność i przyjazność dla środowiska. Polega ono na użyciu wiązek laserowych do usuwania zanieczyszczeń, takich jak rdza, farba, smar i inne niepożądane materiały z powierzchni bez powodowania uszkodzeń materiału bazowego. Ta bezkontaktowa, nieścierna metoda jest wszechstronna i skuteczna w szeregu zastosowań w różnych sektorach.

W sektorze motoryzacyjnym czyszczenie laserowe jest stosowane do kilku kluczowych zadań, w tym usuwania rdzy i farby, przygotowywania powierzchni do spawania oraz czyszczenia form i narzędzi. Czyszczenie laserowe oferuje wydajny sposób na odnawianie nadwozi i części samochodowych podczas projektów produkcyjnych i renowacyjnych. Zapewniając precyzyjne przygotowanie powierzchni, czyszczenie laserowe zapewnia mocniejsze spoiny i powłoki lepszej jakości. Eliminuje również potrzebę stosowania technik ściernych, które mogłyby uszkodzić powierzchnie, zwiększając produktywność i zmniejszając koszty operacyjne.

Przemysł lotniczy wymaga niezwykle wysokich standardów czystości i precyzji. Czyszczenie laserowe odgrywa kluczową rolę w usuwaniu zanieczyszczeń, takich jak tlenki, powłoki i inne pozostałości z wrażliwych komponentów, takich jak części silnika, podwozie i elementy konstrukcyjne. Ponadto czyszczenie laserowe jest stosowane do przygotowania powierzchni przed malowaniem lub klejeniem. Nieścierna natura czyszczenia laserowego pomaga chronić delikatne powierzchnie, zapewniając jednocześnie czystą, wolną od zanieczyszczeń powierzchnię potrzebną do utrzymania wysokiej jakości produktów lotniczych.

W produkcji i obróbce metali czyszczenie laserowe jest często stosowane w celu przygotowania powierzchni do spawania, powlekania lub klejenia. Może usuwać rdzę, smar i inne pozostałości z elementów metalowych, zapewniając wysokiej jakości i trwałe wykończenia. Czyszczenie laserowe jest szczególnie korzystne w branżach, w których przetwarzane są metale, takie jak stal i aluminium, gdzie zachowanie integralności materiału ma kluczowe znaczenie. Jest również idealne do czyszczenia sprzętu i narzędzi używanych w produkcji, wydłużając ich żywotność poprzez zmniejszenie zużycia.

Branża wytwarzania energii, w tym energia odnawialna, opiera się na dużym sprzęcie, który należy regularnie konserwować i czyścić, aby zapewnić wydajność operacyjną. Czyszczenie laserowe zapewnia skuteczną metodę usuwania rdzy, kamienia i innych zanieczyszczeń z turbin, rur i kotłów. Może być również stosowane do czyszczenia wrażliwych podzespołów w elektrowniach jądrowych, gdzie precyzja i minimalna generacja odpadów podczas czyszczenia laserowego są szczególnie ważne. Technologia ta pomaga wydłużyć żywotność sprzętu i zmniejsza potrzebę stosowania metod czyszczenia opartych na chemikaliach, które mogą szkodzić środowisku.

W wysoce wrażliwym przemyśle elektronicznym i półprzewodnikowym czyszczenie laserowe jest niezbędne do precyzyjnego czyszczenia komponentów. Jest ono stosowane do usuwania pozostałości topnika, tlenków i cząstek ze złączy, płytek drukowanych i płytek półprzewodnikowych. Czyszczenie laserowe zapewnia, że delikatne komponenty elektroniczne pozostają nieuszkodzone, a jednocześnie uzyskuje się powierzchnię wolną od zanieczyszczeń, co poprawia jakość i niezawodność produktu. Proces jest bezkontaktowy, dzięki czemu nadaje się do skomplikowanych zadań czyszczenia wymaganych w produkcji mikroelektroniki.

Technologia czyszczenia laserowego jest również stosowana w konserwacji dzieł sztuki i dziedzictwa kulturowego, aby ostrożnie usuwać warstwy brudu, zanieczyszczeń i przemalowań z cennych dzieł sztuki, rzeźb i zabytków. Precyzja czyszczenia laserowego pozwala konserwatorom selektywnie usuwać niepożądane materiały bez uszkadzania oryginalnych powierzchni. Ta metoda była stosowana w renowacji słynnych zabytków, zapewniając czysty i bezpieczny sposób na zachowanie artefaktów kulturowych dla przyszłych pokoleń.

W branżach, w których do produkcji używa się form, takich jak produkcja opon, czyszczenie laserowe jest stosowane do czyszczenia form bez uszkadzania ich powierzchni. Z czasem w formach gromadzą się pozostałości gumy, plastiku lub kompozytu, co wpływa na jakość produktu. Czyszczenie laserowe oferuje nieścierny sposób usuwania tych pozostałości, co skraca przestoje i wydłuża żywotność form. Może również czyścić narzędzia i sprzęt, zwiększając ogólną wydajność produkcji i zmniejszając koszty konserwacji.

Przemysł naftowy i gazowy wykorzystuje maszyny i rurociągi na dużą skalę, które wymagają regularnej konserwacji w celu uniknięcia skażenia, rdzy lub korozji. Czyszczenie laserowe zapewnia bezpieczną i wydajną metodę czyszczenia rurociągów, zaworów i sprzętu. Skutecznie usuwa zanieczyszczenia, takie jak smar, olej i tlenki z powierzchni, zmniejszając ryzyko awarii sprzętu i poprawiając standardy bezpieczeństwa. Eliminując potrzebę stosowania niebezpiecznych chemicznych środków czyszczących, czyszczenie laserowe zmniejsza również wpływ na środowisko i pomaga zapewnić zgodność z przepisami branżowymi.

W przemyśle jądrowym dekontaminacja powierzchni radioaktywnych stanowi duże wyzwanie. Czyszczenie laserowe jest preferowanym rozwiązaniem w tym zastosowaniu, ponieważ zmniejsza objętość odpadów radioaktywnych, zapewniając jednocześnie bezkontaktową i nieścierną metodę usuwania zanieczyszczeń. Proces ten jest bezpieczniejszy dla operatorów i bardziej precyzyjny, umożliwiając obiektom jądrowym czyszczenie sprzętu i powierzchni przy jednoczesnym minimalizowaniu narażenia na promieniowanie i zmniejszaniu wytwarzania niebezpiecznych odpadów.

Wszechstronność, precyzja i korzyści środowiskowe technologii czyszczenia laserowego sprawiły, że stała się ona niezastąpiona w różnych branżach. Od motoryzacji i lotnictwa po energetykę jądrową i dziedzictwo kulturowe, czyszczenie laserowe zapewnia wydajne i bezpieczne rozwiązanie do usuwania zanieczyszczeń bez uszkadzania materiału bazowego. Jego bezkontaktowy, nieścierny charakter, wraz z minimalną generacją odpadów, pozycjonuje czyszczenie laserowe jako lepszą alternatywę dla tradycyjnych metod czyszczenia, pomagając branżom zwiększać produktywność, obniżać koszty i poprawiać bezpieczeństwo.

Technologia czyszczenia laserowego oferuje liczne zalety w porównaniu z tradycyjnymi metodami czyszczenia, co czyni ją coraz bardziej popularną w różnych zastosowaniach przemysłowych. Jej precyzja, wydajność i korzyści dla środowiska sprawiają, że jest to doskonały wybór dla branż, które wymagają dokładnych, bezpiecznych i ekonomicznych rozwiązań czyszczących.

Jedną z najważniejszych zalet czyszczenia laserowego jest to, że nie jest ono ścierne, co oznacza, że nie ściera ani nie uszkadza materiału bazowego. W przeciwieństwie do technik ściernych, takich jak piaskowanie lub skrobanie mechaniczne, które mogą powodować degradację powierzchni z czasem, czyszczenie laserowe wykorzystuje skupione wiązki laserowe do delikatnego usuwania zanieczyszczeń. Dzięki temu czyszczenie laserowe jest idealne dla branż zajmujących się wrażliwymi lub delikatnymi komponentami, takimi jak elektronika, lotnictwo i ochrona dziedzictwa kulturowego, gdzie integralność podłoża musi być chroniona.

Czyszczenie laserowe oferuje niezrównaną precyzję, umożliwiając operatorom selektywne usuwanie zanieczyszczeń bez wpływu na otaczające obszary lub materiał bazowy. Ten poziom kontroli jest niezbędny w zastosowaniach wymagających skrupulatnego czyszczenia, takich jak przemysł półprzewodników i elektroniki, gdzie nawet mikroskopijne cząsteczki mogą naruszyć jakość produktu. Możliwość precyzyjnego usuwania zanieczyszczeń sprawia, że czyszczenie laserowe jest idealne do skomplikowanych powierzchni lub obszarów, do których trudno uzyskać dostęp za pomocą tradycyjnych metod czyszczenia.

W przeciwieństwie do metod czyszczenia chemicznego, które często obejmują stosowanie niebezpiecznych rozpuszczalników i generują duże ilości odpadów, czyszczenie laserowe jest procesem przyjaznym dla środowiska. Eliminuje potrzebę stosowania szkodliwych chemikaliów, zmniejszając ryzyko skażenia środowiska i potrzebę specjalnych procedur utylizacji. Ponadto czyszczenie laserowe generuje minimalne odpady wtórne, ponieważ materiał usunięty przez laser można łatwo zebrać, dzięki czemu proces jest znacznie czystszy i bezpieczniejszy zarówno dla środowiska, jak i operatorów.

Podczas gdy początkowa inwestycja w sprzęt do czyszczenia laserowego może być wyższa niż w przypadku tradycyjnych metod, długoterminowe oszczędności kosztów są znaczne. Czyszczenie laserowe zmniejsza zapotrzebowanie na materiały eksploatacyjne, takie jak chemikalia, materiały ścierne i narzędzia mechaniczne, a także minimalizuje konserwację i przestoje, wydłużając żywotność sprzętu i podzespołów. Precyzja i wydajność czyszczenia laserowego prowadzą również do szybszych cykli czyszczenia, zwiększając produktywność i zmniejszając koszty operacyjne w czasie.

Czyszczenie laserowe jest bezpieczniejszą alternatywą dla tradycyjnych metod czyszczenia, które obejmują niebezpieczne chemikalia, materiały ścierne lub sprzęt wysokociśnieniowy. Zmniejsza ryzyko obrażeń pracowników i narażenia na substancje toksyczne. Ponadto, ponieważ czyszczenie laserowe jest procesem bezkontaktowym, minimalizuje ryzyko uszkodzenia czyszczonych podzespołów. Konieczność stosowania mniejszej liczby środków ochronnych upraszcza również proces czyszczenia, zwiększając bezpieczeństwo w miejscu pracy i zmniejszając ryzyko dla zdrowia operatorów.

Jedną z kluczowych zalet czyszczenia laserowego jest jego wszechstronność. Może być stosowany w wielu gałęziach przemysłu i do różnych materiałów, w tym metali, tworzyw sztucznych, ceramiki i kompozytów. Niezależnie od tego, czy chodzi o usuwanie rdzy z kadłubów statków, czyszczenie delikatnych płytek półprzewodnikowych czy odnawianie artefaktów dziedzictwa kulturowego, czyszczenie laserowe można dostosować do różnych powierzchni i rodzajów zanieczyszczeń. Ta uniwersalność sprawia, że jest to idealne rozwiązanie dla branż o zróżnicowanych potrzebach w zakresie czyszczenia, takich jak motoryzacja, lotnictwo, produkcja i wytwarzanie energii.

Czyszczenie laserowe zapewnia liczne korzyści w zastosowaniach przemysłowych, od delikatnego i nieściernego czyszczenia po przyjazność dla środowiska i opłacalność. Zapewnia precyzję, bezpieczeństwo i wszechstronność w różnych branżach, co czyni je cennym narzędziem dla nowoczesnej produkcji i konserwacji. Ponieważ branże nadal stawiają na wydajność, zrównoważony rozwój i bezpieczeństwo, czyszczenie laserowe pozostanie niezbędną technologią do ulepszania procesów i obniżania kosztów operacyjnych.

Chociaż czyszczenie laserowe oferuje wiele zalet, ważne jest, aby zdawać sobie sprawę z wyzwań i ograniczeń, które mogą mieć wpływ na jego zastosowanie w niektórych branżach. Czynniki te obejmują koszt sprzętu, obawy dotyczące bezpieczeństwa i kompatybilność materiałów, które należy dokładnie rozważyć przy podejmowaniu decyzji o wdrożeniu technologii czyszczenia laserowego.

Jednym z głównych wyzwań czyszczenia laserowego jest początkowa inwestycja wymagana w sprzęt. Maszyny do czyszczenia laserowego są zazwyczaj droższe niż tradycyjne metody czyszczenia, takie jak czyszczenie chemiczne, obróbka strumieniowo-ścierna lub metody mechaniczne. Początkowy koszt nabycia technologii czyszczenia laserowego może stanowić barierę dla mniejszych firm lub branż o ograniczonych budżetach. Należy jednak pamiętać, że chociaż początkowe koszty mogą być wysokie, długoterminowe oszczędności wynikające z ograniczenia materiałów eksploatacyjnych, konserwacji i zwiększonej wydajności operacyjnej mogą zrównoważyć te wydatki. Firmy muszą rozważyć korzyści długoterminowej opłacalności w porównaniu z natychmiastową inwestycją kapitałową.

Chociaż czyszczenie laserowe jest uważane za bezpieczniejszą alternatywę dla chemicznych lub ściernych metod czyszczenia, wiąże się ono z własnym zestawem obaw dotyczących bezpieczeństwa. Stosowanie wiązek laserowych o dużej mocy stwarza potencjalne ryzyko dla operatorów, w tym uszkodzenia oczu i oparzenia skóry, jeśli nie zostaną zastosowane odpowiednie środki bezpieczeństwa. Podczas pracy należy nosić sprzęt ochronny, taki jak okulary ochronne do lasera i odpowiednią odzież, aby uniknąć narażenia na promieniowanie laserowe. Ponadto proces może generować opary i cząsteczki, szczególnie podczas czyszczenia powierzchni malowanych lub powlekanych, dlatego należy wdrożyć skuteczne systemy wentylacji lub wyciągu oparów, aby zapewnić bezpieczeństwo operatora. Zapewnienie operatorom odpowiedniego przeszkolenia w zakresie bezpiecznego korzystania z maszyn do czyszczenia laserowego może pomóc złagodzić te ryzyka.

Czyszczenie laserowe jest wysoce skuteczne w przypadku wielu rodzajów materiałów, ale ma ograniczenia pod względem kompatybilności materiałowej. Podczas gdy metale, takie jak stal, aluminium i miedź, są idealnymi kandydatami do czyszczenia laserowego, niektóre materiały mogą nie reagować dobrze na procesy czyszczenia oparte na laserze. Na przykład niektóre tworzywa sztuczne, materiały organiczne lub delikatne powierzchnie mogą pochłaniać energię lasera zbyt wydajnie, co może prowadzić do potencjalnych uszkodzeń lub odkształceń. W przypadkach, gdy materiał jest silnie odblaskowy, taki jak wysoce polerowane metale, może być trudniej osiągnąć skuteczne czyszczenie bez dostosowania parametrów lasera.

Ponadto czyszczenie laserowe może nie być odpowiednie do zastosowań na dużą skalę, które wymagają głębokiego usuwania materiału, takich jak silnie zardzewiałe lub skorodowane powierzchnie. Tradycyjne metody mogą być nadal bardziej praktyczne w przypadku takich zadań. Dlatego też branże muszą dokładnie ocenić rodzaje materiałów, z którymi pracują, i charakter zanieczyszczeń, aby ustalić, czy czyszczenie laserowe jest najodpowiedniejszym rozwiązaniem.

Podczas gdy czyszczenie laserowe oferuje liczne zalety, istotne jest rozpoznanie jego wyzwań i ograniczeń, w tym wysokich początkowych kosztów sprzętu, szczególnych obaw dotyczących bezpieczeństwa i problemów ze zgodnością materiałów. Czynniki te należy wziąć pod uwagę przy określaniu, czy czyszczenie laserowe jest właściwym wyborem dla danej branży lub zastosowania. Rozwiązując te wyzwania poprzez odpowiednie szkolenia, protokoły bezpieczeństwa i ostrożny dobór materiałów, firmy mogą zmaksymalizować korzyści płynące z czyszczenia laserowego, minimalizując jednocześnie potencjalne ryzyko i ograniczenia.

Oceniając skuteczność maszyn czyszczących laserowo w zastosowaniach przemysłowych, należy porównać je z tradycyjnymi metodami czyszczenia, takimi jak czyszczenie mechaniczne, czyszczenie chemiczne i piaskowanie. Każda metoda ma swoje zalety i wady, a czyszczenie laserowe oferuje unikalne korzyści, które mogą przewyższyć te konwencjonalne podejścia w wielu scenariuszach.

Dla porównania, czyszczenie laserowe to proces bezkontaktowy i nieścierny, który zapewnia, że powierzchnia pozostaje nienaruszona, a jednocześnie osiąga precyzyjne i spójne rezultaty. Wiązkę lasera można kontrolować, aby kierowała się tylko na zanieczyszczenia, pozostawiając materiał bazowy nieuszkodzonym, co czyni ją idealną do delikatnych lub wysoce precyzyjnych zastosowań.

Natomiast czyszczenie laserowe jest przyjaznym dla środowiska procesem, który eliminuje potrzebę stosowania szkodliwych chemikaliów. Produkuje minimalną ilość odpadów, a jedynym produktem ubocznym jest odparowany lub przemieszczony materiał z powierzchni. Ponadto czyszczenie laserowe jest szybsze i nie wiąże się z ryzykiem związanym z narażeniem na działanie chemikaliów, co czyni je bezpieczniejszą i bardziej zrównoważoną opcją czyszczenia przemysłowego.

Z drugiej strony czyszczenie laserowe oferuje wysoce kontrolowane, selektywne czyszczenie, co czyni je idealnym do szczegółowej pracy lub obszarów wymagających szczególnej uwagi. Ponieważ czyszczenie laserowe wytwarza minimalną ilość pyłu i zanieczyszczeń, jest to znacznie czystszy proces, zmniejszający potrzebę stosowania rozległych systemów ograniczających i poprawiający ogólne bezpieczeństwo w miejscu pracy.

Podczas gdy tradycyjne metody czyszczenia, takie jak czyszczenie mechaniczne, czyszczenie chemiczne i piaskowanie, są szeroko stosowane w różnych branżach, wiążą się one ze znacznymi ograniczeniami pod względem wpływu na środowisko, uszkodzeń powierzchni i wydajności pracy. Czyszczenie laserowe wyróżnia się jako lepsza alternatywa ze względu na precyzję, bezpieczeństwo i ekologiczną naturę. Jego zdolność do oferowania spójnego, nieściernego czyszczenia sprawia, że jest to preferowany wybór dla wielu branż poszukujących zaawansowanych rozwiązań do czyszczenia powierzchni.

Podczas wdrażania czyszczenia laserowego w zastosowaniach przemysłowych, istotne jest zrozumienie aspektów technicznych, które wpływają na skuteczność procesu. Obejmuje to wybór prawidłowych parametrów lasera, uwzględnienie właściwości materiału czyszczonej powierzchni i przestrzeganie środków bezpieczeństwa. Czynniki te pomagają zoptymalizować proces czyszczenia i zapewnić bezpieczną pracę.

Wybór odpowiednich parametrów lasera gwarantuje precyzyjne i skuteczne czyszczenie przy jednoczesnym zachowaniu integralności materiału bazowego.

Znajomość właściwości materiału czyszczonej powierzchni pozwala operatorom zoptymalizować proces czyszczenia laserowego, co zapewnia maksymalną wydajność i skuteczność, przy jednoczesnym zminimalizowaniu ryzyka uszkodzenia.

Wdrażając odpowiednie środki bezpieczeństwa, przedsiębiorstwa mogą zminimalizować ryzyko związane z czyszczeniem laserowym, korzystając jednocześnie z jego wysokiej precyzji i wydajności.

Zrozumienie i kontrolowanie technicznych aspektów czyszczenia laserowego — takich jak parametry lasera, charakterystyka materiału i protokoły bezpieczeństwa — zapewnia optymalną wydajność procesu czyszczenia. Dzięki starannej kalibracji tych czynników branże mogą osiągnąć precyzyjne i wydajne rezultaty czyszczenia, utrzymując jednocześnie bezpieczne środowisko pracy dla operatorów.

Maszyny czyszczące laserowe stały się potężnym rozwiązaniem w różnych branżach, oferując wydajny, precyzyjny i przyjazny dla środowiska sposób usuwania zanieczyszczeń, takich jak rdza, farba, smar i inne pozostałości. Wykorzystując zaawansowaną technologię laserową, maszyny te zapewniają nieścierne, bezkontaktowe czyszczenie, które zachowuje integralność materiału bazowego, dzięki czemu idealnie nadają się do zastosowań w takich branżach jak motoryzacja, lotnictwo, produkcja, elektronika i ochrona dziedzictwa kulturowego. W porównaniu z tradycyjnymi metodami czyszczenia, takimi jak czyszczenie chemiczne, czyszczenie mechaniczne i piaskowanie, czyszczenie laserowe wyróżnia się precyzją, zmniejszonym wpływem na środowisko i długoterminową opłacalnością. Chociaż istnieją wyzwania, takie jak początkowy koszt sprzętu i kompatybilność materiałów, zalety czyszczenia laserowego, w tym jego bezpieczeństwo, wszechstronność i zdolność do obsługi złożonych powierzchni, sprawiają, że jest to niezbędne narzędzie w nowoczesnych procesach przemysłowych. Wraz ze wzrostem zapotrzebowania na czystsze, bezpieczniejsze i bardziej wydajne rozwiązania czyszczące, czyszczenie laserowe ma odegrać kluczową rolę w przyszłości zastosowań przemysłowych.

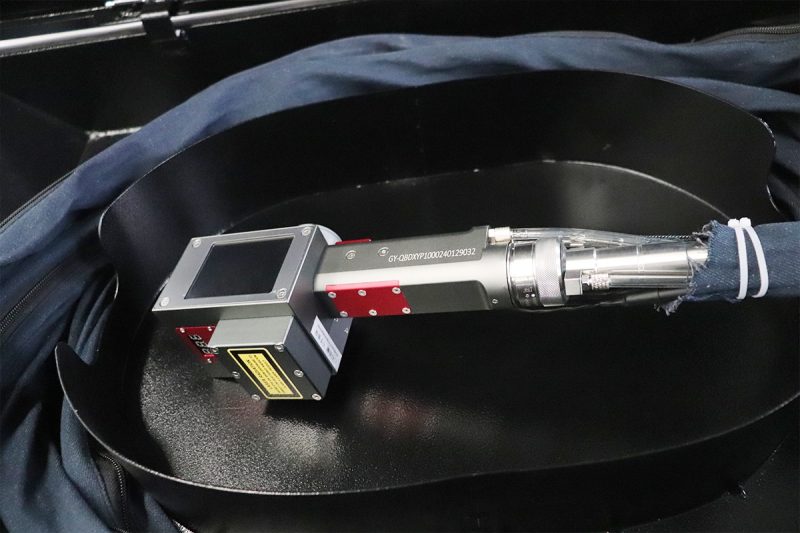

Jeśli szukasz wydajnego, precyzyjnego i przyjaznego dla środowiska sposobu na wykonywanie zadań związanych z czyszczeniem przemysłowym, AccTek Laser oferuje najnowocześniejsze rozwiązania w zakresie czyszczenia laserowego dostosowane do Twoich konkretnych potrzeb. Jako profesjonalny producent zaawansowanego sprzętu laserowego, w tym maszyn do cięcia laserowego, spawania, znakowania i czyszczenia, AccTek Laser oferuje szereg opcji, które zaspokajają potrzeby różnych branż, takich jak motoryzacja, lotnictwo, elektronika, produkcja i przywracanie dziedzictwa kulturowego. Niezależnie od tego, czy musisz usunąć rdzę, farbę, tlenki lub inne zanieczyszczenia, nasze maszyny do czyszczenia laserowego zapewniają niezawodną wydajność, zachowując jednocześnie integralność materiału bazowego.

W AccTek Laser jesteśmy dumni z tego, że oferujemy nie tylko wydajne systemy czyszczenia laserowego, ale także kompleksowe konsultacje przedsprzedażowe i wsparcie techniczne po sprzedaży, aby zapewnić maksymalną wartość inwestycji. Nasze rozwiązania zostały zaprojektowane tak, aby usprawnić procesy czyszczenia, jednocześnie redukując odpady, poprawiając bezpieczeństwo i zwiększając produktywność. Skontaktuj się z AccTek Laser już dziś, aby dowiedzieć się więcej o tym, w jaki sposób nasze rozwiązania do czyszczenia laserowego mogą podnieść poziom Twoich operacji przemysłowych.