Precisão e exatidão incomparáveis

Corte de alta precisão

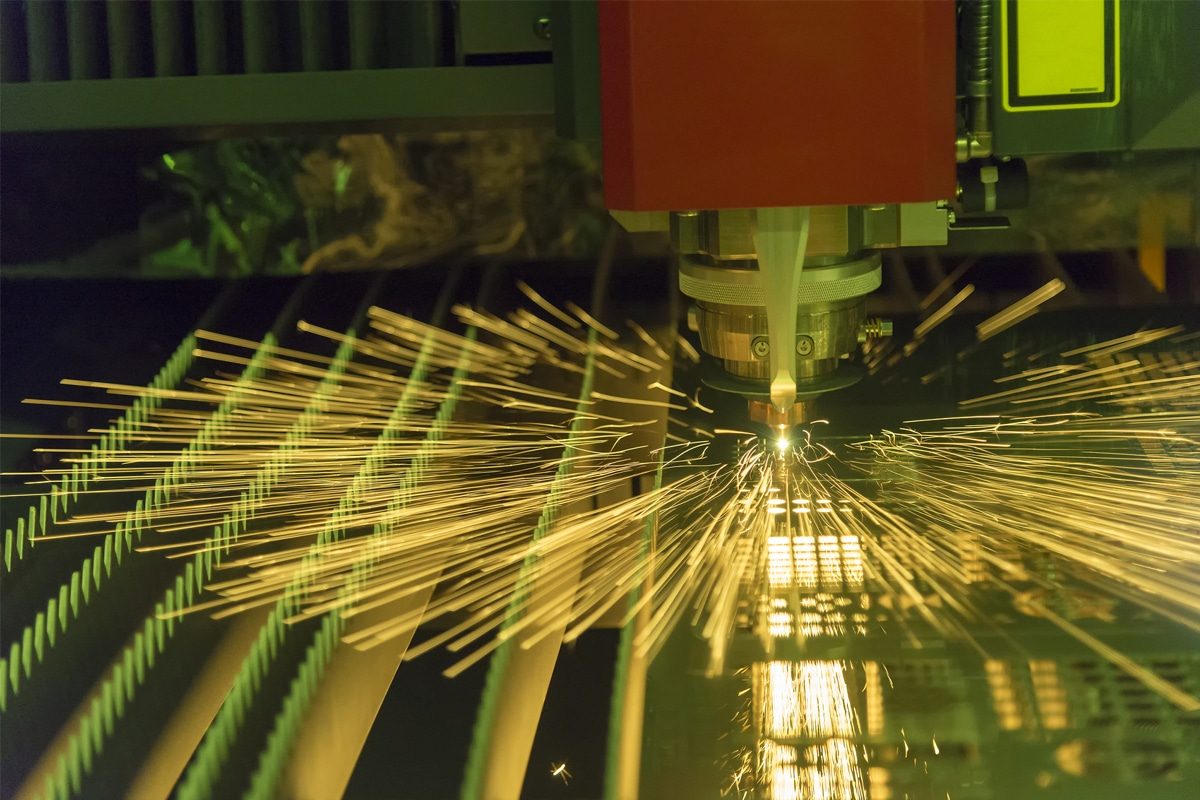

As máquinas de corte a laser utilizam um feixe de luz focado que pode ser tão estreito quanto uma fração de milímetro. Essa energia concentrada permite cortes extremamente precisos com desvio mínimo. A capacidade de corte de alta precisão da tecnologia a laser garante que cada corte obedeça rigorosamente às dimensões de design especificadas.

- Precisão submilimétrica: máquinas de corte a laser podem atingir tolerâncias tão estreitas quanto ±0,01 mm, tornando-as ideais para aplicações onde dimensões exatas são críticas.

- Bordas de corte limpas: o feixe de laser derrete ou vaporiza o material, resultando em bordas lisas e sem rebarbas que exigem pouco ou nenhum pós-processamento.

- Perfis complexos: Sejam linhas retas ou curvas complexas, o corte a laser pode lidar com perfis complexos sem comprometer a precisão.

Repetibilidade consistente

Consistência é essencial na fabricação, especialmente ao produzir grandes quantidades de peças idênticas. Máquinas de corte a laser são equipadas com sistemas de controle avançados que garantem que cada peça seja cortada da mesma forma todas as vezes.

- Controle Numérico Computadorizado (CNC): A integração de sistemas CNC permite controle preciso sobre o processo de corte. Os designs digitais são seguidos meticulosamente, reduzindo o erro humano.

- Configurações automatizadas: depois que os parâmetros são definidos para um trabalho específico, a máquina pode replicar o processo repetidamente sem variação.

- Garantia de qualidade: a repetibilidade consistente melhora o controle de qualidade, garantindo que cada peça atenda aos padrões exigidos e reduzindo o desperdício devido a defeitos.

Distorção mínima do material

Os métodos de corte tradicionais podem introduzir estresse e calor no material, levando à distorção e empenamento. O corte a laser minimiza esses problemas por meio de seu processo sem contato e aplicação de energia focada.

- Aquecimento localizado: o feixe de laser aquece apenas uma pequena área, reduzindo a zona afetada pelo calor (ZTA) e evitando a distorção térmica do material circundante.

- Corte sem contato: como não há contato físico com o material, tensões mecânicas que podem causar entortamento ou empenamento são eliminadas.

- Integridade do material: as propriedades estruturais e mecânicas do metal permanecem intactas, o que facilita componentes que atendem a rigorosos padrões de desempenho.

Desenhos intrincados e geometrias complexas

Uma das características de destaque do corte a laser é sua capacidade de lidar com designs intrincados e geometrias complexas com facilidade. Essa capacidade abre novas possibilidades em design e funcionalidade.

- Trabalho de detalhes finos: máquinas de corte a laser podem produzir pequenos furos, cantos afiados e padrões complexos que são difíceis ou impossíveis com outros métodos de corte.

- Versatilidade no design: os designers têm maior liberdade para criar produtos inovadores sem serem limitados por restrições de fabricação.

- Prototipagem eficiente: a produção rápida de protótipos com recursos complexos acelera o processo de desenvolvimento e permite iterações rápidas.

Exemplos de aplicação

A precisão e exatidão inigualáveis do corte a laser têm efeitos transformadores em vários setores:

- Indústria aeroespacial: Componentes como peças de motor, suportes e elementos estruturais exigem dimensões exatas e acabamentos impecáveis. O corte a laser garante que essas peças atendam a rigorosos padrões de segurança e desempenho.

- Dispositivos médicos: Instrumentos cirúrgicos e implantes exigem o mais alto nível de precisão. O corte a laser produz componentes com as especificações exatas necessárias para aplicações médicas, onde erros podem ter consequências sérias.

- Fabricação automotiva: De painéis de carroceria a componentes internos complexos, a indústria automotiva conta com o corte a laser por sua capacidade de produzir peças que se encaixam perfeitamente, melhorando o desempenho e a segurança do veículo.

- Equipamentos eletrônicos e elétricos: A produção de gabinetes, conectores e componentes de circuitos se beneficia da capacidade do corte a laser de criar designs precisos e complexos, necessários para dispositivos eletrônicos compactos e eficientes.

- Fabricação arquitetônica: O trabalho decorativo em metal e os componentes estruturais na arquitetura geralmente apresentam designs complexos. O corte a laser permite que arquitetos e construtores realizem suas visões criativas com materiais cortados com precisão.

- Soluções personalizadas: empresas que precisam de peças metálicas personalizadas para equipamentos especializados podem utilizar o corte a laser para produzir pequenos lotes sem a necessidade de ferramentas caras ou prazos de entrega estendidos.

Versatilidade e Flexibilidade

Ampla Gama de Materiais

Uma das características mais atraentes do corte a laser é sua compatibilidade com um amplo espectro de materiais. As máquinas de corte a laser são projetadas para processar uma ampla gama de metais e ligas, permitindo que os fabricantes atendam às necessidades de diferentes indústrias.

- Metais e ligas: O corte a laser é eficaz em materiais como aço carbono, aço inoxidável, alumínio, cobre, latão e titânio. Essa versatilidade permite aplicações em diferentes setores, do automotivo ao aeroespacial.

- Materiais refletivos: a tecnologia avançada de laser pode cortar metais refletivos, como alumínio e cobre, com alta precisão, superando os desafios que os métodos tradicionais enfrentam com esses materiais.

- Metais especiais: para indústrias que exigem metais exóticos ou especializados, o corte a laser oferece uma solução que mantém a integridade do material e as características de desempenho.

Capacidades de espessura variadas

As máquinas de corte a laser são projetadas para processar materiais de diversas espessuras, com uma flexibilidade que os métodos de corte tradicionais não conseguem igualar.

- Chapas finas a chapas grossas: As máquinas de corte a laser podem processar chapas finas de metal com menos de 1 mm de espessura até chapas grossas de até 30 mm, dependendo do material e da potência do laser.

- Configurações de potência ajustáveis: a capacidade de ajustar as configurações de potência do laser permite condições de corte ideais para diferentes espessuras, garantindo cortes limpos, independentemente do calibre do material.

- Qualidade consistente: Seja lidando com materiais finos ou grossos, o corte a laser proporciona qualidade de borda e precisão consistentes, reduzindo a necessidade de processamento secundário.

Flexibilidade de projeto

A tecnologia de corte a laser abre novos horizontes em possibilidades de design, permitindo mudanças rápidas e personalização sem tempo de inatividade ou custo significativo.

- Integração digital: Os designs são criados ou modificados usando software CAD e transferidos diretamente para a máquina de corte a laser. Essa integração perfeita permite ajustes e iterações rápidos.

- Sem trocas de ferramentas: diferentemente dos métodos de corte mecânico que exigem novas ferramentas ou matrizes para diferentes designs, o corte a laser não exige trocas físicas de ferramentas, economizando tempo e recursos.

- Personalização: Os fabricantes podem facilmente produzir peças personalizadas ou tiragens limitadas sem a sobrecarga associada à reequipamento, atendendo às necessidades específicas do cliente ou nichos de mercado.

Formas e contornos complexos

As máquinas de corte a laser são altamente precisas e podem criar formas complexas e características detalhadas que são difíceis de obter com outros métodos de corte.

- Feixe de alta precisão: o ponto de foco fino do laser permite o corte de raios pequenos e ângulos agudos, facilitando geometrias complexas.

- Padrões complexos: padrões detalhados, perfurações e gravações podem ser executados perfeitamente, melhorando tanto a funcionalidade quanto o apelo estético dos componentes.

- Caminhos de corte não lineares: a máquina de corte a laser pode seguir caminhos complexos e não lineares sem restrições mecânicas, o que a torna ideal para designs inovadores.

Adaptação rápida a diferentes projetos

A flexibilidade da tecnologia de corte a laser garante que os fabricantes possam se adaptar rapidamente a novos projetos ou mudanças nos requisitos de produção.

- Configuração rápida: o tempo mínimo de configuração é necessário ao alternar entre trabalhos, pois os ajustes são feitos digitalmente e não fisicamente.

- Troca eficiente de produção: a capacidade de carregar diferentes arquivos de design rapidamente permite transições eficientes entre diferentes produtos ou componentes.

- Escalabilidade: Seja para um único protótipo ou produção em massa, o corte a laser pode aumentar ou diminuir as operações com facilidade.

Exemplos de aplicação

A versatilidade e a flexibilidade do corte a laser têm aplicações práticas em vários setores:

- Arquitetura e construção: painéis metálicos personalizados, elementos decorativos e componentes estruturais se beneficiam da capacidade do corte a laser de produzir designs exclusivos com precisão.

- Indústria automotiva: desde a criação de protótipos de novos modelos até a produção de peças complexas, como componentes de motor e carrocerias complexas, o corte a laser oferece suporte à inovação e à eficiência.

- Setor aeroespacial: A necessidade de componentes leves e fortes, feitos de materiais especializados, é atendida pela precisão e versatilidade do material do corte a laser.

- Fabricação de eletrônicos: componentes pequenos e precisos, como gabinetes e suportes, são produzidos com eficiência, acomodando os rápidos ciclos de desenvolvimento do setor.

- Arte e design: artistas e designers aproveitam o corte a laser para criar esculturas, instalações e peças de arte funcionais com padrões e formas complexas.

- Equipamentos médicos: instrumentos cirúrgicos e dispositivos médicos personalizados exigem cortes precisos e materiais específicos, que o corte a laser proporciona sem comprometer a esterilidade ou a qualidade.

Redução de desperdício de material

Largura mínima do corte

O kerf é a largura do material removido durante o processo de corte. O corte a laser oferece uma largura de kerf excepcionalmente estreita em comparação aos métodos de corte tradicionais.

- Corte de precisão: Máquinas de corte a laser são extremamente finas, geralmente com menos de 0,1 mm de diâmetro. Essa precisão permite caminhos de corte apertados, minimizando a quantidade de material transformado em desperdício.

- Uso eficiente de material: uma largura de corte menor significa que as peças podem ser encaixadas mais próximas umas das outras, maximizando o número de peças cortadas de uma única folha.

- Perda de material reduzida: menos material é consumido no corte, o que se traduz diretamente em menores custos de material e desperdício.

Software de aninhamento avançado

As máquinas de corte a laser vêm equipadas com um sofisticado software de encaixe que otimiza o posicionamento das peças na chapa metálica.

- Layouts ideais: o software calcula o arranjo mais eficiente de vários formatos e tamanhos para utilizar todas as áreas possíveis da folha.

- Eficiência automatizada: ao automatizar o processo de encaixe, o erro humano é minimizado e a utilização do material é maximizada.

- Parâmetros personalizáveis: os usuários podem ajustar as configurações com base nas necessidades específicas do projeto, tipos de materiais e espessuras para aumentar ainda mais a eficiência.

Redução de sobras e sobras

Os métodos tradicionais de corte geralmente resultam em sobras e restos significativos. O corte a laser minimiza essas sobras.

- Aninhamento de precisão: com software avançado e corte mínimo, as peças são aninhadas de forma precisa, deixando menos material não utilizado.

- Acomodação de formas complexas: o corte a laser pode lidar com designs complexos sem aumentar o desperdício, ao contrário de métodos que têm dificuldades com formas não padronizadas.

- Reutilização eficiente de materiais: restos menores gerados geralmente podem ser reutilizados para peças menores, reduzindo ainda mais o desperdício.

Economia de custos com eficiência de materiais

A redução do desperdício de material leva à economia direta de custos para os fabricantes.

- Custos de material mais baixos: maximizar o número de peças por folha reduz a quantidade total de matéria-prima necessária.

- Redução de despesas com descarte de resíduos: menos sucata significa menores custos associados ao manuseio e descarte de resíduos.

- Margens de lucro melhoradas: o uso eficiente de materiais contribui para a redução geral de custos, aumentando a lucratividade.

Benefícios ambientais

A eficiência de materiais não é boa apenas para os negócios, é boa para o planeta.

- Conservação de recursos: usar menos material conserva os recursos naturais e reduz o impacto ambiental da mineração e do processamento de metais.

- Redução da pegada de carbono: processos de fabricação eficientes consomem menos energia e produzem menos emissões.

- Fabricação sustentável: as empresas podem promover seu compromisso com a sustentabilidade, atraindo consumidores e parceiros ambientalmente conscientes.

Exemplos de aplicação

As vantagens da redução do desperdício de material são evidentes em vários setores:

- Indústria aeroespacial: Materiais caros como titânio e alumínio são comumente usados. Minimizar o desperdício desses recursos caros reduz significativamente as despesas de produção.

- Fabricação automotiva: a produção em alto volume se beneficia da eficiência do material, reduzindo custos e mantendo os padrões de qualidade.

- Oficinas de fabricação personalizada: empresas menores podem oferecer preços competitivos reduzindo o desperdício de material e atraindo mais clientes.

- Indústria eletrônica: componentes precisos exigem uso mínimo de material; o corte a laser garante uma produção eficiente sem comprometer a qualidade.

- Projetos arquitetônicos: Projetos de grande escala com padrões complexos podem ser executados com o mínimo de desperdício, tornando os projetos mais econômicos e ecologicamente corretos.

Custo-benefício

Menores custos de mão de obra

As máquinas de corte a laser são altamente automatizadas, o que reduz a dependência de trabalho manual e os custos associados.

- Eficiência de automação: máquinas de corte a laser apresentam recursos avançados de automação, permitindo operação contínua com intervenção humana mínima.

- Menor necessidade de mão de obra: menos operadores são necessários para gerenciar máquinas de corte a laser em comparação aos métodos de corte tradicionais, o que resulta em economia nas despesas com mão de obra.

- Custos de treinamento reduzidos: interfaces fáceis de usar e controles intuitivos significam que os operadores podem ser treinados de forma rápida e eficaz, reduzindo o tempo e o custo associados a programas de treinamento extensivos.

Custos reduzidos de ferramentas

Os métodos de corte tradicionais geralmente exigem ferramentas personalizadas para cada design, o que pode ser caro e demorado para produzir.

- Não há necessidade de ferramentas físicas: o corte a laser utiliza um feixe de laser focalizado para cortar materiais, eliminando a necessidade de ferramentas de corte físicas que se desgastam ou precisam ser substituídas.

- Flexibilidade de design sem custo extra: alterações no design do produto não exigem novas ferramentas, as atualizações podem ser feitas diretamente no software, economizando tempo e dinheiro.

- Menores despesas de manutenção: sem ferramentas físicas, há menos equipamentos para manter ou substituir, reduzindo os custos operacionais contínuos.

Eficiência energética

O consumo de energia é um custo operacional significativo na fabricação. As máquinas são projetadas com eficiência energética em mente.

- Tecnologia avançada de laser: O gerador de laser de fibra usado no máquina de corte a laser de fibra é mais eficiente em termos de energia do que o tubo de laser de CO2 usado no tradicional máquina de corte a laser CO2, consumindo menos eletricidade e proporcionando excelente desempenho.

- Custos operacionais reduzidos: menor consumo de energia se traduz em contas de eletricidade reduzidas, contribuindo para a economia geral de custos.

- Ecologicamente correto: máquinas com eficiência energética não apenas economizam dinheiro, mas também reduzem a pegada de carbono, apoiando práticas de fabricação sustentáveis.

Poupança a longo prazo

Investir em tecnologia de corte a laser oferece benefícios financeiros substanciais a longo prazo.

- Durabilidade e longevidade: as máquinas de corte a laser são construídas com componentes de alta qualidade, garantindo uma longa vida útil com tempo de inatividade mínimo.

- Qualidade consistente reduz desperdício: a precisão do corte a laser reduz erros e desperdício de material, economizando dinheiro em retrabalho e materiais descartados ao longo do tempo.

- Retorno do investimento: a combinação de custos operacionais reduzidos e aumento de produtividade resulta em um retorno mais rápido do investimento.

Escalabilidade

A tecnologia de corte a laser oferece flexibilidade para aumentar ou diminuir as operações sem implicações significativas de custo.

- Volumes de produção adaptáveis: seja atendendo pequenos pedidos personalizados ou grandes tiragens de produção, as máquinas de corte a laser podem se ajustar a diferentes requisitos de volume de forma eficiente.

- Trocas rápidas: configuração rápida e tempo de inatividade mínimo entre os trabalhos permitem que os fabricantes respondam rapidamente às demandas do mercado sem incorrer em custos extras.

- Otimização de recursos: a escalabilidade garante o uso ideal dos recursos, evitando gastos desnecessários com mão de obra ou materiais durante flutuações nas necessidades de produção.

Exemplos de aplicação

A relação custo-benefício da tecnologia de corte a laser beneficia vários setores e aplicações:

- Pequenas e Médias Empresas (PMEs): As PMEs podem aproveitar o corte a laser para oferecer preços competitivos, reduzindo os custos de produção, permitindo-lhes competir com empresas maiores.

- Fabricação automotiva: a produção de peças em alto volume se beneficia de menores custos de mão de obra e ferramentas, melhorando as margens de lucro sem sacrificar a qualidade.

- Oficinas de fabricação personalizadas: empresas que oferecem serviços de metalurgia sob medida podem reduzir os custos indiretos, tornando os projetos personalizados mais acessíveis para os clientes e, ao mesmo tempo, mantendo a lucratividade.

- Indústria eletrônica: O corte a laser com eficiência energética reduz as despesas operacionais na produção em massa de componentes e gabinetes eletrônicos.

- Arquitetura e construção: A capacidade de produzir projetos complexos de forma econômica permite que arquitetos e construtores incorporem elementos metálicos inovadores em projetos sem custos excessivos.

Processo sem contato reduz a distorção

Minimização do estresse mecânico

O corte a laser elimina a necessidade de contato físico entre a ferramenta de corte e o material.

- Nenhuma força física aplicada: O feixe de laser corta o material usando energia de luz concentrada, não força mecânica. Essa ausência de contato significa que não há pressão exercida sobre a chapa metálica.

- Risco reduzido de deformação: sem estresse mecânico, o material mantém sua planura e forma, evitando empenamentos ou dobras que podem ocorrer com métodos de corte tradicionais.

- Ideal para materiais delicados: metais finos ou sensíveis que podem ser danificados por ferramentas de corte mecânicas são processados com segurança com corte a laser, preservando sua integridade estrutural.

Zona afetada pelo calor reduzida

Embora o corte a laser envolva altas temperaturas, o processo é altamente localizado.

- Aplicação de calor concentrado: o laser concentra o calor em uma área minúscula, derretendo ou vaporizando o metal precisamente onde o corte é necessário.

- Propagação térmica mínima: o material circundante sofre aumento de temperatura insignificante, reduzindo a zona afetada pelo calor (ZTA) e evitando distorção térmica.

- Preservação das propriedades do material: ao limitar a ZTA, as propriedades mecânicas e químicas do metal permanecem inalteradas fora da área de corte imediata, garantindo um desempenho consistente do material.

Bordas limpas e suaves

A precisão do corte a laser resulta em qualidade de borda superior.

- Acabamentos sem rebarbas: o laser produz cortes limpos com bordas suaves, eliminando a necessidade de processos de acabamento secundários, como esmerilhamento ou lixamento.

- Estética aprimorada: para aplicações em que a borda é visível ou essencial para o design, o corte a laser proporciona um acabamento de alta qualidade que melhora a aparência geral.

- Ajuste e montagem aprimorados: bordas lisas garantem que as peças se encaixem perfeitamente, melhorando a eficiência dos processos de montagem e a qualidade do produto final.

Preservação da integridade do material

Manter as propriedades originais do metal preserva o desempenho da peça.

- Sem contaminação do material: a natureza sem contato do corte a laser significa que não há risco de contaminação de ferramentas de corte ou lubrificantes, o que pode comprometer a pureza do material.

- Integridade estrutural mantida: ao evitar estresse mecânico e térmico excessivo, a estrutura interna do metal permanece intacta, garantindo durabilidade e confiabilidade.

- Adequado para aplicações de alta precisão: setores que exigem padrões rigorosos, como aeroespacial e dispositivos médicos, se beneficiam da capacidade do corte a laser de preservar as propriedades do material.

Exemplos de aplicação

As vantagens de um processo sem contato são aproveitadas em vários setores:

- Indústria aeroespacial: Componentes como lâminas de turbina e elementos estruturais exigem cortes precisos sem alterar as propriedades do material. O corte a laser garante que essas peças atendam a especificações rigorosas sem distorção.

- Fabricação de Dispositivos Médicos: Instrumentos cirúrgicos e implantes devem ser produzidos com dimensões exatas e acabamentos suaves para garantir a segurança do paciente. O corte a laser fornece a precisão e a limpeza necessárias.

- Eletrônicos e microfabricação: componentes pequenos e delicados, como placas de circuito e microchips, se beneficiam da precisão do corte a laser e da ausência de estresse mecânico, evitando danos durante a fabricação.

- Setor automotivo: Aços de alta resistência e ligas especializadas usadas em peças automotivas exigem métodos de corte que não comprometam a integridade do material. O corte a laser fornece componentes sem distorção que melhoram o desempenho do veículo.

- Arte e design: artistas e designers utilizam corte a laser para criar trabalhos em metal complexos com bordas limpas e detalhes precisos, tudo isso sem distorcer o material.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.