Como uma tecnologia de soldagem eficiente e precisa, a soldagem a laser tem sido amplamente usada na fabricação moderna. Ela usa um feixe de laser como fonte de calor, e o gerador de laser emite um feixe de laser de alta densidade de energia para derreter e conectar materiais. Comparado com os métodos de soldagem tradicionais (soldagem a arco metálico a gás (GMAW/MIG), soldagem a arco de tungstênio a gás (GTAW/TIG), soldagem a arco metálico blindado (SMAW) e soldagem a arco com núcleo de fluxo (FCAW)), a soldagem a laser tem muitas vantagens exclusivas, como alta precisão e alta eficiência do processo de soldagem e uma zona menor afetada pelo calor. No entanto, o efeito e a qualidade da soldagem a laser são afetados por muitos fatores, entre os quais a espessura do material é um fator-chave. Este artigo explorará como a espessura do material afeta a seleção de máquina de solda a laser parâmetros e fornecer métodos de otimização para diferentes espessuras de materiais.

Noções básicas de soldagem a laser

Descrição do processo de soldagem a laser

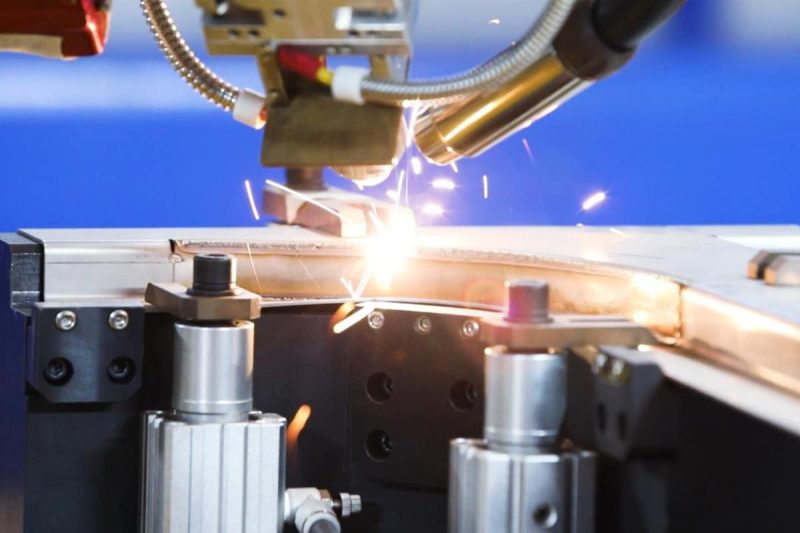

Soldagem a laser é um processo de soldagem que usa um feixe de laser como fonte de calor para derreter e conectar metais ou outros materiais. O processo inclui as seguintes etapas:

- Focalização do feixe de laser: O feixe de laser emitido pelo gerador de laser é focalizado no cabeçote de soldagem por meio de um sistema óptico.

- Aquecimento do material: A alta densidade de energia do feixe de laser aquece o material até seu ponto de fusão, fazendo com que o material derreta ou vaporize localmente.

- Formação de poça de fusão: O material fundido forma uma poça de fusão, e a ação contínua do feixe de laser mantém a poça de fusão líquida.

- Solidificação e conexão: Quando o feixe de laser se move ou para, a poça de fusão esfria e solidifica, completando o processo de soldagem.

Existem dois tipos de processos de soldagem a laser: soldagem por condução térmica e soldagem tipo buraco de fechadura.

- Soldagem por condução térmica: O feixe de laser aquece a superfície do material acima do ponto de fusão do material, produz apenas fusão na superfície de soldagem, o interior da peça de trabalho não é totalmente penetrado e basicamente nenhuma vaporização ocorre. Este processo é usado principalmente para soldar materiais de paredes finas. A soldagem por condução térmica produz soldas suaves e bonitas.

- Soldagem por buraco de fechadura: Na soldagem por buraco de fechadura, o feixe de laser aquece a superfície do material até o ponto de vaporização e penetra no material. O material evapora para formar um pequeno orifício. O orifício preenchido com vapor absorve quase toda a energia do feixe incidente. A temperatura de equilíbrio no orifício é de cerca de 2500℃. O calor é transferido da parede externa do orifício de alta temperatura para derreter o metal ao redor do orifício. O buraco de fechadura é preenchido com vapor de alta temperatura gerado pela evaporação contínua do material sob a irradiação do feixe. O feixe de laser entra continuamente no orifício, e o material fora do orifício flui continuamente. Conforme o feixe se move, o orifício está sempre em um estado de fluxo estável. Ou seja, o metal fundido ao redor do pequeno orifício e a parede do orifício se movem para frente na velocidade do feixe. O metal fundido preenche a lacuna deixada pelo movimento do pequeno orifício e então se condensa para formar uma solda.

Principais componentes dos sistemas de soldagem a laser

Os principais componentes do sistema de soldagem a laser são:

- Gerador de laser: gera e emite energia laser. Geradores de laser comuns incluem geradores de laser de fibra, geradores de laser de gás, etc.

- Sistema óptico: inclui lentes de foco e espelhos para ajustar e focalizar o feixe de laser.

- Sistema de transmissão de laser: sistema para transmitir o feixe de laser da fonte de laser para a posição de soldagem.

- Cabeça de soldagem: inclui espelho de foco a laser, espelho de colimação e bico de gás de proteção para operação de soldagem real.

- Sistema de controle: usado para controlar vários parâmetros de soldagem a laser, como potência do laser, velocidade de soldagem, etc.

Vantagens da soldagem a laser em relação aos métodos tradicionais de soldagem

Qualidade de soldagem

- A zona afetada pelo calor da soldagem a laser é pequena, porque a densidade de energia do feixe de laser é alta, o tempo de aquecimento é curto e a perda de calor é pequena, então a zona afetada pelo calor do material é pequena, o que pode reduzir a deformação, rachaduras, oxidação e outros problemas do material.

- A relação profundidade/largura da solda a laser é alta, porque o diâmetro do feixe de laser é pequeno e a energia é concentrada, podendo formar uma solda profunda e estreita, o que melhora a resistência e a vedação da soldagem.

- A soldagem a laser é suave e bonita, porque o ponto do feixe de laser é estável, e a posição e os parâmetros de soldagem podem ser controlados com precisão, de modo que pode formar uma solda suave e bonita, reduzindo o esmerilhamento e o polimento subsequentes.

- Há menos defeitos de soldagem na soldagem a laser, porque a soldagem a laser não requer o uso de materiais auxiliares, como eletrodos, hastes de soldagem e gases de proteção, o que pode evitar a geração de defeitos de soldagem, como contaminação do eletrodo, poros, inclusões de escória e rachaduras.

Eficiência de soldagem

- A soldagem a laser tem uma velocidade de soldagem rápida. Como a densidade de energia do feixe de laser é alta e o tempo de aquecimento é curto, o processo de soldagem pode ser concluído rapidamente, o que melhora a eficiência da produção.

- A soldagem a laser tem alta flexibilidade de soldagem. Como o feixe de laser é uma fonte de calor sem contato, ele pode ser transmitido e controlado por fibra óptica, refletor, robô, etc., de modo que pode se adaptar a várias posições e formas complexas de soldagem, melhorando a flexibilidade da produção.

- A soldagem a laser tem um alto grau de automação de soldagem. Como a soldagem a laser pode ser controlada e ajustada com precisão por computador ou sistema CNC, ela pode atingir um alto grau de automação e inteligência, reduzindo a intervenção manual e os erros.

Aplicações de soldagem

- A soldagem a laser tem forte adaptabilidade de material, porque a fonte de calor da soldagem a laser é uma fonte de calor sem contato, que pode soldar vários materiais metálicos ou não metálicos, e até mesmo soldar diferentes tipos de materiais para obter a conexão de materiais diferentes.

- A soldagem a laser tem forte adaptabilidade industrial, porque a fonte de calor da soldagem a laser é uma fonte de calor eficiente, que pode alcançar soldagem de alta qualidade, alta velocidade e altamente automatizada, podendo ser aplicada a vários setores de ponta, como aeroespacial, automobilístico, eletrônico, médico, etc.

Efeito da espessura do material nos parâmetros de soldagem

Potência do Laser

Duração e frequência do pulso

Velocidade de soldagem

Posição de Foco

Diâmetro do feixe

Otimizando Parâmetros de Soldagem a Laser para Diferentes Espessuras de Materiais

Materiais finos (<1mm)

- Potência do laser: Uma potência de laser menor deve ser selecionada para evitar superaquecimento e derretimento excessivo. Geralmente é selecionada na faixa de dezenas de watts a centenas de watts.

- Duração e frequência do pulso: duração de pulso mais curta e frequência mais alta ajudam a fornecer ciclos rápidos de aquecimento e resfriamento, reduzindo os efeitos térmicos.

- Velocidade de soldagem: velocidades de soldagem mais altas podem ser usadas para melhorar a eficiência da produção e evitar superaquecimento.

- Posição do foco: O foco do laser deve ser ajustado próximo à superfície do material para obter o melhor efeito de soldagem.

- Diâmetro do feixe: use um diâmetro de feixe menor para melhorar a precisão e o controle de detalhes da soldagem.

Materiais de espessura média (1 mm-5 mm)

- Potência do laser: É preciso selecionar potência moderada do laser para garantir a profundidade e a qualidade da soldagem. Geralmente selecionada na faixa de várias centenas de watts a quilowatts.

- Duração e frequência do pulso: De acordo com a espessura específica do material, selecione duração e frequência de pulso médias para equilibrar os efeitos de aquecimento e resfriamento.

- Velocidade de soldagem: Uma velocidade de soldagem moderada deve ser selecionada de acordo com a espessura do material para garantir a qualidade da soldagem e a eficiência da produção.

- Posição do foco: O foco do laser deve ser definido no meio do material para garantir profundidade e uniformidade de soldagem.

- Diâmetro do feixe: Selecione um diâmetro de feixe moderado para equilibrar a distribuição de energia e a precisão da soldagem.

Material espesso (>5mm)

- Potência do laser: Uma potência de laser maior precisa ser selecionada para fornecer entrada de calor suficiente para garantir profundidade e qualidade da soldagem. Normalmente selecionada na faixa de vários quilowatts.

- Duração e frequência do pulso: maior duração do pulso e menor frequência podem fornecer entrada de calor mais suficiente para derreter materiais mais espessos.

- Velocidade de soldagem: Uma velocidade de soldagem mais lenta deve ser selecionada para garantir que o feixe de laser possa penetrar e derreter o material de forma eficaz.

- Posição do foco: O foco do laser deve ser definido dentro do material para garantir que o feixe de laser possa efetivamente penetrar e derreter o material.

- Diâmetro do feixe: use um diâmetro de feixe maior para fornecer densidade de energia e profundidade de soldagem suficientes.

Resumir

Obtenha soluções a laser

Escolher a máquina de solda a laser certa pode ajudar a otimizar o consumo de energia e atingir alta eficiência operacional. Trabalhar com um fornecedor confiável garante acesso a tecnologia avançada, consultoria personalizada e suporte contínuo. Na AccTek Laser, oferecemos uma gama abrangente de equipamentos de solda a laser projetados para atender a uma variedade de necessidades industriais. Nossos especialistas podem ajudar você a escolher o modelo e a configuração mais eficientes em termos de energia, levando em consideração fatores como tipo de material, espessura e volume de produção. Também oferecemos recursos de ponta, como geradores de laser de alta eficiência, sistemas de resfriamento inteligentes e software de gerenciamento de energia para maximizar o desempenho e minimizar o uso de energia. Além disso, nossa equipe fornece serviços de manutenção regular e suporte técnico para manter seu equipamento com eficiência máxima. Ao fazer parceria conosco, você pode obter economias significativas de energia, reduzir custos operacionais e aprimorar seus esforços de sustentabilidade. Se você tiver alguma dúvida, entre em contato conosco a tempo, a AccTek Laser está comprometida em fornecer a cada cliente soluções de laser perfeitas!

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.