Compreendendo a rugosidade e a limpeza da superfície

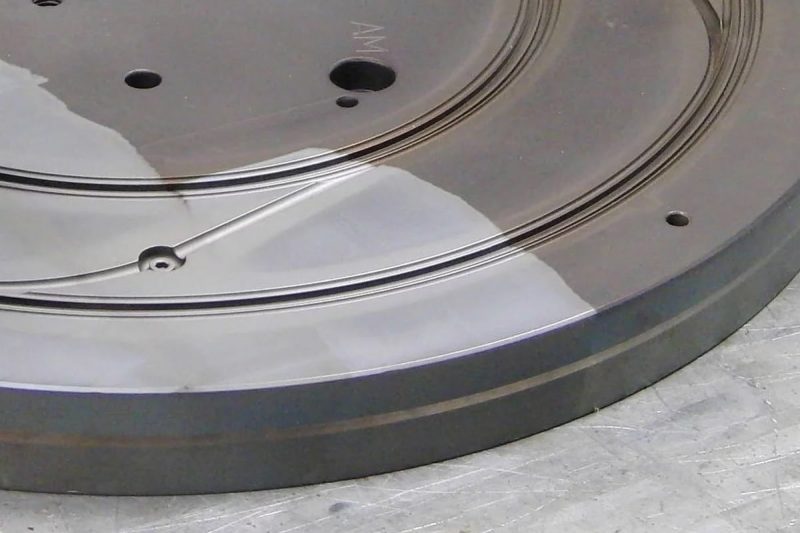

Rugosidade da superfície

Limpeza de superfície

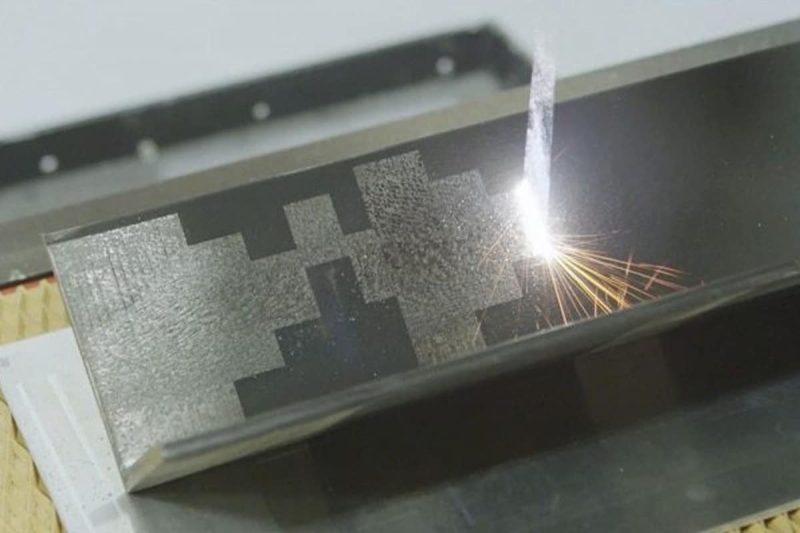

Efeito da limpeza a laser na rugosidade da superfície

Mecanismo de limpeza

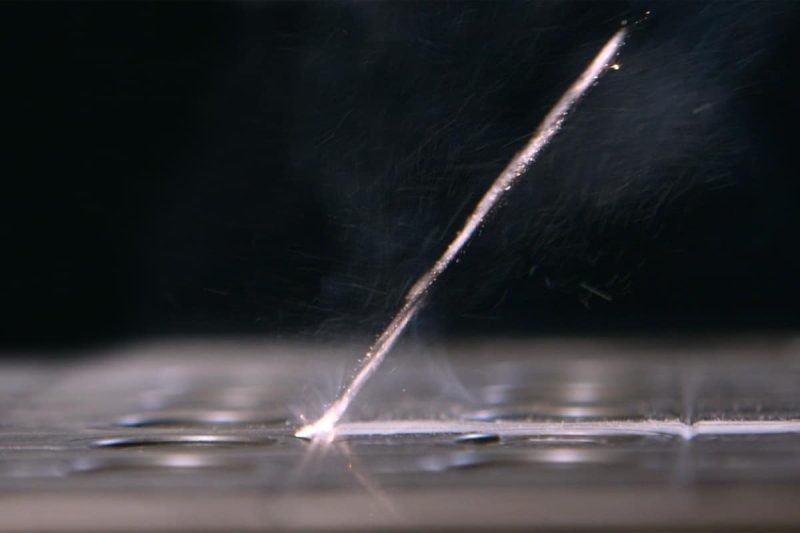

Ablação

Efeitos térmicos

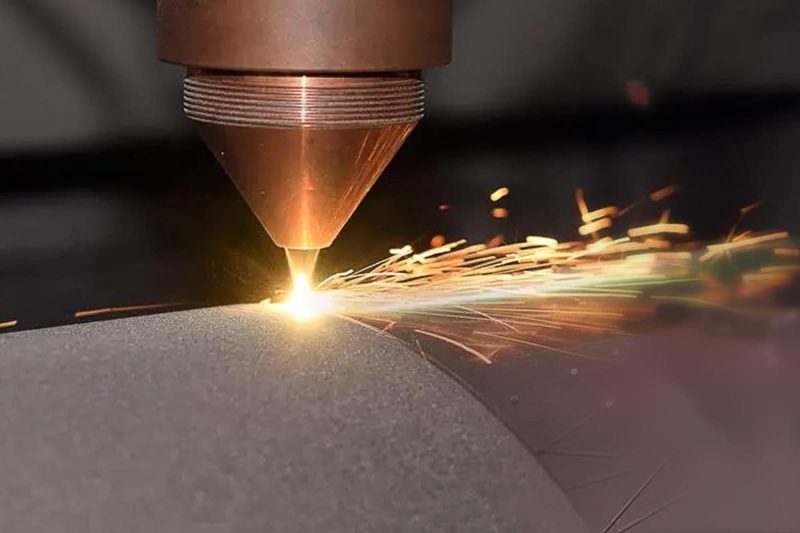

Parâmetros de laser

Duração do pulso

- Duração de pulso mais curta: Lasers de pulso curto (como lasers de nanossegundos) geralmente permitem um controle mais preciso da liberação de energia, reduzindo assim o impacto térmico no substrato. Este pulso curto ajuda a reduzir a difusão térmica e o superaquecimento da superfície do material, reduzindo assim os danos ao substrato e o aumento da rugosidade. Neste caso, a energia do laser é concentrada principalmente nos contaminantes e pode remover a contaminação da superfície de forma mais eficaz sem alterar significativamente a microestrutura da superfície do substrato.

- Duração de pulso mais longa: Pulsos mais longos (como microssegundos ou mais) podem causar maior difusão de calor, aumentando assim a área afetada pelo calor na superfície do substrato. Isso pode causar a formação de uma camada fundida, vaporização ou ablação na superfície do material, levando a um aumento na rugosidade da superfície. Pulsos longos também podem causar remoção excessiva de material ou efeitos térmicos irregulares, aumentando assim a rugosidade da superfície.

Suavidade do pulso

- Alta suavidade de pulso: significa que a saída de energia do pulso do laser é mais uniforme e estável, o que geralmente reduz o impacto térmico e a remoção excessiva local no tratamento de superfície do material, e obtém uma superfície lisa e menor rugosidade.

- Baixa suavidade de pulso: pode levar a uma energia de pulso instável, resultando em aquecimento irregular da superfície do material, mais camadas fundidas ou vaporização e aumento da rugosidade.

Tamanho do ponto

- Para aplicações que exigem alta precisão e processamento delicado (como microusinagem ou limpeza de precisão), um tamanho de ponto menor será mais adequado.

- Para limpeza ou processamento de grandes áreas (como remoção de grandes áreas de ferrugem ou poluição), um tamanho de ponto maior pode ser mais eficaz.

Qualidade do feixe

- Alta qualidade do feixe: Alta qualidade do feixe significa que o ângulo de divergência do feixe de laser é pequeno e a distribuição de energia é uniforme, o que pode fornecer resultados de processamento mais consistentes, reduzir o superaquecimento e a fusão locais e, portanto, reduzir a rugosidade da superfície. Maior qualidade do feixe ajuda a obter um processamento mais preciso, pode processar pequenas estruturas e características e reduzir ainda mais a rugosidade.

- Baixa qualidade do feixe: Baixa qualidade do feixe pode causar distribuição desigual de energia do feixe de laser, resultando em maior tamanho de ponto e mais área afetada pelo calor, o que pode levar a tratamento de superfície irregular e maior rugosidade. Baixa qualidade do feixe afeta a precisão e o desempenho de detalhes do processamento e aumenta os defeitos e a rugosidade no tratamento de superfície.

Propriedades do Material

Condutividade térmica

- Alta condutividade térmica: Materiais com alta condutividade térmica podem difundir o calor induzido pelo laser do ponto de ação do laser para a área ao redor mais rapidamente, reduzindo o acúmulo de calor local. Isso pode reduzir o grau de fusão e vaporização local, reduzindo assim a rugosidade da superfície. A alta condutividade térmica do material ajuda a distribuir a energia do laser de forma mais uniforme e a reduzir a irregularidade da superfície causada por gradientes térmicos.

- Baixa condutividade térmica: Materiais com baixa condutividade térmica podem fazer com que a energia do laser se concentre na área da superfície do material, resultando em uma zona maior afetada pelo calor. Isso pode causar fusão, vaporização ou ablação local, aumentando assim a rugosidade da superfície. Materiais com baixa condutividade térmica também podem produzir maior estresse térmico, causando deformação ou rachaduras no material, aumentando ainda mais a rugosidade.

Coeficiente de absorção

- Alto coeficiente de absorção: Um alto coeficiente de absorção significa que o material pode absorver efetivamente a energia do laser, melhorando assim o efeito de aquecimento local. A absorção de energia apropriada ajuda a remover efetivamente os contaminantes, mas uma absorção muito alta pode causar aquecimento excessivo e aumentar a aspereza. Um alto coeficiente de absorção geralmente melhora a eficiência da limpeza e faz com que os contaminantes sejam removidos mais completamente, o que ajuda a obter uma superfície mais lisa, desde que o efeito térmico seja controlado.

- Baixo coeficiente de absorção: Materiais com baixos coeficientes de absorção absorvem mal os lasers, o que pode fazer com que a energia do laser não seja usada efetivamente para remover contaminantes ou tratamento de superfície, reduzindo o efeito de limpeza e pode exigir mais energia ou tempo de processamento mais longo. Baixos coeficientes de absorção podem resultar em resultados de limpeza ruins e remoção incompleta de contaminantes, o que afeta a qualidade e a rugosidade da superfície.

Efeito da limpeza a laser na limpeza de superfícies

Remoção seletiva de poluentes

Limpeza de contaminantes específicos

Sem resíduos residuais

Manutenção da integridade do substrato

Limpeza Não Destrutiva

Zona Mínima Afetada pelo Calor

Otimizando a rugosidade e a limpeza da superfície para limpeza a laser

Propriedades e compatibilidade do material

- Tipo de material: entenda as propriedades físicas e químicas do material a ser limpo, incluindo ponto de fusão, condutividade térmica, refletividade, coeficiente de absorção, etc., para selecionar o tipo e os parâmetros de laser apropriados.

- Análise de compatibilidade: Avalie a compatibilidade do material com o processo de limpeza a laser para garantir que o laser não danificará o material ou alterará suas propriedades de superfície.

Otimização de parâmetros do laser

- Seleção do comprimento de onda do laser: Selecione o comprimento de onda do laser apropriado de acordo com as características de absorção do material para melhorar a eficiência e o efeito da limpeza.

- Potência e densidade de energia: ajuste a potência do laser e a densidade de energia para garantir que os contaminantes possam ser removidos de forma eficaz sem danificar o material em si.

- Largura e frequência do pulso: otimize a largura e a frequência do pulso do laser para obter o melhor efeito de limpeza e controle da rugosidade da superfície.

- Velocidade de digitalização e taxa de sobreposição: ajuste a velocidade de digitalização e a taxa de sobreposição do feixe de laser para garantir uma limpeza uniforme e melhorar o acabamento da superfície.

Validação de Processos e Controle de Qualidade

- Verificação experimental: A verificação do processo é realizada em condições de laboratório para encontrar a melhor solução de limpeza testando diferentes combinações de parâmetros.

- Inspeção de qualidade: Use microscópios ópticos, microscópios eletrônicos de varredura (MEV) e outros métodos de inspeção para avaliar a rugosidade e a limpeza da superfície após a limpeza.

- Processo padronizado: Estabeleça procedimentos operacionais padrão e padrões de controle de qualidade para garantir a repetibilidade e a consistência do processo de limpeza.

- Feedback e melhoria: Otimize e ajuste continuamente o processo de limpeza com base nos resultados da inspeção de qualidade e no feedback real da aplicação.

Treinamento e desenvolvimento de habilidades do operador

- Plano de treinamento: Desenvolva um plano de treinamento detalhado para os operadores para garantir que eles entendam os princípios básicos da limpeza a laser e da operação do equipamento.

- Melhoria de habilidades: ajude os operadores a dominar as habilidades de ajuste de parâmetros de laser e otimização de processos por meio de operação prática e intercâmbios técnicos.

- Operação segura: treine os operadores para identificar e prevenir possíveis riscos de segurança e garantir o uso seguro do equipamento a laser.

- Educação continuada: organize regularmente atualizações técnicas e cursos de treinamento para manter o nível de habilidade do operador em sincronia com o progresso tecnológico.

Resumir

Obtenha soluções a laser

Escolher a máquina de limpeza a laser certa pode ajudar a otimizar o consumo de energia e atingir alta eficiência operacional. Trabalhar com um fornecedor confiável garante acesso a tecnologia avançada, consultoria personalizada e suporte contínuo. Na AccTek Laser, oferecemos uma gama abrangente de equipamentos de limpeza a laser projetados para atender a uma variedade de necessidades industriais. Nossos especialistas podem ajudá-lo a escolher o modelo e a configuração mais eficientes em termos de energia, levando em consideração fatores como tipo de material, espessura e volume de produção. Também oferecemos recursos de ponta, como geradores a laser de alta eficiência, sistemas de resfriamento inteligentes e software de gerenciamento de energia para maximizar o desempenho e minimizar o uso de energia. Além disso, nossa equipe fornece serviços de manutenção regular e suporte técnico para manter seu equipamento com eficiência máxima. Ao fazer parceria conosco, você pode obter economias significativas de energia, reduzir custos operacionais e aprimorar seus esforços de sustentabilidade. Se você tiver alguma dúvida, entre em contato conosco a tempo, a AccTek Laser está comprometida em fornecer a cada cliente soluções de laser perfeitas!

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.