Como obter a largura mínima de incisão no corte a laser de CO2?

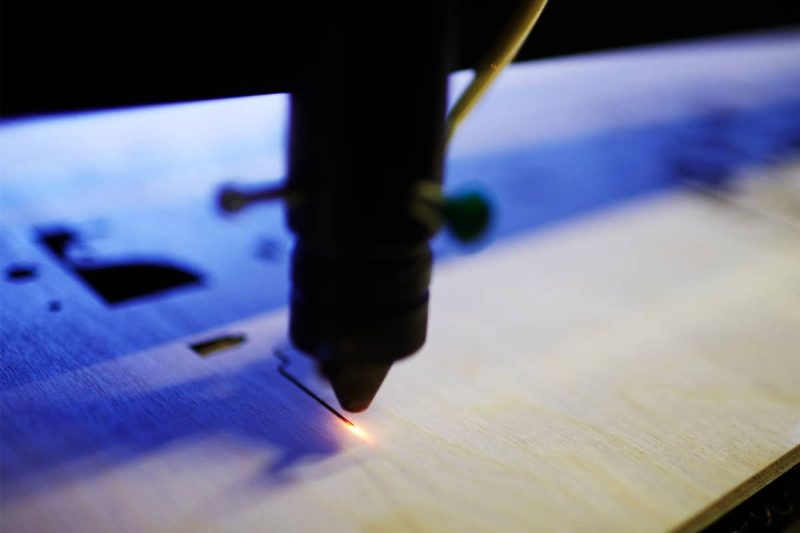

A tecnologia de corte a laser de CO2 tem sido amplamente utilizada no processo de corte de diversos materiais, como metal, plástico, madeira, tecido, etc., devido às suas vantagens de alta precisão, alta velocidade e processamento sem contato. A Largura de Corte refere-se à largura da incisão formada pelo feixe de laser durante o processo de corte. Este indicador afeta diretamente a precisão e a qualidade do corte. Uma largura de incisão menor pode alcançar um efeito de processamento mais refinado, melhorar a precisão do produto, reduzir o desperdício de material e reduzir os custos de produção. Portanto, é um critério importante para medir a qualidade do corte a laser.

O controle da largura da incisão não visa apenas melhorar a qualidade do produto, mas também está intimamente relacionado à taxa de utilização dos materiais, à conveniência do processamento subsequente e à eficiência geral da produção. Para os fabricantes, a otimização da largura da incisão está diretamente relacionada ao controle dos custos de produção. Especialmente na produção em larga escala, uma largura de incisão muito grande pode levar ao desperdício de material e afetar o bom andamento dos processos subsequentes. Portanto, o controle preciso da largura da incisão é um elo importante para alcançar uma produção eficiente e de baixo custo.

Índice

Principais fatores que afetam a largura do corte a laser de CO2

O efeito de corte da tecnologia de corte a laser de CO2 é afetado por diversos fatores, sendo a largura do corte um dos indicadores mais críticos. Ao ajustar e otimizar esses fatores de forma adequada, os fabricantes podem melhorar a eficiência da produção e reduzir a perda de material, garantindo alta precisão. A seguir, alguns fatores-chave que afetam a largura do corte e suas estratégias de otimização:

Tamanho do foco do laser: O tamanho do foco do laser afeta diretamente o diâmetro do ponto, e quanto menor o ponto, menor a largura da incisão. Quanto mais preciso o foco, maior a concentração de energia do feixe de laser, melhorando assim a precisão do corte. Para otimizar a largura da incisão, é importante escolher a lente de distância focal correta. Geralmente, uma lente de distância focal curta pode fornecer um diâmetro de foco menor, alcançando assim um efeito de corte mais refinado. Para diferentes materiais e requisitos de corte, o tamanho do foco pode ser otimizado ajustando a distância focal para garantir o melhor efeito de corte.

Potência do laser: A potência do laser determina diretamente a intensidade da energia térmica do feixe de laser, que afeta os efeitos de fusão, evaporação e corte durante o processo de corte. Se a potência do laser for muito alta, é fácil fazer com que a incisão fique muito larga ou até mesmo queime o material; se a potência for muito baixa, pode não ser capaz de penetrar completamente o material, resultando em um corte incompleto. É crucial ajustar a potência do laser para o valor ideal de acordo com a espessura e as propriedades dos diferentes materiais. Por exemplo, para materiais mais espessos, a potência precisa ser aumentada adequadamente, enquanto para materiais finos, a potência pode ser reduzida para evitar que a incisão fique muito larga. Ao ajustar a potência com precisão, os fabricantes podem obter um corte preciso e eficiente.

Velocidade de corte: A velocidade de corte também desempenha um papel importante no corte a laser. Aumentar adequadamente a velocidade de corte pode não apenas reduzir a zona afetada pelo calor e o impacto do material fundido na borda do corte, mas também melhorar a eficiência da produção. No entanto, se a velocidade de corte for muito rápida, o feixe de laser pode não ter tempo suficiente para penetrar completamente no material, resultando em um corte incompleto; por outro lado, uma velocidade muito lenta pode fazer com que o corte seja muito largo e produza excesso de material fundido. Para otimizar o efeito de corte, a velocidade de corte precisa ser ajustada com precisão de acordo com o tipo e a espessura do material para garantir que a largura do corte seja minimizada.

Tipo e pressão do gás auxiliar: O gás auxiliar desempenha um papel vital no corte a laser. Os gases auxiliares comumente usados são oxigênio, nitrogênio e ar. O oxigênio pode melhorar a reação de combustão durante o processo de corte e é adequado para cortar materiais como ferro e aço; o nitrogênio pode reduzir a oxidação e é adequado para materiais como aço inoxidável; o ar é amplamente utilizado em uma variedade de materiais devido à sua economia. Além do tipo de gás, a pressão do gás também afeta a qualidade do corte. A pressão de gás apropriada pode ajudar a remover o fundido e evitar que ele adira à borda da incisão, reduzindo assim a largura da incisão. Uma pressão de gás mais baixa pode resultar na incapacidade de remover o fundido efetivamente e aumentar a largura da incisão, portanto, a pressão e o tipo de gás apropriados devem ser selecionados para otimizar o efeito de corte.

Propriedades do material: As propriedades de diferentes materiais podem afetar significativamente a precisão do corte a laser. Propriedades do material, como taxa de absorção, condutividade térmica e ponto de fusão, afetam diretamente a eficiência de transmissão do feixe de laser e a qualidade do corte. Materiais altamente refletivos (como alumínio, cobre, etc.) tendem a fazer com que o feixe de laser reflita e se disperse, reduzindo assim o efeito de corte. Para esses materiais, é necessário otimizar os parâmetros do laser, especialmente para aumentar a densidade de potência, para garantir que o laser possa penetrar efetivamente no material. Por outro lado, materiais com baixa refletividade, como o aço, são mais fáceis de cortar. Ao cortar diferentes materiais, os fabricantes devem ajustar os parâmetros de corte de acordo com as características do material para garantir a melhor qualidade de corte e a menor largura de incisão.

Otimização do caminho de corte: A otimização do caminho de corte também é crucial para controlar a largura da incisão. Um caminho de corte suave pode reduzir o erro do feixe de laser quando a direção muda e evitar incisões irregulares. Especialmente ao cortar formas complexas, um projeto razoável do caminho e a redução de curvas e paradas de emergência podem melhorar significativamente a precisão do corte. Além disso, a otimização das estratégias de avanço e retração também pode ajudar a reduzir a ablação do material e evitar a deformação da incisão causada por aquecimento excessivo. Ao projetar o caminho, curvas rápidas e rotas irregulares devem ser evitadas ao máximo para garantir que a energia seja distribuída uniformemente durante o processo de corte, controlando assim a largura da incisão.

Ao controlar e otimizar precisamente esses fatores-chave, os fabricantes podem reduzir os custos de produção, melhorar a utilização do material e aumentar a eficiência da produção, garantindo, ao mesmo tempo, cortes de alta precisão.

Estratégia de otimização para atingir a largura mínima do corte

Para atingir a largura mínima de corte no corte a laser de CO2, diversas estratégias de otimização devem ser consideradas. Essas estratégias podem não apenas melhorar a precisão do corte, mas também reduzir efetivamente o desperdício de material e aumentar a eficiência da produção. A seguir, os principais métodos de otimização para atingir a largura mínima de corte:

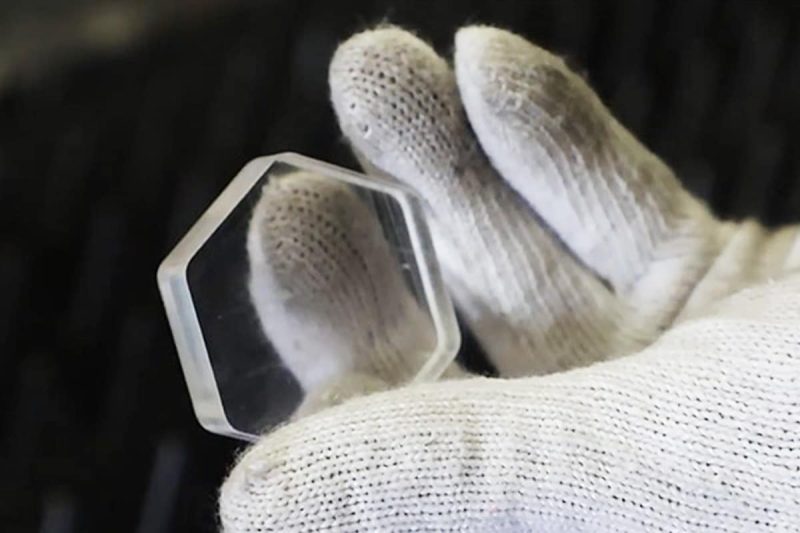

Otimize o sistema óptico: A qualidade do sistema óptico afeta diretamente o efeito de foco do feixe de laser, que por sua vez afeta a finura da incisão. A seleção de uma lente óptica de alta qualidade pode garantir que o feixe de laser seja focado uniformemente na superfície do material alvo, obtendo assim um efeito de corte estável e preciso. O uso de uma lente de curta distância focal (como uma distância focal de 2,5 polegadas) é uma estratégia importante para otimizar o foco do feixe de laser. Uma lente de curta distância focal pode focar um diâmetro de ponto menor, reduzindo assim a difusão do feixe de laser e reduzindo significativamente a largura da incisão. Um ponto menor pode não apenas melhorar a precisão do corte, mas também reduzir o impacto térmico no material e garantir a estabilidade durante o processo de corte.

Ajuste preciso da potência e da velocidade do laser: A potência do laser e a velocidade de corte são dois fatores importantes que afetam a largura da incisão. O melhor efeito de corte pode ser alcançado ajustando com precisão a combinação da potência e da velocidade do laser. O uso do modo pulsado pode reduzir o tempo de aquecimento contínuo, reduzindo assim a zona afetada pelo calor (ZTA) e o fenômeno de fusão na borda da incisão. O modo pulsado torna a distribuição de energia do laser mais uniforme e evita o problema de superaquecimento causado pela saída contínua de alta potência. Ao mesmo tempo, o ajuste da potência do laser em combinação com a espessura do material pode garantir que o feixe de laser possa penetrar completamente no material e controlar a largura da incisão. Para materiais mais finos, reduza a potência adequadamente para evitar o acúmulo excessivo de calor; para materiais mais espessos, aumente a potência adequadamente para garantir a qualidade do corte, mas ainda preste atenção ao controle da largura da incisão.

Ajuste dos parâmetros do gás auxiliar: O gás auxiliar desempenha um papel importante no corte a laser de CO2. Ele não apenas ajuda a remover a fusão produzida durante o processo de corte, como também controla a qualidade do corte, otimizando a pressão do gás. Aumentar adequadamente a pressão do gás pode remover eficazmente a escória produzida durante o processo de corte e evitar que ela grude na borda da incisão, mantendo assim uma largura de incisão estreita. Ao selecionar um gás auxiliar, o nitrogênio é um dos gases comumente utilizados, especialmente para materiais que precisam reduzir a oxidação e melhorar o acabamento do corte. O nitrogênio pode não apenas reduzir eficazmente a oxidação da superfície do material, mas também manter a suavidade da incisão durante o processo de corte, obtendo assim um efeito de corte de maior qualidade.

Otimize o software e os parâmetros CNC: Sistemas CNC de alta precisão podem efetivamente melhorar a precisão do corte a laser e ajudar a reduzir desvios de corte causados por erros mecânicos. Usando sistemas CNC avançados, você pode otimizar o caminho de corte e reduzir erros causados por mudanças na direção do feixe de laser. O planejamento preciso do caminho ajuda a reduzir erros causados por curvas e caminhos irregulares durante o corte. Além disso, o uso de um sistema de foco automático também é uma estratégia importante para otimizar a largura da incisão. O sistema de foco automático pode ajustar automaticamente a posição do foco do laser de acordo com a espessura, o formato e os requisitos de corte do material para garantir que o feixe de laser esteja sempre focado na melhor posição, evitando assim incisões irregulares ou muito largas devido à posição de foco incorreta.

Reduzir a zona afetada pelo calor (ZTA): O tamanho da ZTA está intimamente relacionado ao acúmulo de calor durante o processo de corte a laser. O calor excessivo pode causar derretimento excessivo da superfície do material, aumentando assim a largura da incisão e afetando a qualidade do corte. Para reduzir a zona afetada pelo calor, o corte de alta velocidade é uma estratégia eficaz. O corte de alta velocidade pode acelerar o movimento do feixe de laser, reduzindo assim o acúmulo de calor na superfície do material e evitando o derretimento e o alargamento da borda da incisão. No entanto, ao usar o corte de alta velocidade, é necessário garantir que a energia do feixe de laser seja suficiente para penetrar no material. Para otimizar ainda mais a qualidade do corte, tecnologias de resfriamento podem ser combinadas, como resfriamento por spray ou injeção dupla de gás, o que pode efetivamente reduzir a temperatura da área de corte, evitar o superaquecimento e garantir um efeito de corte mais preciso e estável.

Combinando as estratégias de otimização acima, os fabricantes podem efetivamente atingir a largura mínima de corte no corte a laser de CO2. Com o avanço contínuo da tecnologia e a otimização contínua dos equipamentos, essas estratégias ajudarão a aprimorar ainda mais a precisão do corte, reduzir o desperdício de material e aumentar a eficiência da produção.

Resumir

Alcançar a largura mínima de corte não é apenas um simples ajuste de parâmetros, mas um processo que requer a consideração abrangente de muitos fatores. Ao otimizar com precisão o foco do laser, a configuração de potência, a velocidade de corte, o tipo e a pressão do gás auxiliar e o controle de software, os fabricantes podem maximizar a eficiência da produção e reduzir o desperdício de material, garantindo a qualidade do corte. O ajuste preciso do foco do laser pode garantir o tamanho do ponto da área de corte e evitar zonas excessivamente afetadas pelo calor durante o processo de corte, garantindo assim um corte fino e suave. A combinação precisa de potência e velocidade de corte pode evitar o acúmulo excessivo de calor e reduzir o impacto da fusão na largura do corte. O gás auxiliar correto pode não apenas remover a escória, mas também prevenir a oxidação, melhorando ainda mais a qualidade do corte. Ao mesmo tempo, o uso de software CNC avançado e tecnologia de foco automático pode otimizar continuamente o caminho de corte e o foco do feixe de laser para garantir a estabilidade e a consistência do efeito de corte.

Com o desenvolvimento contínuo da tecnologia, o desempenho e a precisão do controle das máquinas de corte a laser de CO2 também estão em constante aprimoramento. Os fabricantes podem obter resultados de corte mais precisos ajustando e otimizando continuamente os fatores acima, combinados com o avanço contínuo da tecnologia óptica, sistemas de controle automatizados e tecnologia de resfriamento eficiente. Em última análise, atingir a largura de incisão mínima não apenas melhora a precisão do corte, mas também proporciona maior eficiência de produção, reduz os custos de material e melhora significativamente os benefícios econômicos da linha de produção em uso a longo prazo. Portanto, para usuários de máquinas de corte a laser CO2, o aprendizado contínuo e o domínio dessas estratégias de otimização serão a chave para melhorar a capacidade geral de produção e a competitividade.

Obtenha soluções a laser

Laser AccTek fornece equipamento de corte a laser de CO2 de alta precisão que suporta foco inteligente, otimização automática de caminho e controle eficiente de gás auxiliar para garantir a largura mínima de incisão e atingir processamento de precisão. Contate-nos para obter soluções personalizadas de corte a laser para melhorar sua eficiência de produção e precisão de processamento!

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser