Compreendendo a potência do laser

O que é Laser Power?

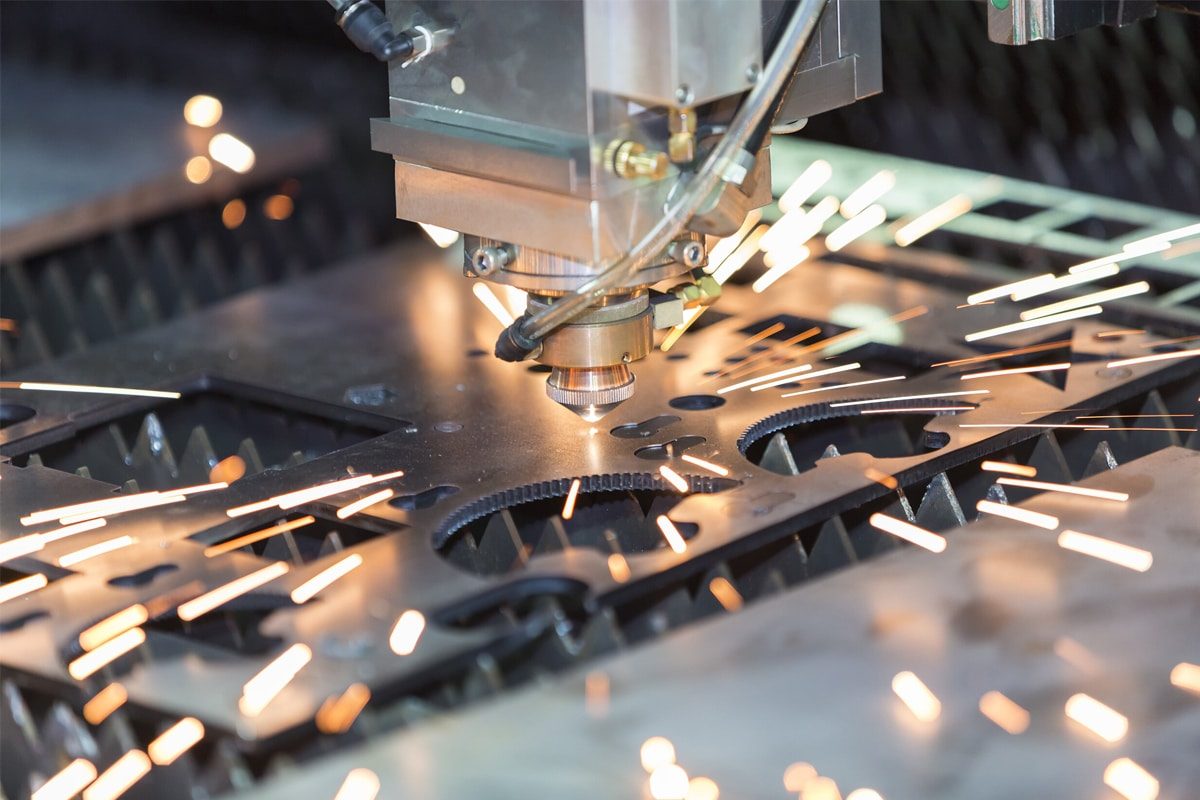

Como a potência do laser afeta o processo de corte

A potência do laser desempenha um papel fundamental no processo de corte a laser, afetando vários aspectos importantes:

- Velocidade de corte: Maior potência do laser permite velocidades de corte mais rápidas. Isso ocorre porque mais energia está disponível para derreter, vaporizar ou queimar o material, permitindo um corte mais rápido. Para aplicações industriais onde alta produtividade é crítica, selecionar uma potência de laser mais alta pode reduzir significativamente o tempo de produção.

- Qualidade da Borda: A qualidade da borda cortada é afetada pela potência do laser. A configuração de potência ideal produz uma borda lisa e limpa, minimizando rebarbas e distorção térmica. No entanto, uma potência muito alta pode resultar em queimaduras de borda, derretimento excessivo e uma zona afetada pelo calor (HAZ) mais ampla, o que pode comprometer a qualidade da borda.

- Penetração do material: A potência do laser determina a capacidade de cortar diferentes espessuras de material. Materiais mais espessos exigem potências mais altas para garantir que o feixe de laser possa penetrar em toda a profundidade do material. Para materiais finos, configurações de potência mais baixas geralmente são suficientes e podem evitar acúmulo desnecessário de calor e danos ao material.

- Taxa de Remoção de Material: A taxa de remoção de material é afetada pela potência do laser. Potências mais altas resultam em taxas de remoção de material mais altas, o que é benéfico para materiais mais espessos, mas pode resultar em derretimento excessivo ou queima de materiais mais finos.

- Precisão e Detalhe: Para designs intrincados e detalhes finos, potências de laser mais baixas são frequentemente uma escolha melhor. Isso permite um controle preciso do feixe de laser, reduz o risco de corte excessivo e garante que os recursos detalhados sejam renderizados com precisão.

- Efeitos térmicos: A potência excessiva do laser pode resultar em efeitos térmicos perceptíveis, como deformação ou descoloração, especialmente em materiais sensíveis ao calor. A calibração adequada da potência pode minimizar esses efeitos adversos.

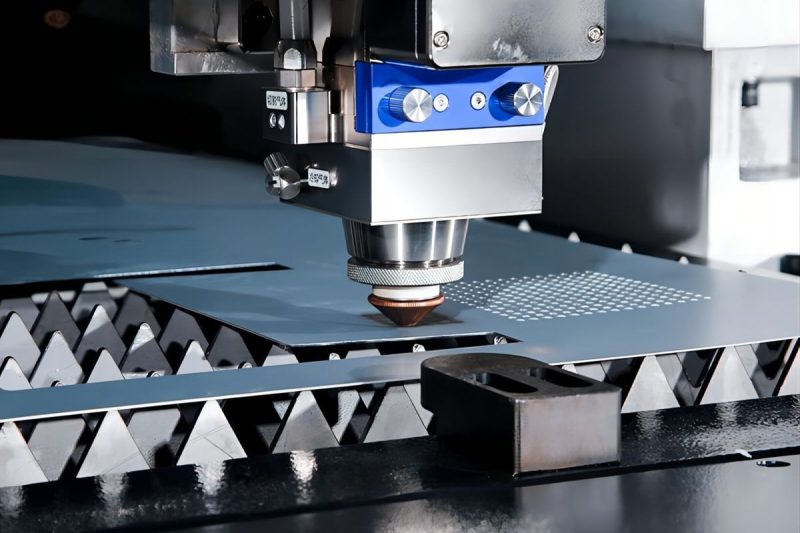

Tipos de máquinas de corte a laser

Máquina de corte a laser de fibra

Principais Características

- Comprimento de onda: Normalmente em torno de 1,06 mícrons, o que o torna ideal para cortar metais.

- Eficiência: Alta eficiência eletro-óptica, normalmente acima de 30%, resultando em menores custos operacionais e consumo de energia.

- Qualidade do feixe: a qualidade superior do feixe permite cortes mais finos e precisos, especialmente em materiais finos.

- Manutenção: Como não há peças móveis na fonte do laser, os requisitos de manutenção são baixos.

Formulários

- Material: Ideal para cortar metais, incluindo aço, aço inoxidável, alumínio, latão e cobre.

- Espessura: Adequado para corte de alta precisão de materiais finos a médios.

- Indústrias: Amplamente utilizado nas indústrias aeroespacial, automotiva, eletrônica e de fabricação de metais.

Vantagens

- Velocidade: Velocidades de corte mais rápidas em comparação aos lasers de CO₂ e Nd, especialmente ao cortar materiais finos.

- Precisão: Alta precisão e alta qualidade de borda devido ao feixe fino.

- Alta eficiência eletro-óptica: maior eficiência, resultando em menor consumo de energia e custos operacionais.

- Custo-benefício: longa vida útil e baixa necessidade de manutenção.

Desvantagens

- Custo inicial: Investimento inicial mais alto em comparação aos geradores de laser de CO2.

- Limitações do material: Menos eficaz em materiais não metálicos, como madeira e plástico.

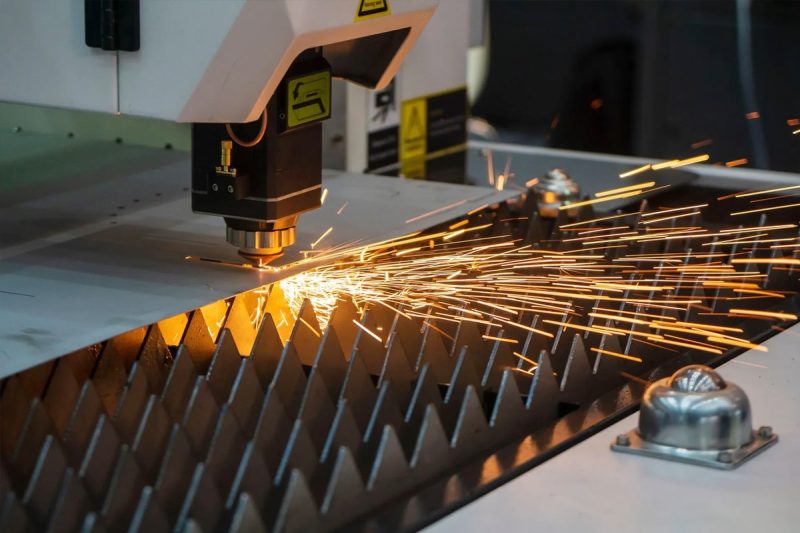

Máquina de corte a laser de CO2

Principais características

- Comprimento de onda: Aproximadamente 10,6 mícrons, ideal para cortar uma ampla variedade de materiais, incluindo não metais.

- Eficiência: A eficiência elétrica é menor quando comparada aos lasers de fibra.

- Qualidade do feixe: Boa qualidade do feixe, adequado para uma ampla gama de tarefas de corte e gravação.

- Manutenção: Requer manutenção regular, incluindo reposição de gás e calibração do espelho.

Formulários

- Materiais: Capaz de cortar uma ampla variedade de materiais, incluindo metais, madeira, acrílico, vidro, tecidos e plásticos.

- Espessura: Eficaz para cortar materiais finos e grossos.

- Indústrias: Usado em sinalização, embalagens, marcenaria, automotiva e indústrias têxteis.

Vantagens

- Versatilidade: Pode cortar uma grande variedade de materiais, além de metais.

- Custo: Custo inicial menor em comparação aos lasers de fibra.

- Disponibilidade: Tecnologia madura, disponível em diversos modelos e configurações.

Desvantagens

- Velocidade: Mais lento para cortar metais em comparação aos lasers de fibra.

- Manutenção: Os requisitos de manutenção são altos, incluindo reabastecimento de gás e ajustes regulares dos espelhos.

- Consumo de energia: O consumo de energia é alto devido à baixa eficiência elétrica.

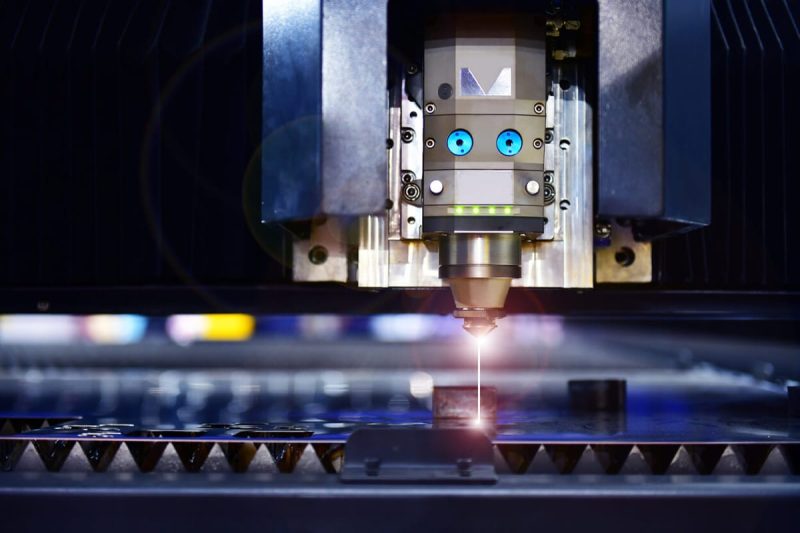

Máquina de corte a laser Nd

Principais Características

- Comprimento de onda: Aproximadamente 1,064 mícrons, semelhante aos lasers de fibra, adequado para corte de metal.

- Modos de operação: pode operar em modos de onda contínua (CW) e pulsado, proporcionando flexibilidade para aplicações de corte e gravação.

- Qualidade do feixe: Alta qualidade do feixe para corte e perfuração de precisão.

- Manutenção: Normalmente, baixa manutenção, design robusto e longa vida útil.

Formulários

- Material: Adequado para cortar metais, cerâmicas e alguns plásticos.

- Espessura: Adequada para corte e perfuração de precisão de materiais finos.

- Indústrias: Comumente usado em eletrônicos, fabricação de dispositivos médicos, joalheria e indústrias aeroespaciais.

Vantagens

- Precisão: Alta precisão, capaz de produzir detalhes finos.

- Operação pulsada: capaz de operação pulsada, ideal para perfuração e gravação fina.

- Compatibilidade de materiais: eficaz para uma ampla variedade de materiais, incluindo materiais duros e quebradiços.

Desvantagens

- Velocidade: Velocidades de corte mais lentas em comparação aos geradores de laser de fibra.

- Custo: Maior custo inicial e menor eficiência em comparação aos lasers de CO2.

- Requisitos de resfriamento: requer um sistema de resfriamento eficiente para gerenciar a dissipação de calor.

Fatores que afetam a potência do laser

tipo de material

Metais

- Aço: Devido ao seu alto ponto de fusão, geralmente requer potências de laser maiores. Aço macio, aço inoxidável e outras ligas de aço podem ter requisitos de potência diferentes.

- Alumínio: Devido à sua alta refletividade e condutividade térmica, requer altas potências de laser.

- Cobre e latão: esses materiais são altamente refletivos e condutores e exigem níveis de potência mais altos ou geradores de laser especializados, como geradores de laser de fibra, para garantir um corte eficiente.

Não-metais

- Plásticos e acrílicos: geralmente requerem potências menores do que metais. A potência necessária pode variar dependendo do tipo e espessura do plástico.

- Madeira: É necessária potência moderada, mas ela pode variar muito dependendo do tipo de madeira e do seu teor de umidade.

- Tecido e papel: como esses materiais são finos e inflamáveis, exigem menor potência no corte.

Espessura do material

A espessura do material é diretamente proporcional à potência do laser necessária. Materiais mais espessos exigem mais potência para cortar porque o laser deve penetrar mais profundamente e remover mais material.

- Materiais finos (≤ 1 mm): Níveis de potência mais baixos são suficientes. Potências mais baixas permitem alta precisão e detalhes finos.

- Espessura média (1-5 mm): Níveis de potência médios são necessários. A potência exata necessária depende do tipo de material e da velocidade de corte desejada.

- Materiais Espessos (> 5 mm): Alta potência é necessária para garantir penetração completa e corte eficiente. Para materiais extremamente espessos, uma abordagem multi-pass ou um gerador de laser especializado de alta potência pode ser necessária.

Requisitos de velocidade de corte

A velocidade de corte desejada afeta significativamente a escolha da potência do laser. Quanto mais rápida a velocidade de corte, maior a potência geralmente necessária para manter a qualidade do corte e evitar cortes incompletos ou rebarbas excessivas.

- Corte de alta velocidade: para aplicações onde a velocidade é crítica, como produção em massa, potências de laser mais altas são necessárias. Maior potência garante que o laser possa cortar o material rapidamente sem sacrificar a qualidade.

- Corte de Velocidade Média: Em cenários onde a velocidade de corte não é tão importante, configurações de potência média podem ser usadas. Esse é frequentemente o caso para produção em pequenos lotes ou fabricação personalizada.

- Corte de Velocidade Lenta: Para cortes muito detalhados ou complexos, velocidades de corte mais baixas e configurações de potência mais baixas podem ser usadas. Isso permite maior precisão e controle.

Qualidade de corte necessária

A qualidade de corte necessária também afetará a configuração de potência do laser. Diferentes aplicações têm diferentes padrões para qualidade de borda, precisão e acabamento.

- Corte de alta qualidade: para aplicações que exigem bordas suaves, alta qualidade e pós-processamento mínimo, geralmente são necessárias potências de laser mais altas e velocidades de corte mais lentas. Isso garante um corte limpo com o mínimo de escória e rebarbas.

- Corte de Qualidade Padrão: Para aplicações onde pequenas imperfeições são aceitáveis, níveis médios de potência são suficientes. Este é frequentemente o caso em aplicações industriais pesadas onde a velocidade tem precedência sobre a qualidade estética.

- Corte Bruto: Quando a velocidade é a principal preocupação em vez da qualidade da aresta, maiores potências e velocidades de corte mais rápidas podem ser empregadas. Essa abordagem é frequentemente usada nos estágios preliminares de corte ou para materiais que passarão por processamento posterior.

Complexidade do Design

A complexidade do design ou padrão a ser cortado também afeta a potência do laser necessária. Designs intrincados e detalhados geralmente exigem um controle mais preciso do laser, o que afeta a configuração de potência.

- Designs complexos: Padrões complexos com ângulos agudos, pequenos furos e características detalhadas exigem controle preciso da potência do laser. Configurações de potência mais baixas combinadas com velocidades mais lentas ajudam a atingir alta precisão e evitar superaquecimento ou deformação do material.

- Desenhos médios: Desenhos de complexidade moderada podem ser cortados com configurações de potência balanceadas. Esses desenhos podem incluir curvas e espessuras de linha variadas, mas não exigem precisão extrema.

- Designs simples: cortes diretos com detalhes mínimos, como formas simples e linhas retas, podem ser realizados com configurações de potência mais altas e velocidades mais rápidas.

Faixas de potência do laser para diferentes materiais

Metais

aço macio

- Placa fina (até 3 mm de espessura): 1.000-2.000 Watts

- Espessura média (3-6 mm): 2.000-4.000 Watts

- Placa grossa (6-12 mm): 4.000-8.000 Watts

- Placa extra grossa (mais de 12 mm de espessura): 8.000-12.000 Watts

Aço inoxidável

- Placa fina (até 2 mm de espessura): 1.000-2.000 Watts

- Espessura média (2-5 mm): 2.000-4.000 Watts

- Placa grossa (5-10 mm): 4.000-6.000 Watts

- Placa extra grossa (mais de 10 mm de espessura): 6.000-12.000 Watts

Alumínio

- Placa fina (até 2 mm de espessura): 1.000-2.000 Watts

- Espessura média (2-6 mm): 2.000-4.000 Watts

- Placa grossa (6-10 mm): 4.000-8.000 Watts

- Placa extra grossa (mais de 10 mm): 8.000-12.000 Watts

Cobre e Latão

- Placa fina (até 1 mm de espessura): 1.000-2.000 Watts

- Espessura média (1-3 mm): 2.000-4.000 Watts

- Placa grossa (3-6 mm): 4.000-6.000 Watts

- Placa extra grossa (mais de 6 mm): 6.000-8.000 Watts

Não-metais

Plásticos (por exemplo, policarbonato, polipropileno, PVC)

- Folhas finas (até 2 mm de espessura): 25-40 Watts

- Espessura média (2-5 mm): 40-100 Watts

- Folhas grossas (5-10 mm): 100-150 Watts

- Folhas extra grossas (mais de 10 mm de espessura): 200-600 Watts

Acrílico

- Folhas finas (até 2 mm de espessura): 60-100 Watts

- Espessura média (2-5 mm): 100-200 Watts

- Folhas grossas (5-10 mm): 200-400 Watts

- Folhas extra grossas (mais de 10 mm de espessura): 400-600 Watts

Madeira (por exemplo, compensado, MDF, madeira dura)

- Folhas finas (até 3 mm de espessura): 100-150 Watts

- Espessura média (3-6 mm): 150-300 Watts

- Folhas grossas (6-12 12 mm): 300-500Watts

- Folhas extra grossas (mais de 12 mm): 500-600 Watts

Têxteis e Couro

- Espessura fina e média: 60-150 Watts

- Materiais espessos: 150-300 Watts

Compósitos

Polímero reforçado com fibra de carbono (CFRP)

- Chapa fina (até 1 mm de espessura): 100-200 Watts

- Espessura média (1-3 mm): 200-400 Watts

- Folha grossa (3-6 mm): 400-600 Watts

Polímero reforçado com fibra de vidro (GFRP)

- Chapa fina (até 1 mm de espessura): 100-200 Watts

- Espessura média (1-3 mm): 200-400 Watts

- Folha grossa (3-6 mm): 400-600 Watts

Outros compósitos (por exemplo, Kevlar, compósitos de boro)

- Chapa fina (até 1 mm de espessura): 100-200 Watts

- Espessura média (1-3 mm): 200-400 Watts

- Folha grossa (3-6 mm): 400-600 Watts

Métodos para determinar a potência do laser

Tabelas de compatibilidade de materiais

As tabelas de compatibilidade de materiais são um recurso valioso que fornece orientação geral sobre as configurações de potência do laser necessárias para diferentes materiais.

- Objetivo: Esses gráficos ajudam os usuários a identificar rapidamente as configurações de potência inicial para vários materiais com base no tipo e na espessura do material.

- Estrutura: As tabelas de compatibilidade geralmente listam os materiais em uma coluna, seguidos pelas configurações de potência recomendadas, velocidades de corte e outros parâmetros relevantes.

- Fontes: Esses gráficos podem ser encontrados em manuais do usuário, softwares de corte a laser e sites de fabricantes.

Vantagens

- Referência rápida: fornece orientação imediata sem a necessidade de cálculos ou experimentações extensas.

- Configurações padronizadas: fornece configurações de energia padronizadas com base nas melhores práticas do setor.

Desvantagens

- Informações gerais: Isso pode não levar em conta variações específicas na qualidade do material ou nas condições ambientais.

- Somente ponto de partida: isso deve servir como base para ajustes e otimizações posteriores.

Teste de materiais

Os testes de materiais envolvem a realização de testes reais para ajustar as configurações de potência do laser para materiais e aplicações específicas.

- Configuração inicial: comece com as configurações recomendadas encontradas em uma tabela de compatibilidade de materiais ou no guia do fabricante.

- Ajuste incremental: ajuste gradualmente a potência do laser, a velocidade e outros parâmetros enquanto monitora os resultados.

- Avaliação: Avalie a qualidade do corte, a suavidade das bordas e quaisquer sinais de degradação ou superaquecimento do material.

Vantagens

- Precisão: permite calibração precisa com base em propriedades específicas do material e requisitos de corte.

- Otimização: permite ajustes finos para desempenho de corte ideal, melhorando a eficiência e a qualidade.

Desvantagens

- Demorado: requer tempo e recursos para conduzir vários testes e avaliações.

- Desperdício de material: envolve o uso de algum material durante o teste.

Recomendações do fabricante

Seguir as recomendações do fabricante é um método fundamental para determinar a potência de corte a laser apropriada.

- Fonte: Recomendações podem ser encontradas em manuais do usuário, documentos de suporte técnico e comunicações oficiais de fabricantes de máquinas de corte a laser.

- Conteúdo: Esses guias geralmente incluem configurações detalhadas de potência, velocidades de corte e outros parâmetros baseados em testes extensivos e aplicações no mundo real.

Vantagens

- Confiabilidade: As recomendações do fabricante são baseadas em testes abrangentes e são adaptadas às capacidades específicas da máquina de corte a laser.

- Suporte: O suporte técnico está disponível no fabricante para quaisquer dúvidas ou preocupações.

Desvantagens

- Recomendações gerais: embora essas recomendações sejam confiáveis, elas ainda podem precisar de ajustes com base em casos de uso e condições materiais específicos.

- Dependência: A confiança excessiva nas recomendações do fabricante pode limitar a exploração de configurações otimizadas para aplicações exclusivas.

Considerações práticas para selecionar a potência de corte a laser

Especificações da máquina

Potência máxima e mínima de saída

- Alcance: Certifique-se de que sua máquina pode lidar com as configurações de energia necessárias para seu material. Os lasers de fibra geralmente variam de 1.000 a 12.000 watts (para metais), enquanto os lasers de CO2 variam de 60 a 600 watts (para não metais).

- Flexibilidade: Máquinas com ampla faixa de potência oferecem maior flexibilidade para cortar diferentes materiais e espessuras.

Qualidade do feixe

- Tamanho do Foco: A qualidade do feixe de laser afeta a precisão do corte. Alta qualidade do feixe e tamanho focal menor permitem cortes mais finos e precisos.

- Estabilidade: A qualidade consistente do feixe garante cortes uniformes e reduz a necessidade de ajustes frequentes.

Velocidade de corte e aceleração

- Capacidade de velocidade: maior potência do laser permite velocidades de corte mais rápidas, mas os componentes mecânicos da máquina devem suportar essas velocidades sem comprometer a precisão.

- Aceleração: Uma máquina com alta capacidade de aceleração pode lidar com mudanças rápidas na direção de corte, o que ajuda a obter designs complexos.

Sistema de controle

- Software: O software de controle avançado pode otimizar os caminhos de corte e as configurações de potência, melhorando a eficiência e a qualidade.

- Integração: garanta que o sistema de controle possa ser perfeitamente integrado a outros equipamentos de produção e software para simplificar a operação.

Custo e eficiência energética

Custos operacionais

- Consumo de energia: Configurações de potência de laser mais altas consomem mais eletricidade. Avalie os requisitos de energia e os custos operacionais associados a diferentes níveis de potência.

- Gás Auxiliar: O tipo e a quantidade de gás auxiliar usado (por exemplo, oxigênio, nitrogênio, ar comprimido) podem afetar o custo total. Configurações de potência mais altas podem exigir mais gás auxiliar para manter a qualidade do corte. Se você quiser saber mais sobre gases auxiliares, confira o “Efeito da seleção de gás auxiliar no corte a laser" artigo.

Investimento inicial VS Poupança a longo prazo

- Custo Inicial: Uma máquina de corte a laser de maior potência geralmente requer um investimento inicial maior. No entanto, ela pode proporcionar economias de longo prazo ao aumentar as velocidades de corte e a eficiência.

- Ganho de eficiência: um laser mais potente pode reduzir o tempo de corte e aumentar o rendimento da produção, economizando mão de obra e despesas operacionais.

Eficiência energética

- Eficiência do laser: Os geradores de laser de fibra são geralmente mais eficientes em termos de energia do que os geradores de laser de CO2. Considere a eficiência energética do tipo de gerador de laser ao selecionar uma configuração de potência.

- Sistema de resfriamento: Um sistema de resfriamento eficiente pode reduzir o consumo de energia e prolongar a vida útil do gerador de laser.

Manutenção e tempo de inatividade

Manutenção de rotina

- Frequência: Configurações de potência mais altas aceleram o desgaste dos componentes da máquina. Crie um cronograma de manutenção regular para inspecionar e substituir peças conforme necessário.

- Peças: Componentes essenciais, como lentes, espelhos e bicos, exigem limpeza e substituição frequentes para manter o desempenho ideal.

Gerenciamento de tempo de inatividade

- Tempo de inatividade planejado: planeje atividades de manutenção durante o tempo de inatividade planejado para minimizar a interrupção da produção.

- Manutenção preventiva: implemente uma estratégia de manutenção preventiva para identificar e resolver possíveis problemas antes que eles causem falhas na máquina.

Suporte do fabricante

- Contratos de serviço: considere contratos de serviço e pacotes de suporte oferecidos pelos fabricantes. Eles podem proporcionar tranquilidade e reduzir o risco de tempo de inatividade prolongado.

- Assistência técnica: garanta acesso ao suporte técnico para solucionar problemas e otimizar o desempenho da máquina.

Solução de problemas de energia do laser

Não cortando fundo o suficiente

Potência insuficiente

- Causa: A configuração de potência do laser pode estar muito baixa para cortar o material.

- Solução: Aumente a potência do laser gradualmente e faça cortes de teste até atingir a profundidade desejada. Certifique-se de que o nível de potência esteja dentro da faixa de operação segura da máquina.

Velocidade de corte muito alta

- Causa: A velocidade de corte pode estar muito rápida, não permitindo tempo suficiente para o laser penetrar completamente no material.

- Solução: Reduza a velocidade de corte para permitir que mais energia se concentre no material. Equilibre as configurações de velocidade e potência para otimizar a profundidade de corte.

Foco Perdido

- Causa: O feixe de laser pode não estar devidamente focado na superfície do material, reduzindo a eficiência do corte.

- Solução: Ajuste a altura do foco para garantir que o feixe de laser esteja adequadamente focado no material. Use a ferramenta de foco da máquina ou ajuste manualmente, conforme necessário.

Espessura do material

- Causa: O material pode ser mais espesso do que o esperado, exigindo mais potência ou múltiplas passadas.

- Solução: Verifique a espessura do material e ajuste a configuração de potência de acordo. Para materiais muito espessos, considere várias passagens ou usar um laser de maior potência.

Queima ou derretimento excessivo

Poder excessivo

- Causa: A configuração de potência do laser pode estar muito alta para o material que está sendo cortado.

- Solução: Reduza gradualmente a potência do laser até que a queima ou o derretimento sejam minimizados. Certifique-se de que a configuração de potência seja apropriada para o material.

Velocidade de corte lenta

- Causa: A velocidade de corte pode estar muito lenta, causando acúmulo excessivo de calor e queimaduras.

- Solução: Aumente a velocidade de corte para reduzir o tempo de exposição ao calor. Encontre o equilíbrio certo entre velocidade e potência para obter um corte limpo sem queimar.

Foco incorreto

- Causa: O foco do laser pode estar muito concentrado, causando superaquecimento em uma área pequena.

- Solução: Ajuste a altura do foco para que a energia do laser seja distribuída mais uniformemente pela área de corte. Certifique-se de que o feixe esteja alinhado e focado corretamente.

Sensibilidade do material

- Causa: Alguns materiais são mais sensíveis ao calor e tendem a queimar ou derreter.

- Solução: Use materiais com melhor tolerância ao calor sempre que possível. Além disso, considere usar um gás auxiliar, como nitrogênio, que pode ajudar a reduzir a queima ao deslocar o oxigênio ao redor da área de corte.

Resultados de corte inconsistentes

Potência de saída variável

- Causa: A potência de saída do gerador de laser pode flutuar, resultando em desempenho de corte inconsistente.

- Solução: Verifique se há problemas de estabilidade no gerador de laser e garanta que ele esteja operando corretamente. Manutenção e calibração regulares podem ajudar a manter uma saída de energia consistente.

Variações de material

- Causa: Variações nas propriedades do material, como espessura ou composição, podem levar a cortes inconsistentes.

- Solução: Use materiais uniformes e de alta qualidade para garantir a consistência do material. Execute cortes de teste em diferentes lotes de material para ajustar as configurações conforme necessário.

Calibração inadequada da máquina

- Causa: A máquina pode não estar calibrada corretamente, afetando a precisão e a consistência do corte.

- Solução: Calibre a máquina de corte a laser regularmente de acordo com as diretrizes do fabricante. Verifique se há problemas mecânicos ou desalinhamentos que podem afetar o desempenho do corte.

Óptica suja ou danificada

- Causa: Óptica suja ou danificada pode dispersar o feixe de laser, resultando em resultados de corte inconsistentes.

- Solução: Limpe a óptica regularmente e inspecione-a para verificar se há danos. Substitua quaisquer componentes danificados para garantir qualidade e consistência ideais do feixe.

Fatores Ambientais

- Causa: Mudanças na temperatura ambiente, umidade ou fluxo de ar podem afetar o processo de corte.

- Solução: Mantenha um ambiente controlado para sua máquina de corte a laser. Garanta níveis consistentes de temperatura e umidade para reduzir o impacto de fatores ambientais no processo de corte.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.