A tecnologia de corte a laser de CO2 é amplamente usada na indústria de manufatura por sua alta precisão e alta eficiência. A potência do laser é um dos principais fatores que afetam o efeito de corte, o que determina a velocidade de corte, profundidade e adaptabilidade do material. Escolher a potência certa pode não apenas melhorar a eficiência da produção, mas também garantir a qualidade do corte. Diferentes materiais e espessuras têm diferentes requisitos de potência, por isso é importante entender os conceitos básicos e os princípios de seleção da potência do laser. Este artigo explorará os princípios básicos do corte a laser de CO2, a relação entre potência e espessura do material, os fatores que afetam a seleção da potência e como escolher a potência do laser certa para diferentes materiais, ajudando você a otimizar o processo de corte e obter os melhores resultados.

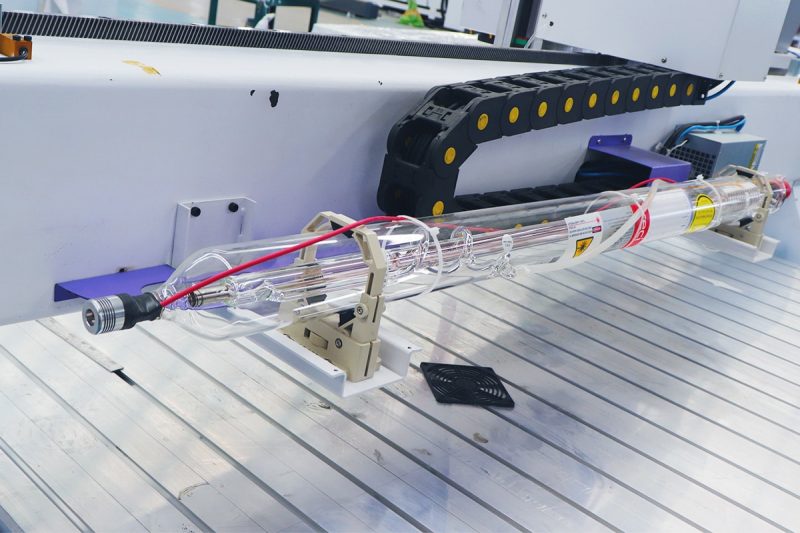

Os geradores de laser de CO2 geram lasers convertendo energia elétrica em energia luminosa. O processo específico é o seguinte:

Durante o corte a laser de CO2, o feixe de laser primeiro entra em contato com a superfície do material e forma uma área de alta temperatura no ponto de contato. Conforme o feixe de laser se move ao longo do caminho predeterminado, o material é derretido, vaporizado ou diretamente ablacionado sob a alta temperatura do laser, formando um corte. A potência do laser desempenha um papel vital no processo de corte. Ela determina a saída de energia do feixe de laser e afeta diretamente a velocidade de corte, a profundidade de corte e a qualidade do corte.

Em resumo, a tecnologia de corte a laser de CO2 atinge efeitos de corte de alta precisão e alta velocidade por meio da interação entre feixes de laser de alta energia e materiais. A potência do laser é um dos principais parâmetros que afetam o processo de corte. O ajuste razoável da potência pode atingir o melhor efeito de corte.

A potência de corte a laser é um dos parâmetros mais críticos no processo de corte a laser, que determina a saída de energia do feixe de laser, afetando diretamente a eficiência, profundidade e qualidade do corte. Entender a potência de corte a laser não só ajuda a otimizar o processo de corte, mas também melhora a eficiência da produção e reduz os custos de processamento.

A potência de corte a laser se refere à intensidade de energia emitida pelo laser durante o processo de corte, geralmente expressa em watts (W). Este valor de potência determina a densidade de energia do feixe de laser e afeta diretamente a interação entre o laser e a superfície do material. Durante o processo de corte a laser, o laser converte energia elétrica em energia luminosa, e o feixe de laser gerado é focado em uma área muito pequena através do sistema óptico para formar um ponto de alta densidade de energia. Este ponto gera temperaturas extremamente altas na superfície do material, fazendo com que o material derreta, vaporize ou ablate rapidamente, conseguindo assim o corte. Quanto maior a potência, mais forte é a energia do feixe de laser, que pode derreter ou vaporizar o material mais rápido, então lasers de alta potência são geralmente usados para cortar materiais mais espessos ou aumentar as velocidades de corte. No entanto, quanto maior a potência, melhor. A potência excessiva pode causar o superaquecimento da superfície do material, afetando assim a qualidade do corte, como causar bordas de corte ásperas ou escória excessiva. Portanto, a seleção da potência do laser deve ser ajustada de acordo com os requisitos específicos de corte e as características do material para obter o melhor efeito de corte.

Existe uma estreita relação entre a potência do laser, a velocidade de corte e a espessura do material, que juntos determinam o efeito e a eficiência do corte a laser.

Na aplicação real, a relação entre potência do laser, velocidade de corte e espessura do material é um equilíbrio dinâmico. Ao ajustar esses parâmetros, os operadores podem otimizar os resultados de corte e garantir um processamento eficiente e de alta qualidade. A configuração de potência apropriada pode não apenas melhorar a eficiência da produção, mas também reduzir o desperdício de material e a necessidade de processamento subsequente, melhorando assim a produtividade geral.

No processo de corte a laser, escolher a potência correta do laser é a chave para garantir a qualidade e a eficiência do corte. Vários fatores afetam a escolha da potência do laser, incluindo o tipo e a espessura do material, os requisitos de velocidade de corte, a qualidade de corte necessária e a capacidade da máquina e a configuração da lente. A seguir, uma introdução detalhada a esses fatores e seu impacto na seleção da potência do laser.

O tipo de material é o fator primário que determina a potência de corte do laser. Diferentes materiais têm diferentes absorções e refletividades para o laser, o que afeta diretamente a potência necessária. Por exemplo:

A espessura do material é outro fator importante. Materiais espessos exigem potências de laser mais altas para garantir que o laser de corte possa penetrar a espessura total do material. Materiais finos geralmente podem usar potências mais baixas, mas você precisa ter certeza de que a potência não seja muito alta para evitar derretimento excessivo ou queima das bordas do material.

A velocidade de corte se refere à velocidade na qual a cabeça de corte a laser se move pela superfície do material. Há uma relação direta entre a potência do laser e a velocidade de corte: uma potência de laser mais alta pode suportar velocidades de corte mais rápidas porque pode fornecer energia suficiente para derreter ou vaporizar o material rapidamente.

No entanto, o requisito de velocidade de corte não depende apenas da eficiência da produção, mas também precisa corresponder às características e espessura do material. Se a velocidade de corte for muito rápida, o laser pode não ter tempo suficiente para cortar completamente o material, resultando em bordas de corte ásperas ou corte incompleto. Pelo contrário, embora a velocidade de corte seja muito lenta, ela pode garantir a qualidade do corte, mas reduzirá a eficiência da produção. Portanto, ao definir a velocidade de corte, a potência do laser deve ser ajustada de acordo com o tipo e a espessura do material para encontrar o melhor equilíbrio entre velocidade e potência.

A qualidade do corte é geralmente medida pela suavidade, precisão e clareza da borda do corte. A potência do laser afeta diretamente estes indicadores de qualidade:

Ao considerar a qualidade de corte necessária, a escolha da potência do laser também precisa ser combinada com a velocidade de corte e a espessura do material para atingir o efeito desejado.

As capacidades da máquina incluem a potência máxima de saída do gerador de laser, estabilidade e a qualidade do sistema óptico. Diferentes máquinas de corte a laser têm diferentes faixas de potência, portanto, ao escolher uma potência de corte, as capacidades reais da máquina devem ser consideradas. Se a potência necessária exceder a capacidade máxima de saída da máquina, o efeito de corte não será o esperado. Além disso, a estabilidade do gerador de laser também afetará a continuidade e a precisão do corte.

A configuração da lente também é um dos fatores importantes que afetam a seleção da potência do laser. A distância focal e a qualidade da lente de foco determinam a capacidade de foco do feixe de laser, o que afeta a precisão e a profundidade do corte. Lentes com distâncias focais mais curtas são adequadas para cortar materiais mais finos e podem fornecer maior precisão de foco, mas a potência pode precisar ser ligeiramente ajustada. Por outro lado, lentes com distâncias focais mais longas são adequadas para cortar materiais mais espessos e podem fornecer cortes mais profundos, mas maior potência do laser pode ser necessária para manter a qualidade do corte.

Em aplicações reais, as capacidades da máquina e as configurações das lentes determinam a faixa disponível de potência do laser. Os operadores precisam ajustar razoavelmente a potência do laser de acordo com a configuração específica da máquina para garantir que o efeito de corte atinja o melhor nível.

A escolha da potência de corte a laser correta requer consideração abrangente do tipo e espessura do material, requisitos de velocidade de corte, qualidade de corte necessária, bem como capacidades da máquina e configuração da lente. Esses fatores são inter-relacionados e juntos determinam o efeito final do corte a laser. Na operação real, o ajuste razoável desses parâmetros pode ajudar as empresas a melhorar a eficiência da produção, reduzir custos e garantir resultados de corte de alta qualidade.

Durante o processo de corte a laser, diferentes materiais têm diferentes características de absorção e reflexão de lasers, então é necessário selecionar a potência de laser apropriada de acordo com o tipo e espessura do material. A seguir está um guia para seleção de potência de laser para materiais comuns, incluindo metais e materiais não metálicos (como acrílico, madeira e plásticos), bem como compósitos e materiais especiais.

Diferentes materiais têm diferentes requisitos para potência do laser, e escolher a potência do laser correta é crucial. A configuração de potência não afeta apenas a velocidade e a eficiência do corte, mas também está diretamente relacionada à qualidade do corte e à suavidade da borda. Ao ajustar adequadamente a potência do laser, as empresas podem melhorar a eficiência da produção, reduzir o desperdício de material e garantir a saída de alta qualidade dos produtos.

Ao selecionar a potência do laser de CO2, testes e experimentações são etapas essenciais para garantir a qualidade e eficiência do corte. Por meio de experimentos, o impacto de diferentes configurações de potência nos efeitos de corte pode ser avaliado com precisão, e suporte de dados confiável pode ser fornecido para a operação real.

Primeiro, testes preliminares são conduzidos no material alvo. Selecione amostras representativas do material e corte-as usando diferentes configurações de potência do laser. Registre os resultados de cada corte, incluindo velocidade de corte, suavidade da borda, condições de escória e se há peças não cortadas. Com esses dados, um julgamento preliminar pode ser feito sobre a faixa de potência necessária.

Com base no teste preliminar, a potência do laser é gradualmente ajustada de acordo com a velocidade de corte e os requisitos de qualidade. Certifique-se de testar as mudanças na velocidade de corte em diferentes potências para encontrar a melhor configuração de potência que equilibre eficiência e qualidade. Este processo deve incluir o teste da complexidade do caminho de corte para garantir que o efeito de corte possa ser mantido de forma estável na produção real.

Para garantir a confiabilidade e a consistência da potência selecionada, são necessários vários testes para o mesmo material e lotes diferentes. Observe se o efeito de corte de diferentes lotes de materiais na mesma potência é consistente e garanta que a configuração de potência possa se adaptar às pequenas diferenças no material durante a produção.

Após determinar a configuração de potência em um ambiente de laboratório, aplique-a às condições reais de produção. Observe o desempenho da configuração de potência na linha de produção real e faça o ajuste fino necessário de acordo com as condições no local (como status do equipamento e fatores ambientais). Certifique-se de que, em aplicações reais, a potência do laser possa atender aos requisitos de qualidade de corte e eficiência de produção.

Durante o processo de teste, o impacto das configurações de energia no equipamento também deve ser considerado. Energia excessiva pode acelerar o desgaste do equipamento e aumentar os custos de manutenção. Portanto, na seleção de energia, o efeito de corte e o uso a longo prazo do equipamento devem ser equilibrados para atingir a melhor combinação de economia e eficiência.

Por meio de testes e experimentos sistemáticos, uma base científica pode ser fornecida para a seleção da potência do laser de CO2 para garantir o melhor efeito de corte em aplicações reais. Esses experimentos não apenas ajudam a otimizar a qualidade e a velocidade do corte, mas também protegem o uso do equipamento a longo prazo.

No corte a laser, calcular com precisão os requisitos de potência é a chave para atingir um corte eficiente e preciso. O cálculo dos requisitos de potência considera principalmente o tipo e a espessura do material, a velocidade de corte e a qualidade de corte necessária.

O tipo e a espessura do material são os principais fatores que determinam os requisitos de potência do laser. Diferentes materiais (como metais, não metais e compostos) têm diferentes taxas de absorção de laser e condutividade térmica, o que afeta diretamente a capacidade de penetração do laser. Geralmente, materiais mais espessos requerem maior potência para garantir que o feixe de laser possa cortar completamente o material, enquanto materiais mais finos requerem menor potência para evitar derretimento excessivo.

A velocidade de corte é proporcional à potência do laser. Para melhorar a eficiência da produção, pode ser necessário aumentar a potência para suportar velocidades de corte mais rápidas. No entanto, velocidades muito rápidas podem afetar a qualidade do corte, especialmente ao cortar formas complexas ou delicadas. Portanto, ao definir a potência, deve-se encontrar um equilíbrio entre velocidade e qualidade.

Os requisitos de qualidade de corte também afetam a seleção de potência. Para obter bordas de corte suaves e reduzir a escória, a potência do laser precisa ser controlada com precisão. Potência muito alta pode causar derretimento da borda, enquanto potência insuficiente pode causar corte incompleto ou rebarbas. Na operação real, o efeito de diferentes configurações de potência na qualidade de corte deve ser testado experimentalmente para encontrar a melhor configuração.

Calcular a necessidade de energia para corte a laser é um processo de balanceamento multifatorial, que requer cálculos científicos com base nas propriedades do material, velocidade de corte e requisitos de qualidade. A fórmula a seguir pode ajudar a determinar:

Potência necessária = espessura do material × velocidade de corte × coeficiente de propriedade do material.

Por meio de testes e ajustes, é possível encontrar a configuração de potência mais adequada para garantir um processo de corte eficiente e preciso.

Mesmo para o mesmo material, pequenas diferenças entre lotes podem afetar o efeito do corte a laser. Por exemplo, a composição da madeira pode variar ligeiramente de lote para lote, resultando em diferentes taxas de absorção do laser. Isso requer que a potência do laser possa precisar ser ajustada sempre que o lote do material for alterado para garantir resultados de corte consistentes.

Fatores como temperatura ambiente, umidade e qualidade do ar podem afetar o desempenho do gerador de laser e o efeito de corte. Por exemplo, mudanças de temperatura podem afetar a estabilidade de saída do gerador de laser, e umidade excessiva pode causar vapor de água na superfície do material, afetando a transmissão do laser. Portanto, sob diferentes condições ambientais, a potência do laser precisa ser ajustada adequadamente para se adaptar às mudanças ambientais.

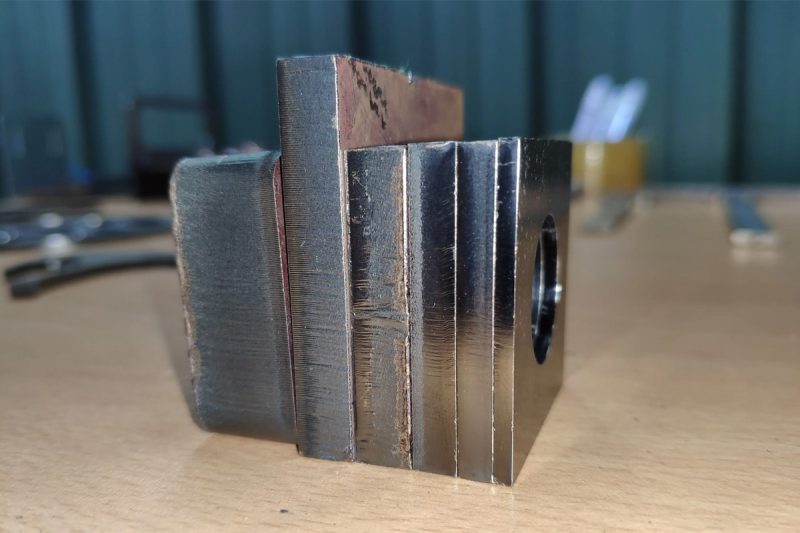

O estado do equipamento de corte a laser tem um impacto direto na demanda de energia. À medida que o equipamento é usado por um tempo mais longo, o gerador de laser, a lente e o sistema óptico podem ficar desgastados ou contaminados, resultando em uma diminuição na qualidade do feixe, o que por sua vez afeta o efeito de corte. Portanto, a manutenção e limpeza regulares do equipamento são essenciais para garantir que o equipamento esteja sempre em ótimas condições de trabalho. Equipamentos com maior desgaste podem exigir maior potência para compensar a diminuição da eficiência.

Na produção real, a velocidade de corte e a complexidade do caminho afetarão diretamente os requisitos de potência. Velocidades de corte mais altas geralmente exigem maior potência para garantir a penetração do corte, enquanto caminhos complexos (como curvas ou padrões finos) podem exigir um controle de potência mais preciso. Portanto, na operação real, o design e a execução real do caminho de corte precisam corresponder à configuração de potência.

Na produção real, é muito importante monitorar o efeito de corte em tempo real e ajustar a potência conforme necessário. Mesmo sob os mesmos materiais e condições, conforme a produção avança, o status do equipamento ou as condições ambientais podem mudar, resultando em redução da qualidade de corte. Com o monitoramento em tempo real da suavidade da borda, penetração e escória do corte, os problemas podem ser descobertos a tempo e corrigidos ajustando a potência ou outros parâmetros.

Em configurações de energia reais, a segurança e a relação custo-benefício também devem ser consideradas. Embora configurações de energia excessivas possam melhorar a eficiência de corte, elas podem aumentar o consumo de energia e levar a custos mais altos. Além disso, a energia excessiva também pode trazer riscos de segurança, como superaquecimento de materiais ou danos ao equipamento. Portanto, na operação real, as configurações de energia devem usar a energia da forma mais eficiente possível para reduzir os custos de produção e, ao mesmo tempo, garantir a segurança.

Na operação real, o cálculo e a configuração da potência de corte a laser precisam lidar de forma flexível com uma variedade de fatores realistas, como diferenças de material, mudanças ambientais, status do equipamento e complexidade do caminho de corte. Ao considerar esses fatores de forma abrangente e conduzir monitoramento e ajustes em tempo real, a eficiência e a estabilidade do processo de corte podem ser garantidas, ao mesmo tempo em que reduzem custos e riscos.

Escolher a potência de uma máquina de corte a laser de CO2 é um processo multifacetado. Os principais fatores incluem tipo e espessura do material, velocidade de corte, requisitos de qualidade de corte e configuração da máquina. Diferentes materiais têm diferentes taxas de absorção e condutividade térmica dos lasers, então, ao escolher a potência, você primeiro precisa ajustá-la de acordo com as características do material. Materiais mais espessos geralmente requerem maior potência, enquanto materiais finos precisam controlar cuidadosamente a potência para evitar derretimento excessivo.

A velocidade de corte está intimamente relacionada à potência. Aumentar a potência pode aumentar a velocidade de corte, mas isso pode afetar a precisão do corte, especialmente ao lidar com gráficos complexos. Portanto, encontrar o melhor equilíbrio entre velocidade e potência é crucial para garantir a eficiência e a qualidade da produção. A qualidade do corte é outro fator essencial. Potência muito alta ou muito baixa resultará em qualidade de ponta reduzida, portanto, a configuração de potência mais adequada deve ser determinada por meio de testes reais. Além disso, a configuração do equipamento de corte a laser, como o tipo de gerador de laser e o sistema óptico, também afetará os requisitos de potência. Portanto, ao escolher a potência, as capacidades e limitações específicas do equipamento devem ser consideradas.

Ao considerar totalmente esses fatores e realizar os testes e ajustes necessários, a seleção de potência pode ser otimizada para obter resultados de corte eficientes e precisos.

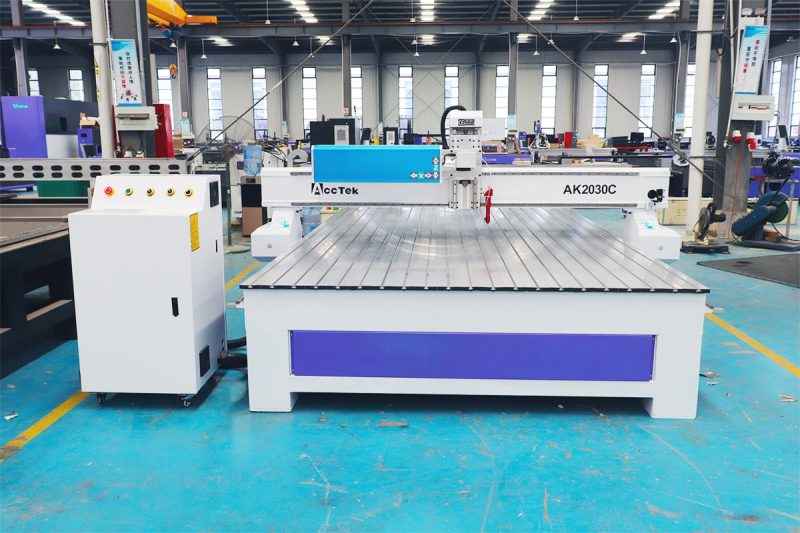

Escolher a potência correta de corte a laser de CO2 pode ajudar a otimizar o consumo de energia e atingir alta eficiência operacional. Trabalhar com um fornecedor confiável garante acesso a tecnologia avançada, consultoria personalizada e suporte contínuo. Na AccTek Laser, oferecemos uma gama abrangente de equipamentos de máquinas de corte a laser de CO2 projetados para atender a uma variedade de necessidades industriais. Nossos especialistas podem ajudá-lo a escolher o modelo e a configuração mais eficientes em termos de energia, levando em consideração fatores como tipo de material, espessura e volume de produção. Também oferecemos recursos de ponta, como geradores de laser de alta eficiência, sistemas de resfriamento inteligentes e software de gerenciamento de energia para maximizar o desempenho e minimizar o uso de energia. Além disso, nossa equipe fornece serviços de manutenção regular e suporte técnico para manter seu equipamento com eficiência máxima. Ao fazer parceria com a AccTek Laser, você pode obter economias significativas de energia, reduzir custos operacionais e aprimorar seus esforços de sustentabilidade. Entre em contato conosco hoje mesmo para saber mais sobre nossas soluções inovadoras de laser e como elas podem beneficiar seu negócio.