Como escolher gás auxiliar no corte a laser de CO2

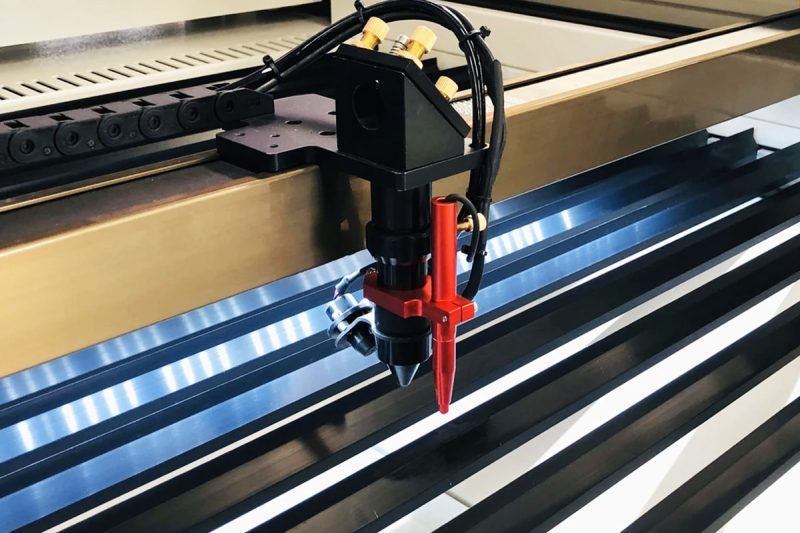

A tecnologia de corte a laser de CO2 é amplamente utilizada no corte de vários materiais, como metal, plástico, madeira, etc., devido às suas vantagens de alta precisão e alta velocidade. Neste processo, a seleção e configuração do gás auxiliar é crucial, o que afeta diretamente a qualidade do corte, a velocidade e a estabilidade do processo geral. Ao selecionar cientificamente o gás auxiliar adequado, ele pode não apenas melhorar efetivamente a qualidade do corte e reduzir a deformação térmica do material, mas também otimizar a velocidade de corte e melhorar a eficiência geral do processamento. O princípio básico do máquina de corte a laser CO2 é principalmente focar o feixe de laser na superfície do material para gerar uma alta temperatura para derreter ou vaporizar o material, e o gás auxiliar desempenha várias funções neste processo, incluindo promover a descarga de material fundido, proteger a aresta de corte da oxidação e resfriar a área de corte para reduzir a zona afetada pelo calor.

Diferentes tipos de gases auxiliares têm características diferentes. Por exemplo, o oxigênio é adequado para cortar aço carbono. Ele pode acelerar a velocidade de corte por meio da reação de oxidação, mas produzirá óxidos na borda. O nitrogênio inibe efetivamente a oxidação e garante bordas suaves. É muito adequado para materiais com altos requisitos de qualidade de superfície, como aço inoxidável. O ar é uma opção de baixo custo e é adequado para aplicações com baixos requisitos de precisão. Em aplicações reais, a pureza, pressão e vazão do gás auxiliar também precisam ser ajustadas de acordo com os materiais específicos e os requisitos de corte. Este artigo analisará as vantagens e desvantagens e os cenários aplicáveis de gases auxiliares, como oxigênio, nitrogênio e ar, com base nas características de diferentes materiais, para ajudá-lo a entender melhor o papel dos gases auxiliares e obter resultados de corte mais eficientes e precisos.

Índice

O princípio básico do corte a laser de CO2

Explicação do princípio de funcionamento do corte a laser de CO2

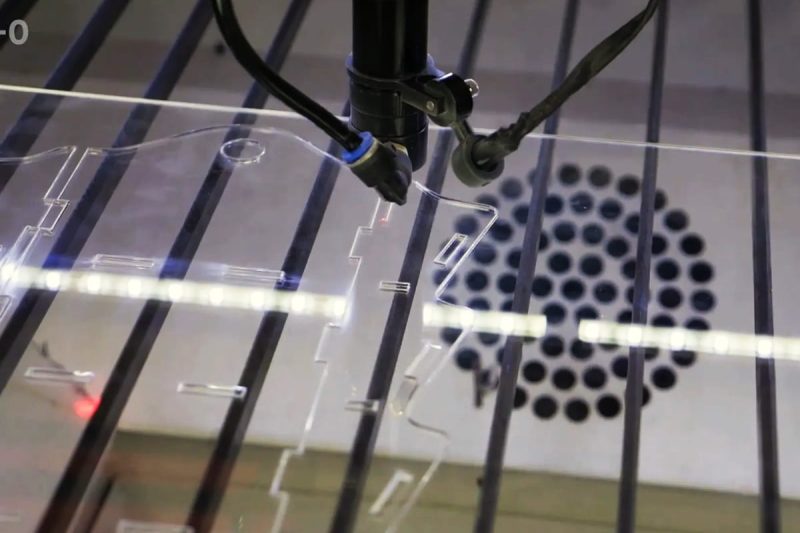

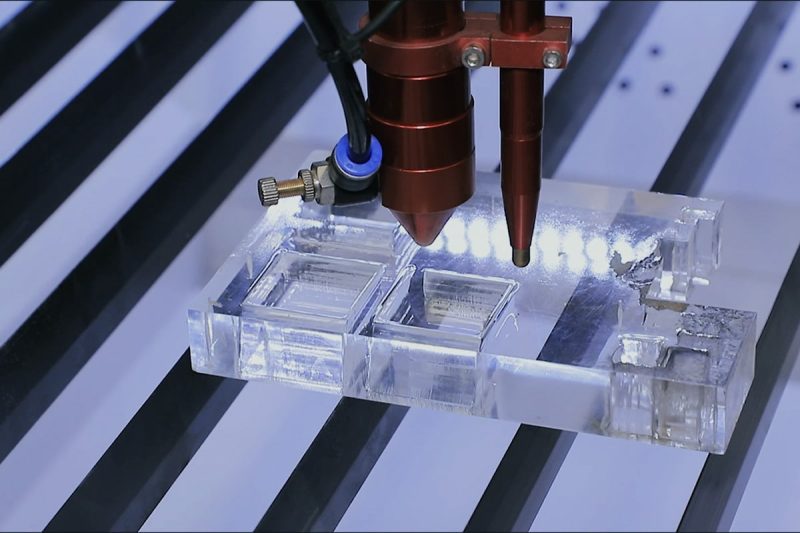

O corte a laser de CO2 é baseado nas características de alta concentração de energia do feixe de laser. Ao focar o feixe de laser na superfície do material para formar uma temperatura extremamente alta, o material é parcialmente derretido ou vaporizado, e o gás auxiliar sopra o produto de fusão ou gaseificação para longe da área de corte. O feixe de laser forma uma pequena perfuração na superfície do material e então se move ao longo de uma trajetória predefinida para obter um corte preciso. O processo de corte depende da alta transferência de energia térmica do laser. O feixe de laser é continuamente concentrado na superfície do material para manter uma temperatura suficiente para que o material possa atingir de forma estável um estado de fusão ou vaporização. Ao mesmo tempo, a função do gás auxiliar garante que a porta de corte permaneça limpa para evitar o acúmulo de resíduos. O efeito sinérgico do feixe de laser e do gás auxiliar garante a continuidade, precisão e qualidade da borda do corte.

Visão geral do processo de corte a laser de CO2

Todo o processo de corte a laser de CO2 é o resultado da cooperação da energia do laser e do gás auxiliar. O gás auxiliar não só ajuda a remover materiais fundidos ou vapor, mas também desempenha um papel protetor. Por exemplo, o gás auxiliar pode evitar que os detritos e a fumaça gerados durante o processo de corte entrem em contato com a lente óptica, de modo a não afetar a precisão do corte. Ao mesmo tempo, no corte de certos materiais, a escolha de um gás auxiliar adequado também pode evitar reações de oxidação, melhorando assim o acabamento da aresta de corte e a qualidade do corte. O tipo, a pureza, a pressão e a vazão do gás auxiliar devem ser determinados de acordo com as características dos diferentes materiais e os requisitos específicos do corte.

O papel do gás auxiliar no corte a laser de CO2

No corte a laser de CO2, o papel do gás auxiliar é crucial. Escolher o gás auxiliar certo pode não apenas melhorar a eficiência do corte, mas também melhorar a qualidade do corte e reduzir defeitos do processo. A seguir estão as principais funções e importância do gás auxiliar no corte a laser de CO2.

Garanta a eficiência do corte

O gás auxiliar remove o derretimento e o vapor a tempo durante o processo de corte, garantindo que o feixe de laser possa atuar na superfície do material de forma estável e contínua, mantendo assim alta eficiência de corte. Em particular, gases auxiliares como oxigênio liberarão calor adicional por meio de reações de oxidação, aumentando ainda mais a velocidade de corte e afetando muito a eficiência da produção.

Melhore a qualidade do corte

A seleção correta do gás auxiliar é crucial para a qualidade da aresta de corte. Por exemplo, o nitrogênio pode efetivamente inibir reações de oxidação, garantir arestas lisas, sem resíduos de oxidação e reduzir rebarbas e espuma. A escolha do gás auxiliar apropriado pode melhorar significativamente a suavidade da superfície de corte e atender às necessidades de aplicações que exigem alta precisão de corte e estética.

Reduzir a zona afetada pelo calor (HAZ)

O gás auxiliar ajuda a resfriar a aresta de corte, previne o superaquecimento e reduz a extensão da zona afetada pelo calor, protegendo assim as propriedades físicas e a integridade estrutural do material. Isso é especialmente importante para usinagem de precisão e corte de materiais finos, ajudando a manter a resistência e a dureza do material.

Proteja o equipamento e estenda a vida útil

O gás auxiliar não só protege a área de corte como também evita que fumaça e detritos gerados durante o processo de corte adiram à lente óptica do laser, evitando danos ou contaminação da lente. O uso do gás auxiliar pode reduzir a frequência de limpeza e manutenção do equipamento, garantindo a estabilidade e durabilidade do máquina de corte a laser.

Em termos gerais, o gás auxiliar não é apenas uma ferramenta auxiliar importante no corte a laser de CO2, mas também um elemento-chave para obter um corte eficiente e de alta qualidade. Escolher o gás certo de acordo com o tipo de material e as necessidades de corte pode melhorar significativamente a eficiência da produção, reduzir custos e garantir a suavidade da aresta de corte e a qualidade do corte.

Gases auxiliares comuns para corte a laser de CO2

No processo de corte a laser de CO2, a seleção do gás auxiliar é crucial para o efeito de corte. A seguir estão os gases auxiliares comuns e suas funções:

Oxigênio (O2)

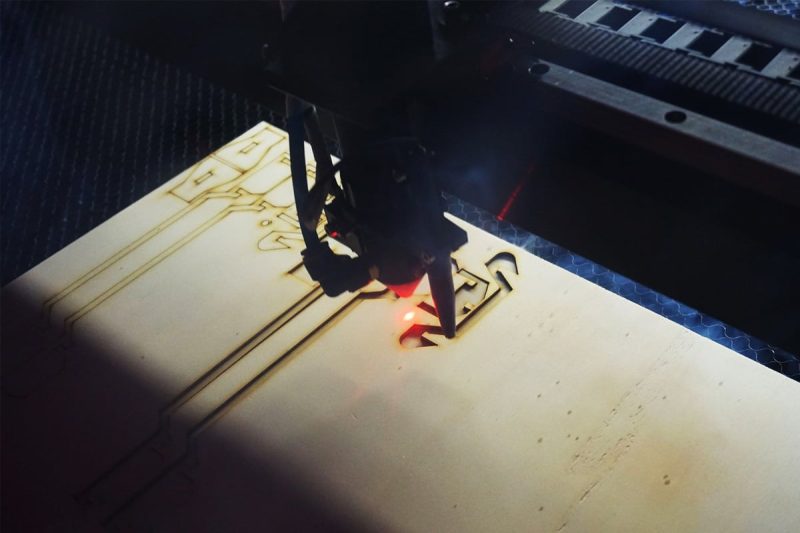

Oxigênio é um dos gases auxiliares mais comumente usados no corte a laser de CO2, especialmente adequado para cortar aço carbono. Ao reagir com o material que está sendo cortado, o oxigênio gera calor adicional, aumentando significativamente as velocidades de corte. Este processo de reação não só acelera o corte, mas também reduz o resíduo de fusão, garantindo maior eficiência de corte. No entanto, existem algumas limitações ao uso de oxigênio. Em aplicações de corte com alta precisão ou requisitos rigorosos para oxidação, o oxigênio pode formar uma camada de óxido na aresta de corte, afetando a aparência e o desempenho do produto final, portanto, deve ser usado com cautela nessas situações.

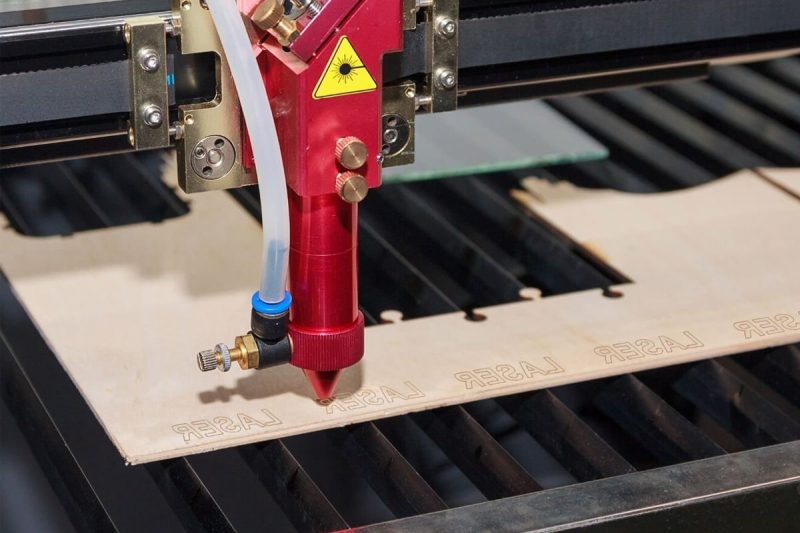

Nitrogênio (N2)

O nitrogênio é um gás inerte que é frequentemente usado para aço inoxidável, alumínio e outros materiais que exigem corte de alta qualidade. A principal função do nitrogênio é evitar que reações de oxidação ocorram, garantindo assim que a borda cortada permaneça lisa e limpa. Isso torna o nitrogênio muito adequado para aplicações que exigem alto acabamento de superfície, como as indústrias aeroespacial e eletrônica. Ao usar nitrogênio, a escória e as rebarbas geradas durante o processo de corte podem ser efetivamente reduzidas, melhorando a qualidade da peça final cortada. Além disso, o custo do nitrogênio é relativamente baixo, tornando-o uma escolha acessível.

Ar

O ar é geralmente usado como um gás auxiliar para corte de baixo custo e é adequado para peças de trabalho com requisitos de baixa precisão. Como o ar contém cerca de oxigênio 21%, uma certa reação de oxidação ocorrerá durante o processo de corte. Embora essa reação possa fornecer algum calor para ajudar no corte, o efeito de corte do ar é ligeiramente menor do que o do oxigênio puro. No entanto, o uso do ar pode reduzir muito os custos e é adequado para algumas aplicações que não exigem alta qualidade de corte, como corte ou processamento bruto de materiais de construção.

Em resumo, escolher o gás auxiliar apropriado é crucial para otimizar o processo de corte a laser de CO2. Oxigênio, nitrogênio e ar têm suas próprias vantagens únicas e cenários aplicáveis. A seleção e configuração adequadas de gases auxiliares podem melhorar significativamente a eficiência e a qualidade do corte para atender às necessidades de diferentes materiais e aplicações.

A influência do gás auxiliar na eficiência de corte

O gás auxiliar desempenha um papel importante no processo de corte a laser de CO2. Sua seleção afeta diretamente a eficiência do corte, que se reflete principalmente na velocidade de corte, compatibilidade do material e controle da zona afetada pelo calor.

Velocidade de corte

O oxigênio, como gás auxiliar, pode acelerar significativamente a velocidade de corte do aço carbono. Isso ocorre porque a reação de oxidação do oxigênio com o ferro durante o processo de corte liberará calor adicional, acelerando assim a velocidade de corte. No entanto, o oxigênio não aumenta significativamente a velocidade de corte em outros materiais, como alumínio ou aço inoxidável. Isso ocorre devido à reatividade química do oxigênio, que pode fazer com que esses materiais desenvolvam uma camada de óxido, o que pode afetar negativamente a qualidade do corte. Nesses casos, pode ser mais apropriado usar nitrogênio como gás auxiliar. Embora o nitrogênio em si não acelere o corte, suas propriedades inertes podem melhorar a compatibilidade do material e reduzir problemas que podem surgir durante o processo de corte, melhorando assim a eficiência geral do corte.

Compatibilidade de materiais

Diferentes materiais têm diferentes requisitos para gases auxiliares durante o corte. Combinar o gás auxiliar com o material pode efetivamente melhorar o efeito de corte. Por exemplo, materiais altamente refletivos, como alumínio e cobre, são mais adequados para corte com nitrogênio porque o nitrogênio pode evitar a oxidação da superfície e reduzir o risco de reflexão do laser. Para aço inoxidável, o nitrogênio também é preferido porque pode fornecer uma boa aresta de corte e reduzir rebarbas. Para aço de baixa liga, o oxigênio é uma escolha adequada, que pode cortar rapidamente e melhorar a eficiência. Ao selecionar adequadamente o gás auxiliar de acordo com as características do material, a operação de corte pode atingir maior eficiência e melhor qualidade.

Reduzir a zona afetada pelo calor

Durante o processo de corte, a zona afetada pelo calor (HAZ) é a área do material onde o calor do laser é transferido para a área ao redor. Uma HAZ grande pode fazer com que a borda do material se deforme e altere as propriedades físicas do material. Usar nitrogênio e ar como gases auxiliares pode efetivamente reduzir o tamanho da HAZ. O nitrogênio resfria a aresta de corte para evitar que ela superaqueça, enquanto a umidade e o fluxo de gás no ar também ajudam a reduzir a temperatura. A redução da HAZ não apenas protege o desempenho do material, mas também garante a planura e o acabamento da aresta de corte, garantindo a qualidade do produto final.

Em resumo, a seleção do gás auxiliar tem um impacto importante na eficiência do corte a laser de CO2. A configuração razoável do gás auxiliar pode aumentar a velocidade de corte, garantir a compatibilidade do material e reduzir efetivamente a zona afetada pelo calor, alcançando assim resultados de corte de maior qualidade.

A Influência do Gás Auxiliar na Qualidade do Corte

No processo de corte a laser de CO2, o gás auxiliar não afeta apenas a eficiência do corte, mas também desempenha um papel vital na qualidade do corte, que se reflete principalmente no acabamento da superfície, na qualidade da borda e na redução de rebarbas e escórias.

Acabamento de superfície

O nitrogênio como gás auxiliar pode efetivamente prevenir a ocorrência de reações de oxidação durante o processo de corte, o que é crucial para garantir a suavidade da superfície do material. Ao cortar materiais como aço inoxidável e alumínio que têm altos requisitos para acabamento de superfície, o nitrogênio pode efetivamente inibir a oxidação da superfície, reduzir a formação de filme de óxido e garantir uma superfície mais lisa após o corte. Além disso, um bom acabamento de superfície pode não apenas melhorar a estética do produto, mas também evitar tratamento de superfície subsequente em algumas aplicações, economizando assim custo e tempo. Portanto, o nitrogênio é uma escolha ideal para cenários de aplicação com altos requisitos de precisão.

Qualidade de Borda

A qualidade da aresta é outro indicador importante para avaliar os resultados do corte. Embora o oxigênio possa acelerar a velocidade de corte do aço carbono, é fácil gerar óxidos durante o processo de corte, o que pode causar arestas de corte irregulares e ásperas. Em contraste, o uso de nitrogênio pode efetivamente melhorar a qualidade da aresta e garantir que a aresta de corte seja limpa e lisa. As propriedades inertes do nitrogênio suprimem a reação de oxidação durante o processo de corte, evitando assim defeitos de corte causados pela geração de óxidos. Portanto, o uso de nitrogênio é particularmente importante em aplicações de corte que têm altos requisitos para qualidade da aresta.

Reduzir rebarbas e escória

Gases auxiliares de alta pureza, como nitrogênio, podem efetivamente reduzir a formação de rebarbas e escória durante o processo de corte. Rebarbas e escória não afetam apenas a estética da peça cortada, mas também aumentam a complexidade e o custo do processamento subsequente. Ao usar nitrogênio de alta pureza, o material fundido no processo de corte é rapidamente removido, reduzindo assim a formação de rebarbas. Além disso, o nitrogênio também pode manter a área de corte limpa, reduzindo ainda mais a geração de escória. Ao reduzir a quantidade de rebarbas e escória, as etapas de processamento subsequentes, como rebarbação e limpeza, podem ser mais simples, economizando tempo de produção e melhorando a eficiência.

Em resumo, o gás auxiliar tem um impacto significativo na qualidade do corte a laser de CO2. Selecionar o gás auxiliar apropriado pode melhorar o acabamento da superfície, otimizar a qualidade da borda e reduzir efetivamente a formação de rebarbas e espuma, garantindo assim a alta qualidade da peça final cortada. Isso é essencial para atender aos padrões cada vez mais rigorosos da indústria e às demandas dos clientes.

Requisitos e precauções específicas para gás auxiliar

Ao escolher o gás auxiliar apropriado durante o corte a laser de CO2, é importante não apenas considerar seu tipo, mas também prestar atenção aos seus requisitos e precauções específicos, incluindo nível de pureza, configurações de pressão e fluxo e instruções de segurança.

Grau de pureza

A pureza do gás auxiliar afeta diretamente o efeito de corte, especialmente ao cortar materiais com requisitos rigorosos de qualidade de superfície. Por exemplo, a pureza do nitrogênio deve atingir mais de 99,99% para garantir que não afete a superfície do material. O nitrogênio de menor pureza pode conter umidade e impurezas, o que causará reações de oxidação durante o processo de corte a laser, afetando assim o acabamento e a qualidade da borda cortada. Da mesma forma, o oxigênio, sua pureza também deve ser mantida em um nível apropriado para evitar induzir reações de oxidação desnecessárias. Portanto, o uso de gás de alta pureza é um pré-requisito importante para garantir a qualidade do corte.

Configurações de pressão e fluxo

As configurações de pressão e fluxo de gás são parâmetros-chave que afetam a eficiência e a qualidade do corte. Ao cortar chapas grossas, uma pressão de gás mais alta é necessária para garantir que o metal fundido possa ser efetivamente soprado para longe, mantendo assim a continuidade e a estabilidade do processo de corte. Em termos gerais, ao cortar materiais mais espessos, a pressão do oxigênio é geralmente menor do que a do nitrogênio, porque o próprio oxigênio libera calor adicional durante o processo de corte, reduzindo a necessidade de pressão. Por outro lado, para corte de chapa fina, uma pressão de gás mais baixa geralmente obtém melhores resultados de corte e evita superaquecimento e deformação. Portanto, as configurações específicas de fluxo e pressão devem ser ajustadas de acordo com o tipo e a espessura do material de corte para obter o melhor efeito de corte.

Dicas de segurança

Ao usar gases de alta pureza, a segurança é um fator importante que não pode ser ignorado. A vedação do sistema é crucial, e é necessário garantir que não haja vazamento nos gasodutos e conectores para evitar potenciais riscos à segurança. O gás vazado pode não apenas causar poluição ambiental, mas também causar acidentes sérios, como incêndio ou explosão. Portanto, ao instalar e usar o sistema de gás auxiliar, o equipamento deve ser inspecionado e mantido regularmente para garantir que esteja em boas condições. Além disso, os operadores devem receber o treinamento de segurança necessário e estar familiarizados com os procedimentos de manuseio de emergência para garantir que as medidas apropriadas possam ser tomadas rapidamente em caso de situações anormais, minimizando assim os riscos.

Em resumo, ao selecionar e usar gás auxiliar, deve-se prestar atenção ao seu nível de pureza, configurações de pressão e fluxo e precauções de segurança. Somente considerando esses fatores de forma abrangente é que a eficiência, a segurança e a qualidade do processo de corte a laser de CO2 podem ser garantidas.

Análise comparativa de gases de assistência

No processo de corte a laser de CO2, a escolha do gás auxiliar tem um impacto significativo na eficiência e qualidade do corte. A seguir, uma análise comparativa de gases auxiliares comumente usados (oxigênio, nitrogênio e ar) abrangendo comparações de desempenho, considerações de custo e recomendações específicas da aplicação.

Comparação de desempenho

- Oxigênio (O2): O oxigênio é superior em termos de velocidade de corte e é particularmente adequado para cortar aço carbono. Ao reagir com a superfície do metal, o oxigênio libera calor adicional, o que acelera o processo de corte. No entanto, o efeito colateral dessa reação é que uma camada de óxido é formada na borda de corte, resultando em uma diminuição na qualidade da superfície de corte e um acabamento inferior. Portanto, o oxigênio é mais adequado para aplicações onde a velocidade de corte é alta, mas os requisitos de qualidade de corte são relativamente frouxos.

- Nitrogênio (N2): O nitrogênio é superior em termos de qualidade de corte e acabamento de superfície. Ele pode efetivamente prevenir a oxidação do material e garantir uma borda de corte suave, especialmente para materiais como aço inoxidável e alumínio que exigem alta qualidade de superfície. Embora o nitrogênio não seja tão rápido quanto o oxigênio na velocidade de corte, sua excelente qualidade de corte o torna uma escolha ideal para aplicações de corte de alta precisão.

- Ar: O ar é um gás auxiliar de baixo custo, adequado para ocasiões de corte com requisitos de precisão mais baixos. Embora o uso de ar possa reduzir os custos de corte, devido ao seu teor de oxigênio, o efeito de corte geralmente não é tão bom quanto o nitrogênio e o oxigênio puro, portanto, não é adequado para aplicações que exigem alta precisão e acabamento.

Considerações de custo

- Oxigênio: Comparado ao nitrogênio, o oxigênio tem um custo menor e é adequado para aplicações onde alta velocidade de corte é necessária, mas a qualidade de corte não é tão rigorosa. Isso torna o oxigênio o gás de escolha em muitas aplicações industriais, especialmente em produção e processamento em larga escala.

- Nitrogênio: Embora o nitrogênio custe mais que o oxigênio, suas vantagens em qualidade de corte e precisão o tornam mais competitivo em aplicações de ponta. Portanto, para indústrias com altos requisitos de qualidade de corte e precisão, o custo adicional do nitrogênio geralmente vale a pena.

- Ar: O ar tem o menor custo de uso e é adequado para projetos com orçamentos limitados e necessidades de corte de baixo custo. No entanto, devido ao seu efeito de corte limitado, é recomendado apenas para peças de trabalho com requisitos de precisão mais baixos.

Recomendações específicas da aplicação

- Corte de Aço Carbono: Para corte de aço carbono, o oxigênio é o preferido. Sua vantagem de velocidade pode melhorar significativamente a eficiência da produção, especialmente ao produzir grandes quantidades.

- Aço inoxidável e alumínio: O nitrogênio é uma escolha melhor ao cortar aço inoxidável e alumínio. Ele garante bordas de corte suaves e livres de oxidação e é adequado para aplicações em que a qualidade da superfície é crítica.

- Aço inoxidável e alumínio: O nitrogênio é uma escolha melhor ao cortar aço inoxidável e alumínio. Ele garante bordas de corte suaves e livres de oxidação e é adequado para aplicações em que a qualidade da superfície é crítica.

Comparando e analisando os gases auxiliares, podemos selecionar o gás auxiliar apropriado para as tarefas de corte de diferentes materiais, melhorando assim a eficiência e a qualidade do corte, e tomando decisões razoáveis sobre o custo. Selecionar o gás auxiliar apropriado pode não apenas otimizar o efeito de corte, mas também reduzir os custos de produção a longo prazo e melhorar a competitividade da empresa.

Otimize a seleção de gás de assistência para diferentes materiais

No corte a laser de CO2, a seleção do gás auxiliar é crucial para o efeito e a qualidade do corte. As características de diferentes materiais exigem que otimizemos o uso do gás auxiliar de acordo com suas necessidades específicas. A seguir estão as recomendações de seleção de gás para materiais metálicos, materiais plásticos e materiais compostos.

Materiais Metálicos

- Corte de aço carbono: Para corte de aço carbono, oxigênio (O2) é recomendado como gás auxiliar. O oxigênio pode liberar calor adicional por meio da reação de oxidação, aumentando significativamente a velocidade de corte, o que é adequado para produção em larga escala e ocasiões com altos requisitos de eficiência de corte. No entanto, o oxigênio pode formar uma camada de óxido na aresta de corte, portanto, seu impacto na qualidade do corte precisa ser considerado ao aplicá-lo.

- Aço inoxidável e alumínio: Nitrogênio (N2) é uma escolha melhor ao cortar aço inoxidável e alumínio. O nitrogênio pode evitar a ocorrência de reações de oxidação, mantendo assim a suavidade da aresta de corte e evitando problemas no processamento subsequente. Portanto, ao cortar aço inoxidável e alumínio com nitrogênio, maior qualidade de superfície pode ser garantida, especialmente em aplicações com altos requisitos estéticos e funcionais.

Materiais Plásticos

- Ao cortar materiais plásticos, é recomendado usar nitrogênio ou ar como gás auxiliar. O uso de nitrogênio pode evitar deformação térmica ou combustão causada por alta temperatura, garantindo a segurança e a qualidade do processo de corte. Embora o ar seja ligeiramente inferior ao nitrogênio em efeito, ele tem baixo custo e é adequado para tarefas de corte de plástico que não exigem alta precisão de corte. Portanto, de acordo com os requisitos de corte, escolher o gás certo pode efetivamente evitar danos aos materiais plásticos durante o processo de corte.

Materiais Compostos

- Para cortar materiais compostos, é recomendado escolher ar ou nitrogênio de acordo com as necessidades específicas. Materiais compostos são geralmente compostos de materiais diferentes, e seu processo de corte pode produzir gases nocivos, por isso é crucial escolher o gás auxiliar correto. O ar como gás auxiliar pode reduzir os custos de corte, mas pode causar oxidação da superfície em alguns casos; enquanto o nitrogênio pode fornecer melhor qualidade de corte e segurança, e é adequado para aplicações de corte exigentes. De acordo com as características específicas do material composto e os requisitos de corte, personalizar a seleção de gás apropriada pode efetivamente reduzir a geração de gases nocivos e garantir a segurança e a proteção ambiental do processo de corte.

Seleção de gás personalizada para requisitos de corte específicos

Ao selecionar o gás auxiliar, fatores como propriedades do material, velocidade de corte, qualidade do corte e custo precisam ser considerados de forma abrangente para atingir o melhor efeito de corte. Ao personalizar a seleção de gás para diferentes materiais, não apenas a eficiência do corte pode ser melhorada, mas a qualidade do corte também pode ser controlada de forma eficaz para atender às diferentes necessidades e cenários de aplicação dos clientes. Selecionar o gás auxiliar certo afetará diretamente o progresso suave do processo de corte e a qualidade do produto final, e é uma parte importante da melhoria da eficiência da produção e da redução de custos.

O nitrogênio desempenha um papel vital no corte a laser. Para atender às necessidades de corte de peças de trabalho exigentes, a AccTek também fornece uma máquina profissional de produção de nitrogênio que pode produzir nitrogênio de alta pureza. Este investimento é muito importante para aplicações que exigem corte preciso, garantindo a suavidade da superfície do material e a qualidade da borda de corte. Com nosso gerador de nitrogênio, você obterá melhores resultados de corte e confiabilidade, melhorará ainda mais a eficiência da produção e reduzirá os custos de corte.

Desafios e soluções comuns

Durante o processo de corte a laser de CO2, as empresas frequentemente enfrentam desafios que, se não forem abordados prontamente, podem afetar a eficiência da produção e a qualidade do produto final. A seguir estão alguns problemas comuns e suas soluções correspondentes.

Problema de Oxidação

Ao cortar materiais facilmente oxidados, como aço inoxidável, a formação de uma camada de óxido pode afetar significativamente o processamento subsequente e a qualidade da aparência do produto. Para resolver esse problema, é recomendado usar nitrogênio (N2) como gás auxiliar durante o processo de corte. O nitrogênio pode efetivamente prevenir reações de oxidação e garantir que a aresta de corte seja lisa e livre de camadas de óxido. Dessa forma, a qualidade do corte é melhorada e a limpeza necessária nas etapas de processamento subsequentes é reduzida, aumentando assim a produtividade geral.

A zona afetada pelo calor é muito grande

Durante o processo de corte a laser, uma grande zona afetada pelo calor (HAZ) pode causar deformação e degradação do desempenho do material na aresta de corte, afetando a precisão do corte. Para isso, é fundamental ajustar adequadamente o fluxo e a pressão do gás auxiliar. Configurações de fluxo mais baixo e pressão de gás apropriadas podem reduzir a transferência de calor para o material ao redor, reduzindo assim a zona afetada pelo calor. Ao mesmo tempo, usar gases de maior pureza (como nitrogênio) também pode ajudar a controlar o calor e garantir uma distribuição de temperatura mais uniforme durante o processo de corte, melhorando assim a precisão e a qualidade do corte.

Controle de Consumo de Gás

O consumo de gás não está relacionado apenas ao corte de custos, mas também à eficiência econômica geral da produção. Para controlar o consumo de gás de forma mais eficaz, é recomendado que as empresas monitorem regularmente as configurações de fluxo e pressão de gás. Ao usar medidores de fluxo de gás e sensores de pressão, os operadores podem monitorar o uso de gás em tempo real e ajustar os parâmetros a tempo para atender às diferentes necessidades de corte. Além disso, a manutenção e as inspeções regulares do equipamento podem garantir a estanqueidade do sistema de gás e reduzir vazamentos desnecessários, economizando ainda mais custos e melhorando a eficiência geral do corte.

Ao implementar soluções correspondentes aos desafios acima, as empresas podem efetivamente melhorar a eficiência da produção e a qualidade do corte a laser de CO2, ao mesmo tempo em que reduzem custos e riscos. O gerenciamento e o ajuste eficazes de gás podem ajudar as empresas a manter suas vantagens na competição acirrada do mercado e atender aos crescentes requisitos de qualidade dos clientes.

Resumir

A seleção de gás auxiliar em um sistema de corte a laser de CO2 desempenha um papel vital na qualidade, velocidade e custo do corte. Diferentes materiais têm diferentes requisitos de gás durante o processo de corte. A seleção razoável de gás auxiliar pode não apenas melhorar a eficiência do corte, mas também garantir a qualidade do corte e reduzir os custos gerais de produção. Por exemplo, ao cortar aço carbono, usar oxigênio como gás auxiliar pode aumentar significativamente a velocidade de corte, enquanto ao cortar aço inoxidável e alumínio, o nitrogênio é uma escolha mais ideal porque pode evitar a oxidação e garantir a suavidade da aresta de corte e precisão.

Além disso, a pureza e os parâmetros de ajuste do gás auxiliar também têm um impacto profundo no efeito de corte. O nitrogênio de alta pureza pode efetivamente reduzir a geração de rebarbas e espuma e melhorar o acabamento da superfície do material. As configurações apropriadas de fluxo e pressão podem reduzir a zona afetada pelo calor, melhorando assim a precisão do corte e a integridade do material. Para diferentes aplicações de corte, ajustando continuamente o tipo de gás e as configurações de parâmetros, as empresas podem atender melhor às necessidades industriais cada vez mais diversas.

Em resumo, a seleção precisa de gás auxiliar e as configurações otimizadas de parâmetros de corte são fatores-chave para atingir um corte a laser de CO2 eficiente e de alta qualidade. Isso pode não apenas melhorar a eficiência da produção, mas também aumentar a competitividade de mercado dos produtos, permitindo que as empresas obtenham uma vantagem na competição acirrada. Portanto, na aplicação real do corte a laser de CO2, as empresas devem prestar atenção à seleção e ao gerenciamento de gases auxiliares para atingir maiores benefícios de produção e menores custos operacionais.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser