Noções básicas de tecnologia laser

O que é um laser?

Propriedades dos Lasers

Os lasers possuem diversas propriedades únicas que os diferenciam de outras fontes de luz e os tornam indispensáveis para aplicações industriais, incluindo:

- Coerência: As ondas de luz laser são coerentes, o que significa que têm uma relação de fase constante. Ao contrário da luz comum, onde as ondas emitidas estão fora de sincronia, as ondas de luz produzidas por lasers estão em fase. Essa coerência permite que o feixe de laser mantenha seu foco em longas distâncias, proporcionando alta precisão em processos de corte e marcação.

- Monocromaticidade: Um laser emite luz de um único comprimento de onda ou cor, conhecida como luz monocromática. Isso contrasta com fontes de luz tradicionais que produzem um amplo espectro de cores. A propriedade monocromática dos lasers os torna altamente eficazes para focar energia em um comprimento de onda específico, resultando em maior controle sobre como a luz interage com vários materiais.

- Direcionalidade: Lasers emitem luz em um feixe altamente direcional, com divergência mínima em comparação com fontes de luz convencionais. Isso significa que os feixes de laser podem viajar longas distâncias com muito pouca dispersão, concentrando a energia do feixe e permitindo cortes precisos e padrões intrincados.

- Alta Intensidade: A capacidade de focar energia luminosa em um pequeno ponto dá aos lasers uma alta densidade de potência, tornando-os capazes de derreter, vaporizar ou ablacionar materiais. Essa alta intensidade permite um processamento rápido e eficiente de materiais com zonas mínimas afetadas pelo calor, preservando a integridade estrutural do material ao redor.

- Polarização: A luz laser pode ser polarizada, o que significa que a direção das oscilações do seu campo elétrico pode ser controlada. Essa propriedade é benéfica para várias aplicações, incluindo soldagem a laser, onde a polarização da luz pode influenciar a absorção e o comportamento dos materiais.

Fundamentos dos Lasers de CO2

Características dos feixes de laser de CO2

Os lasers de CO2 produzem luz na região do infravermelho distante, tornando-os ideais para aquecer e cortar uma grande variedade de materiais, incluindo metais, plásticos, têxteis, madeira, e mais. As seguintes características tornam os lasers de CO2 particularmente eficazes para corte industrial:

- Alta potência de saída: os lasers de CO2 podem atingir uma saída de onda contínua (CW) com potências que variam de alguns watts a vários quilowatts, tornando-os adequados para cortes de precisão em alta velocidade.

- Luz monocromática: o laser emite luz em um comprimento de onda específico (normalmente 10,6 µm), o que garante absorção eficiente de energia por uma ampla gama de materiais.

- Boa qualidade do feixe: o feixe pode ser focado em um pequeno tamanho de ponto, alcançando uma alta densidade de potência necessária para cortes precisos e complexos.

- Alta eficiência: os lasers de CO2 oferecem eficiência de conversão elétrica para óptica relativamente alta em comparação a outros tipos de laser.

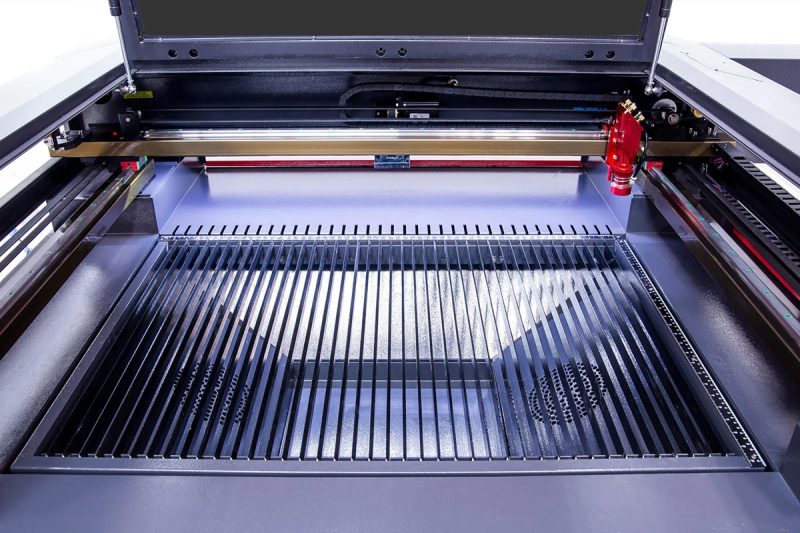

Componentes de máquinas de corte a laser de CO2

Ressonador Laser

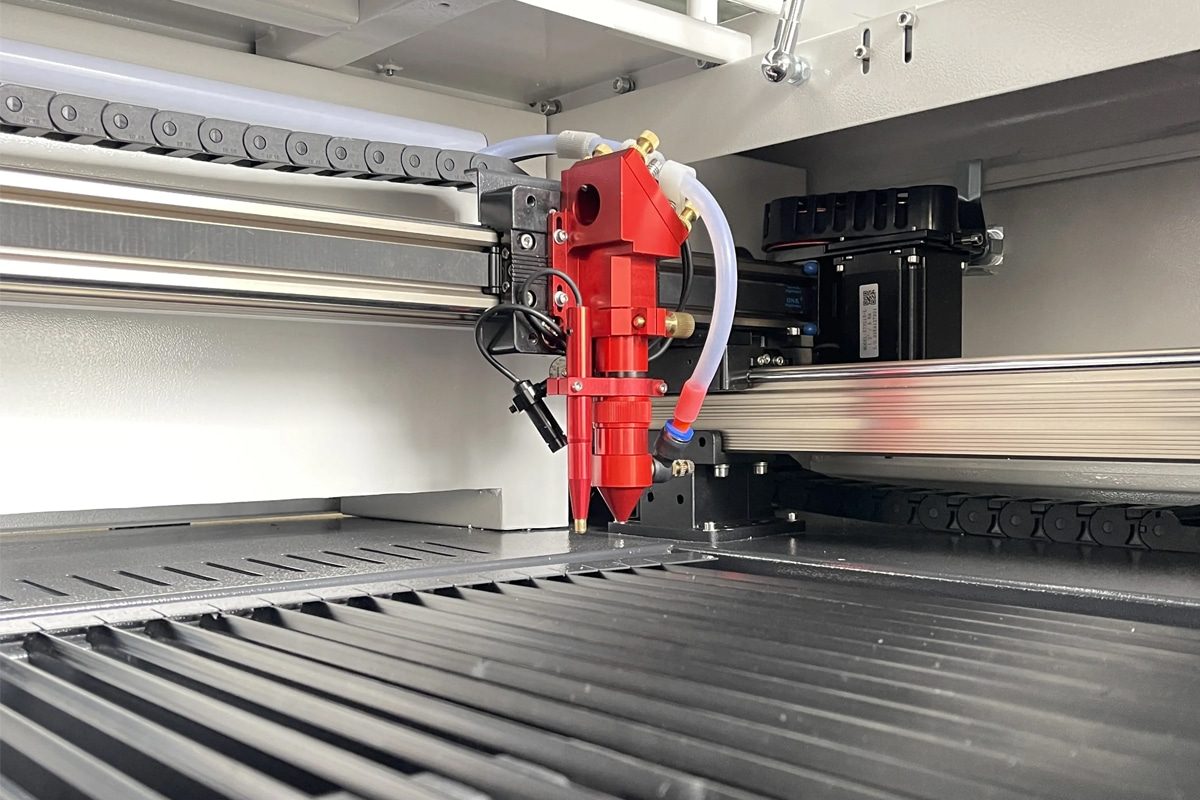

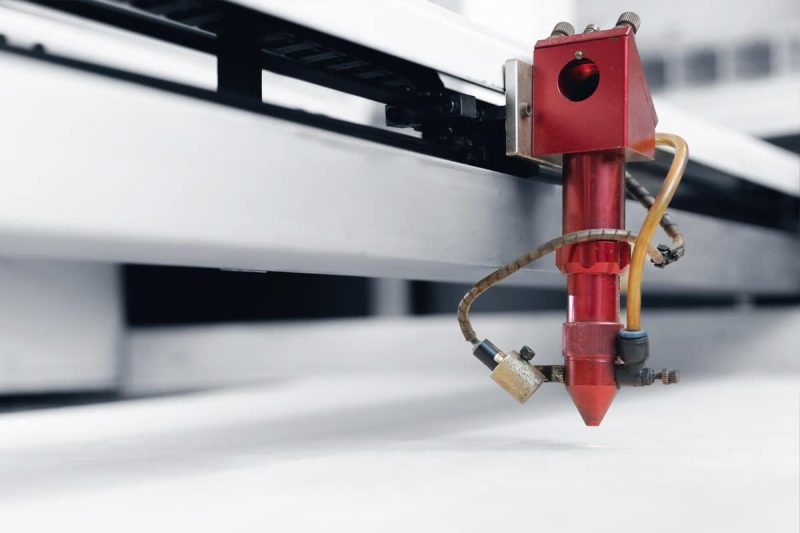

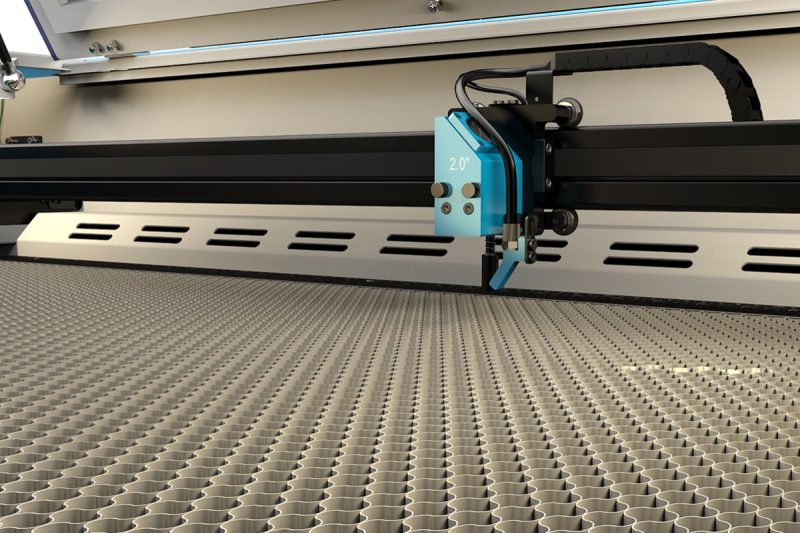

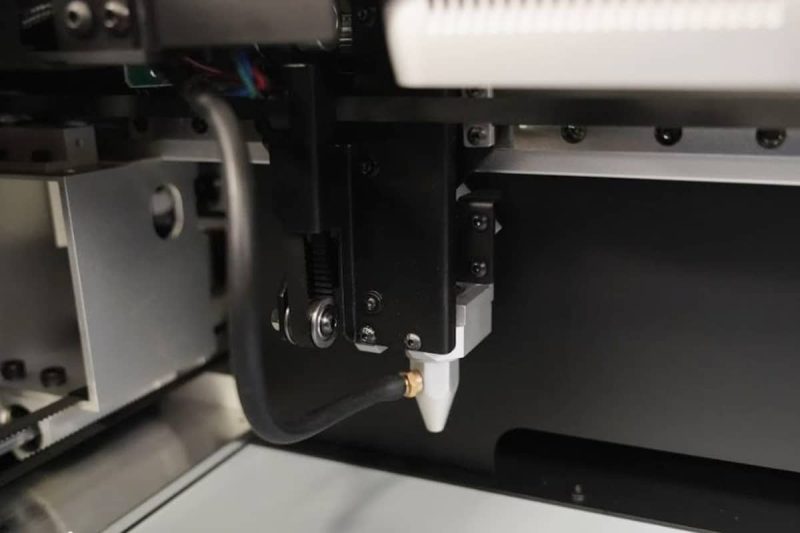

Cabeça de corte e lente de foco

Sistema de gás assistido

Um gás auxiliar é fornecido através do bico da cabeça de corte e flui coaxialmente com o feixe de laser. O gás auxiliar desempenha um papel vital na melhoria do processo de corte por:

- Remoção de material fundido: sopra o material fundido para fora do sulco (abertura de corte) para produzir cortes limpos.

- Resfriamento do material: resfria a área ao redor do corte, reduzindo a distorção térmica.

- Reagindo com o material: Para certos materiais como aço macio, gases reativos como oxigênio criam uma reação exotérmica, aumentando a velocidade de corte. Alternativamente, gases inertes como nitrogênio previnem a oxidação e produzem bordas limpas e sem óxido.

Sistema de controle CNC

Sistema de refrigeração

Sistema de Exaustão e Filtração

Geração do raio laser

Processo de Emissão Estimulada

Papel das moléculas de gás

Em um laser de CO2, o meio de laser é uma mistura de gases composta principalmente de dióxido de carbono (CO2), nitrogênio (N2) e hélio (He). Cada gás desempenha um papel específico no processo de geração do laser:

- Dióxido de Carbono (CO2): O meio de laser ativo, responsável por emitir fótons quando excitado. As moléculas de CO2 podem transitar entre estados de energia vibracional, liberando fótons em um comprimento de onda de 10,6 micrômetros, o que é adequado para aplicações de corte industrial.

- Nitrogênio (N2): Atua como um meio de transferência de energia. Quando excitadas por uma descarga elétrica, as moléculas de nitrogênio atingem um estado metaestável, o que significa que elas mantêm sua energia por um período prolongado. Essas moléculas de nitrogênio excitadas colidem com moléculas de CO2, transferindo eficientemente sua energia para elevar as moléculas de CO2 a um estado excitado.

- Hélio (He): Facilita a desexcitação das moléculas de CO2 e ajuda a dissipar o calor do sistema, garantindo uma operação estável.

Alcançando a inversão populacional

Entrega e Focalização do Feixe

Caminho do feixe e espelhos

Mecanismo de Foco

Importância da qualidade do feixe

A qualidade do feixe é um fator crítico que influencia o desempenho de uma máquina de corte a laser de CO2. A alta qualidade do feixe garante que o feixe de laser possa ser focado em um tamanho de ponto menor, aumentando a densidade de potência e aprimorando a precisão do corte. Os principais atributos da qualidade do feixe incluem:

- Coerência: O grau em que as ondas de luz estão em fase umas com as outras. Alta coerência leva a um feixe bem definido e concentrado.

- Modo de Feixe: Refere-se à distribuição da energia do feixe em sua seção transversal. Um feixe TEM00 (modo eletromagnético transversal) tem uma distribuição Gaussiana e é considerado ideal para corte de precisão devido ao seu perfil de energia simétrico.

- Estabilidade e consistência: uma saída de feixe consistente é essencial para obter cortes uniformes e minimizar o desperdício de material.

Interação com materiais

Absorção de energia laser

Processos Térmicos em Corte

A energia do laser absorvida é convertida em calor, levando a uma série de processos térmicos que permitem o corte do material:

- Derretimento: O feixe de laser concentrado eleva rapidamente a temperatura do material, fazendo com que ele atinja seu ponto de fusão. Em muitos casos, o feixe de laser aquece uma área localizada, criando uma poça derretida.

- Vaporização: Para alguns materiais, a energia do laser pode ser intensa o suficiente para vaporizar o material diretamente, formando um corte ou entalhe estreito. Este processo é particularmente útil para materiais finos ou aplicações que exigem remoção mínima de material.

- Remoção de Material: Uma vez que o material tenha sido derretido ou vaporizado, ele deve ser removido da área de corte para completar o corte. Essa remoção é facilitada pelo gás auxiliar, que sopra para longe o material derretido ou vaporizado da zona de corte.

- Resfriamento e Solidificação: Após o processo de corte, o material ao redor esfria rapidamente, solidificando as bordas. A taxa de resfriamento e a zona afetada pelo calor (HAZ) podem influenciar a qualidade do corte, incluindo a suavidade da borda e a integridade estrutural.

Papel dos gases de assistência

O gás de assistência é parte integrante do processo de corte a laser de CO2. Ele flui coaxialmente com o feixe de laser através de um bico na cabeça de corte e desempenha vários papéis importantes:

- Remoção de material: O gás auxiliar ajuda a expelir material fundido e vaporizado do corte, garantindo um corte limpo e contínuo. Isso é especialmente importante para materiais espessos ou densos, onde a remoção rápida de material fundido previne a re-solidificação e melhora a qualidade do corte.

- Reações químicas: Em algumas aplicações, gases reativos como oxigênio (O2) são usados como gás auxiliar. O oxigênio reage com o material, criando uma reação exotérmica que adiciona calor ao processo de corte, aumentando a velocidade e a eficiência do corte. Isso é comumente usado para cortar aço macio.

- Proteção contra oxidação: Em contraste, gases inertes como nitrogênio (N2) ou argônio (Ar) são usados quando a oxidação deve ser minimizada, como ao cortar aço inoxidável ou alumínio. Esses gases criam uma atmosfera protetora que previne a oxidação, resultando em bordas limpas e sem óxido.

- Resfriamento: O gás auxiliar também pode resfriar o material e a área ao redor, reduzindo o tamanho da zona afetada pelo calor (ZTA) e evitando distorção térmica.

Controle do Processo de Corte

Programação CNC

Os principais aspectos da programação CNC no corte a laser de CO2 incluem:

- Definindo o Caminho de Corte: O programa CNC especifica o caminho preciso que o feixe de laser deve seguir para cortar o material. Este caminho é crítico para atingir o formato e as dimensões desejadas.

- Definindo Parâmetros de Corte: O programa controla vários parâmetros, como potência do laser, taxa de alimentação, posição do foco e fluxo de gás de assistência. Esses parâmetros podem ser ajustados com base no tipo de material, espessura e qualidade de borda desejada.

- Estratégias de perfuração: Para materiais mais espessos, o sistema CNC pode empregar estratégias de perfuração específicas para criar um furo inicial antes de continuar com o corte. Isso garante um corte eficiente e limpo desde o início.

Sistemas de controle de movimento

As principais funções do sistema de controle de movimento incluem:

- Sincronização: Coordenação do movimento da cabeça de corte com o estado ligado/desligado do feixe de laser para garantir que o corte ocorra somente quando necessário.

- Controle de aceleração e desaceleração: otimiza a velocidade do cabeçote de corte para obter transições suaves durante mudanças de direção, evitando solavancos e mantendo uma qualidade de corte consistente.

- Ajustes em tempo real: Adaptação da velocidade e posição do cabeçote de corte com base nas condições de corte, como alterações na espessura do material ou geometrias complexas.

Monitoramento e Feedback

Exemplos de mecanismos de monitoramento e feedback incluem:

- Detecção de altura: Um sensor de altura monitora continuamente a distância entre a cabeça de corte e a superfície do material. Ele ajusta a posição da cabeça de corte para manter a distância de foco ideal, garantindo profundidade de corte consistente e qualidade de borda.

- Monitoramento da potência do laser e da estabilidade do feixe: os sensores rastreiam a potência de saída do laser e a estabilidade do feixe, permitindo ajustes para manter o fornecimento de energia consistente.

- Monitoramento da pressão e do fluxo do gás auxiliar: o monitoramento da pressão e da vazão do gás auxiliar garante que o gás seja fornecido de forma consistente, contribuindo para cortes limpos e remoção adequada do material.

- Sensores térmicos e de vibração: detectam calor excessivo ou vibrações que podem impactar a precisão do corte. O sistema pode desacelerar ou pausar o processo de corte para evitar defeitos ou danos.

Materiais adequados para corte a laser de CO2

Materiais Não Metálicos

Os lasers de CO2 são especialmente eficazes para cortar materiais não metálicos, que absorvem o comprimento de onda infravermelho do laser de forma mais eficiente. Isso torna as máquinas de corte a laser de CO2 altamente adequadas para indústrias como têxteis, marcenaria e sinalização.

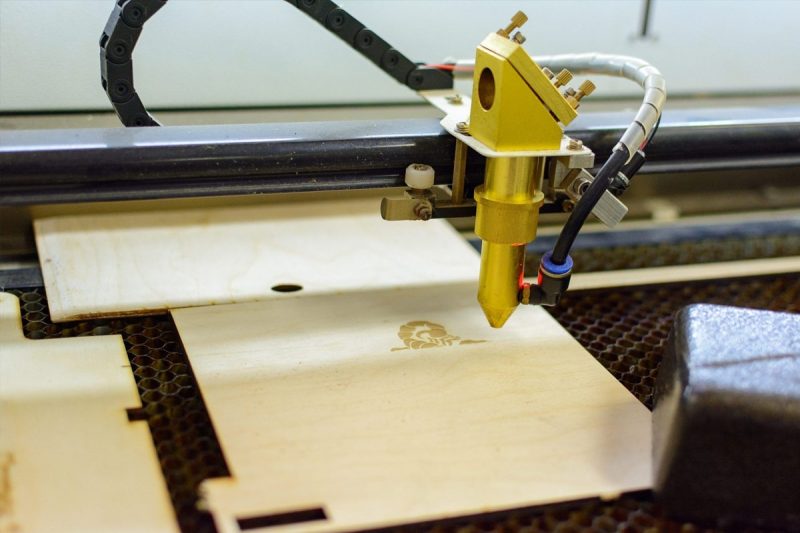

- Madeira: Os lasers de CO2 são amplamente usados para cortar, gravar e marcar madeira. Eles produzem cortes limpos e designs intrincados, tornando-os ideais para aplicações como móveis, itens decorativos e modelagem.

- Acrílico: Frequentemente usado na fabricação de sinalização e displays, o acrílico é cortado suavemente com lasers de CO2, criando bordas polidas e com acabamento a fogo, sem etapas adicionais de acabamento.

- Plásticos: Muitos tipos de plásticos, como policarbonato, poliéster e polipropileno, pode ser cortado com lasers de CO2. O corte a laser é usado nas indústrias de embalagens, eletrônica e automotiva para componentes plásticos personalizados.

- Couro e Tecidos: Os lasers de CO2 oferecem corte preciso e desgaste mínimo em couro e tecidos sintéticos ou naturais. Eles são comumente usados nas indústrias de moda, estofamento e calçados.

- Borracha: Certas borrachas podem ser processadas para fabricação de juntas e outros usos industriais. O laser cria cortes limpos com resíduos mínimos.

Materiais orgânicos

As máquinas de corte a laser de CO2 também podem cortar uma variedade de materiais orgânicos, graças à sua capacidade de vaporizar o material com distorção mínima de calor. Esses materiais incluem:

- Espuma: Folhas finas de espuma podem ser cortadas para fazer inserções de embalagem, enchimentos personalizados e outros produtos de espuma de precisão.

- Papel e papelão: os lasers de CO2 são altamente eficazes para o corte de precisão de produtos de papel, tornando-os adequados para embalagens, convites e aplicações artísticas.

Metais (com limitações)

Embora não seja a escolha principal para metais, os lasers de CO2 podem lidar com folhas finas de metal e alguns metais revestidos quando configurados corretamente. Isso inclui:

- Aço carbono: Chapas finas de aço carbono (até cerca de 2-3 mm) podem ser cortadas com um laser de CO2, especialmente quando se usa oxigênio como gás auxiliar para criar uma reação exotérmica, aumentando a eficiência do corte.

- Aço inoxidável e Alumínio: Folhas finas podem ser cortadas, embora lasers de fibra sejam geralmente preferidos para esses metais. Para lasers de CO2, gases inertes como nitrogênio são usados para evitar oxidação e produzir bordas limpas.

Materiais Compostos

Certos materiais compostos, como laminados e têxteis revestidos, podem ser processados com lasers de CO2. No entanto, é essencial evitar materiais que emitem vapores nocivos quando cortados a laser, como PVC e alguns compósitos fibrosos.

- Folhas laminadas: os lasers de CO2 são frequentemente usados para cortar materiais laminados em setores como móveis, design de interiores e eletrônicos, onde alta precisão é necessária.

- Tecidos revestidos: o corte a laser pode criar padrões complexos em tecidos revestidos, geralmente usados em estofados, equipamentos para atividades ao ar livre e roupas personalizadas.

Materiais inadequados para corte a laser de CO2

Embora os lasers de CO2 sejam versáteis, alguns materiais são inadequados para processamento a laser devido à liberação potencial de vapores tóxicos ou derretimento excessivo. Estes incluem:

- Fibra de vidro e fibra de carbono: esses materiais tendem a queimar e liberar gases nocivos, tornando-os inadequados para corte a laser de CO2.

- Metais refletivos: Metais espessos e altamente refletivos, como cobre e latão, não são adequados para lasers de CO2, pois refletem grande parte da energia do laser, causando cortes ineficientes e possíveis danos ao equipamento.

Vantagens e limitações do corte a laser de CO2

Benefícios do corte a laser de CO2

- Alta precisão e exatidão: As máquinas de corte a laser de CO2 oferecem precisão e exatidão excepcionais, permitindo cortes intrincados e detalhados com tolerâncias apertadas. O feixe de laser pode ser controlado com precisão, resultando em bordas limpas e afiadas com desvio mínimo do caminho de corte pretendido. Isso torna os lasers de CO2 ideais para indústrias que exigem geometrias complexas e detalhes finos, como sinalização, eletrônicos e fabricação automotiva.

- Cortes suaves e limpos: Os lasers de CO2 produzem bordas suaves e limpas sem a necessidade de processos de acabamento secundários, como rebarbação ou retificação. A natureza sem contato do corte a laser minimiza a deformação mecânica e garante acabamentos de alta qualidade, mesmo em materiais propensos a lascar ou desfiar.

- Versatilidade entre materiais: As máquinas de corte a laser de CO2 são altamente versáteis e podem processar uma ampla gama de materiais, incluindo madeira, plásticos, têxteis, couro, vidro, acrílico e metais finos. Essa versatilidade as torna uma ferramenta valiosa para indústrias que abrangem desde manufatura e fabricação até aplicações criativas e artísticas.

- Alta Velocidade de Corte: Comparados aos métodos de corte tradicionais, os lasers de CO2 podem atingir altas velocidades de corte, particularmente para materiais finos e não metálicos. Isso leva a maior produtividade, tempos de ciclo mais curtos e maior produção em ambientes industriais.

- Processo sem contato: O corte a laser é um processo sem contato, o que significa que não há contato físico da ferramenta com o material. Isso elimina o risco de desgaste da ferramenta, reduz os custos de manutenção e minimiza o estresse mecânico no material. Como resultado, o corte a laser de CO2 é particularmente vantajoso para materiais delicados ou sensíveis.

- Redução de desperdício de material: máquinas de corte a laser de CO2 produzem larguras de kerf estreitas (a largura do corte), reduzindo o desperdício de material e maximizando o número de peças que podem ser cortadas de uma única folha de material. Software avançado de nesting pode otimizar ainda mais o uso do material, contribuindo para a economia de custos.

- Capacidades de automação e integração: máquinas de corte a laser de CO2 podem ser facilmente integradas em linhas de produção automatizadas, melhorando a eficiência e reduzindo os custos de mão de obra. Recursos como sistemas automáticos de carga/descarga, controles CNC e monitoramento em tempo real aumentam a produtividade e permitem processos de fabricação complexos e em larga escala.

- Zona Mínima Afetada pelo Calor (HAZ): O feixe de laser focado minimiza a zona afetada pelo calor ao redor do corte, reduzindo a distorção térmica e preservando a integridade estrutural do material. Isso é especialmente importante para aplicações onde precisão e deformação mínima são críticas.

Possíveis desvantagens do corte a laser de CO2

- Capacidades limitadas de corte de metal: embora os lasers de CO2 possam cortar metais finos, eles geralmente são menos eficazes do que os lasers de fibra para cortar metais espessos ou altamente refletivos, como alumínio, latão e cobre. Esses materiais podem refletir a energia do laser, levando a cortes ineficientes e danos potenciais ao equipamento.

- Alto Consumo de Energia: Lasers de CO2 requerem energia elétrica significativa para operar, o que pode levar a custos de energia mais altos em comparação a outras tecnologias de corte. A manutenção adequada dos sistemas de resfriamento e elétricos é necessária para manter o consumo de energia sob controle.

- Requisitos de manutenção: máquinas de corte a laser de CO2 envolvem manutenção mais complexa em comparação a lasers de estado sólido. O ressonador a laser, a ótica (espelhos e lentes) e o sistema de gás auxiliar exigem limpeza, alinhamento e substituição periódicos para manter o desempenho ideal. Isso pode levar a tempo de inatividade e custos operacionais adicionais.

- Emissão de Fumos e Gases: Durante o processo de corte, certos materiais podem emitir fumos, fumaça e gases potencialmente perigosos. Sistemas eficazes de exaustão e filtragem são necessários para garantir a segurança do operador e a conformidade com as regulamentações ambientais. Ventilação inadequada ou falta de filtragem podem levar à exposição prejudicial.

- Menor eficiência de corte para materiais espessos: Ao cortar materiais espessos, os lasers de CO2 podem exigir velocidades mais lentas e configurações de potência mais altas, o que pode reduzir a eficiência geral do corte. Esta é uma desvantagem significativa em comparação com os lasers de fibra, que normalmente fornecem cortes mais rápidos e eficientes em metais espessos.

- Custo de Investimento Inicial: A compra e instalação de uma máquina de corte a laser de CO2 envolve um investimento inicial significativo. Embora os benefícios a longo prazo muitas vezes superem os custos iniciais, empresas menores podem enfrentar barreiras financeiras para adoção.

- Desafios de materiais refletivos: lasers de CO2 podem ter dificuldades com materiais altamente refletivos, como metais polidos. Esses materiais podem refletir o feixe de laser nos componentes ópticos, causando danos e reduzindo a eficiência do corte. Revestimentos especializados, níveis de potência mais altos ou fontes de laser alternativas (por exemplo, lasers de fibra) podem ser necessários.

- Complexidade na configuração e programação: operar uma máquina de corte a laser de CO2 requer experiência em programação CNC, seleção de material e otimização de parâmetros. Trabalhos complexos podem precisar de programação detalhada e ajuste fino, o que pode aumentar os tempos de configuração, especialmente para execuções personalizadas ou de pequenos lotes.

Considerações de segurança

Medidas de segurança a laser

Os lasers de CO2 produzem feixes de alta potência capazes de cortar uma variedade de materiais, tornando a segurança uma prioridade máxima. As seguintes medidas ajudam a mitigar riscos potenciais associados à operação do laser:

- Óculos de segurança para laser: Operadores e pessoal nas proximidades devem usar óculos de segurança para laser apropriados, projetados para proteger contra o comprimento de onda específico do laser de CO2 (10,6 micrômetros). Isso previne danos aos olhos causados por raios laser diretos ou refletidos.

- Áreas de trabalho fechadas: máquinas de corte a laser de CO2 geralmente incluem áreas de trabalho totalmente fechadas ou parcialmente fechadas para conter o feixe de laser e evitar exposição acidental. Intertravamentos de segurança garantem que a máquina não opere se o gabinete estiver aberto.

- Sinais de Aviso de Laser: Deve ser exibida sinalização adequada ao redor da máquina para indicar que um laser de alta potência está em uso. Isso alerta o pessoal sobre riscos potenciais e restringe o acesso não autorizado à área do laser.

- Verificações regulares do alinhamento do caminho do feixe: o desalinhamento do feixe de laser pode levar a reflexões não intencionais, que representam um risco significativo. A inspeção regular e o alinhamento de espelhos e componentes ópticos ajudam a mitigar esse risco.

- Equipamento de segurança contra incêndio: O feixe de laser de alta energia gera calor, que pode inflamar materiais inflamáveis ou poeira. Extintores de incêndio, cobertores de incêndio e outros equipamentos de segurança contra incêndio devem estar prontamente disponíveis. Os operadores também devem manter um espaço de trabalho limpo e livre de materiais combustíveis.

- Ventilação e Extração de Fumaça: Cortar certos materiais com lasers de CO2 gera fumaça, vapores e gases potencialmente perigosos. Um sistema robusto de ventilação e extração de fumaça é essencial para remover esses subprodutos da área de corte, garantindo a segurança do operador e a conformidade com as regulamentações ambientais.

Manuseio de Gases e Componentes Elétricos

Manuseio de Gases

- Segurança do Gás Auxiliar: Máquinas de corte a laser de CO2 usam gases auxiliares, como oxigênio, nitrogênio e ar comprimido, para auxiliar no processo de corte. É crucial manusear esses gases com cuidado, pois o uso indevido ou vazamentos podem representar riscos de segurança, incluindo incêndio, explosão e asfixia.

- Armazenamento adequado: os cilindros de gás devem ser armazenados com segurança em uma área bem ventilada, longe de fontes de calor, faíscas e luz solar direta.

- Regulação da pressão: a pressão do gás deve ser monitorada e regulada para evitar a sobrepressurização, que pode danificar o equipamento ou criar riscos à segurança.

- Detecção de vazamentos: inspecione regularmente as linhas de gás, válvulas e conexões para detectar vazamentos usando métodos de detecção aprovados, como água com sabão ou detectores de gás especializados.

- Sistemas de Exaustão e Ventilação: Garanta que os sistemas de exaustão sejam mantidos adequadamente e funcionais para remover gases tóxicos, fumaças e partículas produzidas durante o corte. Isso previne o acúmulo de substâncias perigosas e mantém a qualidade do ar no ambiente de trabalho.

Manuseio de componentes elétricos

- Segurança de alta voltagem: Os sistemas de corte a laser de CO2 operam em altas voltagens, tornando a segurança elétrica crítica. Somente pessoal treinado e qualificado deve executar manutenção, reparos ou ajustes elétricos.

- Bloqueio/Etiquetagem (LOTO): implemente procedimentos de bloqueio/etiquetagem para garantir que os sistemas elétricos sejam desenergizados e não possam ser acidentalmente reenergizados durante a manutenção.

- Inspeções elétricas: Inspecione periodicamente as conexões elétricas, cabos e componentes para sinais de desgaste, danos ou corrosão. Resolva quaisquer problemas imediatamente para evitar riscos elétricos.

- Aterramento e Isolamento: Todos os componentes elétricos devem ser aterrados e isolados adequadamente para evitar choques elétricos ou curtos-circuitos. O aterramento ajuda a redirecionar com segurança correntes elétricas parasitas.

- Segurança do Painel de Controle: Os operadores devem ser treinados no uso adequado dos painéis de controle, botões de parada de emergência e sistemas de intertravamento. Em caso de emergência, esses sistemas permitem o desligamento imediato do laser para evitar ferimentos ou danos ao equipamento.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.