Como melhorar a resistência das juntas soldadas a laser

A soldagem a laser tem sido amplamente usada nas indústrias de fabricação de automóveis, aeroespacial e eletrônica como uma tecnologia de soldagem eficiente e precisa devido à sua baixa entrada de calor, soldagem de penetração profunda e excelentes capacidades de automação. Esta tecnologia pode melhorar muito a eficiência da produção, garantindo a qualidade da soldagem e reduzindo a deformação do material e as etapas de processamento. Portanto, a soldagem a laser se tornou um meio indispensável e importante na fabricação moderna.

No entanto, a resistência das juntas soldadas está diretamente relacionada ao desempenho e à confiabilidade dos produtos, especialmente em aplicações sujeitas a ambientes de trabalho complexos ou de alto estresse. Como otimizar materiais, processos e projetos para melhorar ainda mais a resistência das juntas soldadas é uma questão fundamental em pesquisa e desenvolvimento de tecnologia e aplicações industriais. Este artigo começará com os principais fatores que afetam a resistência da solda, analisará em detalhes as tecnologias avançadas para melhorar a resistência, explorará a importância do tratamento pós-soldagem e fornecerá soluções para desafios comuns.

Índice

Aprenda sobre soldagem a laser

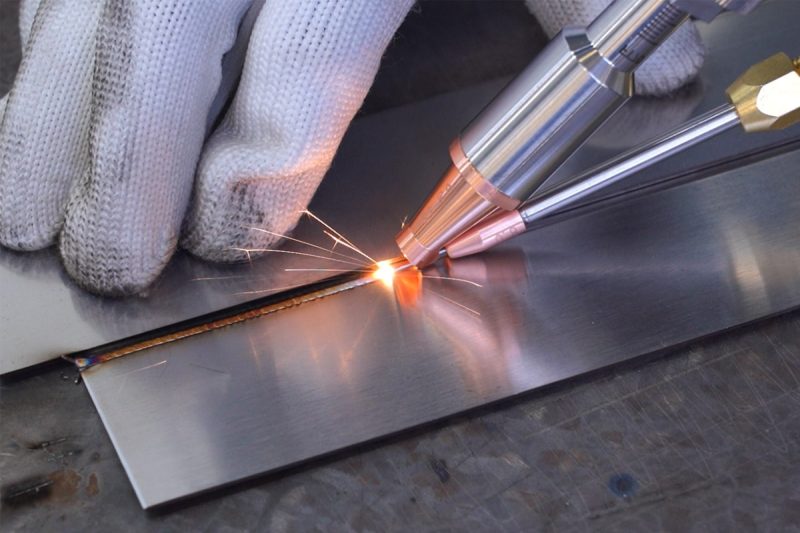

A soldagem a laser usa um feixe de laser de alta energia como fonte de calor, que pode ser focado em um ponto muito pequeno para atingir baixa entrada de calor e efeitos de soldagem de penetração profunda. As vantagens exclusivas desta tecnologia são sua precisão e flexibilidade, tornando-a particularmente adequada para estruturas geométricas complexas, requisitos de alta precisão e áreas de soldagem de difícil acesso. Comparada com métodos de soldagem tradicionais, a soldagem a laser pode não apenas reduzir significativamente a deformação térmica e o estresse residual, mas também melhorar a velocidade de processamento e a eficiência da produção.

Além disso, máquina de solda a laser pode ser aplicado à conexão de uma variedade de materiais, incluindo vários metais e materiais de liga, e desempenha um papel vital, especialmente no contexto da crescente demanda por componentes leves e de alta resistência na indústria de manufatura. No entanto, ao atingir uma soldagem eficiente, a resistência da junta soldada continua sendo uma questão fundamental que afeta o desempenho e a confiabilidade do produto. Isso requer melhoria contínua da qualidade da soldagem por meio da otimização de materiais, processos e projetos para atender às necessidades de aplicações industriais de alto padrão.

Fatores que afetam a resistência da soldagem

A resistência das juntas soldadas a laser é afetada por uma combinação de fatores, incluindo propriedades do material, parâmetros do laser, design da junta e ambiente de soldagem. Para obter juntas soldadas de alta qualidade, é necessário ter um profundo entendimento do papel específico desses fatores e sua influência mútua, para otimizar cada elo em aplicações práticas. A seguir, analisaremos esses fatores em detalhes.

Propriedades do Material

As propriedades do material são uma base importante para determinar os resultados da soldagem, que se manifestam principalmente na composição do material base, na espessura do material e na condição da superfície.

- Composição do substrato: Diferentes materiais têm diferentes taxas de absorção para lasers. Por exemplo, metais altamente refletivos (como alumínio e cobre) têm baixas taxas de absorção para energia laser, o que pode facilmente levar a uma penetração insuficiente. É necessário melhorar o efeito de soldagem ajustando os parâmetros do laser ou revestindo a superfície com materiais absorventes.

- Espessura do material: A espessura do material afeta diretamente a distribuição de energia do laser. Materiais muito grossos podem causar penetração insuficiente do laser, resultando em soldas de penetração incompletas; enquanto materiais muito finos são propensos a queimar devido à energia excessiva do laser, exigindo ajuste cuidadoso nas configurações de parâmetros.

- Condição da superfície: A limpeza, a película de óxido e a aspereza da superfície do material afetarão a transmissão e a absorção do laser. A contaminação ou oxidação da superfície pode levar à formação irregular de poça de fusão e reduzir a resistência da solda. Portanto, a limpeza pré-soldagem e o tratamento adequado da superfície são essenciais.

Parâmetros de laser

Os parâmetros do laser determinam diretamente a entrada de calor e a formação de poça de fusão durante a soldagem.

- Potência do laser: Potência muito baixa pode levar à penetração insuficiente e à resistência da solda enfraquecida, enquanto potência muito alta pode facilmente causar queimadura do material ou formar uma poça fundida excessivamente grande, enfraquecendo assim a resistência da junta de solda. Portanto, é necessário selecionar o nível de potência apropriado de acordo com as propriedades e espessura do material.

- Velocidade de soldagem: Velocidade de soldagem muito alta pode levar à formação insuficiente de poça de fusão, e poros ou rachaduras podem aparecer na solda; enquanto velocidade muito baixa pode causar entrada excessiva de calor, causando superaquecimento ou até mesmo deformação do material.

- Posição do foco: O posicionamento preciso do foco do laser ajuda a maximizar o uso efetivo da energia e garante a profundidade e uniformidade da poça de fusão. O desvio do foco levará à redução da eficiência da soldagem e pode causar defeitos de qualidade.

- Parâmetros de pulso: Para soldagem a laser pulsado, a configuração da largura e frequência do pulso afeta diretamente o processo de formação e solidificação da poça fundida. Otimizar os parâmetros de pulso pode reduzir a geração de rachaduras e poros e melhorar a resistência da soldagem.

Design do conector

O projeto da junta não afeta apenas a facilidade da soldagem, mas também está diretamente relacionado às propriedades mecânicas e à confiabilidade da solda.

- Configuração da junta: Diferentes tipos de juntas (como juntas de topo, juntas sobrepostas) são adequadas para diferentes requisitos estruturais e requisitos de desempenho mecânico. Por exemplo, juntas de topo são adequadas para soldagem de alta resistência, enquanto juntas sobrepostas são mais adequadas para soldagem de chapa fina.

- Montagem e Alinhamento: Erros de alinhamento ou montagem de junta ruim podem causar migração de poça de solda ou defeitos de solda, reduzindo a resistência da solda. Em operações reais, o uso de dispositivos de precisão ou sistemas de alinhamento automático pode melhorar significativamente a precisão da montagem.

- Preparação da borda: A qualidade da preparação da borda é crítica para o efeito da soldagem. Bordas irregulares ou com rebarbas podem causar rachaduras ou defeitos de inclusão, então é necessário equipamento de usinagem de precisão para lidar com as bordas.

Ambiente de soldagem

O ambiente de soldagem é um fator externo que afeta a qualidade da soldagem, incluindo a seleção do gás de proteção e o controle das condições ambientais.

- Gás de proteção: O tipo e o fluxo corretos de gás de proteção podem evitar a oxidação da poça de fusão e melhorar a compactação e a resistência à corrosão da junta soldada. Por exemplo, argônio e hélio são gases de proteção comumente usados, e muito ou pouco fluxo afetará o efeito de proteção.

- Condições ambientais: Um ambiente com alta umidade, muita poeira ou uma diferença brusca de temperatura pode ter um efeito adverso no processo de soldagem e até mesmo causar a deterioração do desempenho da solda. Portanto, manter um bom controle ambiental na área de soldagem é uma medida importante para garantir a qualidade da soldagem.

Os fatores que afetam a resistência das juntas soldadas a laser são complexos e diversos, envolvendo todos os aspectos das propriedades do material, parâmetros do laser, projeto da junta e ambiente de soldagem. Em aplicações práticas, esses fatores precisam ser considerados de forma abrangente, e juntas soldadas de alta qualidade e alta resistência podem ser obtidas por meio de otimização razoável do processo e ajuste do equipamento.

Tecnologia para melhorar a resistência da soldagem

Para melhorar a resistência das juntas soldadas a laser, é necessário otimizar as propriedades do material, a tecnologia do laser, o controle do processo de soldagem e o tratamento pós-soldagem. Isso inclui não apenas a seleção e a preparação dos materiais de soldagem, mas também o ajuste preciso dos parâmetros do laser, o design de formas de junta razoáveis e o uso de tecnologia avançada de controle de processo. Ao otimizar de forma abrangente esses links, as propriedades mecânicas e a confiabilidade da solda podem ser significativamente melhoradas. Métodos técnicos específicos para melhorar a resistência da soldagem serão elaborados abaixo.

Seleção e preparação de materiais

Os materiais são a base do desempenho da soldagem e desempenham um papel vital na resistência das juntas soldadas.

- Otimização de Liga: Ao selecionar materiais de alta resistência adequados para soldagem a laser e ajustar a composição da liga, os resultados da soldagem podem ser significativamente melhorados. Por exemplo, ao adicionar elementos específicos para melhorar a soldabilidade e a resistência à fadiga do material, a solda pode manter a estabilidade em ambientes severos.

- Limpeza de superfície: Limpe completamente a superfície do material antes de soldar para remover graxa, camadas de óxido e outros contaminantes, garantir transmissão eficiente de energia do laser e reduzir defeitos de solda. Métodos comuns incluem limpeza mecânica, limpeza química e limpeza a laser.

- Pré-aquecimento: Para materiais altamente sensíveis ao calor ou materiais propensos a rachaduras, o pré-aquecimento adequado pode reduzir o gradiente térmico durante o processo de soldagem e reduzir o estresse térmico, melhorando assim a qualidade da soldagem.

Otimização de Laser

O ajuste dos parâmetros do laser determina diretamente a qualidade da formação e as propriedades mecânicas da solda.

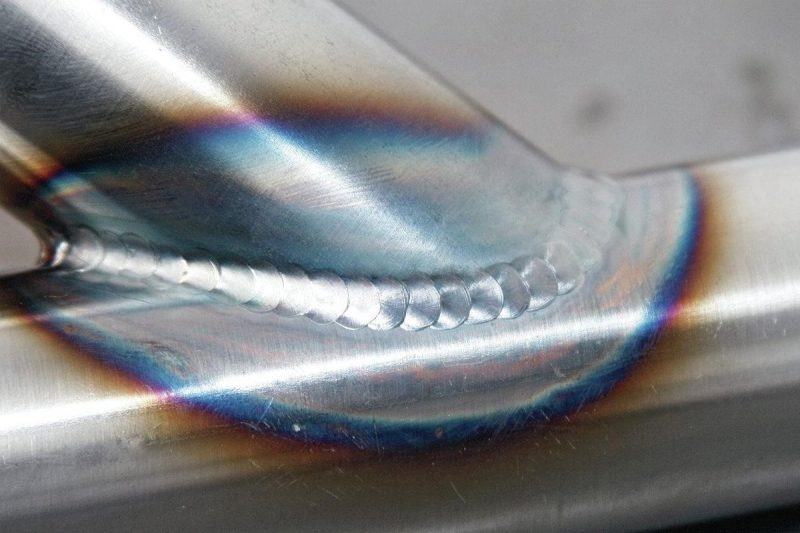

- Controle de densidade de potência: ajuste precisamente a densidade de potência do laser para garantir distribuição uniforme da poça de fusão, melhorando assim a densidade e a resistência da solda. Uma densidade de potência mais baixa pode resultar em penetração insuficiente, enquanto uma densidade de potência muito alta pode facilmente causar queimadura ou respingos de metal.

- Modelagem do feixe: otimizar a forma do ponto do laser pode melhorar a distribuição de calor durante o processo de soldagem. Por exemplo, mudar o ponto circular para uma forma de feixe elíptico ou linearmente distribuído pode reduzir significativamente a ocorrência de poros de solda e melhorar a estabilidade da solda.

- Ajuste de foco: O posicionamento preciso do foco do laser é a chave para melhorar a qualidade da soldagem. Um foco muito profundo pode resultar em penetração insuficiente, enquanto um foco muito raso pode causar problemas de ablação de superfície. A penetração ideal da solda é, portanto, garantida por meio do foco automático ou ajuste mecânico de precisão.

Controle do processo

A tecnologia avançada de controle de processo fornece uma forte garantia para a estabilidade da qualidade da soldagem.

- Sistema de controle adaptativo: use equipamentos de monitoramento em tempo real (como câmeras e sensores) para monitorar parâmetros-chave no processo de soldagem e ajustar automaticamente a potência do laser, a velocidade de soldagem, etc. para garantir que a qualidade da solda esteja sempre no melhor estado.

- Feedback de circuito fechado: o sensor obtém dados como formato e temperatura da poça de fusão e os envia de volta ao sistema de controle em tempo real, o que pode otimizar dinamicamente os parâmetros de soldagem e reduzir defeitos de soldagem.

- Algoritmo de aprendizado de máquina: introduza inteligência artificial e tecnologia de aprendizado de máquina para analisar uma grande quantidade de dados de soldagem, prever a melhor combinação de parâmetros, otimizar ainda mais o processo de soldagem e melhorar o nível de automação.

Projeto e preparação de juntas

O projeto da junta e a preparação das bordas desempenham um papel importante na resistência das juntas soldadas.

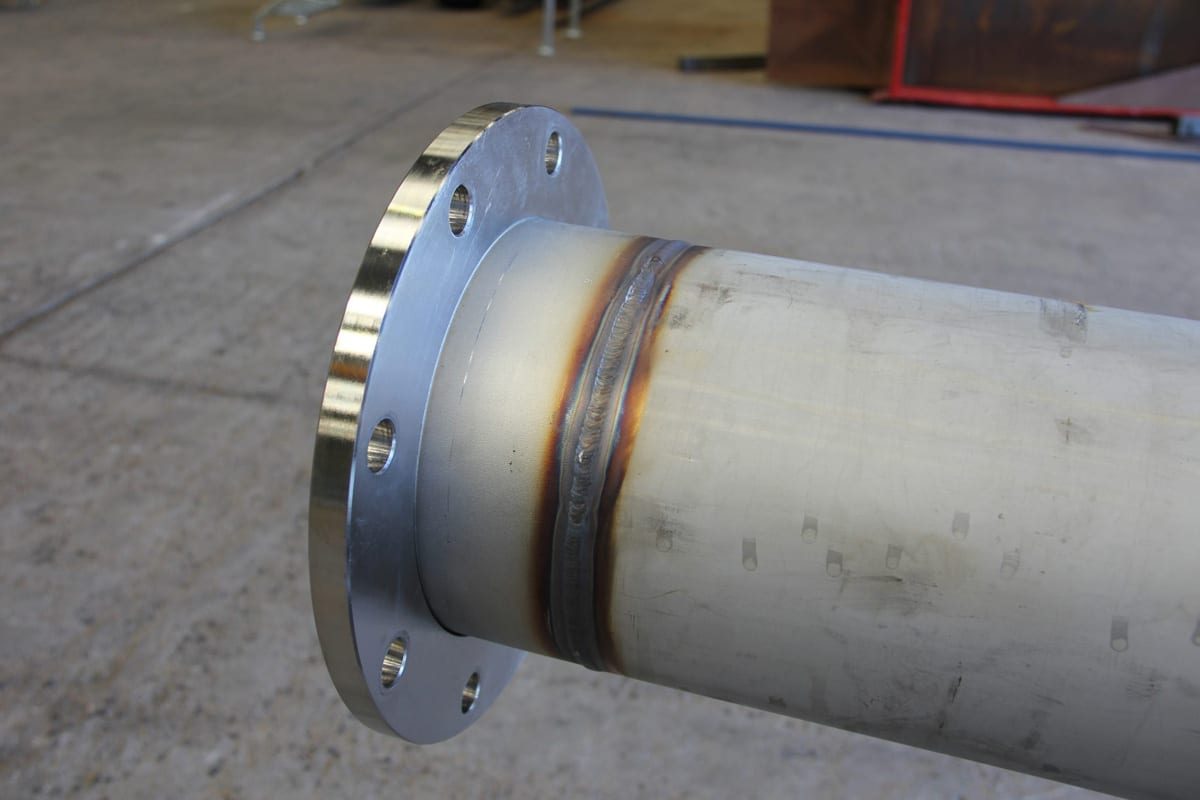

- Geometria de junta otimizada: O formato da junta é projetado de acordo com o processo de soldagem e os requisitos estruturais. Por exemplo, juntas de topo são adequadas para soldagem de alta resistência, enquanto juntas de sobreposição são mais adequadas para conexões de placas finas. Ao otimizar a geometria da junta, as propriedades mecânicas da solda podem ser significativamente melhoradas.

- Montagem e alinhamento precisos: use dispositivos de alta precisão e equipamentos de posicionamento automático para garantir a precisão do alinhamento das juntas, evitando assim deslocamentos de soldagem e juntas de baixa qualidade, além de melhorar a resistência geral das soldas.

- Preparação da borda: Use equipamento de precisão para processar a borda da solda para torná-la lisa e sem rebarbas, o que pode efetivamente reduzir a tendência de rachaduras e melhorar a consistência e a confiabilidade da solda.

Tratamento Pós-Soldagem

O tratamento pós-soldagem pode liberar ainda mais o estresse residual da soldagem e melhorar as propriedades mecânicas e a vida útil da solda.

- Tratamento térmico: Alivie o estresse da soldagem por meio de recozimento ou revenimento, melhore a microestrutura da solda e dos materiais circundantes e melhore a tenacidade e a resistência do material.

- Acabamento superficial: Remova partes ásperas e defeitos na superfície da solda por meio de retificação ou polimento, melhorando assim sua resistência à fadiga e estética.

- Testes não destrutivos: use métodos de testes não destrutivos, como testes ultrassônicos e radiográficos, para garantir que não haja perigos ocultos, como rachaduras e poros dentro da solda, melhorando ainda mais a confiabilidade do produto.

- Processamento mecânico: Melhore a distribuição de tensão residual na superfície da solda por meio de métodos como shot peening e use tecnologia de laminação para melhorar a densidade e a resistência à fadiga da solda por meio de pressão mecânica. Esses métodos de processamento mecânico podem fornecer medidas de reforço adicionais para a solda.

Melhorar a resistência das juntas soldadas a laser requer otimização abrangente de muitos aspectos, desde a seleção e preparação do material até o ajuste preciso dos parâmetros do laser, até o controle avançado do processo e tratamento pós-soldagem, cada elo é crucial. Por meio de combinações de processos científicos e razoáveis, não apenas as propriedades mecânicas das juntas soldadas podem ser melhoradas, mas também a qualidade geral da soldagem e a confiabilidade podem ser melhoradas, fornecendo forte suporte para aplicações industriais de alto padrão.

Desafios e Soluções

No processo de soldagem a laser, embora a eficiência e a precisão da tecnologia forneçam forte suporte para aplicações multissetoriais, ainda há alguns desafios em aplicações práticas, que afetam diretamente a qualidade e a estabilidade das juntas soldadas. Para lidar com esses desafios, soluções eficazes podem não apenas melhorar a qualidade da soldagem, mas também ampliar o escopo de aplicação da soldagem a laser. A seguir, discutiremos em detalhes os três principais desafios de gerenciamento térmico, compatibilidade de materiais e estabilidade de processo e suas soluções.

Gestão Térmica

O gerenciamento térmico é uma questão importante que precisa ser abordada durante a soldagem a laser. A soldagem a laser pode facilmente levar ao superaquecimento local do material devido à entrada de calor concentrado, o que pode causar deformação, rachaduras térmicas ou estresse residual, tudo isso pode reduzir a resistência e a vida útil da junta soldada.

Análise de Desafios

- Em ambientes com alta entrada de calor, a expansão e contração irregulares dos materiais podem causar deformação, especialmente na soldagem de materiais finos e peças de precisão.

- Temperaturas excessivamente altas podem causar rachaduras ou corrosão intergranular na solda, afetando o desempenho da soldagem.

Solução

- Otimize o caminho de soldagem: otimize o caminho de soldagem por meio de projeto auxiliado por computador (CAD), disperse a entrada de calor e reduza a temperatura da área de acúmulo de calor.

- Dispositivo de resfriamento: A introdução de um dispositivo de resfriamento de água ou equipamento de resfriamento de ar durante a soldagem pode controlar efetivamente a intensidade de entrada de calor da área de soldagem e reduzir a probabilidade de deformação térmica e rachaduras.

- Modo laser pulsado: usar soldagem a laser pulsado em vez de soldagem a laser contínua pode controlar melhor a entrada de calor, reduzir o alcance das zonas afetadas pelo calor e, assim, melhorar a qualidade da soldagem.

Compatibilidade de materiais

Na produção industrial, a soldagem de materiais diferentes está se tornando cada vez mais comum, como aço e alumínio, cobre e aço inoxidável, etc. As diferenças nas propriedades físicas e químicas desses materiais podem causar dificuldades na soldagem.

Análise de Desafios

- A soldagem de materiais diferentes é propensa à fusão deficiente, fases quebradiças ou rachaduras na interface, o que afeta seriamente a resistência e a confiabilidade da junta soldada.

- A diferença no coeficiente de expansão entre os materiais pode causar grande tensão residual na solda durante o resfriamento, aumentando o risco de rachaduras.

Solução

- Selecione ligas compatíveis: Ao otimizar a fórmula do material, selecione ligas com maior compatibilidade como material base para reduzir a ocorrência de má fusão e rachaduras.

- Use materiais de enchimento: Adicionar materiais de enchimento específicos (como ligas mestras ou fios de solda) durante o processo de soldagem pode melhorar o desempenho de fusão dos dois materiais, ao mesmo tempo que reduz a complexidade da reação da interface.

- Otimização dos parâmetros do laser: ajuste com precisão a potência do laser, a velocidade de soldagem e a posição do foco para atender às necessidades específicas da soldagem de materiais diferentes e garantir a estabilidade e a uniformidade da poça de fusão.

Estabilidade do Processo

A soldagem a laser é um processo altamente dependente de parâmetros. Flutuações nos parâmetros de soldagem podem levar a inconsistências na qualidade da solda, afetando assim a eficiência da produção e o desempenho do produto.

Análise de Desafios

- Potência do laser ou velocidade de soldagem instáveis podem resultar em profundidade, largura e resistência de solda irregulares.

- Vibração no equipamento de soldagem ou fixação solta de material podem causar defeitos de soldagem, como falta de fusão, porosidade ou problemas de deslocamento.

Solução

- Controle adaptativo: Introduza um sistema de controle adaptativo inteligente para ajustar dinamicamente a potência do laser e a velocidade de soldagem de acordo com os parâmetros de soldagem monitorados em tempo real (como temperatura, formato da poça de fusão, etc.), garantindo assim alta estabilidade do processo.

- Sistema de feedback de circuito fechado: Use sensores de alta precisão para coletar dados-chave no processo de soldagem e realimentar os dados para o sistema de controle para ajuste automático. Por exemplo, a posição do foco é ajustada dinamicamente pelo monitoramento em tempo real das mudanças de forma da poça de fusão para garantir a consistência da solda.

- Otimização de inteligência artificial: introduzir um algoritmo baseado em aprendizado de máquina para obter otimização automática do processo de soldagem a laser por meio de análise de big data e previsão de parâmetros, reduzir o impacto das flutuações de parâmetros e melhorar a confiabilidade e a repetibilidade da soldagem.

Em aplicações de soldagem a laser, gerenciamento térmico, compatibilidade de materiais e estabilidade de processo são os três principais desafios que afetam a qualidade da soldagem. Esses problemas podem ser efetivamente resolvidos adotando caminhos de soldagem otimizados, ligas compatíveis, materiais de enchimento e tecnologia de controle inteligente para melhorar as propriedades mecânicas e a estabilidade do processo da solda. Essas soluções podem não apenas atender aos altos requisitos da produção industrial atual, mas também fornecer uma base sólida para o desenvolvimento posterior da tecnologia de soldagem a laser.

Resumir

Como um método de soldagem eficiente e preciso, a tecnologia de soldagem a laser tem grande potencial para melhorar a resistência das juntas. Ao otimizar a seleção de materiais, parâmetros do laser, design da junta e tratamento pós-soldagem, a resistência e a confiabilidade das juntas soldadas podem ser efetivamente melhoradas. O controle preciso da potência do laser, a limpeza adequada da superfície, o design adequado da geometria da junta e o tratamento térmico pós-soldagem durante a soldagem podem ajudar a reduzir a deformação térmica e aumentar a resistência à fadiga das juntas soldadas. Além disso, com o avanço da tecnologia de controle de processo, especialmente a aplicação de sistemas de aprendizado de máquina e controle adaptativo, a estabilidade e a qualidade da soldagem a laser foram garantidas sem precedentes. A integração de todas essas tecnologias torna a soldagem a laser mais competitiva em aplicações industriais e traz soluções de soldagem mais eficientes e confiáveis para vários setores.

Obtenha soluções a laser

Como líder no campo da soldagem a laser, Laser AccTek Os geradores de laser fornecem soluções de soldagem de alta resistência e alta estabilidade com excelente desempenho e tecnologia de precisão. Nós nos concentramos em personalizar soluções para nossos clientes para garantir que cada dispositivo possa se adaptar perfeitamente às suas necessidades específicas. Seja compatibilidade de material, controle do processo de soldagem ou processamento pós-soldagem, nossa tecnologia de laser pode ajudá-lo a obter o melhor efeito de soldagem e melhorar a eficiência da produção e a qualidade do produto. Estamos comprometidos em fornecer suporte técnico abrangente e soluções para cada cliente para garantir que seu processo de soldagem esteja sempre no nível de liderança na indústria. Se você tiver alguma dúvida ou necessidade sobre a tecnologia de soldagem a laser, sinta-se à vontade para entrar em contato conosco. Forneceremos a você a consultoria e os serviços mais profissionais para ajudá-lo a ter sucesso no caminho para a soldagem a laser!

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser