Como minimizar a distorção e o empenamento da soldagem a laser?

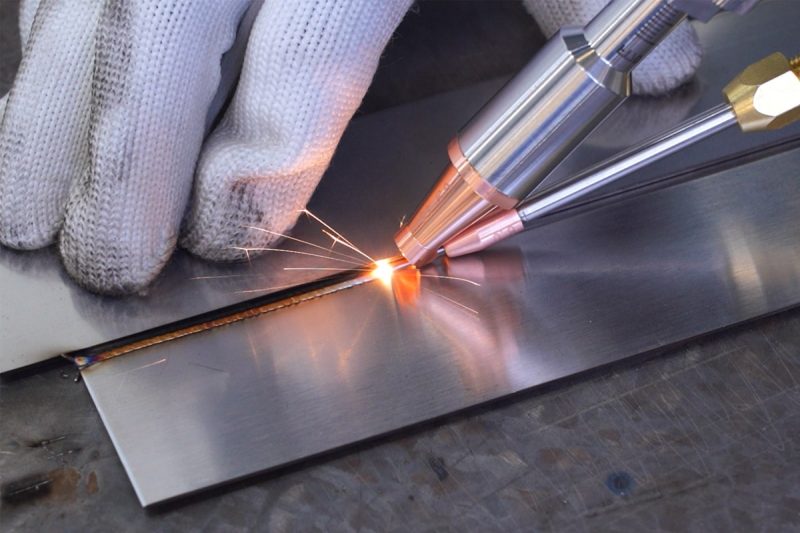

A soldagem a laser revolucionou a fabricação moderna, oferecendo precisão, eficiência e versatilidade inigualáveis em todos os setores. De componentes automotivos e aeroespaciais a dispositivos médicos e eletrônicos, a soldagem a laser fornece uma solução de alta velocidade e alta qualidade para unir metais. No entanto, apesar de suas muitas vantagens, a soldagem a laser não é imune a desafios comuns de soldagem, como distorção e empenamento. Esses problemas, causados por aquecimento e resfriamento desiguais durante o processo de soldagem, podem comprometer a precisão dimensional, a integridade mecânica e o apelo estético dos componentes soldados.

Minimizar a distorção e a deformação é crucial para garantir a qualidade do produto, reduzir o desperdício de material e manter a eficiência da fabricação. Alcançar isso requer uma compreensão profunda dos fatores que contribuem para as tensões térmicas, bem como a implementação de técnicas otimizadas e tecnologias avançadas. Este artigo explora as causas da distorção da soldagem a laser e fornece estratégias práticas para os fabricantes mitigarem esses desafios, fornecendo soldas sem distorção para aplicações de alto desempenho.

Índice

Compreendendo a distorção e a deformação da soldagem a laser

A soldagem a laser, conhecida por sua precisão e eficiência, ainda pode produzir distorção e empenamento, desafiando a integridade estrutural e a qualidade dos componentes soldados. Essas deformações decorrem de vários fatores, incluindo efeitos térmicos, propriedades do material e o tipo de distorção experimentada durante o processo de soldagem. Entender esses aspectos pode ajudar a minimizar a distorção e garantir soldas de alta qualidade.

Efeitos térmicos durante a soldagem

A soldagem a laser envolve a aplicação rápida de calor concentrado em uma área localizada, criando gradientes térmicos íngremes. Conforme o material aquece, ele se expande e, durante o resfriamento, ele se contrai. A natureza localizada desse processo frequentemente causa expansão e contração térmicas desiguais, levando a tensões residuais dentro do material.

Os principais efeitos térmicos incluem:

- Expansão e contração térmica: o aquecimento rápido expande o material de forma desigual, enquanto o resfriamento rápido cria forças de contração que distorcem a peça de trabalho.

- Zona Afetada pelo Calor (ZTA): A área ao redor da solda é submetida a ciclos térmicos que alteram sua microestrutura, muitas vezes causando tensões adicionais.

- Taxas de resfriamento: taxas de resfriamento mais rápidas podem resultar em empenamentos mais significativos devido à contração térmica abrupta.

Propriedades do material que afetam a distorção

O comportamento dos materiais durante a soldagem a laser é amplamente influenciado por suas propriedades físicas e térmicas. Essas propriedades ditam como o calor é absorvido, conduzido e dissipado, impactando a extensão da distorção e empenamento.

As principais propriedades do material incluem:

- Condutividade térmica: materiais como alumínio, com alta condutividade térmica, dissipam calor rapidamente, reduzindo gradientes térmicos, mas exigindo maior potência do laser.

- Coeficiente de Expansão Térmica (CTE): Materiais com CTE mais alto, como ligas de alumínio, sofrem maior expansão e contração, aumentando a probabilidade de distorção.

- Módulo de elasticidade: materiais com menor módulo de elasticidade são mais propensos à deformação sob estresse térmico.

- Capacidade térmica específica: materiais com alta capacidade térmica absorvem mais energia antes de mudar de temperatura, afetando a distribuição de calor.

Tipos de distorção na soldagem

A distorção durante a soldagem a laser se manifesta de várias formas, dependendo do material, do design da junta e dos parâmetros de soldagem. Os tipos mais comuns incluem:

- Contração longitudinal: ocorre ao longo da costura de solda devido à contração durante o resfriamento, encurtando o material no sentido do comprimento.

- Contração Transversal: Acontece perpendicularmente à costura de solda, fazendo com que o material se contraia lateralmente.

- Distorção angular: causada pela distribuição irregular de calor entre as bordas da junta, resultando em um deslocamento angular.

- Empenamento: Materiais finos podem empenar ou entortar devido ao excesso de calor, resultando em uma peça de trabalho instável.

- Distorção rotacional: encontrada em peças circulares ou curvas onde tensões térmicas induzem torção.

Ao analisar e compreender a interação dos efeitos térmicos, propriedades do material e tipos de distorção, os fabricantes podem implementar estratégias para mitigar esses desafios e produzir soldas de alta qualidade e sem distorção.

Materiais propensos a distorção e empenamento após soldagem

A extensão da distorção e empenamento após a soldagem a laser é influenciada pelas propriedades físicas e térmicas do material. Certos materiais são inerentemente mais suscetíveis devido às suas taxas de expansão térmica, condutividade e características mecânicas. Entender quais materiais são propensos à distorção ajuda os fabricantes a adotar estratégias personalizadas para minimizar esses efeitos.

Alumínio e ligas de alumínio

O alumínio é altamente propenso a distorção devido ao seu baixo ponto de fusão e alto coeficiente de expansão térmica (CTE). Essas características levam a uma expansão térmica significativa durante a soldagem e rápida contração após o resfriamento. Além disso, a alta condutividade térmica do alumínio dissipa o calor rapidamente, exigindo maior entrada de energia, o que pode exacerbar gradientes térmicos e levar à deformação.

Principais desafios:

- CTE alto causa expansão e contração pronunciadas.

- Seções finas são particularmente propensas a encurvamento ou distorção angular.

- A rápida dissipação de calor leva a perfis térmicos irregulares.

Estratégias de Minimização:

- Use dispositivos de fixação e grampos para restringir o movimento.

- Otimize a velocidade de soldagem e a potência do laser para controlar a entrada de calor.

- Pré-aqueça os componentes para reduzir gradientes térmicos.

Aço inoxidável

O CTE relativamente alto e a baixa condutividade térmica do aço inoxidável podem torná-lo propenso à distorção, especialmente em seções finas. A baixa dissipação de calor do material frequentemente resulta em tensões térmicas concentradas perto da zona de solda, levando à contração e distorção angular.

Principais desafios:

- O calor concentrado na zona de solda aumenta as tensões residuais.

- Suscetível a distorções angulares e transversais em seções finas.

- Alterações na microestrutura da zona afetada pelo calor (ZTA) podem amplificar as tensões.

Estratégias de Minimização:

- Equilibre a potência e a velocidade do laser para controlar a entrada de calor.

- Use juntas simétricas para distribuir o calor uniformemente.

- Utilize técnicas de soldagem por retrocesso ou por salto para permitir o resfriamento entre as passagens.

Aços de alto carbono

Aços de alto carbono são suscetíveis à distorção devido à sua alta expansão térmica e ao potencial para mudanças significativas na microestrutura durante a soldagem. O resfriamento rápido de aços de alto carbono pode introduzir tensões residuais, resultando em empenamento ou rachaduras.

Principais desafios:

- Alto risco de expansão e contração térmica durante a soldagem.

- O resfriamento rápido aumenta as tensões residuais.

- Alterações microestruturais podem levar à fragilidade e empenamento.

Estratégias de Minimização:

- Pré-aqueça e controle as taxas de resfriamento para reduzir tensões térmicas.

- Use técnicas de soldagem por pulso para minimizar a entrada de calor.

- Otimize o encaixe das juntas para reduzir folgas e aquecimento irregular.

Chapas finas de metal

Independentemente do tipo de material, chapas finas de metal são particularmente propensas à distorção porque não têm rigidez para resistir a tensões térmicas. Mesmo a entrada mínima de calor durante a soldagem a laser pode causar empenamento ou ondulação.

Principais desafios:

- Rigidez limitada para neutralizar tensões térmicas.

- Maior suscetibilidade à distorção angular e flambagem.

- A rápida absorção e dissipação de calor amplificam os gradientes térmicos.

Estratégias de Minimização:

- Utilize fixação e fixação rígidas para manter a forma.

- Reduza a entrada de calor aumentando a velocidade de soldagem ou usando lasers pulsados.

- Use barras de apoio ou dissipadores de calor para estabilizar a peça de trabalho.

Titânio e ligas de titânio

O titânio exibe suscetibilidade moderada à distorção devido ao seu CTE relativamente alto e baixa condutividade térmica. Embora seja menos propenso a empenamento em comparação ao alumínio ou aço fino, o controle de calor inadequado durante a soldagem pode levar à distorção angular ou longitudinal.

Principais desafios:

- A baixa dissipação de calor aumenta as tensões térmicas localizadas.

- Alta reatividade com oxigênio durante a soldagem pode agravar o empenamento.

- Sensível ao superaquecimento e à exposição prolongada a altas temperaturas.

Estratégias de Minimização:

- Utilize gás de proteção para manter a qualidade da solda e minimizar os efeitos térmicos.

- Use fixadores de precisão para manter as peças no lugar.

- Otimize os parâmetros de soldagem para entrada de calor controlada.

Cobre e ligas de cobre

A alta condutividade térmica do cobre torna desafiador soldar consistentemente, pois o calor se dissipa rapidamente, criando gradientes térmicos irregulares. No entanto, seu alto CTE o torna suscetível à distorção quando a entrada de calor é excessiva.

Principais desafios:

- A rápida dissipação de calor requer alta potência do laser.

- CTE alto causa expansão e contração significativas.

- Aquecimento desigual leva à deformação em geometrias complexas.

Estratégias de Minimização:

- Use o pré-aquecimento para reduzir o gradiente térmico.

- Otimize o foco e a potência do laser para garantir uma aplicação de calor consistente.

- Empregue monitoramento em tempo real para controlar a entrada de calor.

Aço inoxidável duplex

Aços inoxidáveis duplex são menos propensos à distorção do que aços inoxidáveis austeníticos devido à sua maior rigidez. No entanto, a aplicação desigual de calor ainda pode levar à distorção angular e transversal, particularmente em soldas assimétricas.

Principais desafios:

- O resfriamento desigual pode levar a tensões residuais.

- Distorção angular em geometrias complexas.

- Alterações microestruturais devido ao ciclo térmico.

Estratégias de Minimização:

- Use técnicas de soldagem balanceadas para distribuir o calor uniformemente.

- Controle as temperaturas entre passes para evitar resfriamento irregular.

- Utilize soldagem a laser com monitoramento em tempo real para precisão.

Materiais propensos à distorção após a soldagem compartilham características comuns, como altos coeficientes de expansão térmica, baixa rigidez e sensibilidade ao aquecimento desigual. Lidar com esses desafios requer uma seleção cuidadosa de parâmetros de soldagem, soluções de fixação e técnicas de controle térmico. Ao entender o comportamento de cada material sob estresse térmico, os fabricantes podem implementar estratégias personalizadas para obter soldas sem distorção e manter a integridade de seus componentes.

Fatores que influenciam a distorção e a deformação na soldagem a laser

A soldagem a laser é um processo preciso e eficiente, mas sua entrada de calor localizada e resfriamento rápido podem causar distorção e empenamento. Entender os fatores que contribuem para esses desafios pode ajudar a implementar estratégias eficazes para minimizá-los.

Entrada de calor e gradientes térmicos

A entrada de calor durante a soldagem a laser e os gradientes térmicos resultantes desempenham um papel fundamental na determinação da extensão da distorção e empenamento.

- Entrada de Calor Localizada: A soldagem a laser concentra calor intenso em uma área pequena, criando gradientes de temperatura íngremes. Esses gradientes causam expansão e contração desiguais do material, levando a tensões residuais.

- Entrada excessiva de calor: se a potência do laser for muito alta ou a velocidade de soldagem muito lenta, a entrada excessiva de calor pode aumentar a zona afetada pelo calor (ZTA) e amplificar a distorção.

- Resfriamento rápido: a soldagem a laser geralmente envolve resfriamento rápido, o que pode criar mudanças bruscas de temperatura e aumentar o risco de empenamento.

Estratégias de mitigação:

- Otimize a potência do laser e a velocidade de soldagem para equilibrar a entrada de calor e minimizar os gradientes térmicos.

- Use técnicas de soldagem por pulso para controlar o fornecimento de calor e reduzir o aquecimento excessivo.

- Utilize sistemas de monitoramento por imagem térmica ou em tempo real para rastrear e ajustar perfis de temperatura durante a soldagem.

Espessura do material e projeto da junta

A espessura do material e o design da junta de solda afetam significativamente o comportamento de distorção durante a soldagem a laser.

- Espessura do material: Materiais finos são mais propensos à distorção devido à sua baixa rigidez e incapacidade de resistir a tensões térmicas. Materiais mais espessos são menos suscetíveis, mas podem exigir maior potência do laser, aumentando o HAZ.

- Projeto de junta: O tipo e o encaixe da junta de solda influenciam a distribuição de calor. Juntas mal projetadas podem exacerbar gradientes térmicos e levar a expansão e contração desiguais.

Tipos comuns de articulações e seu impacto:

- Juntas de topo: geralmente minimizam a distorção quando alinhadas corretamente.

- Juntas sobrepostas: podem criar gradientes térmicos significativos, levando à empenamento.

- Juntas em T e juntas de canto: geometrias mais complexas podem concentrar tensões, aumentando os riscos de distorção.

Estratégias de mitigação:

- Selecione designs de juntas que promovam simetria e distribuam o calor uniformemente.

- Garanta um encaixe firme das juntas para minimizar folgas e aquecimento irregular.

- Use técnicas de preparação de bordas, como chanfro, para melhorar a estabilidade da junta e reduzir a distorção.

Fixação e fixação

A fixação e fixação adequadas são essenciais para manter a peça de trabalho no lugar e neutralizar as forças que distorcem a soldagem.

- Fixação rígida: fornece suporte forte, mas pode introduzir tensões residuais se for restringida em excesso.

- Fixação flexível: permite algum movimento para reduzir o acúmulo de tensão, mas pode não impedir totalmente o empenamento.

- Dissipadores de calor: acessórios que atuam como dissipadores de calor podem ajudar a dissipar o calor, reduzindo gradientes térmicos.

Efeitos da fixação inadequada:

- Suporte insuficiente permite que a peça de trabalho se mova ou deforme durante a soldagem.

- O excesso de restrições pode bloquear tensões, levando à deformação pós-soldagem.

Estratégias de mitigação:

- Utilize fixadores resistentes para manter as peças firmemente no lugar sem forçar demais.

- Incorpore dissipadores de calor nos equipamentos para gerenciar a dissipação de calor.

- Utilize soldagem por pontos ou soldagem sequencial para manter o alinhamento durante o processo.

Taxas de pré-aquecimento e resfriamento

O ciclo térmico de pré-aquecimento e resfriamento tem um impacto significativo na extensão da distorção e empenamento na soldagem a laser.

- Pré-aquecimento: Aumentar a temperatura da peça de trabalho antes da soldagem reduz os gradientes térmicos, pois o material se expande de forma mais uniforme.

- Resfriamento controlado: o gerenciamento da taxa de resfriamento evita contrações abruptas que levam a tensões residuais e empenamentos.

Principais considerações:

- O pré-aquecimento é particularmente benéfico para materiais com altos coeficientes de expansão térmica, como alumínio ou aços de alto carbono.

- O superaquecimento pode aumentar a ZTA e introduzir alterações metalúrgicas indesejadas.

- O resfriamento descontrolado pode exacerbar as concentrações de estresse e aumentar a distorção.

Estratégias de mitigação:

- Pré-aqueça toda a peça de trabalho uniformemente usando fornos ou aquecimento por indução para reduzir diferenças de temperatura.

- Controle as taxas de resfriamento com tratamentos térmicos pós-soldagem ou métodos de resfriamento lento.

- Monitore as temperaturas durante o pré-aquecimento e o resfriamento com termopares ou sensores infravermelhos para garantir consistência.

Minimizar a distorção e o empenamento na soldagem a laser requer atenção cuidadosa aos fatores que influenciam a entrada de calor, o comportamento do material, o design da junta e o gerenciamento térmico. Ao otimizar esses parâmetros e incorporar técnicas eficazes de fixação e pré-aquecimento, os fabricantes podem reduzir significativamente os riscos de distorção, garantindo maior qualidade de solda e precisão dimensional.

Métodos para minimizar a distorção e a deformação na soldagem a laser

Minimizar a distorção e a empenagem na soldagem a laser requer uma abordagem estratégica que aborde o gerenciamento de calor, o projeto das juntas, a preparação do material e as técnicas de soldagem.

Otimizando Parâmetros de Soldagem

O ajuste adequado dos parâmetros de soldagem é essencial para controlar a entrada de calor, minimizar gradientes térmicos e reduzir distorções.

- Ajustando a potência do laser: A alta potência do laser pode levar a uma entrada excessiva de calor e a maiores zonas afetadas pelo calor (HAZ). Otimize a potência do laser para atingir penetração suficiente, minimizando o aquecimento desnecessário.

- Controlando a velocidade de soldagem: Velocidades de soldagem lentas aumentam a entrada de calor, levando a uma distorção maior. Velocidades mais rápidas reduzem os gradientes térmicos, mas deve-se tomar cuidado para garantir a fusão completa.

- Usando Lasers de Pulso vs. Onda Contínua: Lasers pulsados permitem fornecimento intermitente de calor, reduzindo a entrada geral de calor e minimizando a distorção. Lasers de onda contínua são mais adequados para aplicações de alta velocidade, mas podem exigir estratégias de resfriamento adicionais.

Dicas práticas:

- Use testes para identificar configurações ideais de potência e velocidade para materiais específicos.

- Utilize imagens térmicas para monitorar a distribuição de calor durante a soldagem.

- Combine menor potência com modos de laser pulsado para materiais finos ou propensos a distorções.

Considerações sobre o projeto conjunto

O projeto e a preparação das juntas soldadas influenciam significativamente a distribuição de calor e as concentrações de tensões.

- Escolha do tipo de junta correto: juntas simétricas, como juntas de topo, ajudam a distribuir o calor uniformemente e reduzem a distorção. Juntas de sobreposição e juntas de canto, embora necessárias para certas aplicações, exigem manuseio cuidadoso para gerenciar o estresse.

- Preparação da borda: A preparação adequada da borda, como chanfro ou usinagem, garante encaixes firmes e aplicação de calor consistente, reduzindo o risco de aquecimento irregular e empenamento.

Dicas práticas:

- Use projetos de juntas que promovam fluxo de calor uniforme.

- Minimize as folgas das juntas por meio de usinagem precisa.

- Considere usar materiais de enchimento seletivamente para preencher lacunas e melhorar a qualidade da solda.

Seleção e preparação de materiais

Selecionar materiais apropriados e garantir que estejam prontos para soldagem pode reduzir bastante a distorção.

- Compatibilidade de materiais: use materiais com menores coeficientes de expansão térmica (CTE) ou alta condutividade térmica para minimizar tensões térmicas.

- Limpeza da superfície: Contaminantes como óleos, óxidos ou sujeira afetam a absorção de calor e causam aquecimento irregular. Superfícies limpas garantem melhor consistência da solda e reduzem a distorção.

Dicas práticas:

- Combine materiais de base e enchimentos para obter propriedades térmicas e mecânicas semelhantes.

- Use métodos de limpeza químicos ou mecânicos para preparar superfícies.

- Pré-aqueça materiais com alta expansão térmica para reduzir gradientes térmicos.

Uso de acessórios e fixação

Técnicas adequadas de fixação e fixação evitam movimentos durante a soldagem e controlam a dissipação de calor de forma eficaz.

- Técnicas de fixação adequadas: segure firmemente a peça de trabalho no lugar para evitar distorções, mas evite restrições excessivas, o que pode causar tensões residuais.

- Uso de barras de apoio e dissipadores de calor: as barras de apoio dão suporte à área de solda e reduzem a distorção ao estabilizar o material, enquanto os dissipadores de calor dissipam o excesso de calor para controlar os gradientes térmicos.

Dicas práticas:

- Projete acessórios personalizados para se adequarem a geometrias específicas de peças de trabalho.

- Incorpore grampos ajustáveis para flexibilidade sem comprometer o suporte.

- Use materiais com alta condutividade térmica para barras de apoio ou dissipadores de calor para gerenciar a dissipação de calor.

Pré-aquecimento e tratamento térmico pós-soldagem

O gerenciamento térmico antes e depois da soldagem reduz significativamente as tensões residuais e a distorção.

- Pré-aquecimento controlado: o pré-aquecimento da peça de trabalho reduz os gradientes térmicos, principalmente para materiais como alumínio e aço de alto carbono.

- Tratamento térmico pós-soldagem: o resfriamento gradual ou o recozimento para alívio de tensões após a soldagem reduzem as tensões residuais e estabilizam o material.

Dicas práticas:

- Pré-aqueça as peças de trabalho uniformemente usando fornos, maçaricos ou aquecedores de indução.

- Controle as taxas de resfriamento com mantas isolantes ou tratamentos térmicos para evitar contrações abruptas.

- Monitore temperaturas usando termopares para gerenciamento térmico consistente.

Planejamento de sequência de soldagem

O planejamento estratégico da sequência de soldagem ajuda a distribuir o calor uniformemente e a controlar o acúmulo de estresse.

- Soldagem balanceada: soldas alternadas em lados opostos da peça de trabalho equilibram a entrada de calor e minimizam o empenamento.

- Técnicas de soldagem por salto: solde seções intermitentes, permitindo o resfriamento entre as soldas para evitar acúmulo excessivo de calor em qualquer área.

Dicas práticas:

- Divida soldas grandes em seções menores para permitir o resfriamento intermediário.

- Comece a soldar em áreas de baixo estresse e gradualmente passe para regiões de alto estresse.

- Use ferramentas de software para simular a distribuição de tensões e otimizar sequências de soldagem.

Empregando técnicas avançadas

Tecnologias inovadoras de soldagem oferecem soluções avançadas para minimizar distorções e empenamentos.

- Soldagem a laser híbrida: combina soldagem a laser com outras técnicas, como soldagem a arco, para melhorar a distribuição de calor e reduzir a distorção.

- Soldagem a laser adaptável: usa sensores e sistemas de feedback para ajustar os parâmetros de soldagem em tempo real com base nas condições do material e do processo.

- Monitoramento e controle em tempo real: incorpora imagens térmicas, feedback de potência do laser e sensores de deformação para manter condições ideais de soldagem.

Dicas práticas:

- Invista em sistemas híbridos para aplicações complexas ou de alta tolerância.

- Use sistemas de monitoramento em tempo real para detectar e corrigir desvios instantaneamente.

- Implemente sistemas de controle de malha fechada para manter parâmetros de soldagem consistentes.

Ao implementar esses métodos, os fabricantes podem efetivamente minimizar a distorção e a deformação em processos de soldagem a laser. Otimizar os parâmetros de soldagem, projetar juntas apropriadas, preparar materiais, usar acessórios adequados, gerenciar ciclos térmicos e alavancar tecnologias avançadas, tudo isso contribui para atingir soldas de alta qualidade e sem distorção. Essas estratégias não apenas aumentam a precisão dimensional dos componentes soldados, mas também melhoram a eficiência da produção e reduzem o desperdício de material, garantindo resultados de fabricação confiáveis e econômicos.

Resumo

Minimizar a distorção e o empenamento na soldagem a laser é essencial para obter soldas de alta qualidade e manter a integridade estrutural dos componentes. A distorção surge do aquecimento e resfriamento desiguais, levando a tensões residuais que deformam o material. Ao abordar fatores-chave como entrada de calor, propriedades do material, design da junta e gerenciamento térmico, os fabricantes podem efetivamente mitigar esses desafios.

Otimizar os parâmetros de soldagem, incluindo potência do laser, velocidade e o uso de lasers de onda pulsada ou contínua, é essencial para controlar a entrada de calor. O design adequado da junta, a seleção do material e a preparação da superfície melhoram ainda mais a qualidade da solda, garantindo uma distribuição uniforme do calor e reduzindo as tensões térmicas. Fixação eficaz, o uso de barras de apoio e dissipadores de calor e tratamentos estratégicos de pré-aquecimento e pós-solda também desempenham papéis essenciais. Técnicas avançadas como soldagem a laser híbrida, monitoramento em tempo real e sistemas de controle adaptativos fornecem ferramentas adicionais para minimizar a distorção.

Ao integrar essas estratégias, os fabricantes podem produzir soldas precisas, confiáveis e sem distorções, melhorando a eficiência e o desempenho do produto.

Obtenha soluções de soldagem a laser

No Laser AccTek, entendemos os desafios que os fabricantes enfrentam para minimizar a distorção e o empenamento durante a soldagem a laser. Como um fabricante profissional de máquinas de corte a laser, máquinas de solda a laser, máquinas de limpeza a laser, e máquinas de marcação a laser, estamos comprometidos em fornecer soluções de ponta sob medida para suas necessidades. Nossas avançadas máquinas de soldagem a laser são projetadas para garantir controle preciso do calor, permitindo soldagem sem distorção mesmo nas aplicações mais exigentes.

Com uma gama de recursos personalizáveis, incluindo configurações de potência de laser otimizadas, sistemas de monitoramento em tempo real e tecnologias de soldagem adaptáveis, as máquinas da AccTek Laser oferecem desempenho e confiabilidade inigualáveis. Não importa se você está trabalhando com materiais delicados ou geometrias complexas, nossos especialistas podem orientá-lo na seleção da melhor configuração para suas necessidades específicas.

Faça parceria com a AccTek Laser para superar os desafios de soldagem e aumentar sua eficiência de produção. Entre em contato conosco hoje mesmo para uma consultoria abrangente, suporte técnico e acesso às soluções de soldagem a laser líderes do setor. Deixe-nos ajudá-lo a atingir a perfeição em cada solda.

A fixação e fixação adequadas são essenciais para manter a peça de trabalho no lugar e neutralizar as forças que distorcem a soldagem.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser