Como o corte a laser de CO2 minimiza o desperdício de material?

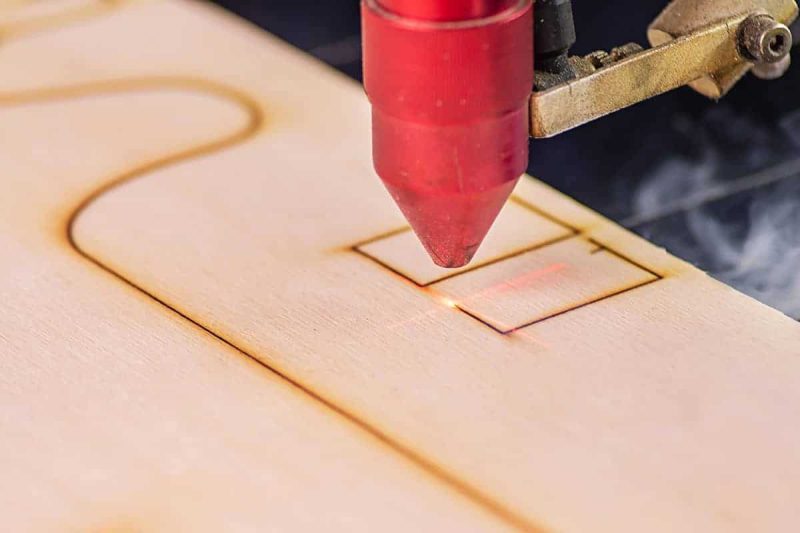

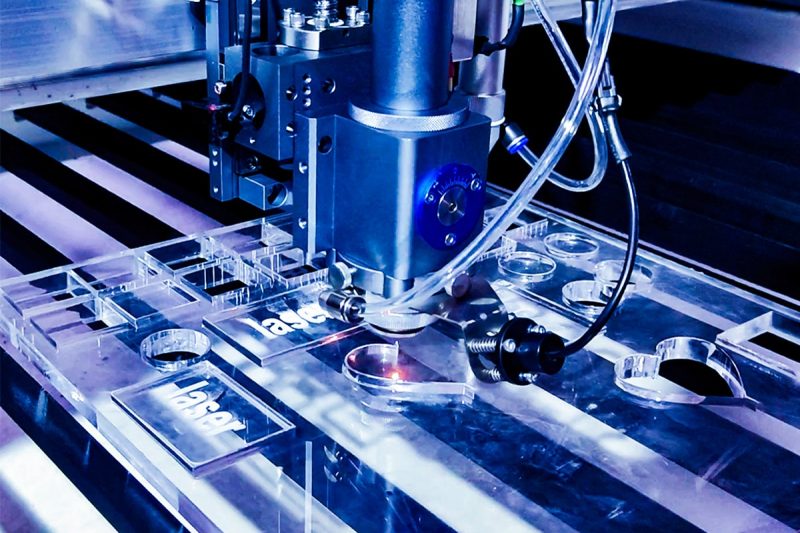

A tecnologia de corte a laser de CO2 tem sido amplamente usada na fabricação, especialmente em processamento de metal, corte de plástico, gravação em madeira e outros campos. O corte a laser é respeitado por sua precisão, velocidade e flexibilidade. No entanto, o desperdício de material é um problema que não pode ser ignorado durante o processo de corte. Como minimizar o desperdício de material por meio do corte a laser de CO2 não está relacionado apenas ao controle de custos, mas também afeta diretamente a eficiência da produção e a sustentabilidade ambiental. Este artigo explorará como reduzir o desperdício de material otimizando os processos e tecnologias de corte a laser.

Índice

Controle preciso dos parâmetros de corte

A vantagem do corte a laser de CO2 é sua excelente precisão, que pode minimizar o desperdício de material controlando precisamente vários parâmetros de corte. Os principais parâmetros incluem potência do laser, velocidade de corte e fluxo de gás. Otimizar esses parâmetros pode melhorar os resultados de corte e aumentar a eficiência da produção, ao mesmo tempo em que reduz o desperdício.

Ajuste de potência do laser

A potência do laser determina diretamente a entrada de calor durante o processo de corte. Potência excessiva levará à ablação excessiva do material e bordas irregulares, resultando em desperdício desnecessário. O ajuste razoável da potência do laser, de acordo com o tipo e a espessura de diferentes materiais, pode garantir que o feixe de laser concentre energia com precisão na área de corte, reduza o impacto térmico da área circundante e evite perda excessiva de material. Configurações de potência apropriadas também podem reduzir o derretimento e a queimadura durante o processo de corte e melhorar a qualidade da superfície de corte.

Otimização da velocidade de corte

Ajustar a velocidade de corte é crucial para reduzir o desperdício de material. Uma velocidade muito lenta aumentará a entrada de calor, causando superaquecimento da superfície de corte, o que pode resultar em queimaduras de borda ou derretimento excessivo, desperdiçando material e reduzindo a qualidade do corte. Uma velocidade de corte muito rápida pode resultar em cortes incompletos ou irregulares, resultando em material residual não cortado. Portanto, otimizar a velocidade de corte para garantir que ela se adapte às características e espessura de diferentes materiais pode efetivamente reduzir o desperdício desnecessário e melhorar a qualidade do corte.

Controle de fluxo de gás

O fluxo de gás desempenha um papel vital no processo de corte a laser de CO2, pois ajuda a resfriar a área de corte e remover o metal fundido. Muito fluxo de gás pode levar a uma superfície de corte irregular ou respingos de escória, fluxo de ar instável e aumento de desperdício; enquanto muito pouco fluxo de gás pode levar a um efeito de corte insatisfatório, incapaz de soprar efetivamente o metal fundido ou evitar a oxidação. Portanto, ao ajustar com precisão o fluxo de gás, a estabilidade do corte e o efeito de corte de alta qualidade podem ser garantidos, reduzindo o desperdício desnecessário de material.

Por meio do controle preciso desses parâmetros de corte, não apenas a qualidade do corte pode ser melhorada, mas também a eficiência da utilização do material pode ser efetivamente otimizada, o desperdício pode ser reduzido e a eficiência da produção pode ser melhorada.

Otimização do Layout de Materiais

A importância do arranjo de materiais no corte a laser de CO2 é autoevidente. Arranjos razoáveis podem não apenas melhorar a eficiência do uso de materiais, mas também reduzir o desperdício e melhorar a precisão do corte e a eficiência da produção. Ao otimizar o design do layout, é possível minimizar lacunas não utilizadas, economizar materiais e reduzir custos. Em aplicações práticas, otimizar o arranjo de materiais envolve muitos aspectos, incluindo layout de peças, design de caminho de corte e arranjo de sequência de corte.

Design de tipografia eficiente

O design de layout eficiente é a chave para maximizar a utilização do material. Usar software de layout profissional pode ajudar os designers a organizar o layout das peças com precisão. Por meio da função de layout automático, os designers podem calcular o melhor arranjo das peças em um curto espaço de tempo para garantir que o desperdício seja minimizado o máximo possível. Ao fazer o layout, é muito importante planejar o caminho de corte e minimizar a lacuna entre as peças (ou seja, a parte desperdiçada). A configuração razoável da lacuna pode não apenas reduzir o desperdício de material, mas também reduzir o tempo e o custo de pós-processamento subsequentes.

Ao projetar o layout, as especificações e a espessura dos materiais também devem ser consideradas. Diferentes estratégias de layout são necessárias para materiais de diferentes tamanhos. Por exemplo, para materiais de grande porte, um arranjo razoável do caminho e direção de corte pode não apenas reduzir o desperdício, mas também evitar deformação do material ou corte ruim; enquanto para materiais de pequeno porte, o layout precisa maximizar o uso da área cortável de cada pedaço de material para evitar desperdício.

Ao mesmo tempo, o software também pode simular o processo de corte e calcular a melhor sequência de corte para garantir que cada peça seja cortada no lugar certo, reduzindo lacunas e desperdícios desnecessários e melhorando a eficiência da produção. Por exemplo, durante o processo de corte, evitar muitas áreas em branco pode garantir que cada pedaço de material seja totalmente utilizado.

Evite cortes redundantes

Corte redundante refere-se a cortes múltiplos ou cortes repetidos desnecessários devido a design irracional ou planejamento de caminho de corte inadequado. O corte redundante não apenas desperdiça materiais, mas também aumenta o tempo de produção e reduz a eficiência do trabalho. No processo de corte a laser, é crucial evitar cortes repetidos ou caminhos sem sentido tanto quanto possível para melhorar a utilização do material.

O planejamento razoável de caminhos de corte pode garantir que cada parte possa atingir o efeito esperado quando cortada pela primeira vez, sem gerar desperdício adicional devido ao ajuste subsequente do caminho ou corte suplementar. Especialmente na produção em massa, evitar cortes redundantes é particularmente importante para melhorar a eficiência da produção e economizar materiais. Por exemplo, usar software de otimização para determinar a sequência de corte e garantir que o caminho de corte de cada parte seja o mais curto possível e sem interseção pode reduzir muito a ocorrência de cortes redundantes.

Ao mesmo tempo, evitar muitas pausas de corte, movimentos ou trabalho repetido durante o processo de corte pode reduzir o consumo desnecessário de energia e desperdício de tempo, e melhorar a eficiência geral da produção. Ao planejar racionalmente a sequência e o caminho de corte, pode garantir que cada ação de corte seja necessária, evitando assim efetivamente cortes redundantes e desperdício de material.

Composição inteligente e colaboração de processos

Com o avanço contínuo da tecnologia de corte a laser, cada vez mais softwares de layout inteligentes podem trabalhar com a linha de produção para ajustar o design do layout em tempo real para atender a diferentes requisitos de material. Por meio de análise de dados e aprendizado de máquina, o layout inteligente pode otimizar o caminho de corte e o layout com base em dados históricos e feedback em tempo real, não apenas considerando o tamanho e o formato do material, mas também fazendo ajustes ideais com base nos requisitos do processo. Este método de layout inteligente melhora muito a utilização de materiais e reduz a necessidade de intervenção manual.

Por exemplo, o sistema inteligente pode ajustar automaticamente o caminho de corte e a sequência durante o processo de produção, ajustar dinamicamente de acordo com as características de diferentes materiais e o ritmo de produção, e otimizar o layout e o caminho de corte em tempo real para minimizar o desperdício. Esta tecnologia pode tornar o processo de produção mais eficiente e inteligente, reduzir significativamente o desperdício de material e melhorar a precisão do corte.

Otimizar o layout do material é um fator-chave para melhorar a utilização do material e reduzir o desperdício durante o corte a laser de CO2. Por meio de um design de layout eficiente, evitando cortes redundantes e tecnologia de layout inteligente, o desperdício desnecessário pode ser efetivamente reduzido, a eficiência da produção pode ser melhorada e os custos podem ser reduzidos. Um layout razoável pode não apenas otimizar o uso do material, mas também melhorar a qualidade do corte, garantindo que cada processo de corte seja eficiente e preciso. Na fabricação moderna, otimizar o layout do material se tornou uma estratégia importante para melhorar a eficiência da produção e reduzir o desperdício.

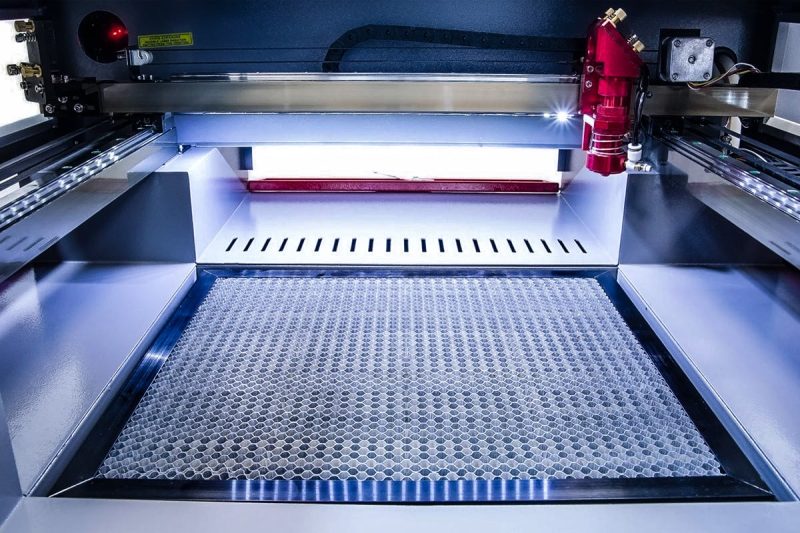

Use máquina de corte a laser de alta qualidade

O desempenho e a tecnologia do equipamento afetam diretamente a precisão do corte e o desperdício de material. Para atingir a meta de alta eficiência e baixo desperdício no processo de corte a laser de CO2, é muito importante escolher uma máquina de corte a laser de alta qualidade. As máquinas de corte a laser de alta qualidade não são apenas equipadas com tecnologia avançada de controle de feixe e sistemas precisos de ajuste de foco, mas também têm desempenho estável e capacidades de corte eficientes, o que pode garantir a precisão do corte ao mesmo tempo em que minimiza o desperdício de material.

Controle de feixe de precisão

As modernas máquinas de corte a laser de CO2 de ponta são equipadas com tecnologia sofisticada de controle de feixe para garantir que o feixe de laser esteja sempre focado na área de corte do material. Esta tecnologia inclui ajuste de alta precisão do feixe de laser e um sistema de controle de foco que pode focar com precisão a energia do laser na superfície do material, resultando em uma zona menor afetada pelo calor e bordas de corte mais limpas. Reduzir a zona afetada pelo calor e a queima não apenas ajuda a melhorar a qualidade do corte, mas também reduz o desperdício desnecessário de material.

O controle preciso do feixe é a base para garantir um corte de alta qualidade. Quando a posição do foco do laser é precisa, a energia do feixe de laser pode ser concentrada e transferida para o material, evitando a dispersão excessiva de energia para a área circundante, reduzindo assim a perda de calor e a perda desnecessária de material. Além disso, o controle preciso do feixe também pode manter a superfície de corte plana e sem defeitos ao cortar formas complexas e detalhes finos, evitando assim o desperdício de material.

Sistema de ajuste automático

As máquinas avançadas de corte a laser de CO2 são equipadas com um sistema de ajuste automático que pode ajustar automaticamente a potência do laser, o fluxo de gás, a velocidade de corte e outros parâmetros com base em dados de feedback em tempo real para garantir que cada caminho de corte esteja na melhor condição. Esta função de ajuste automático desempenha um papel importante no processo de corte e pode otimizar os parâmetros de corte em tempo real sob diferentes materiais e condições de corte para evitar instabilidade causada por operação humana inadequada ou mudanças ambientais.

Por exemplo, o ajuste automático da potência do laser e do fluxo de gás pode ser dinamicamente otimizado de acordo com a espessura e o tipo do material, garantindo uma entrada moderada de calor durante o processo de corte e reduzindo a ablação e a deformação do material causadas pela entrada excessiva de calor. Ao mesmo tempo, o ajuste automático da velocidade de corte pode ser ajustado de acordo com as características do material e a complexidade do corte, garantindo assim a continuidade e a qualidade do caminho de corte. Por meio desse monitoramento e ajuste eficientes em tempo real, o máquina de corte a laser pode não apenas melhorar a eficiência da produção, mas também reduzir significativamente o desperdício desnecessário.

Além disso, o sistema de ajuste automático também pode fazer correções com base em dados de feedback em tempo real durante o processo de corte, corrigindo quaisquer erros causados por mudanças na posição da peça de trabalho, propriedades do material ou precisão do equipamento, mantendo assim a qualidade de corte estável e o desperdício mínimo de material. Esta função de ajuste em tempo real reduz muito o desperdício causado por erros humanos ou atrasos tecnológicos, garantindo que cada corte seja realizado nas melhores condições.

Tecnologia de corte multieixo

Muitas máquinas de corte a laser de CO2 de ponta também são equipadas com tecnologia de corte multieixo, que pode atingir caminhos de corte mais complexos e precisos. A tecnologia multieixo pode cortar em várias direções ao mesmo tempo, o que não apenas melhora a eficiência do corte, mas também reduz o desperdício de material. Por exemplo, algumas máquinas de corte podem ajustar a posição do cabeçote do laser para ajustar com mais precisão o ângulo e o caminho de corte, de modo que cada caminho de corte minimize as lacunas e reduza a geração de resíduos inúteis.

A tecnologia multieixo permite que máquinas de corte a laser realizem um planejamento de caminho mais flexível durante o processo de corte, especialmente ao cortar peças complexas, o que pode efetivamente evitar desperdício excessivo devido ao planejamento de caminho inadequado. Além disso, a tecnologia de corte multieixo também pode reduzir a ocorrência de cortes repetidos e caminhos redundantes, reduzindo ainda mais o desperdício de material e os custos de produção.

Tecnologia de comprimento de onda e foco do laser

Diferentes máquinas de corte a laser de CO2 podem usar feixes de laser de diferentes comprimentos de onda, e a escolha do comprimento de onda do laser tem um impacto importante na precisão e eficiência do corte. Os geradores de laser de CO2 geralmente usam lasers com comprimento de onda de 10,6 mícrons, que tem uma taxa de absorção muito alta ao cortar metais e alguns materiais não metálicos, então pode efetivamente melhorar o efeito de corte. Máquinas de corte a laser de CO2 de alta qualidade são equipadas com sistemas ópticos avançados para garantir que o feixe de laser possa ser focado na superfície do material e atingir um corte de alta precisão.

Ao controlar finamente o comprimento de onda do laser e o foco do feixe, as máquinas de corte a laser de CO2 podem atingir resultados de corte eficientes e de alta qualidade no corte de diferentes materiais. Maior qualidade do feixe significa melhor concentração de energia do laser, reduzindo assim a dispersão e o desperdício de energia, garantindo que os materiais sejam usados de forma mais eficiente.

Escolhendo uma de alta qualidade máquina de corte a laser CO2 é a chave para obter corte eficiente e reduzir o desperdício de material. A aplicação abrangente de controle de feixe de precisão, sistema de ajuste automático, tecnologia de corte multieixo, comprimento de onda do laser e tecnologia de foco pode não apenas melhorar a precisão do corte, mas também reduzir significativamente a zona afetada pelo calor e reduzir a ablação e o desperdício de material. Com o desenvolvimento contínuo da tecnologia de corte a laser, as modernas máquinas de corte a laser têm sido capazes de obter cortes eficientes e precisos, melhorando significativamente a utilização do material e reduzindo os custos de produção, garantindo ao mesmo tempo a qualidade do corte.

Seleção razoável de materiais de corte

Escolher o material de corte certo é crucial para reduzir o desperdício de material durante o corte a laser de CO2. As máquinas de corte a laser de CO2 são usadas principalmente para cortar materiais não metálicos, especialmente alguns termoplásticos, madeira, papel e tecido. A absortividade, condutividade térmica, refletividade e outras características de diferentes materiais durante o corte a laser têm um impacto direto no efeito de corte e no desperdício de material. Portanto, escolher o material de corte certo é um passo importante para melhorar a eficiência e reduzir o desperdício.

Seleção de materiais aplicáveis

A vantagem da máquina de corte a laser de CO2 está em sua alta eficiência no corte de materiais não metálicos. Ao escolher materiais de corte, a absorbância e a refletividade do material são cruciais. Para máquinas de corte a laser de CO2, escolher materiais que tenham alta absorção do comprimento de onda do laser de CO2 pode ajudar a melhorar a eficiência do corte e reduzir o desperdício.

- Papel e papelão: Papel e papelão têm uma alta taxa de absorção para lasers de CO2, o que pode manter alta eficiência e reduzir desperdício durante o corte. Esses materiais são frequentemente usados em embalagens, publicidade e campos de design.

- Plásticos (como acrílico, PVC): os lasers de CO2 têm um bom efeito de corte em termoplásticos (como acrílico, PVC, etc.) e podem controlar com precisão a aresta de corte para evitar zonas afetadas pelo calor desnecessárias e desperdício de material.

- Madeira e materiais compostos: Máquinas de corte a laser de CO2 também são amplamente utilizadas para cortar madeira e materiais compostos. Esses materiais absorvem bem os lasers de CO2, o que pode atingir um corte limpo, reduzir danos por queimaduras e calor e garantir a utilização máxima do material.

Escolha a espessura correta do material

Além do tipo de material, a espessura do material também afeta o efeito do corte a laser de CO2. Para materiais mais finos, uma potência de laser muito alta pode causar entrada de calor excessiva, resultando em zonas afetadas pelo calor excessivo, causando ablação excessiva e desperdício de materiais. Por outro lado, para materiais mais espessos, uma potência de laser muito baixa pode resultar em corte incompleto.

- Materiais finos: Ao cortar materiais finos, evite potência excessiva do laser ou velocidades de corte lentas. Ajuste a potência e a velocidade apropriadamente para evitar queima e desperdício excessivos.

- Materiais mais espessos: materiais mais espessos exigem maior potência do laser para garantir um corte completo, mas ainda evite potência excessiva que causa perda de calor ou bordas irregulares.

Relação entre condutividade térmica e corte a laser

A condutividade térmica de diferentes materiais também tem um impacto significativo na eficácia do corte a laser. Materiais com alta condutividade térmica (como metais) conduzirão rapidamente o calor para longe da área de corte, o que pode resultar em corte incompleto ou zonas excessivamente afetadas pelo calor, aumentando o desperdício de material. Em contraste, materiais com menor condutividade térmica (como madeira e plástico) ajudam a concentrar o calor, melhorando assim os resultados do corte e reduzindo o desperdício.

No corte a laser de CO2, materiais não metálicos comuns, como plásticos e madeira, têm baixa condutividade térmica, o que ajuda a utilizar efetivamente a energia do laser e reduzir a zona afetada pelo calor durante o processo de corte.

A influência do tratamento da superfície do material no efeito de corte

O tratamento de superfície dos materiais também é crucial no corte a laser de CO2. Para materiais não metálicos, sujeira de superfície, graxa, camada de óxido, etc. reduzirão a eficiência de absorção do laser, resultando em desperdício de energia. Portanto, antes do corte a laser, garantir que a superfície do material esteja limpa e livre de poluição pode efetivamente melhorar a eficiência do corte e reduzir o desperdício.

Por exemplo, superfícies limpas de plástico ou madeira absorvem energia do laser de forma mais eficiente, resultando em corte mais eficiente e menos desperdício. Se a superfície do material contiver óleo ou impurezas, a taxa de absorção da energia do laser será reduzida, o efeito de corte será ruim e desperdício será gerado.

Para máquinas de corte a laser de CO2, é muito importante escolher o material não metálico e a espessura do material corretos. Durante o processo de corte, a taxa de absorção do material, a condutividade térmica e o status do tratamento de superfície afetarão diretamente a eficiência da utilização da energia do laser, afetando assim o desperdício de material. A seleção razoável de materiais adequados e o ajuste dos parâmetros de corte podem não apenas melhorar a eficiência do corte, mas também minimizar o desperdício de material e reduzir os custos de produção. Ao otimizar a seleção de materiais e as configurações de corte, as empresas podem obter maior utilização do material, garantindo a qualidade do corte.

Manter e otimizar o desempenho do equipamento

Manter o bom desempenho da máquina de corte a laser é um fator-chave para garantir a precisão do corte, melhorar a eficiência da produção e reduzir o desperdício de material. A manutenção regular do equipamento pode não apenas estender a vida útil da máquina de corte a laser, mas também garantir a estabilidade do equipamento durante o processo de corte, reduzindo assim efetivamente o desperdício causado por falha do equipamento ou degradação do desempenho. Para maximizar o desempenho do equipamento, a máquina de corte a laser requer uma série de inspeções, manutenção e otimização regulares. Aqui estão algumas etapas e sugestões importantes de manutenção:

Verifique a ótica regularmente

Componentes ópticos, como cabeças de laser, refletores e lentes, afetam diretamente a qualidade do foco do feixe de laser e a precisão do corte. Com o passar do tempo, esses componentes ópticos podem ser danificados ou degradados devido à poeira, contaminantes ou altas temperaturas, o que afetará a qualidade do corte a laser. Para garantir o melhor desempenho da máquina de corte a laser, é necessário verificar e limpar regularmente os componentes ópticos. As operações específicas são as seguintes:

- Limpe os componentes ópticos: Use um pano sem poeira e fluido de limpeza profissional para limpar a lente e a lente regularmente. Evite usar materiais ásperos para evitar arranhar a superfície dos componentes ópticos. Manter a lente e a lente limpas pode garantir a qualidade do foco do feixe de laser e reduzir a perda de energia.

- Verifique o alinhamento óptico: O alinhamento da cabeça do laser, refletor e lente afeta diretamente o caminho e a posição focal do feixe de laser. Verificar regularmente o alinhamento dos componentes ópticos para garantir que o feixe de laser esteja focado com precisão na área de corte ajudará a melhorar a qualidade do corte e reduzir o desperdício.

Manutenção e limpeza do cabeçote do laser

O cabeçote do laser é um dos principais componentes da máquina de corte a laser, responsável por focar o feixe de laser no material. Com o tempo, o cabeçote do laser pode ser contaminado ou desgastado, resultando em foco impreciso do laser e afetando o efeito de corte. Portanto, a limpeza e manutenção regulares do cabeçote do laser são essenciais. Ao limpar, evite arranhar ou danificar a superfície do cabeçote do laser para evitar danos secundários. Ao limpar, preste atenção especial aos seguintes pontos:

- Verifique os componentes ópticos do cabeçote do laser: As lentes e os espelhos dentro do cabeçote do laser precisam ser verificados regularmente para garantir que não haja manchas, arranhões ou outros defeitos. Se estiverem danificados ou contaminados, eles devem ser substituídos imediatamente.

- Verifique o sistema de resfriamento: O cabeçote do laser geralmente é equipado com um sistema de resfriamento para garantir que o cabeçote do laser funcione de forma estável em altas temperaturas. Verifique o sistema de resfriamento e dissipação de calor regularmente para garantir que estejam operando corretamente para evitar degradação do desempenho do cabeçote do laser devido ao superaquecimento.

Calibração e otimização de parâmetros de corte a laser

O desempenho de uma máquina de corte a laser depende não apenas da qualidade do hardware, mas também de seus parâmetros de corte. Com o tempo, o estado de trabalho e o desempenho de corte do equipamento podem mudar, então a máquina de corte a laser precisa ser calibrada e otimizada regularmente. Dependendo do material, parâmetros como potência do laser, velocidade de corte, fluxo de gás e posição do foco podem precisar ser ajustados. Garantir que as configurações de parâmetros da máquina de corte a laser estejam sempre no melhor estado pode reduzir muito o desperdício de material durante o processo de corte.

- Calibre regularmente a potência do laser e a velocidade de corte: No processo de corte a laser, a potência e a velocidade de corte são fatores-chave que afetam os resultados do corte e o desperdício de material. Calibre regularmente o equipamento para garantir que a potência do laser e a velocidade de corte estejam sempre na faixa de trabalho ideal para evitar entrada excessiva de calor ou corte incompleto.

- Otimize a posição focal e a qualidade do feixe: A posição do ponto focal do laser e a qualidade do feixe determinam diretamente a precisão e o efeito do corte. Ao calibrar a posição focal, garanta que a energia do feixe de laser esteja concentrada na área de corte, melhore efetivamente a precisão do corte e reduza o desperdício causado pelo corte impreciso.

Verifique o fluxo de gás e o sistema de refrigeração regularmente

A taxa de fluxo de gás auxiliar é crucial para a estabilidade do processo de corte a laser. Uma taxa de fluxo de gás muito alta ou muito baixa pode afetar a qualidade do corte e aumentar o desperdício de material. Portanto, a inspeção regular e a otimização da taxa de fluxo de gás são medidas necessárias para manter a máquina de corte a laser funcionando de forma eficiente. A estabilidade da taxa de fluxo de gás tem um impacto direto no efeito de corte, na qualidade da aresta de corte e no grau de desperdício de material.

Além disso, a manutenção do sistema de resfriamento não pode ser ignorada. A fonte de laser e os componentes ópticos da máquina de corte a laser precisam operar dentro da faixa de temperatura apropriada para evitar superaquecimento ou resfriamento insuficiente que podem causar danos ao equipamento. Garantir a operação normal do sistema de resfriamento pode não apenas estender a vida útil do equipamento, mas também melhorar a precisão do corte e reduzir o desperdício causado por falhas do equipamento.

Prevenção de falhas de equipamentos e reparo oportuno

A falha do equipamento é uma das principais causas de problemas no processo de corte a laser. Para evitar interrupções de produção e desperdício de material causados por falha do equipamento, a inspeção regular do equipamento e a prevenção de falhas são essenciais. Inspeções regulares de peças mecânicas, sistemas elétricos, fontes de laser, etc. para garantir que estejam em boas condições de funcionamento podem efetivamente prevenir a falha do equipamento. Além disso, quando problemas são encontrados, reparos e substituição de peças danificadas devem ser realizados prontamente para evitar baixa eficiência de produção ou desperdício de material devido à falha do equipamento.

A manutenção e otimização regulares do equipamento não só ajudam a estender a vida útil da máquina de corte a laser, mas também garantem que o equipamento esteja sempre nas melhores condições de trabalho, melhorando assim a precisão do corte, a estabilidade e a utilização do material. Ao verificar e limpar componentes ópticos, calibrar parâmetros de corte, otimizar o fluxo de gás e sistemas de resfriamento, etc., o desperdício causado pelo declínio do desempenho do equipamento pode ser bastante reduzido. Além disso, a manutenção oportuna e a prevenção de falhas também são meios importantes para garantir a operação contínua e eficiente do equipamento. Por meio do gerenciamento abrangente e da otimização do desempenho do equipamento, a máquina de corte a laser pode manter uma operação eficiente por um longo tempo, minimizar o desperdício de material e melhorar a eficiência da produção.

Resumir

O corte a laser de CO2 é uma tecnologia de corte eficiente e precisa, mas em aplicações práticas, o desperdício de material ainda é uma questão importante. Ao controlar precisamente os parâmetros de corte, otimizar o arranjo do material e selecionar equipamentos e materiais apropriados, o desperdício de material pode ser minimizado, a eficiência da produção pode ser melhorada e os custos podem ser reduzidos. Com o desenvolvimento contínuo da tecnologia a laser e a melhoria do desempenho do equipamento, o corte a laser de CO2 no futuro será mais ecológico e econômico e trará mais oportunidades de desenvolvimento sustentável para a indústria de manufatura.

A respeito disso, Laser AccTek A máquina de corte a laser de CO2, com sua excelente tecnologia, sistema de controle preciso e capacidades de corte eficientes, pode fornecer aos clientes soluções de corte mais eficientes e ecologicamente corretas, ajudando as empresas a minimizar o desperdício de material e melhorar a eficiência da produção e a relação custo-benefício. Se você precisa de uma máquina de corte a laser de CO2, entre em contato conosco imediatamente para um orçamento.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser