Como o ponto focal do feixe de laser afeta a qualidade da solda?

A soldagem a laser se tornou um processo altamente preciso e eficaz na fabricação moderna. Seja na fabricação automotiva, aeroespacial, fabricação de eletrônicos ou na indústria de dispositivos médicos, a soldagem a laser é amplamente usada devido à sua alta eficiência, baixa entrada de calor e excelente qualidade de solda. No entanto, a qualidade das soldas a laser é muito afetada pelo foco do feixe de laser. O foco do feixe de laser é um fator-chave que afeta diretamente a eficiência e eficácia do processo de soldagem a laser. Na soldagem a laser, o foco do feixe se refere ao ponto preciso onde a energia do laser é mais concentrada, e o foco é crítico para atingir a melhor qualidade de solda. Ao controlar cuidadosamente o foco, os fabricantes podem adaptar o processo de soldagem para atender a requisitos específicos, como garantir penetração suficiente, minimizar defeitos e obter soldas consistentes. Entender as nuances do foco do feixe de laser pode controlar melhor a entrada de calor, a dinâmica do banho de solda e a estabilidade geral do processo. Isso, por sua vez, pode aumentar a precisão, reduzir o desperdício de material e melhorar a integridade estrutural dos componentes soldados. À medida que as indústrias dependem cada vez mais da precisão e eficiência da soldagem a laser, dominar a tecnologia de focalização do feixe de laser é essencial para produzir soldas de alta qualidade em uma variedade de aplicações.

Índice

Compreendendo o foco do feixe de laser

Explicação do foco do feixe de laser e seu papel na soldagem

O foco de um feixe de laser se refere ao ponto no espaço onde o feixe de laser é focado no diâmetro mínimo. Este foco é um parâmetro crítico no processo de soldagem a laser porque determina a distribuição da energia do laser na peça de trabalho. A densidade de energia do feixe de laser é a mais alta depois que ele é focado, o que significa que no foco, a potência do laser é concentrada em uma área muito pequena, resultando em temperaturas extremamente altas. É essa alta temperatura que permite que o material derreta e se funda rapidamente em um curto período de tempo para formar uma solda forte.

Na operação real, a posição do foco do feixe de laser é geralmente ajustada de acordo com as necessidades específicas de soldagem. Se o foco estiver na superfície da peça de trabalho, a energia do laser é concentrada principalmente na superfície do material, o que geralmente é adequado para soldar materiais finos e pode atingir efeitos de soldagem de alta precisão. Quando o foco está dentro da peça de trabalho, o feixe de laser pode penetrar na superfície do material e penetrar profundamente no material, conseguindo assim uma soldagem mais profunda. Isso é especialmente importante para peças de trabalho mais espessas ou aplicações que exigem juntas de alta resistência.

Além disso, a posição do foco do feixe de laser não afeta apenas a profundidade da solda, mas também a largura da solda, o tamanho da zona afetada pelo calor e a velocidade de soldagem. A configuração adequada do foco pode reduzir defeitos de soldagem, como poros, rachaduras e penetração incompleta, ao mesmo tempo em que garante a resistência da soldagem. Ao contrário, se a posição do foco estiver incorreta e a energia do laser for distribuída de forma desigual, isso pode levar a uma qualidade de soldagem ruim, penetração superficial, superaquecimento ou resultados de soldagem inconsistentes.

Em sistemas modernos de soldagem a laser, o controle preciso da posição do foco se tornou um dos meios importantes para melhorar a qualidade da soldagem. Por exemplo, a tecnologia de óptica adaptativa pode ajustar o foco do feixe de laser em tempo real durante o processo de soldagem para se adaptar à forma e às propriedades do material da peça de trabalho, garantindo que a energia do laser esteja sempre concentrada na parte mais necessária. Além disso, por meio da tecnologia de análise de feixe, as características de foco do feixe de laser podem ser profundamente analisadas para otimizar ainda mais os parâmetros de soldagem e melhorar a estabilidade e a consistência da soldagem. Em geral, o foco do feixe de laser desempenha um papel vital no processo de soldagem. Ao controlar precisamente a posição do foco, a qualidade da soldagem pode ser efetivamente melhorada para atender às necessidades de várias aplicações complexas. Seja na fabricação automotiva, aeroespacial ou eletrônica, a configuração correta do foco é a chave para obter uma soldagem de alta qualidade.

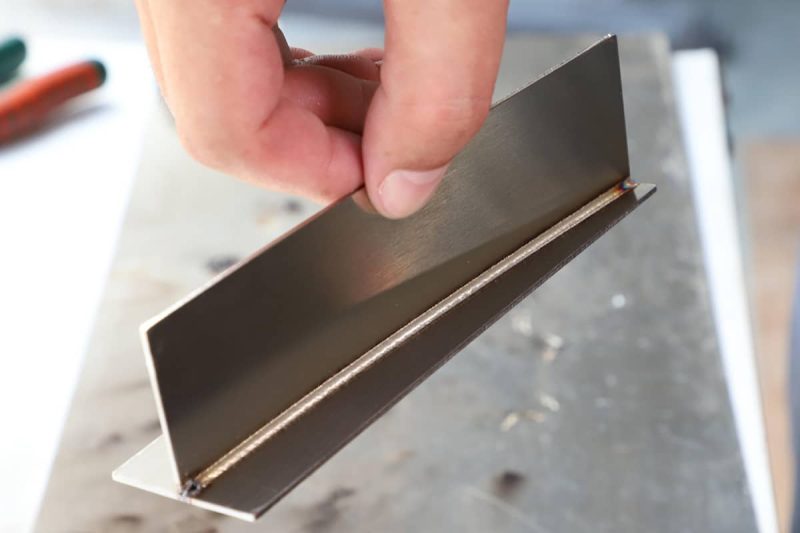

Tamanho do foco e sua relação com a qualidade da soldagem

O tamanho do foco se refere ao diâmetro do feixe de laser no ponto de foco, geralmente medido em mícrons. O tamanho do foco afeta diretamente a distribuição da energia do laser e o efeito final da soldagem. Na soldagem a laser, o tamanho menor do foco significa que a energia do laser é mais concentrada e a densidade de energia por unidade de área é maior. Essa alta densidade de energia derrete rapidamente o material e aumenta a penetração da solda, permitindo soldas mais profundas. Isso tem vantagens significativas em aplicações que exigem alta resistência e profundidade de soldagem, como soldagem de chapa espessa ou soldagem de peças estruturais críticas.

No entanto, um tamanho de foco muito pequeno também tem suas limitações. Como a energia é tão concentrada, a largura da solda pode se tornar muito estreita, o que pode não ser ideal para algumas aplicações que exigem uma solda mais larga. Além disso, um tamanho de foco muito pequeno pode aumentar a instabilidade durante o processo de soldagem, resultando em qualidade de solda inconsistente, especialmente quando a superfície do material processado é irregular ou contém impurezas.

Por outro lado, um tamanho de foco maior distribuirá a energia do laser sobre uma área maior, reduzindo a densidade de energia por unidade de área. Embora isso possa reduzir a profundidade de penetração da solda, para aplicações que exigem um cordão de solda mais largo, como junção de superfície ou soldagem de vedação, um tamanho de foco maior é mais adequado. Neste caso, embora a profundidade da solda possa ser reduzida, a cobertura da solda é maior, garantindo a integridade da conexão da superfície dos materiais.

Portanto, a escolha do tamanho do foco está intimamente relacionada à qualidade da soldagem e deve ser otimizada de acordo com as necessidades específicas de soldagem. Em aplicações práticas, os engenheiros de soldagem precisam selecionar o tamanho de foco apropriado com base no material, espessura, formato e requisitos de soldagem da peça de trabalho para atingir o melhor equilíbrio entre largura, profundidade e resistência da solda. Por meio de configurações razoáveis de tamanho de foco, a estabilidade da soldagem pode ser melhorada, defeitos reduzidos e, finalmente, a qualidade geral da soldagem melhorada.

Fatores que afetam o foco do feixe de laser

O foco do feixe de laser é uma etapa crucial na soldagem a laser, que determina diretamente o efeito e a qualidade da soldagem. Os fatores que afetam o foco do feixe de laser incluem a seleção da lente, o diâmetro do feixe, a distância focal e a qualidade do feixe. Entender e otimizar corretamente esses fatores pode efetivamente melhorar o desempenho e a precisão da soldagem.

Seleção de lentes

A lente desempenha um papel fundamental no processo de focalização do feixe de laser e é o principal componente que afeta a capacidade de convergência do feixe. Diferentes designs e materiais de lentes têm um impacto significativo no desempenho de focalização do feixe de laser. Por exemplo, uma lente de curta distância focal pode focalizar o feixe de laser rapidamente, resultando em um tamanho de ponto focal menor. Essa focalização de alta densidade de energia é adequada para tarefas de soldagem que exigem controle fino, como soldagem de componentes microeletrônicos ou soldagem de chapa fina de alta precisão. Nessas aplicações, quanto menor o foco, maior a precisão da soldagem e mais estreita a solda.

No entanto, a desvantagem das lentes de distância focal curta é que elas têm capacidades de penetração limitadas e não são adequadas para materiais espessos ou tarefas de soldagem profunda. Para esse tipo de aplicação, lentes de distância focal mais longa são mais adequadas. Lentes de distância focal longa focam o feixe de laser mais profundamente, produzindo um tamanho de ponto focal maior e maior profundidade de foco, aumentando assim a profundidade da soldagem. Essa lente é frequentemente usada para tarefas de soldagem que exigem penetração profunda, como soldagem de chapa espessa ou peças estruturais na indústria pesada.

Além disso, o material da lente também afetará a eficiência da transmissão e a qualidade do foco do feixe de laser. O material de lente de alta qualidade pode reduzir a perda de energia do laser ao passar pela lente, garantindo que o foco do feixe de laser seja mais claro e estável. A escolha do material e do design da lente apropriados é o primeiro passo para otimizar o foco do feixe de laser, que está diretamente relacionado à qualidade da soldagem.

Diâmetro do feixe

O diâmetro do feixe de laser é outro fator importante que afeta o foco. Ele se refere à largura do feixe de laser quando não está focado. O tamanho do diâmetro do feixe determina o tamanho focal do feixe de laser depois que ele é focado. Um diâmetro de feixe maior geralmente resulta em um tamanho focal maior, o que é adequado para aplicações que exigem uma solda mais ampla. Por exemplo, em tarefas de soldagem que exigem cobrir uma grande área de contato ou fazer conexões de superfície, um tamanho focal maior pode fornecer cobertura suficiente para garantir uma conexão estável dos materiais.

Por outro lado, um diâmetro de feixe menor pode formar um ponto focal menor, proporcionando assim maior densidade de energia e precisão de soldagem. Isso é especialmente importante para tarefas de soldagem que exigem controle fino, como microssoldagem ou usinagem de precisão. Ao ajustar o diâmetro do feixe, os engenheiros de soldagem podem encontrar o melhor equilíbrio entre tamanho focal e precisão de soldagem para otimizar a qualidade da soldagem.

Distância focal

Distância focal refere-se à distância da lente ao ponto focal do feixe de laser e é um parâmetro importante que determina a capacidade de foco do feixe de laser. A escolha da distância focal afeta diretamente o tamanho do ponto focal e a profundidade de foco do feixe. Uma lente de distância focal curta permite que o feixe de laser seja focado rapidamente em uma distância menor, formando um tamanho focal menor. Essa configuração geralmente fornece maior densidade de energia, permitindo que o laser derreta o material rapidamente, e é adequada para aplicações que exigem alta precisão e soldagem rápida.

No entanto, uma distância focal curta também pode limitar a profundidade da soldagem porque o foco é concentrado na superfície do material ou próximo à superfície, dificultando a penetração profunda. Para tarefas que exigem soldagem mais profunda, uma lente de longa distância focal é mais adequada. Uma lente de longa distância focal pode focar o feixe de laser em uma distância maior, formando um tamanho focal maior, proporcionando assim capacidades de penetração mais profundas. No entanto, neste caso, a densidade de energia pode diminuir e a precisão da soldagem também pode ser afetada. Portanto, a escolha da distância focal deve ser ponderada de acordo com as necessidades específicas de soldagem para atingir o melhor equilíbrio entre penetração e precisão da soldagem.

Qualidade do feixe

A qualidade do feixe é frequentemente expressa em termos do fator M², que é uma medida-chave da capacidade de foco de um feixe de laser. Quanto mais próximo o fator M² estiver de 1, melhor será a qualidade do feixe, e o feixe de laser poderá ser focado melhor, criando um foco menor e mais concentrado. Um feixe de alta qualidade significa maior densidade de energia e controle mais preciso, adequado para tarefas de soldagem exigentes, como a soldagem de componentes de alta precisão ou a soldagem de peças de trabalho de formato complexo.

Pelo contrário, um feixe de laser com baixa qualidade de feixe fará com que o foco se torne maior e a distribuição de energia seja irregular, reduzindo assim a precisão e a qualidade da soldagem. As soldas podem parecer irregulares e até mesmo produzir defeitos como poros, rachaduras ou soldagem ruim. Portanto, melhorar a qualidade do feixe é um meio importante para melhorar a qualidade da soldagem. Ao otimizar o design do gerador de laser e usar óptica de alta qualidade, os engenheiros de soldagem podem melhorar significativamente a qualidade do feixe, aumentando assim a confiabilidade e a consistência da soldagem.

A influência do foco do feixe de laser na qualidade da soldagem

A configuração do foco do feixe de laser desempenha um papel vital no processo de soldagem, afetando diretamente vários parâmetros-chave da soldagem, como profundidade de penetração, largura da solda, entrada de calor, velocidade de soldagem e minimização de defeitos. Por meio do controle preciso do foco do feixe de laser, a qualidade da soldagem pode ser significativamente melhorada para atender às necessidades de diferentes aplicações.

Profundidade de penetração

A configuração correta do foco do feixe de laser tem um impacto direto na profundidade de penetração da solda. A profundidade de penetração se refere à profundidade na qual o feixe de laser pode efetivamente penetrar no material e formar uma junta forte. Na soldagem a laser, quando o foco é definido na superfície da peça de trabalho ou dentro dela, a energia do feixe de laser é concentrada naquele local, permitindo que o laser derreta e penetre rapidamente no material. Essa alta concentração de densidade de energia permite a soldagem profunda, o que é especialmente importante para peças de trabalho mais espessas. A configuração correta do foco garante a penetração completa da solda e evita o fenômeno de penetração incompleta, garantindo assim a resistência e a confiabilidade da junta soldada.

Em algumas aplicações específicas, como soldagem de chapas grossas ou soldagem de componentes industriais pesados, os requisitos de profundidade de penetração são muito altos. Ao ajustar com precisão a posição do foco, os engenheiros podem otimizar a profundidade de penetração e garantir que a estrutura interna da junta soldada seja uniforme e livre de defeitos. Esse controle preciso não apenas melhora a resistência da solda, mas também aumenta a durabilidade e a segurança da junta na aplicação real.

Largura da solda

A configuração do foco também tem um impacto importante na largura da solda. A largura da solda se refere à largura lateral da solda formada pelo material fundido durante o processo de soldagem a laser. Geralmente, um tamanho de foco menor produz uma solda mais estreita, que é adequada para aplicações que exigem soldagem fina. Por exemplo, na soldagem de componentes microeletrônicos ou na fabricação de instrumentos de precisão, uma solda mais estreita pode reduzir o desperdício de material e melhorar a estética e a funcionalidade da peça soldada.

Em contraste, um tamanho de foco maior resulta em uma solda mais larga, que é adequada para soldar peças estruturais que exigem uma área de contato maior ou maior resistência. Por exemplo, na construção de navios ou na fabricação de grandes equipamentos mecânicos, uma solda larga pode fornecer uma área de contato de soldagem maior e melhorar a resistência e a estabilidade da peça soldada. Portanto, ao ajustar o tamanho do foco do feixe de laser, a largura da solda pode ser controlada de forma flexível para atender a diferentes requisitos de soldagem, otimizando assim a qualidade da soldagem e o desempenho do processo.

Entrada de calor

A posição focal do feixe de laser afeta diretamente a entrada de calor durante o processo de soldagem. A entrada de calor se refere à energia transferida pelo laser para o material durante o processo de soldagem, que determina diretamente o grau de fusão do material e o tamanho da zona afetada pelo calor (HAZ). A zona afetada pelo calor se refere à área do material que é aquecida, mas não derretida durante o processo de soldagem, e geralmente ocorre deformação térmica ou degradação de desempenho.

Quando o foco do feixe de laser é concentrado na área de soldagem, a densidade de energia é alta e a entrada de calor é concentrada, de modo que o material pode derreter rapidamente e concluir a soldagem. Este controle preciso de calor ajuda a reduzir o tamanho da zona afetada pelo calor, reduzindo assim o risco de deformação térmica durante a soldagem e é particularmente adequado para tarefas de soldagem que exigem alta precisão e baixa entrada de calor, como soldagem de materiais de paredes finas ou estruturas complexas. Nessas aplicações, minimizar a zona afetada pelo calor pode manter a integridade e as propriedades mecânicas do material e garantir a qualidade da junta soldada.

Velocidade de soldagem

A configuração de foco do feixe de laser tem uma influência importante na velocidade de soldagem. A velocidade de soldagem se refere à velocidade na qual o feixe de laser se move na superfície da peça de trabalho, geralmente medida em milímetros por segundo (mm/s). A configuração correta do foco pode melhorar a eficiência de utilização da energia do laser, permitindo que o feixe de laser derreta o material mais rápido e de forma mais estável durante o processo de soldagem, acelerando assim a velocidade de soldagem. Velocidades de soldagem mais altas não apenas melhoram a eficiência da produção, mas também reduzem o tempo em que o material é exposto a altas temperaturas, reduzindo ainda mais o risco de deformação térmica e danos ao material.

No entanto, configurações de foco incorretas podem causar dispersão de energia e falhar em focar totalmente na área de soldagem, reduzindo assim a velocidade de soldagem. A diminuição na velocidade de soldagem não afeta apenas a eficiência da produção, mas também pode levar à qualidade de soldagem instável, como soldas irregulares e difícil controle da poça de fusão. Portanto, ao otimizar a configuração de foco, os engenheiros de soldagem podem manter a consistência e a confiabilidade da qualidade da soldagem enquanto aumentam a velocidade de soldagem.

Minimizar defeitos

A otimização das configurações de foco do feixe de laser é crítica para reduzir defeitos de soldagem. Durante o processo de soldagem, defeitos comuns incluem poros, rachaduras, penetração incompleta e soldagem ruim. Esses defeitos não apenas reduzem a resistência da junta soldada, mas também podem levar a falhas estruturais ou riscos à segurança. Ao ajustar precisamente a posição de foco do feixe de laser, a ocorrência desses defeitos pode ser efetivamente reduzida.

A configuração correta do foco garante uniformidade e consistência da solda e reduz o acúmulo de estresse interno, reduzindo assim o risco de rachaduras e poros durante o processo de soldagem. Além disso, a posição de foco apropriada também pode melhorar o processo de formação e solidificação da poça de fusão e evitar a ocorrência de soldagem ruim. Ao otimizar as configurações de foco do feixe de laser, os engenheiros de soldagem podem melhorar significativamente a estabilidade e a confiabilidade da qualidade da soldagem, garantindo a durabilidade das juntas soldadas por longos períodos de uso.

Efeitos da configuração incorreta do foco

No processo de soldagem a laser, a configuração precisa do foco é crucial. No entanto, se o foco não for definido corretamente, haverá uma série de efeitos negativos na qualidade da soldagem e na eficiência da produção. A seguir estão alguns problemas específicos que podem ser causados pela configuração incorreta do foco:

Penetração superficial

Quando o foco do feixe de laser não é ajustado corretamente, especialmente quando a posição do foco é muito alta ou muito baixa, o feixe de laser pode não ser capaz de penetrar efetivamente na peça de trabalho. Neste caso, a energia do laser não pode ser totalmente concentrada na área a ser soldada, resultando em profundidade de soldagem insuficiente. Este fenômeno de penetração rasa afeta diretamente a resistência e firmeza da junta soldada. Juntas soldadas de penetração rasa podem não ser capazes de suportar o estresse durante o uso, resultando em falha precoce ou fratura da estrutura, e não podem atender aos requisitos de aplicações práticas, especialmente em aplicações industriais que exigem alta resistência e alta confiabilidade, como aeroespacial, fabricação automotiva e maquinário pesado. Portanto, a penetração rasa não apenas reduz o desempenho da junta soldada, mas também pode trazer sérios riscos à segurança.

Entrada de calor excessiva

A configuração incorreta do foco também pode levar à entrada excessiva de calor, especialmente quando o foco está muito concentrado na superfície do material. Nesse caso, a energia do feixe de laser não pode ser efetivamente dispersada na camada profunda do material, mas é concentrada na superfície, resultando em acúmulo excessivo de calor em áreas locais.

Isso causará vários problemas: primeiro, a zona afetada pelo calor (HAZ) é ampliada, e a estrutura do material pode sofrer alterações adversas, como engrossamento de grãos ou transformação de fase, o que por sua vez afeta as propriedades mecânicas do material. Em segundo lugar, a entrada excessiva de calor induzirá a deformação térmica da peça de trabalho, resultando em uma diminuição na precisão dimensional da peça de trabalho, especialmente em processos de fabricação que exigem alta precisão e pequenas tolerâncias, como soldagem de componentes eletrônicos e instrumentos de precisão. Além disso, o calor excessivo também pode causar problemas como oxidação da superfície e queima do material, reduzindo ainda mais a qualidade e a estética da solda. Portanto, controlar a entrada de calor é crucial para manter a integridade estrutural do material e a qualidade da solda.

Qualidade de soldagem inconsistente

A configuração de foco inadequada pode levar à inconsistência na qualidade da soldagem, o que é um problema sério na produção real. Quando o foco do feixe de laser não pode ser alinhado precisamente com o caminho da soldagem, a largura, profundidade e morfologia da solda podem variar significativamente na mesma peça de trabalho. Essa inconsistência resulta em propriedades mecânicas irregulares da solda, o que afeta a resistência geral e a durabilidade da junta soldada. Além disso, a inconsistência das soldas também pode afetar a qualidade da aparência do produto, especialmente em aplicações que exigem alta qualidade visual, como eletrônicos de consumo e fabricação de dispositivos médicos, onde a suavidade e a uniformidade das soldas são críticas. A qualidade inconsistente da soldagem também pode aumentar a complexidade do processamento subsequente, como exigir etapas adicionais de retificação, reparo e inspeção, aumentando assim os custos e o tempo de produção.

Eficiência reduzida

Configurações incorretas de foco podem reduzir significativamente a eficiência da soldagem. Quando o feixe de laser não consegue focar totalmente na área crítica da peça de trabalho, a taxa de utilização de energia diminui e a velocidade de soldagem diminui. À medida que a velocidade de soldagem diminui e o ciclo de produção é estendido, isso não apenas reduz a eficiência geral da linha de produção, mas também aumenta o custo de produção por unidade de tempo. Especialmente na produção em larga escala, a eficiência reduzida pode prejudicar a capacidade de produção e os prazos de entrega de uma empresa, o que pode levar a atrasos nos pedidos e redução da satisfação do cliente. Além disso, as taxas de retrabalho podem aumentar devido a defeitos de soldagem que podem surgir de configurações de foco inadequadas, aumentando ainda mais os custos de produção e o tempo desperdiçado. Portanto, garantir que as configurações de foco estejam corretas é fundamental para manter um processo de produção eficiente e controlar os custos de produção.

Otimize o foco do feixe de laser para soldagem de alta qualidade

Para obter resultados de soldagem de alta qualidade durante a soldagem a laser, o desempenho de foco do feixe de laser deve ser otimizado. Otimizar o foco do feixe de laser envolve muitos aspectos da tecnologia, incluindo análise do feixe, ajuste de parâmetros de processo e óptica adaptativa avançada. Esses métodos se complementam e ajudam a garantir o uso eficaz da energia do feixe de laser, melhorando assim a qualidade da soldagem e a eficiência da produção.

Análise de feixe

A análise do feixe é o primeiro passo para otimizar o desempenho de foco do feixe de laser. Ao medir e analisar os parâmetros-chave do feixe de laser em detalhes, você pode obter uma compreensão mais profunda de como o feixe de laser se comporta durante o processo de soldagem. A análise do feixe geralmente inclui os seguintes aspectos importantes:

- Medição do diâmetro do feixe: Medir o diâmetro do feixe de laser em diferentes posições pode ajudar a determinar como o feixe de laser é focado após passar pela lente. Um diâmetro de feixe menor geralmente significa maior densidade de energia, o que é crítico para atingir penetração profunda e soldagem de alta precisão.

- Medição da posição do foco: Ao medir a posição do foco do feixe de laser, você pode garantir que o feixe de laser esteja focado com precisão em uma parte específica da peça de trabalho. O controle preciso da posição do foco ajuda a otimizar a profundidade da soldagem e a qualidade da solda, evitando problemas como penetração superficial ou entrada excessiva de calor.

- Análise do fator M²: O fator M² é um indicador importante da qualidade do feixe de laser, que reflete a capacidade de foco do feixe de laser. Ao analisar o fator M², você pode avaliar se o feixe de laser tem um bom desempenho de foco. Um fator M² menor geralmente indica que o feixe de laser é de melhor qualidade e pode ser focado de forma mais eficaz, melhorando assim a precisão e a qualidade da soldagem.

A análise de feixe fornece uma base científica para soldagem a laser, permitindo que os operadores otimizem os ajustes com base em necessidades específicas de soldagem. Análise de feixe passante, problemas potenciais como mudança de foco ou degradação da qualidade do feixe podem ser identificados e resolvidos, garantindo que o feixe de laser esteja sempre em condições ideais, melhorando assim a qualidade geral da solda.

Parâmetros do Processo

Além da otimização do feixe em si, a configuração correta dos parâmetros do processo de soldagem também é um fator importante para garantir o efeito de foco do feixe de laser. Os parâmetros do processo incluem potência do laser, velocidade de soldagem, fluxo de gás de proteção, etc., que juntos determinam a entrada de energia e a eficiência de transmissão do feixe de laser. A seguir estão alguns pontos-chave de otimização para os principais parâmetros do processo:

- Potência do laser: A potência do laser afeta diretamente a entrada de energia durante a soldagem. Uma potência muito alta pode levar a uma entrada excessiva de calor, causando deformação da peça de trabalho ou queima do material; uma potência muito baixa pode levar a uma soldagem incompleta ou penetração superficial. Portanto, o ajuste preciso da potência do laser é a chave para garantir a qualidade da soldagem de acordo com as características do material e os requisitos de soldagem.

- Velocidade de soldagem: A velocidade de soldagem está intimamente relacionada à potência do laser, que determina o tempo de residência do feixe de laser na peça de trabalho. Uma velocidade de soldagem mais lenta pode aumentar a profundidade de penetração, mas pode fazer com que a zona afetada pelo calor se expanda; uma velocidade mais rápida ajuda a reduzir a deformação térmica e a melhorar a eficiência da produção. O melhor efeito de soldagem pode ser alcançado equilibrando a velocidade de soldagem e a potência do laser.

- Fluxo de gás de proteção: Durante a soldagem a laser, o uso de gás de proteção, como argônio ou nitrogênio, pode evitar oxidação e contaminação da área de soldagem. A regulação do fluxo de gás de proteção é essencial para manter a qualidade da solda. Um fluxo de gás muito alto ou muito baixo pode afetar a formação e a qualidade da solda, portanto, ele precisa ser ajustado com precisão de acordo com os requisitos do material e do processo.

Ao otimizar os parâmetros do processo, é possível garantir que a energia do feixe de laser seja totalmente utilizada, reduzindo assim defeitos de soldagem, como poros, rachaduras e penetração incompleta, e melhorando a resistência e a consistência da junta soldada.

Parâmetros do Processo

A óptica adaptativa é uma tecnologia avançada de ajuste óptico que pode otimizar a posição focal e o formato do feixe do laser em tempo real. A óptica adaptativa ajusta dinamicamente o feixe do laser durante o processo de soldagem para garantir que o feixe do laser esteja sempre na posição focal ideal para lidar com diferentes peças de trabalho e condições de soldagem. A seguir estão as aplicações específicas da óptica adaptativa na soldagem a laser:

- Ajuste de foco em tempo real: A óptica adaptativa pode monitorar a posição focal do feixe de laser em tempo real e ajustá-la de acordo com a morfologia da superfície da peça de trabalho e o caminho de soldagem. Essa capacidade de ajuste dinâmico permite que o feixe de laser mantenha o foco de alta precisão durante tarefas de soldagem complexas, especialmente ao lidar com peças de trabalho com formas irregulares ou espessuras variadas.

- Otimização da morfologia do feixe: Além da posição focal, a tecnologia de óptica adaptativa também pode ajustar a morfologia do feixe de laser, como alterar o formato do ponto ou a distribuição de energia do feixe. Esse ajuste pode ajudar a otimizar a morfologia e a qualidade da solda e reduzir defeitos de soldagem, especialmente na soldagem de materiais multicamadas ou materiais compostos.

- Sistema de correção automática: Os sistemas de óptica adaptativa são geralmente equipados com funções de correção automática que podem detectar e compensar desvios de feixe causados por mudanças em componentes ópticos ou no ambiente. Esta função garante a estabilidade e consistência do feixe de laser, mantendo resultados de soldagem de alta qualidade mesmo sob soldagem de longo prazo ou condições de processo complexas.

A introdução da tecnologia de óptica adaptativa melhorou muito a flexibilidade e a precisão da soldagem a laser, tornando possível que a soldagem a laser se adapte a cenários de aplicação mais complexos e diversos. Por exemplo, na fabricação de automóveis, a tecnologia de óptica adaptativa pode ser usada para soldar peças estruturais da carroceria e, na indústria aeroespacial, pode lidar com as necessidades de soldagem de juntas de diferentes materiais e espessuras. Portanto, a óptica adaptativa não apenas melhora a qualidade da soldagem, mas também melhora a eficiência da produção e a estabilidade do processo.

Considerações Específicas da Aplicação

A soldagem a laser é amplamente usada em várias indústrias, cada uma das quais tem seus padrões e desafios específicos para qualidade de soldagem e requisitos de feixe de laser. A seguir estão considerações específicas para diferentes áreas de aplicação:

Indústria automobilística

Na fabricação de automóveis, a soldagem a laser é amplamente usada para conectar carrocerias, chassis e peças de motor. As peças de automóveis geralmente têm formas complexas e requisitos de resistência rigorosos, então a precisão e a confiabilidade da soldagem a laser são cruciais.

- Otimização da posição do foco e do tamanho: A soldagem de peças automotivas geralmente envolve uma variedade de materiais e espessuras. A configuração correta do foco pode garantir a resistência e a estabilidade da solda. A posição do foco precisa ser ajustada com precisão para atender aos requisitos de conexão de diferentes peças. Um tamanho de foco menor pode atingir uma soldagem de alta precisão, mas também é necessário garantir que a profundidade e a resistência da solda atendam aos padrões de segurança da fabricação automotiva.

- Resistência e estética da solda: As soldas de peças automotivas não devem apenas ter resistência suficiente para suportar a carga operacional do veículo, mas também atender aos requisitos estéticos da aparência. A alta precisão da soldagem a laser ajuda a reduzir defeitos de soldagem, como respingos e soldas irregulares, melhorando assim a aparência e a qualidade das peças automotivas.

- Compatibilidade de materiais: A fabricação automotiva envolve a conexão de muitos materiais diferentes, como aço, alumínio e materiais compostos. A soldagem a laser pode lidar com as tarefas de soldagem desses diferentes materiais, mas a posição do foco e o tamanho do feixe de laser precisam ser otimizados para diferentes materiais para garantir a firmeza e a durabilidade da junta soldada.

Indústria aeroespacial

A indústria aeroespacial tem requisitos extremamente altos para qualidade de soldagem, especialmente na fabricação de peças estruturais de motor e fuselagem. Quando a soldagem a laser é aplicada neste campo, atenção especial deve ser dada aos seguintes pontos:

- Controle preciso do foco: componentes aeroespaciais são frequentemente submetidos a condições ambientais extremas, como altas temperaturas e altas pressões. Portanto, a configuração do foco da soldagem a laser deve ser muito precisa para garantir a qualidade e a resistência estrutural da solda. A otimização da posição e do tamanho do foco ajuda a evitar defeitos de solda, garantindo assim a segurança e a confiabilidade da junta soldada.

- Análise de feixe e óptica adaptativa: Na fabricação aeroespacial, muitas vezes é necessário soldar geometrias complexas e materiais de diferentes espessuras. Tecnologias avançadas de análise de feixe e óptica adaptativa podem ajustar o foco do feixe de laser em tempo real para garantir o desempenho ideal durante o processo de soldagem. Essas tecnologias ajudam a obter soldagem de alta precisão e reduzir riscos de segurança de voo causados por defeitos de soldagem.

- Controle de material e ambiental: Os componentes aeroespaciais geralmente usam materiais de alto desempenho, como ligas de titânio e ligas de alta temperatura. A soldagem desses materiais requer parâmetros especiais de soldagem a laser e controle ambiental para garantir que as propriedades do material não sejam afetadas durante o processo de soldagem. Otimizar a posição do foco e o tamanho do feixe de laser pode reduzir a zona afetada pelo calor e garantir a integridade estrutural do material.

Manufatura de Eletrônicos

Na fabricação de eletrônicos, a soldagem a laser é usada principalmente para conectar componentes minúsculos, como chips, fios e conectores. Como esses componentes são extremamente sensíveis ao calor, a soldagem a laser requer atenção especial aos seguintes aspectos:

- Ajuste preciso do foco: As peças eletrônicas são muito pequenas em tamanho, então o ajuste do foco do feixe de laser deve ser muito preciso. O tamanho pequeno do foco pode fornecer alta densidade de energia, o que ajuda a obter uma soldagem fina. No entanto, o controle do foco deve ser muito preciso para evitar entrada excessiva de calor em peças minúsculas, o que pode causar danos ou degradação do desempenho.

- Alta qualidade do feixe: A soldagem na fabricação eletrônica requer uniformidade e qualidade extremamente altas de soldas. A soldagem a laser com alta qualidade do feixe pode fornecer um foco estável, obtendo assim juntas soldadas de alta qualidade. Otimizar a qualidade do feixe pode reduzir a deformação térmica e os defeitos de junta causados pela soldagem e melhorar a confiabilidade geral dos produtos eletrônicos.

- Gerenciamento de calor: Na fabricação eletrônica, o calor gerado pela soldagem a laser deve ser rigorosamente controlado para evitar o superaquecimento de componentes eletrônicos sensíveis. A configuração do foco do feixe de laser precisa garantir o controle preciso da entrada de calor para proteger as peças de danos por superaquecimento, ao mesmo tempo em que garante a firmeza e a estabilidade da solda.

Manufatura de Eletrônicos

Na fabricação de dispositivos médicos, a soldagem a laser é usada para conectar materiais de alta precisão, como aço inoxidável e ligas de titânio. A soldagem desses materiais é extremamente exigente, envolvendo as seguintes considerações-chave:

- Posição e tamanho precisos do foco: Dispositivos médicos geralmente envolvem componentes de alta precisão, como instrumentos cirúrgicos e implantes. A otimização da posição do foco e do tamanho do feixe de laser é essencial para garantir a precisão e a confiabilidade da junta soldada. Um tamanho de foco menor ajuda a obter uma soldagem delicada, garantindo a segurança e a funcionalidade dos dispositivos médicos.

- Propriedades do material: Dispositivos médicos geralmente usam ligas de alto desempenho e aços inoxidáveis, que têm requisitos muito rigorosos para soldagem. A configuração do foco do feixe de laser deve levar em conta a condutividade térmica e a reatividade térmica do material para evitar danos térmicos e mudanças estruturais durante a soldagem.

- Requisitos de higiene para juntas soldadas: As juntas soldadas de dispositivos médicos precisam atender a requisitos rigorosos de higiene e esterilidade. O controle preciso do foco do feixe de laser pode reduzir defeitos em juntas soldadas e garantir a segurança e higiene do produto durante o uso.

Resumir

A configuração de foco do feixe de laser tem um impacto profundo na qualidade da soldagem. A seleção adequada de lentes e o ajuste do diâmetro do feixe, distância focal e qualidade do feixe podem melhorar significativamente a profundidade, largura e consistência das soldas, reduzindo assim os defeitos de soldagem. Por meio da configuração precisa do foco, não apenas uma penetração mais profunda e soldas mais amplas podem ser alcançadas, mas a uniformidade do processo de soldagem também pode ser melhorada, garantindo qualidade consistente em cada junta soldada. Essa consistência é particularmente importante em aplicações que exigem altos padrões, como fabricação aeroespacial e de dispositivos médicos.

Além disso, otimizar as configurações de foco pode efetivamente reduzir defeitos de soldagem, como porosidade, rachaduras e penetração incompleta. Controlar precisamente o foco do feixe de laser pode reduzir o tamanho da zona afetada pelo calor e reduzir a deformação térmica, melhorando assim a estabilidade da qualidade da soldagem. Ao mesmo tempo, configurações precisas de foco podem ajudar a evitar superaquecimento e danos ao material, garantindo a integridade e a resistência das juntas soldadas. Essa otimização no processo de soldagem não apenas melhora a qualidade da soldagem, mas também melhora a eficiência da produção e reduz os custos de produção.

À medida que a tecnologia laser continua a avançar, a tecnologia de otimização de foco também avança. Análise avançada de feixe, tecnologia de óptica adaptativa e melhorias nos parâmetros de processo promoverão ainda mais a aplicação da tecnologia de soldagem a laser. No futuro, a tecnologia de soldagem a laser será capaz de lidar com tarefas de soldagem mais complexas, atender às necessidades de mais indústrias e desempenhar um papel cada vez mais importante na indústria de manufatura. O desenvolvimento contínuo da tecnologia de otimização de foco promoverá inovação e progresso na indústria de soldagem, alcançando maior qualidade e produção mais eficiente.

Obtenha soluções a laser

Escolher a configuração correta do foco do feixe de laser é essencial para otimizar a qualidade da soldagem. Ao trabalhar com um fornecedor confiável, você pode obter suporte técnico avançado, consultoria profissional e serviço contínuo. Na AccTek Laser, oferecemos uma gama diversificada de equipamentos de soldagem a laser para uma variedade de necessidades da indústria. Nossos especialistas ajudarão você a otimizar os parâmetros de foco, garantir uma qualidade de solda estável e maximizar a eficiência da produção. Também fornecemos recursos avançados, como ajuste de foco de precisão e sistemas de monitoramento inteligentes para garantir a consistência e a precisão da soldagem. Além disso, nossa equipe técnica fornece manutenção regular do equipamento e suporte técnico para garantir que seu equipamento esteja sempre funcionando da melhor forma. Ao trabalhar com a AccTek Laser, você obterá qualidade de soldagem eficiente e estável, reduzirá os riscos de produção e aumentará a competitividade. Entre em contato conosco agora para saber mais sobre nossas soluções inovadoras de soldagem para ajudar seu negócio a decolar.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser