Compreendendo a remoção de ferrugem e tinta

O que é ferrugem?

Por que a remoção de ferrugem e tinta é importante?

Integridade Estrutural

Apelo estético

Eficiência funcional

Conformidade de segurança

Longevidade

Métodos tradicionais de remoção de ferrugem e tinta

Métodos Mecânicos

Métodos mecânicos envolvem a remoção física de ferrugem ou tinta usando força abrasiva. Técnicas comuns incluem:

- Jateamento de areia: usa ar de alta pressão para jatear materiais abrasivos (como areia ou cascalho) na superfície, removendo ferrugem e tinta.

- Moagem e raspagem: envolve o uso de escovas de arame, raspadores ou trituradores para remover manualmente os contaminantes.

Desvantagens:

- Danos na superfície: a natureza abrasiva desses métodos pode arranhar ou corroer o material de base.

- Riscos à saúde: Esses processos geram poeira e detritos que podem ser prejudiciais se inalados.

- Exige muita mão de obra: a remoção mecânica consome muito tempo, especialmente para superfícies grandes ou peças complexas.

Métodos Químicos

A decapagem química usa solventes ou soluções ácidas para dissolver ferrugem e tinta. Esses produtos químicos são aplicados à superfície e deixados para agir antes de serem limpos ou lavados.

- Benefícios: Pode penetrar em geometrias complexas e áreas de difícil acesso.

Desvantagens:

- Impacto ambiental: Muitos decapantes químicos contêm substâncias tóxicas que representam riscos ambientais.

- Riscos à saúde: a exposição a esses produtos químicos pode causar irritação na pele, problemas respiratórios e outros problemas de saúde.

- Compatibilidade de materiais: alguns produtos químicos podem reagir com certos metais, causando danos.

Métodos Térmicos

Os métodos térmicos envolvem a aplicação de calor para soltar ou queimar ferrugem e tinta.

- Pistolas de ar quente e maçaricos: usados para amolecer a tinta, facilitando sua remoção.

- Limpeza de Plasma: Um método mais avançado que usa arcos de plasma para remover contaminantes.

Desvantagens:

- Risco de deformação: calor excessivo ou prolongado pode distorcer ou enfraquecer substratos metálicos.

- Riscos de incêndio: Trabalhar com chamas abertas ou altas temperaturas aumenta o risco de incêndio.

- Remoção incompleta: alguns resíduos de ferrugem ou tinta podem permanecer, exigindo tratamento adicional.

Tecnologia de limpeza a laser

O que é limpeza a laser?

Como funciona a limpeza a laser?

Principais etapas do processo de limpeza a laser:

- Irradiação a laser: Um feixe de laser focalizado atinge a superfície contaminada.

- Vaporização de contaminantes: A energia absorvida causa rápido aquecimento e vaporização de ferrugem, tinta ou resíduos.

- Formação de plasma e ondas de choque: pulsos de alta energia geram uma pluma de plasma e ondas de choque, desalojando ainda mais os contaminantes.

- Remoção de resíduos: conforme os contaminantes vaporizam ou se soltam, a superfície limpa fica livre de impurezas.

- Sem resíduos: como não são utilizados materiais abrasivos ou produtos químicos, o processo não deixa resíduos secundários, o que o torna ideal para aplicações limpas e precisas.

Tipos de sistemas de limpeza a laser

Lasers pulsados

Características:

- Emita pulsos curtos e de alta intensidade de energia laser em intervalos, garantindo a remoção precisa de contaminantes da superfície.

Aplicações:

- Superfícies delicadas que exigem impacto térmico mínimo (por exemplo, artefatos históricos, eletrônicos).

- Em situações onde é necessária uma limpeza controlada e precisa.

Vantagens:

- Reduz o risco de danos causados pelo calor em superfícies sensíveis.

- Ideal para limpeza fina e detalhada em áreas pequenas ou complexas.

Lasers de Onda Contínua

Características:

- Fornece um feixe de energia laser constante e ininterrupto, adequado para tarefas de limpeza rápidas e em larga escala.

Aplicações:

- Aplicações industriais pesadas, como construção naval, manufatura e limpeza de peças automotivas.

- Superfícies com camadas espessas de ferrugem ou tinta que exigem alta energia para remoção completa.

Vantagens:

- Limpeza mais rápida em grandes áreas.

- Adequado para ambientes onde a velocidade é priorizada em detrimento da precisão.

Vantagens da limpeza a laser em relação aos métodos tradicionais

Não abrasivo e sem contato

- Ao contrário do jateamento de areia ou do esmerilhamento, a limpeza a laser não desgasta nem danifica o material de base.

- Ele preserva a estrutura e a aparência originais do substrato, o que é crucial para componentes sensíveis ou valiosos.

Ambientalmente amigável

- A limpeza a laser elimina a necessidade de produtos químicos ou abrasivos, reduzindo o impacto ambiental e o desperdício.

- Não gera resíduos perigosos, o que o torna uma opção sustentável para indústrias que buscam atender às regulamentações ambientais.

Alta precisão e seletividade

- O laser pode ser ajustado para atingir áreas específicas, deixando as superfícies ao redor intactas.

- Esse nível de precisão é particularmente valioso em aplicações como a indústria aeroespacial e a fabricação de eletrônicos.

Aumento da eficiência e produtividade

- A limpeza a laser reduz o tempo de inatividade ao oferecer uma limpeza rápida e eficaz, especialmente para superfícies complexas ou equipamentos com geometrias complexas.

- Requer configuração mínima e elimina a necessidade de consumíveis, melhorando ainda mais a eficiência.

Segurança aprimorada

- Reduz a exposição do trabalhador à poeira, produtos químicos e ruído associados aos métodos tradicionais.

- Com protocolos de segurança adequados, a limpeza a laser oferece um ambiente de trabalho mais seguro.

Versatilidade em materiais e indústrias

- A limpeza a laser é adequada para vários substratos, incluindo aço, alumínio, cobre, plásticos e compostos.

- Ele encontra aplicações em setores como automotivo, aeroespacial, construção naval e restauração do patrimônio cultural.

Menores custos de manutenção e operação

- Com menos consumíveis e desgaste mínimo no equipamento, os sistemas de limpeza a laser exigem menos manutenção.

- A longa vida útil das fontes de laser contribui para a redução dos custos operacionais ao longo do tempo.

Como remover ferrugem e tinta usando limpeza a laser

Guia passo a passo

Avaliação de superfície

A avaliação adequada garante que o processo de limpeza seja otimizado para a superfície e os contaminantes específicos.

- Identifique o material: determine se o substrato é compatível com limpeza a laser (por exemplo, aço, alumínio, cobre).

- Analise os contaminantes: avalie a espessura e o tipo de ferrugem ou tinta para selecionar as configurações de laser apropriadas.

- Inspecione as condições da superfície: verifique se há revestimentos, rachaduras ou outras características da superfície que possam afetar o processo de limpeza.

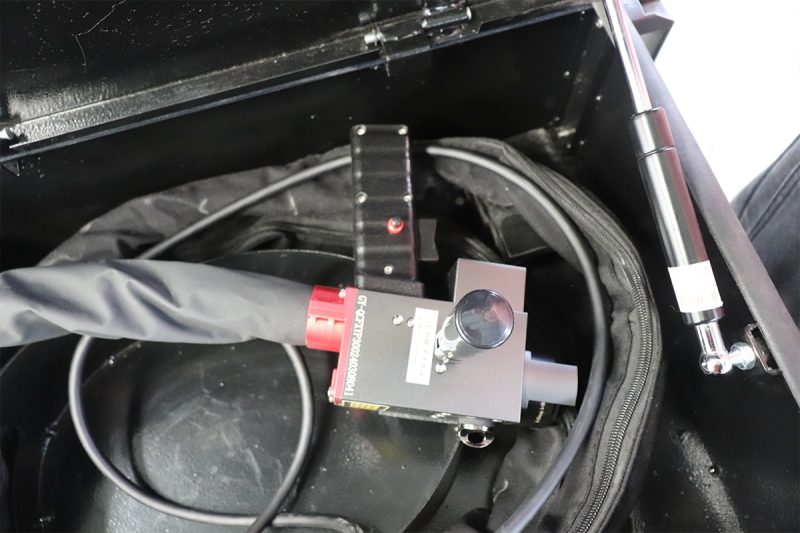

Seleção de Equipamentos

Escolher o equipamento certo é fundamental para obter uma limpeza eficaz e segura.

- Selecione o tipo de laser:

- Lasers pulsados: para superfícies delicadas que exigem precisão.

- Lasers de onda contínua: para limpeza pesada com grandes áreas de superfície.

- Considere as necessidades de mobilidade: decida entre uma unidade portátil para limpeza no local ou um sistema estacionário para uso na oficina.

- Escolha acessórios: algumas aplicações podem exigir bicos ou ópticas especiais para melhorar o desempenho.

Configuração de Parâmetros

O ajuste fino das configurações do laser garante a remoção eficaz de contaminantes sem danificar o substrato.

- Defina a potência do laser: uma potência mais alta é ideal para camadas espessas de ferrugem ou tinta; uma potência mais baixa é usada para superfícies delicadas.

- Ajuste a frequência de pulso e a velocidade de varredura: frequência e velocidade mais altas melhoram a cobertura, mas podem exigir várias passagens.

- Focalize o feixe de laser: o foco correto garante a absorção ideal de energia pelos contaminantes para uma limpeza eficiente.

Medidas de segurança

Seguir os protocolos de segurança é essencial para proteger os trabalhadores e o meio ambiente.

- Equipamento de Proteção Individual (EPI): Use óculos de segurança para laser, luvas e roupas de proteção.

- Preparação da área: Estabeleça barreiras para controlar o acesso e evitar a exposição ao laser de pessoas não autorizadas.

- Treinamento: garanta que os operadores sejam bem treinados em segurança de laser e operação de equipamentos.

- Ventilação: Instale sistemas de extração de fumaça para remover materiais vaporizados do ambiente de trabalho.

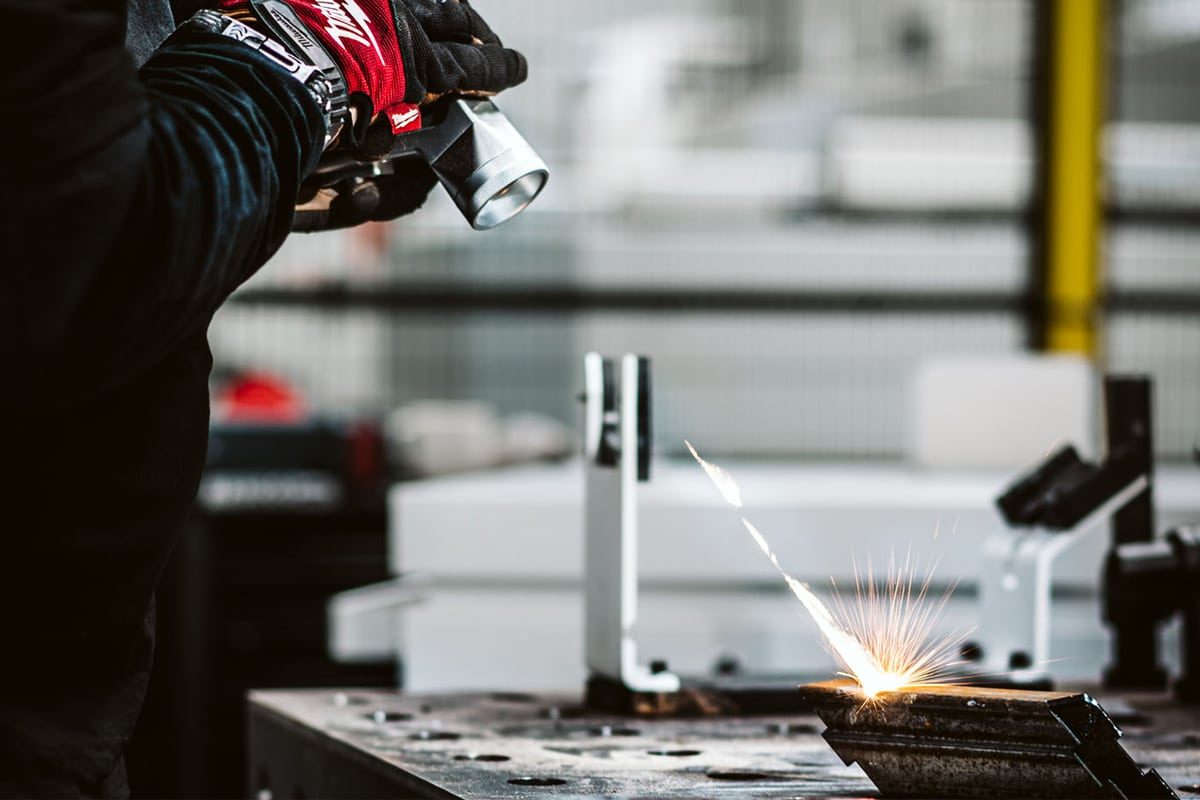

Processo de limpeza

A execução correta do processo garante uma remoção completa e eficiente dos contaminantes.

- Posicionando o cabeçote do laser: segure ou monte o cabeçote de limpeza na distância e no ângulo corretos.

- Execute um teste: comece com uma pequena seção para garantir que os parâmetros estejam corretos.

- Escaneie a superfície: mova o cabeçote do laser uniformemente sobre a superfície com passagens sobrepostas para garantir cobertura total.

- Monitore o processo: observe continuamente a superfície para evitar danos ao substrato ou limpeza incompleta.

Procedimentos pós-limpeza

A inspeção e manutenção pós-limpeza garantem resultados de qualidade e longevidade do equipamento.

- Inspecione a superfície: verifique se há contaminantes restantes ou danos no substrato.

- Aplique revestimentos protetores: se necessário, aplique revestimentos para evitar reoxidação ou corrosão.

- Limpeza: Remova qualquer poeira ou detritos e certifique-se de que o ambiente de trabalho esteja limpo.

- Resultados do documento: registre as configurações e os resultados para referência futura.

Dicas para resultados ideais

Vários passes

- Para camadas espessas de ferrugem ou tinta, podem ser necessárias várias passagens de limpeza.

- Ajuste os parâmetros entre as passagens para melhorar a eficiência da limpeza.

Intervalos de resfriamento

- Deixe o substrato esfriar entre as passadas para evitar acúmulo de calor e danos à superfície.

Otimização de Parâmetros

- Monitore e ajuste continuamente a potência do laser, a velocidade de varredura e a frequência de pulso para obter os melhores resultados.

- Use testes para ajustar os parâmetros antes da limpeza completa.

Manutenção

- Limpe e inspecione regularmente a óptica, os cabos e o cabeçote do laser para manter o desempenho ideal.

- Verifique o sistema de arrefecimento para evitar superaquecimento durante operações prolongadas.

Documentação

- Mantenha registros detalhados das configurações do laser, resultados e quaisquer ajustes feitos durante o processo de limpeza.

- Use esses registros para refinar procedimentos e melhorar a eficiência de tarefas futuras.

Aplicações de limpeza a laser

Indústria automobilística

- Restauração: No setor de restauração automotiva, remover ferrugem e tinta velha de carros clássicos e antigos é essencial para preservar sua integridade estrutural e aparência. A limpeza a laser oferece uma solução suave, porém eficaz, para remover contaminantes sem danificar o metal subjacente, permitindo a limpeza precisa de componentes delicados como chassis, armações e painéis da carroceria.

- Fabricação: A limpeza a laser é cada vez mais usada na fabricação automotiva para preparar peças para revestimento, colagem ou soldagem. Ao remover óxidos, graxa ou resíduos de peças de motor, componentes de freio e outros sistemas críticos, a limpeza a laser melhora a qualidade do produto e garante a adesão adequada de revestimentos protetores.

- Manutenção: Para manutenção contínua, a limpeza a laser fornece uma solução eficiente para remover ferrugem, corrosão e acúmulo em componentes automotivos, como sistemas de escapamento, blocos de motor e peças de suspensão. A natureza precisa da limpeza a laser permite a remoção direcionada, ajudando a estender a vida útil dos componentes automotivos enquanto minimiza o tempo de inatividade.

Indústria aeroespacial

- Limpeza de Componentes: Na indústria aeroespacial, componentes como lâminas de turbina, trem de pouso e peças estruturais devem ser meticulosamente limpos antes da manutenção ou inspeção. A limpeza a laser é ideal para remover contaminantes de superfície, como ferrugem, depósitos de carbono e oxidação de componentes aeroespaciais críticos, garantindo que eles atendam a rigorosos padrões de segurança e desempenho.

- Preparação da superfície: antes que os componentes sejam revestidos, soldados ou colados, a limpeza a laser é usada para remover contaminantes que podem comprometer a integridade desses processos. Este método garante que as superfícies sejam completamente limpas e preparadas para tratamento posterior, melhorando a qualidade e a durabilidade dos componentes aeroespaciais.

- Rebarbação: Na fabricação aeroespacial de precisão, a limpeza a laser é frequentemente usada para remover bordas afiadas, rebarbas ou resíduos deixados por processos de usinagem. A natureza sem contato da limpeza a laser previne danos à superfície, garantindo que os componentes atendam às tolerâncias exatas exigidas na indústria aeroespacial.

Construção Naval e Indústria Marítima

- Limpeza do casco: Ferrugem e bioincrustação se acumulam nos cascos dos navios ao longo do tempo, levando ao aumento do arrasto e maior consumo de combustível. A limpeza a laser fornece um método eficiente e não abrasivo para remover esses contaminantes, restaurando a superfície do casco sem danificar o metal ou os revestimentos. Este método é particularmente útil em estaleiros onde as regulamentações ambientais exigem soluções de limpeza ecologicamente corretas.

- Manutenção de Componentes: A limpeza a laser é usada para manter válvulas, tubos e peças mecânicas expostas a ambientes marinhos severos. Ao remover corrosão, depósitos de sal e tinta velha, a limpeza a laser ajuda a prolongar a vida útil dos componentes marinhos e garante que navios e outras embarcações operem com desempenho máximo.

- Prevenção de Corrosão: A limpeza regular a laser de estruturas e equipamentos marítimos previne a propagação da corrosão, o que é vital para manter a segurança e a funcionalidade de navios, plataformas offshore e instalações portuárias. A limpeza a laser oferece uma maneira precisa e controlada de limpar superfícies metálicas, permitindo a aplicação de revestimentos protetores que protegem contra corrosão futura.

Manufatura e Indústria Pesada

- Limpeza de Ferramentas e Matrizes: No setor de manufatura, ferramentas e matrizes acumulam ferrugem, graxa e contaminantes que podem afetar a qualidade da produção. A limpeza a laser fornece uma maneira eficiente de limpar essas superfícies sem causar desgaste ou deformação, garantindo que os processos de manufatura ocorram sem problemas e que os produtos finais atendam aos padrões de alta qualidade.

- Preparação da Solda: Antes da soldagem, a limpeza a laser é usada para remover contaminantes como óxidos, ferrugem ou revestimentos antigos de superfícies metálicas, garantindo soldas fortes e confiáveis. A precisão da limpeza a laser permite a remoção seletiva em áreas que exigem soldagem, melhorando a integridade e a qualidade das juntas soldadas.

- Texturização de Superfície: A limpeza a laser também pode ser usada para criar texturas ou acabamentos de superfície específicos em componentes de metal. Ao controlar cuidadosamente a intensidade e o foco do laser, os fabricantes podem atingir as características de superfície desejadas, o que pode melhorar o desempenho ou a estética de seus produtos.

Patrimônio Cultural e Restauração de Arte

- Preservação de Artefatos: Quando se trata de preservar artefatos históricos, os métodos tradicionais de limpeza podem causar danos irreversíveis. A limpeza a laser, por outro lado, oferece um método suave e controlado para remover corrosão, sujeira e poluentes de artefatos de metal, pedra ou madeira. Este processo não invasivo preserva a integridade de superfícies delicadas enquanto as limpa efetivamente.

- Materiais delicados: para itens feitos de materiais sensíveis, como metais antigos, tecidos ou obras de arte frágeis, a limpeza a laser é ideal porque atinge precisamente os contaminantes sem danificar a estrutura original. Isso é particularmente útil na restauração de esculturas, monumentos e peças de museu, onde a conservação é uma prioridade máxima.

Indústria Eletrônica

- Limpeza de Placa de Circuito: Na indústria eletrônica, a limpeza a laser é usada para remover óxidos, resíduos de solda e contaminantes de placas de circuito e outros componentes eletrônicos. A precisão e a natureza sem contato da limpeza a laser a tornam perfeita para limpar dispositivos eletrônicos sensíveis sem arriscar danos ao circuito.

- Limpeza de precisão: A limpeza a laser também é usada para tarefas de limpeza de alta precisão na fabricação de dispositivos eletrônicos, semicondutores e outros componentes em microescala. A capacidade de limpar seletivamente áreas-alvo sem afetar as peças adjacentes a torna uma ferramenta essencial na produção de eletrônicos, onde a precisão é fundamental.

Escolhendo a máquina de limpeza a laser certa

Requerimentos poderosos

A potência de uma máquina de limpeza a laser impacta diretamente sua capacidade de remover contaminantes e a velocidade do processo de limpeza. Máquinas com maior potência são adequadas para tarefas pesadas, enquanto modelos de menor potência são ideais para aplicações delicadas.

- Lasers de baixa potência (100W – 300W):

- Melhor para ferrugem leve ou camadas finas de tinta.

- Adequado para superfícies delicadas, incluindo eletrônicos e artefatos históricos.

- Lasers de média potência (500W – 1000W):

- Oferece um equilíbrio entre precisão e velocidade.

- Ideal para manutenção automotiva, componentes aeroespaciais e aplicações gerais de fabricação.

- Lasers de alta potência (1500 W e acima):

- Adequado para remoção de ferrugem espessa e tinta de alta resistência em indústrias como construção naval e manufatura.

- Melhor para aplicações de grande escala ou alto volume que exigem retorno rápido.

Compatibilidade de materiais

Diferentes materiais respondem de forma única à limpeza a laser, por isso é essencial selecionar uma máquina compatível com as superfícies-alvo.

- Metais: Aço, alumínio, cobre, latão e titânio podem ser limpos com eficiência usando tecnologia a laser.

- Não metais: Alguns plásticos, compostos e revestimentos podem ser limpos com a configuração correta do laser.

- Sensibilidade da superfície: para superfícies delicadas, como metais finos ou artefatos históricos, os lasers pulsados são mais adequados devido ao seu controle preciso e impacto térmico mínimo.

Geometria de superfície

O formato e a complexidade da superfície a ser limpa influenciam o tipo de máquina de limpeza a laser necessária.

- Superfícies planas: grandes áreas planas, como chapas metálicas ou cascos de navios, se beneficiam de lasers de onda contínua de alta potência para limpeza rápida.

- Formas complexas ou intrincadas: os lasers pulsados são ideais para designs complexos, cantos ou pequenos componentes que exigem limpeza precisa.

- Áreas de difícil acesso: sistemas de limpeza a laser com bicos ajustáveis e opções portáteis oferecem maior flexibilidade para geometrias irregulares e espaços inacessíveis.

Mobilidade

A mobilidade é uma consideração crítica, especialmente para tarefas de limpeza no local ou ao trabalhar com equipamentos grandes.

- Máquinas de limpeza a laser portáteis:

- Leve e fácil de movimentar.

- Ideal para trabalho de campo, reparos automotivos ou manutenção em locais remotos.

- Sistemas de limpeza a laser estacionários:

- Adequado para oficinas ou linhas de produção.

- Oferece maior potência e maiores áreas de trabalho para aplicações de alto volume.

- Soluções híbridas: algumas máquinas oferecem configurações estacionárias e portáteis para proporcionar máxima flexibilidade.

Orçamento e custo de propriedade

As máquinas de limpeza a laser representam um investimento significativo, por isso é essencial avaliar tanto os custos iniciais quanto as economias a longo prazo.

- Investimento inicial: sistemas de maior potência podem ter um preço de compra mais alto, mas oferecem velocidades de limpeza mais rápidas, reduzindo os custos de mão de obra.

- Custos Operacionais: A limpeza a laser tem baixos custos operacionais, pois não requer produtos químicos ou abrasivos. A manutenção de rotina é mínima em comparação aos métodos de limpeza tradicionais.

- Eficiência e ROI: Limpeza mais rápida e tempo de inatividade mínimo se traduzem em economias de longo prazo. Calcule o retorno sobre o investimento (ROI) para determinar a relação custo-benefício da máquina ao longo de sua vida útil.

Conformidade regulatória

A tecnologia de limpeza a laser deve atender aos padrões ambientais e de segurança específicos do setor para garantir uma operação segura e responsável.

- Padrões de segurança do laser: certifique-se de que a máquina esteja em conformidade com os regulamentos internacionais de segurança, como IEC 60825-1. Os operadores devem receber treinamento adequado e usar equipamentos de proteção individual (EPI) para evitar acidentes.

- Regulamentações ambientais: A limpeza a laser não produz resíduos perigosos ou emissões, o que a torna ecologicamente correta. Máquinas com sistemas de extração de fumaça adequados ajudam a manter a qualidade do ar em conformidade com os padrões ambientais.

- Diretrizes específicas da indústria: algumas indústrias, como a aeroespacial e a de fabricação médica, têm requisitos rigorosos para processos de limpeza. Certifique-se de que a máquina a laser escolhida atenda a esses padrões para conformidade regulatória.

Considerações de segurança

Segurança Laser

Máquinas de limpeza a laser usam lasers de alta potência que podem representar riscos se não forem gerenciados adequadamente. É crucial entender as medidas de segurança do laser para proteger operadores e espectadores.

- Classificação do Laser: A maioria dos sistemas de limpeza a laser industriais são classificados como lasers de Classe 4, que são a categoria de maior risco. A exposição direta ou refletida ao feixe de laser pode causar sérios danos à pele e aos olhos.

- Equipamento de Proteção Individual (EPI): Os operadores devem usar óculos de segurança para laser classificados para o comprimento de onda específico do laser que está sendo usado. Roupas de proteção também devem ser usadas para proteger contra exposição acidental ao feixe de laser. O EPI ajuda a prevenir queimaduras, ferimentos nos olhos e outros acidentes relacionados ao laser.

- Controle do feixe de laser: sempre garanta que o sistema de limpeza a laser esteja equipado com recursos de segurança, como invólucros ou barreiras de feixe para evitar exposição acidental. O alinhamento e o foco adequados do laser são essenciais para minimizar reflexões não intencionais que podem representar um risco.

- Treinamento e Certificação: Somente pessoal treinado deve operar máquinas de limpeza a laser. Os operadores devem estar familiarizados com os protocolos de segurança do laser, incluindo procedimentos de desligamento de emergência e o uso adequado de equipamentos de proteção.

Segurança ambiental

A limpeza a laser é um processo ecologicamente correto em comparação à decapagem química ou ao jateamento de areia, mas ainda há fatores ambientais a serem considerados.

- Sistemas de Extração de Fumaça: Durante a limpeza a laser, contaminantes como ferrugem, partículas de tinta e material vaporizado são liberados no ar. Um sistema de extração de fumaça adequado é essencial para remover essas partículas e garantir a qualidade do ar limpo no ambiente de trabalho. Isso não apenas protege os trabalhadores, mas também ajuda a manter a conformidade com as regulamentações ambientais.

- Gerenciamento de Resíduos: Diferentemente da limpeza química, a limpeza a laser não produz resíduos líquidos perigosos. No entanto, a poeira fina e as partículas geradas durante o processo devem ser coletadas e descartadas adequadamente de acordo com as regulamentações locais para evitar contaminação.

- Eficiência Energética: As máquinas de limpeza a laser são energeticamente eficientes, mas é importante garantir que o equipamento esteja funcionando de forma otimizada para minimizar o consumo de energia. A manutenção regular ajuda a manter as máquinas funcionando de forma eficiente, reduzindo o impacto ambiental.

Segurança Operacional

A segurança operacional envolve a criação de um ambiente de trabalho seguro e o estabelecimento de protocolos que previnam acidentes e garantam operações tranquilas.

- Acesso Controlado à Área do Laser: O espaço de trabalho de limpeza a laser deve ser uma área controlada, com acesso restrito apenas a pessoal autorizado. Deve ser exibida sinalização clara para alertar sobre a presença de lasers de alta potência. Isso reduz o risco de exposição acidental a espectadores.

- Sistemas de desligamento de emergência: Todas as máquinas de limpeza a laser devem ser equipadas com botões de desligamento de emergência de fácil acesso. Em caso de mau funcionamento do equipamento ou exposição inesperada, os operadores devem ser capazes de desligar rapidamente o sistema para evitar ferimentos ou danos.

- Monitoramento e Manutenção: O monitoramento regular do equipamento de limpeza a laser é necessário para garantir que todos os sistemas de segurança estejam funcionando corretamente. Inspeções de rotina devem ser conduzidas para verificar se há desgaste nas capas de proteção, cabos ou ópticas. Isso ajuda a evitar quebras ou mau funcionamento do laser que podem colocar os trabalhadores em risco.

- Protocolos operacionais: Estabelecer procedimentos operacionais claros é essencial para manter a segurança. Os operadores devem ser obrigados a seguir procedimentos operacionais padrão (SOPs) para iniciar, operar e desligar a máquina. Isso inclui verificações prévias para verificar se todos os recursos de segurança estão ativos e protocolos de pós-limpeza para garantir o armazenamento e o cuidado adequados do equipamento.

Manutenção e cuidados com a máquina de limpeza a laser

Tarefas de manutenção regular

Óptica de limpeza

Verificação de cabos e conectores de laser

Monitoramento do sistema de resfriamento

Calibração a laser

Lubrificação de peças móveis

Manutenção programada

Inspeções profissionais

Substituição de componentes

Atualizações de software

Solução de problemas comuns

Resultados de limpeza inconsistentes

- Causa: Isso pode ser devido a sujeira na óptica, desalinhamento do feixe de laser ou configurações incorretas de parâmetros.

- Solução: Primeiro, limpe a óptica e verifique a calibração do laser para garantir que o feixe esteja focado corretamente. Revise os parâmetros de limpeza, incluindo nível de potência, frequência de pulso e velocidade de varredura, para garantir que estejam ajustados apropriadamente para o material e o contaminante que estão sendo removidos.

Flutuações de potência do laser

- Causa: Flutuações de energia podem ser causadas por uma fonte de alimentação com defeito, componentes ópticos sujos ou superaquecimento da fonte de laser devido a falha no sistema de resfriamento.

- Solução: Verifique a fonte de alimentação e as conexões para ver se há componentes soltos ou danificados. Limpe a óptica para garantir a transmissão ideal do laser. Inspecione o sistema de resfriamento para verificar se está funcionando corretamente e se está mantendo a temperatura correta.

Problemas de superaquecimento

- Causa: O superaquecimento pode ocorrer se o sistema de arrefecimento estiver com defeito ou se o fluxo de ar estiver bloqueado.

- Solução: Verifique o sistema de arrefecimento, incluindo os níveis de líquido de arrefecimento e as saídas de ar, e certifique-se de que estejam funcionando corretamente. Limpe ou substitua os filtros de ar, se necessário, e certifique-se de que haja ventilação adequada ao redor da máquina.

A máquina não inicia

- Causa: Isso pode ser devido a um problema elétrico, como um disjuntor desarmado ou um problema com a fonte de alimentação.

- Solução: Verifique todas as conexões elétricas e a fonte de alimentação. Reinicie o disjuntor se necessário. Se o problema persistir, consulte um técnico profissional para um diagnóstico mais aprofundado.

Desligamentos inesperados

- Causa: Um desligamento repentino pode ser causado por superaquecimento, pico de energia ou mau funcionamento no sistema de controle do laser.

- Solução: Inspecione o sistema de resfriamento para bloqueios ou falhas e certifique-se de que a máquina esteja adequadamente ventilada. Verifique se há problemas elétricos, como picos de energia, e reinicie a máquina. Se o problema persistir, entre em contato com um técnico de serviço.

Resumo

Obtenha soluções de limpeza a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.