Considerações de projeto para corte a laser

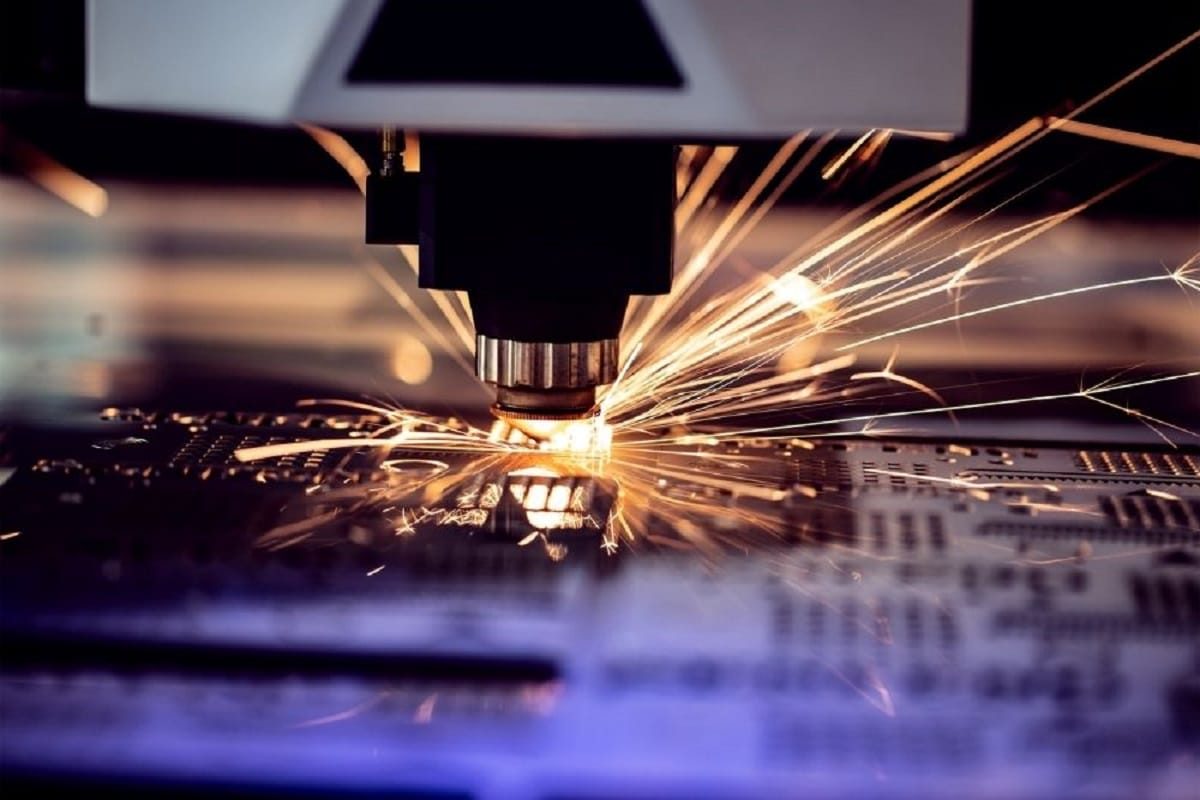

Corte a laser tornou-se uma tecnologia versátil e precisa, com aplicações que abrangem indústrias desde a manufatura até a arte e o design. Ao mesmo tempo, sua capacidade de criar padrões complexos, cortes detalhados e bordas nítidas o torna a primeira escolha para muitos projetos. No entanto, como qualquer processo, o corte a laser tem seu próprio conjunto de considerações e limitações de projeto que os projetistas e engenheiros devem superar para alcançar os resultados de corte desejados. Neste artigo, exploramos esses fatores de design em detalhes.

Índice

Considerações sobre design de interiores

As considerações de design de interiores usando tecnologia de corte a laser concentram-se nos recursos, formas e características específicas do próprio design. Essas considerações ajudam a garantir que seu projeto seja adequado para a tecnologia de corte a laser e podem impactar o sucesso do processo de corte e a qualidade do produto final. A seguir estão as principais considerações de design de interiores ao usar o corte a laser:

Formas fechadas e perfurações

- O corte a laser é mais eficiente ao trabalhar com formas ou contornos fechados. Porque essas formas mantêm o material estável durante o processo de corte e facilitam o acompanhamento preciso do laser.

- Quando perfurações (orifícios) são incluídas no projeto, você precisa ter certeza de que elas estão suficientemente espaçadas e grandes o suficiente para evitar deformação do material ou dificuldade de corte. Considere a espessura do material e as capacidades do gerador de laser.

Dimensões e tolerâncias de recursos

As características do projeto devem ser consistentes com a funcionalidade do gerador de laser e a espessura do material utilizado. Os seguintes aspectos precisam ser focados:

- Dimensões dos recursos: preste muita atenção aos recursos do seu design, como furos, ranhuras e cortes. Certifique-se de que eles sejam dimensionados adequadamente para a espessura do material e as capacidades do laser. As características de desempenho podem não ser alcançáveis ou podem exigir equipamento laser especializado.

- Tolerâncias: Incorpore tolerâncias apropriadas em seu projeto para levar em conta a largura do feixe de laser (corte) e quaisquer variações potenciais do material. As tolerâncias adequadas ajudam a garantir que as peças se encaixem com precisão após o corte.

Cantos agudos e raios internos

- Cantos extremamente afiados no design podem criar desafios para o corte a laser. Como o feixe de laser tem um diâmetro limitado, ele tende a produzir um ligeiro arredondamento.

- Para melhorar a precisão do corte, considere adicionar pequenos filetes ou cantos arredondados ao seu projeto. Certifique-se de que o raio interno seja projetado para se ajustar ao diâmetro do feixe de laser para evitar cortes não intencionais ou remoção de material.

Compatibilidade de materiais

- Certifique-se de que os materiais escolhidos para o seu projeto sejam compatíveis com o processo de corte a laser. Diferentes materiais têm diferentes propriedades de absorção e capacidades de corte.

- Entenda o desempenho dos materiais escolhidos sob condições de corte a laser para que você possa otimizar seus projetos adequadamente.

Complexidade do projeto

- O corte a laser é ótimo para designs complexos e você pode aproveitar esse recurso criando padrões detalhados e precisos.

- No entanto, conseguir detalhes extremamente finos com corte a laser, especialmente aqueles menores que o diâmetro do feixe de laser (corte), pode ser um desafio.

Corte de compensação

- Considere a largura do feixe de laser (corte) para ajustar seu projeto, o que pode envolver cortar a linha ligeiramente para dentro para obter o tamanho de peça desejado.

Considerações sobre aninhamento

- Se você planeja aninhar diversas peças ou padrões em uma única folha de material, projete de forma que otimize o uso do material e ao mesmo tempo garanta que haja espaçamento suficiente entre as peças para evitar interferência durante o corte.

Espessura do material

- As características do projeto devem ser consistentes com a espessura do material utilizado. Se o seu projeto incluir diferentes espessuras de material, certifique-se de que sua máquina de corte a laser esteja configurada adequadamente para lidar com essas variações.

Direção da granulação do material

- Considere a direção das fibras do material, especialmente materiais como madeira ou certos metais. Ajuste seu design para alinhá-lo ou adaptá-lo à direção da fibra para obter melhores resultados.

Recursos internos e cavidades

- As máquinas de corte a laser podem não conseguir acessar recursos internos ou cavidades nos materiais, portanto planeje seu projeto adequadamente e considere métodos de fabricação alternativos se forem necessários cortes internos.

Ao abordar essas considerações internas de projeto, você pode otimizar seu projeto de corte a laser, aumentar a eficiência e a precisão do processo de corte e garantir que a peça cortada final atenda aos requisitos do projeto. Trabalhar com um engenheiro ou fornecedor de serviços de corte a laser experiente pode fornecer orientação valiosa sobre seu projeto e seleção de materiais.

Considerações de design externo

As considerações de design externo para corte a laser concentram-se em fatores externos ao design em si, mas são essenciais para o sucesso do processo de corte e para a qualidade geral do resultado. Essas considerações incluem fatores relacionados ao processo geral, manuseio de materiais e operação da máquina. A seguir estão as principais considerações de design externo ao usar o corte a laser:

Suporte material

- Apoie adequadamente os materiais na mesa de corte para evitar empenamento, vibração ou deformação do material durante o corte. Suporte insuficiente pode causar cortes imprecisos e reduzir a qualidade do corte.

Manuseio e alinhamento de materiais

- Carregue e alinhe adequadamente o material na mesa de corte para garantir que ele permaneça plano, estável e posicionado com segurança durante o processo de corte.

- Materiais desalinhados ou instáveis podem causar cortes imprecisos e reduzir a qualidade do corte.

Ventilação e fluxo de ar

- Dependendo do material a ser cortado, o corte a laser pode produzir fumaça e gases. Certifique-se de que seu projeto permita ventilação e programação adequadas para eliminar esses subprodutos na área de corte.

- O fluxo de ar adequado ajuda a limpar os detritos da área de corte e mantém um caminho de corte limpo. Recomenda-se consultar o fabricante da máquina de corte a laser para determinar a taxa e o tipo de fluxo de gás apropriado para seus materiais.

Fios de entrada e saída

- Incorpore caminhos de entrada e saída em seu projeto. Esses caminhos são os pontos de entrada e saída do feixe de laser, ajudando a garantir que o processo de corte comece e pare suavemente.

- As linhas de entrada e saída podem evitar marcas ou defeitos desnecessários no início e no final do corte, melhorando assim a qualidade do corte.

Evite cortes excessivos e cortes inferiores

- O sobrecorte ocorre quando o feixe de laser se estende um pouco além do caminho de corte pretendido, resultando em remoção excessiva de material.

- O corte inferior ocorre quando o feixe de laser não atinge o caminho de corte pretendido, deixando potencialmente material sem corte.

- Esses problemas podem ser minimizados ajustando o design, otimizando os parâmetros de corte e garantindo que a máquina de corte a laser tenha uma boa manutenção.

Estrutura de suporte externo

- Se o seu projeto incluir peças delicadas ou finas que possam se mover facilmente durante o processo de corte, considere adicionar estruturas de suporte externas ou abas para segurar as peças no lugar até que o processo de corte seja concluído.

- Essas estruturas de suporte podem ser removidas após a conclusão do corte.

Posicionamento e foco do bico

- Certifique-se de que o bico de corte a laser esteja posicionado corretamente e focado no material que está sendo cortado. O alinhamento e o foco adequados do bico são essenciais para obter cortes precisos.

Medidas de segurança da máquina

- Implemente medidas de segurança ao manusear materiais e operar equipamentos de corte a laser. Siga as orientações de segurança, use equipamento de proteção individual (EPI) apropriado e forneça ventilação adequada para proteger o operador e manter um ambiente de trabalho seguro.

Manutenção da máquina

- Mantenha e calibre regularmente sua máquina de corte a laser para garantir um desempenho ideal. A manutenção adequada pode ajudar a evitar problemas como desalinhamento do feixe ou flutuações de energia que podem afetar a qualidade do corte.

Focagem do feixe de laser e ajuste de potência

- Dependendo do material e da espessura, ajuste as configurações de foco e potência do feixe de laser para otimizar o processo de corte. Pode ser necessária alguma experimentação e testes para encontrar as configurações ideais.

Limpeza e manutenção de bicos

- Limpe e mantenha seu bico de corte a laser regularmente para garantir um desempenho ideal. Bicos limpos ajudam a manter qualidade e precisão de corte consistentes.

Gestão de resíduos

- Desenvolva um plano de gerenciamento de resíduos para lidar com sobras e resíduos gerados durante o processo de corte. O descarte adequado de resíduos ajuda a manter um espaço de trabalho limpo e seguro.

Ao abordar essas considerações externas de projeto, você pode contribuir para a execução bem-sucedida do processo de corte a laser, minimizar possíveis problemas ou defeitos e ajudar a garantir que a peça cortada final atenda aos padrões de qualidade exigidos. Trabalhar com um provedor ou operador de serviços de corte a laser experiente também pode fornecer orientação valiosa sobre a otimização de fatores externos para seu projeto de corte a laser.

Otimização aninhada

O projeto de otimização de agrupamento no corte a laser organiza peças ou padrões na folha de material da maneira mais eficiente para minimizar o desperdício e maximizar a utilização do material. O agrupamento correto pode resultar em economias significativas de custos, redução de desperdício de material e aumento da eficiência da produção. Para obter melhores resultados na otimização aninhada para corte a laser, considere as seguintes considerações principais:

Geometria e orientação da peça

- Analise a geometria da peça e selecione o agrupamento apropriado para maximizar a utilização do espaço e minimizar o desperdício de material.

- Otimize a orientação da peça para reduzir o movimento do material durante o corte e minimizar o tempo de deslocamento do cabeçote do laser.

Seleção ideal do tamanho do painel

- Escolha um tamanho de folha de material que corresponda às dimensões da peça ou do padrão. O uso de placas de tamanho adequado minimiza o desperdício e maximiza a utilização do material. Evite usar placas muito maiores do que o necessário.

Software de aninhamento

- Aproveite os recursos de software de agrupamento especializado ou software de design para automatizar o processo de agrupamento. Essas ferramentas analisam seu projeto, dimensões da folha de material e parâmetros de corte para otimizar automaticamente o agrupamento.

Eficiência material

- Priorize a utilização eficiente do material, colocando as peças juntas, sem sobreposição. Evitar o espaçamento excessivo entre as peças ajuda a reduzir o desperdício e a diminuir os custos de produção.

Evite cortes sobrepostos

- Certifique-se de que os caminhos de corte das diferentes peças não se sobreponham. Cortes sobrepostos podem causar bordas irregulares e desperdício de material. O software de agrupamento pode ser usado para organizar automaticamente as peças para evitar sobreposições.

Consistência da espessura do material

- Certifique-se de que a espessura do material seja consistente em toda a chapa para manter a qualidade de corte uniforme e evitar variações que possam afetar o agrupamento. Além disso, variações na espessura do material podem levar a resultados de corte inconsistentes.

Otimize a utilização do painel

- Usando o software de agrupamento, você pode calcular a maneira mais eficiente de organizar as peças em uma folha de material, levando em consideração formas irregulares e propriedades do material. Alguns softwares podem até girar peças para minimizar o desperdício.

- Em alguns casos, organizar manualmente as peças de acordo com seus requisitos específicos pode produzir melhores resultados do que depender apenas de um software de agrupamento automatizado. Experimente diferentes arranjos para encontrar aquele que funciona melhor.

Prioridade da ordem de corte de peças

- Considere a ordem em que as peças são cortadas para minimizar o risco de deformação do material ou interferência entre as peças. Cortar primeiro recursos menores ou internos ajuda a manter a estabilidade do material.

Aninhamento de contorno

- Use a tecnologia de agrupamento de contorno para agrupar peças com formatos semelhantes, reduzindo ainda mais o desperdício e otimizando o uso de material.

Aninhamento dinâmico

- Alguns softwares de agrupamento avançados podem ajustar dinamicamente a disposição das peças em tempo real com base nas alterações no design ou nos materiais disponíveis. Essa flexibilidade otimiza o uso de materiais para fabricação personalizada ou sob demanda.

Gestão de resíduos

- Desenvolver estratégias para gerenciar e reutilizar resíduos sempre que possível. Restos menores de cortes anteriores ainda podem ter seções utilizáveis para peças menores.

Resumir

O corte a laser oferece precisão e flexibilidade incomparáveis, mas a realização de todo o seu potencial requer uma compreensão profunda das considerações e limitações do projeto. Ao escolher os materiais certos, otimizar os projetos e respeitar as capacidades da tecnologia de corte a laser, os designers e engenheiros podem liberar o poder desse processo de fabricação transformador, evitando possíveis armadilhas. Trabalhar com um fabricante ou profissional experiente de máquinas de corte a laser pode fornecer informações valiosas adaptadas aos requisitos específicos do projeto, garantindo um trabalho de corte a laser bem-sucedido.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser