Introdução ao corte a laser e plasma

Princípio de funcionamento: Corte a laser VS Corte a plasma

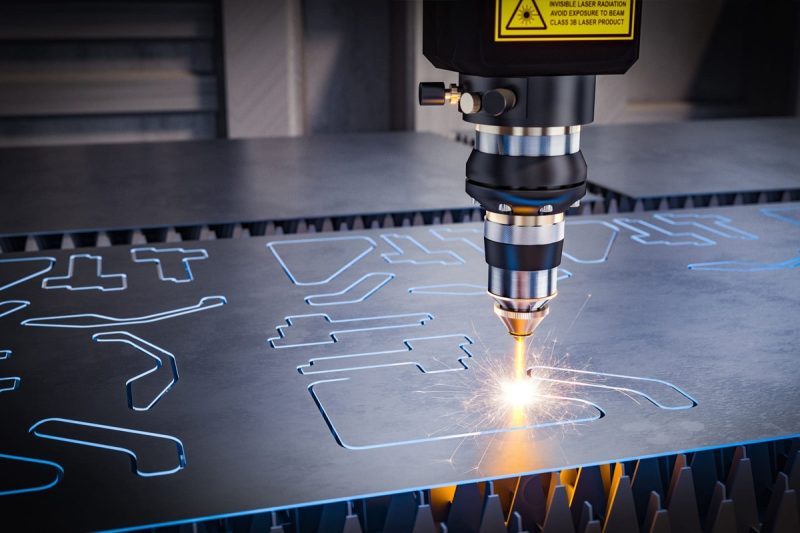

Princípio de funcionamento do corte a laser

O corte a laser utiliza um feixe de luz de alta potência e focado para cortar ou gravar materiais com precisão excepcional. O termo “LASER” significa Amplificação de Luz por Emissão Estimulada de Radiação. Veja como o processo funciona:

- Geração de Laser: Uma fonte de laser, como um laser de fibra ou laser de CO2, gera um feixe coerente de luz monocromática. Essa luz é produzida pela excitação de átomos em um meio de laser, fazendo com que eles liberem fótons em uníssono.

- Foco do feixe: O feixe de laser é direcionado através de uma série de espelhos e lentes que o focam em um ponto muito pequeno e preciso na superfície do material. O mecanismo de foco concentra o feixe em um diâmetro tão pequeno quanto 0,1 mm, aumentando sua intensidade.

- Interação do material: Quando o feixe de laser focado atinge o material, sua energia é absorvida, fazendo com que o material aqueça rapidamente. Dependendo da potência do laser e das propriedades do material, isso pode levar a:

- Derretimento: O material derrete devido à alta temperatura.

- Vaporização: O material vaporiza se a temperatura exceder seu ponto de ebulição.

- Queima: Em alguns casos, especialmente com materiais não-metais, o material pode entrar em combustão.

- Gás de assistência: Um gás de assistência, como oxigênio, nitrogênio ou ar comprimido, é soprado coaxialmente com o feixe de laser através de um bico. O gás serve a múltiplos propósitos:

- Ejeção de material fundido: sopra o material fundido ou vaporizado para fora do corte (abertura de corte).

- Aumento da velocidade de corte: o oxigênio pode reagir exotermicamente com o material, aumentando a velocidade de corte.

- Proteção da lente: evita que fumaça e partículas contaminem a lente de foco.

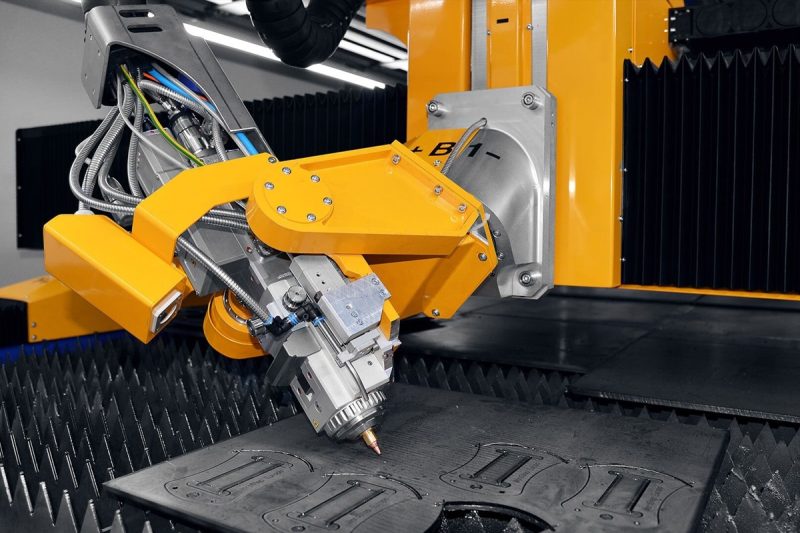

- Movimento controlado: sistemas CNC (Controle Numérico Computadorizado) guiam o cabeçote de corte a laser sobre o material seguindo o desenho programado, garantindo cortes precisos e formas complexas.

Principais características do corte a laser:

- Precisão: Capaz de cortar com tolerâncias tão estreitas quanto ±0,1 mm.

- Qualidade da borda: produz bordas suaves e limpas que geralmente não requerem acabamento adicional.

- Versatilidade: Adequado para cortar uma ampla variedade de materiais, incluindo metais, plásticos, madeira e vidro (dependendo do tipo de laser).

- Zona mínima afetada pelo calor: o feixe focalizado minimiza a distorção térmica do material circundante.

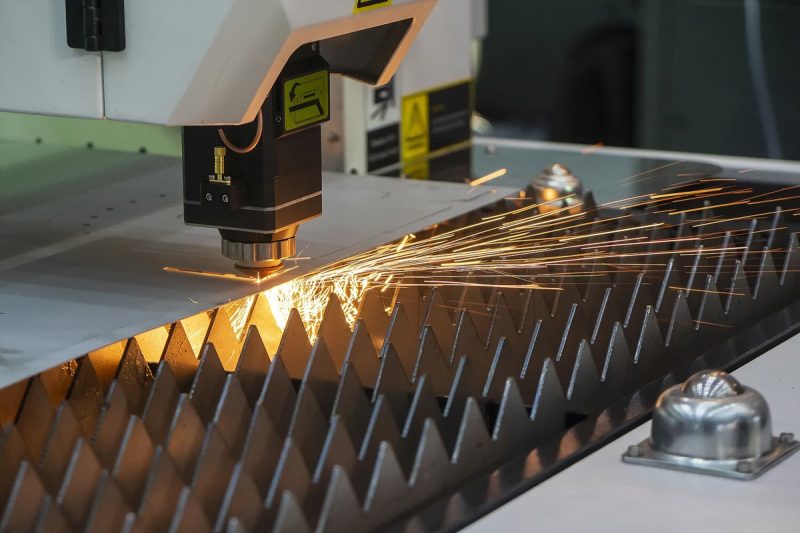

Princípio de funcionamento do corte de plasma

O corte a plasma é um processo que corta materiais eletricamente condutores usando um jato de plasma quente. Aqui está uma explicação passo a passo de como o corte a plasma funciona:

- Fonte de alimentação e gás: Um cortador de plasma usa uma fonte de alimentação para gerar um arco de corrente contínua (CC) e um suprimento de gás (geralmente ar comprimido, nitrogênio ou oxigênio) que formará o plasma.

- Iniciação do Arco: O cortador de plasma inicia um arco entre um eletrodo (situado na tocha) e a peça de trabalho. Isso pode ser iniciado por:

- Início de contato: Encostar a ponta da tocha na peça de trabalho para completar o circuito.

- Partida de alta frequência: uso de um circuito de alta voltagem e alta frequência para ionizar o gás sem contato.

- Formação de Plasma: O gás é forçado através de um bico estreito dentro da tocha em alta velocidade. Conforme o gás passa pelo arco elétrico, ele se torna ionizado, transformando-se em plasma — um gás quente e eletricamente condutor.

- Fusão e remoção de material:

- Derretimento: O plasma atinge temperaturas de até 30.000℃ (54.000℉), derretendo instantaneamente o metal no ponto de contato.

- Sopro de metal fundido: o fluxo de plasma de alta velocidade sopra o metal fundido para longe do corte, criando uma ranhura.

- Movimento da tocha de corte: Semelhante ao corte a laser, os sistemas CNC controlam o movimento da tocha de plasma para seguir o caminho de corte desejado com precisão.

Principais características do corte a plasma:

- Velocidade de corte: velocidades de corte mais rápidas em materiais mais espessos em comparação ao corte a laser.

- Espessura do material: eficaz para cortar chapas de metal de até vários centímetros de espessura.

- Somente materiais condutores: só pode cortar materiais que conduzem eletricidade, como aço, aço inoxidável, alumínio, latão e cobre.

- Corte mais amplo e zona afetada pelo calor: resulta em uma largura de corte mais ampla e uma área maior afetada pelo calor, o que pode levar a mais desperdício de material e possível empenamento.

Principais diferenças entre corte a laser e corte a plasma

Mecanismo de corte

- Corte a laser: O corte a laser funciona focando um feixe de laser de alta potência na superfície do material, derretendo, queimando ou vaporizando o material. Um fluxo de gás auxiliar (como nitrogênio, oxigênio ou ar comprimido) ajuda a expelir o material derretido e criar um corte limpo. O feixe de laser é gerado a partir de uma fibra ou fonte de laser de CO2, dependendo do material que está sendo cortado. O corte a laser oferece precisão incomparável e é controlado por um sistema CNC (Controle Numérico Computadorizado), permitindo a criação de designs intrincados e complexos.

- Corte de Plasma: O corte de plasma, por outro lado, depende de um jato de plasma quente — criado pela ionização elétrica de um gás como oxigênio ou nitrogênio — para derreter materiais eletricamente condutores, como aço ou alumínio. O arco de plasma é gerado pela passagem de gás por um bico enquanto se aplica um arco elétrico, criando um fluxo quente o suficiente para derreter o material. O corte de plasma é eficaz para metais mais espessos, mas não oferece o mesmo nível de precisão que o corte a laser.

Compatibilidade de materiais

- Corte a laser: O corte a laser é altamente versátil quando se trata de compatibilidade de materiais. Ele pode cortar materiais metálicos e não metálicos. Os lasers de fibra são usados principalmente para cortar metais como aço, aço inoxidável, alumínio, latão e cobre. máquinas de corte a laser CO2, por outro lado, são mais adequados para cortar não metais como madeira, plástico, tecido e vidro. No entanto, os lasers de fibra são mais eficientes para cortar metais e não podem cortar materiais altamente reflexivos, como alumínio, sem ajustes na potência e nas configurações do laser.

- Corte de Plasma: O corte de plasma é limitado a materiais eletricamente condutores. Isso inclui metais como aço carbono, aço inoxidável, alumínio, latão, cobre e outras ligas. Ele não consegue cortar materiais não condutores como plásticos, madeira ou vidro, limitando sua aplicação a indústrias metalúrgicas. Para cortar metais mais espessos, o corte de plasma oferece uma opção mais rápida e eficiente.

Velocidade de corte

- Corte a laser: O corte a laser geralmente se destaca no corte de materiais finos com velocidade e precisão. Para metais com espessura abaixo de 6 mm, o corte a laser é significativamente mais rápido do que o corte a plasma, especialmente quando cortes de alta precisão são necessários. No entanto, conforme a espessura do material aumenta, a velocidade de corte do corte a laser diminui. O corte a laser é mais adequado para trabalhos detalhados, onde a precisão é mais importante do que a velocidade bruta.

- Corte de Plasma: O corte de plasma, por outro lado, é mais rápido do que o corte a laser quando se trata de materiais mais espessos, especialmente metais com mais de 10 mm de espessura. Os cortadores de plasma podem cortar esses materiais espessos em altas velocidades, tornando-os ideais para aplicações industriais pesadas, como construção naval ou construção. Para metais mais espessos, o corte de plasma pode ser mais eficiente em termos de tempo do que o corte a laser.

Espessura de corte

- Corte a Laser: O corte a laser é altamente eficaz para materiais finos, tipicamente até 30 mm de espessura para metais ao usar lasers de fibra de alta potência. Acima dessa espessura, a eficiência e a velocidade do corte a laser diminuem, e o corte pode se tornar menos prático devido a limitações de potência e potencial deformação do material pelo calor.

- Corte de Plasma: O corte de plasma se destaca ao cortar materiais mais espessos, geralmente até 50 mm ou mais, dependendo da potência do cortador de plasma. Isso torna o corte de plasma uma escolha melhor para aplicações em que é necessário cortar metais espessos, como em indústrias de fabricação pesada. Para materiais acima de 30 mm, o corte de plasma é geralmente mais rápido e mais econômico do que o corte a laser.

Precisão e exatidão

- Corte a laser: Uma das principais vantagens do corte a laser é sua precisão. O feixe estreito de laser, combinado com controles CNC, permite cortes altamente precisos com tolerâncias apertadas, geralmente dentro de ±0,1 mm. Isso torna o corte a laser ideal para designs complexos, componentes detalhados e aplicações onde alta precisão é crucial, como nas indústrias aeroespacial, eletrônica e automotiva. O estreito kerf (largura de corte) reduz ainda mais o desperdício de material.

- Corte de Plasma: Embora o corte de plasma seja eficaz para materiais mais espessos, ele é menos preciso do que o corte a laser. Os cortadores de plasma criam um corte mais largo, o que limita a capacidade de obter cortes finos e intrincados. Embora adequado para muitas aplicações industriais, o corte de plasma pode exigir pós-processamento, como retificação ou lixamento para melhorar a qualidade do corte e remover rebarbas, especialmente para trabalhos detalhados ou materiais finos.

Zona Afetada pelo Calor (HAZ)

- Corte a Laser: O corte a laser produz uma zona afetada pelo calor (HAZ) menor em comparação ao corte a plasma. O feixe de laser altamente concentrado derrete uma pequena porção do material sem afetar significativamente a área ao redor. Essa HAZ minimizada leva a menos distorção térmica, reduzindo o risco de empenamento ou deformação do material, o que é especialmente importante para peças finas ou delicadas.

- Corte de Plasma: O corte de plasma gera uma zona afetada pelo calor muito maior devido às altas temperaturas do arco de plasma. Esta HAZ maior aumenta a probabilidade de deformação ou distorção do material, particularmente ao cortar materiais mais finos. Para metais mais espessos, a HAZ pode ser um problema menor, mas para aplicações de precisão ou materiais propensos a danos pelo calor, o corte a laser é a melhor opção.

Qualidade de Borda

- Corte a laser: O corte a laser produz qualidade de borda superior com cortes suaves e limpos que frequentemente não exigem acabamento adicional. O corte estreito e o impacto mínimo do calor resultam em bordas sem rebarbas e precisas. Isso é particularmente vantajoso para aplicações onde estética ou um acabamento de alta qualidade são necessários.

- Corte de Plasma: O corte de plasma, embora rápido, frequentemente produz bordas mais ásperas em comparação ao corte a laser. O corte mais largo e a maior HAZ podem resultar na formação de escória ou escória (material residual) nas bordas, exigindo pós-processamento adicional para obter um acabamento suave. Para aplicações em que a qualidade da borda não é crítica, o corte de plasma continua sendo uma opção adequada.

Conclusão: Principais diferenças

- Mecanismo de corte: o corte a laser usa um feixe de luz focalizado, enquanto o corte a plasma depende de um fluxo de gás ionizado (plasma).

- Compatibilidade de materiais: o corte a laser pode lidar com metais e não metais, enquanto o corte a plasma é limitado a metais eletricamente condutores.

- Velocidade de corte: o corte a laser é mais rápido para materiais finos, enquanto o corte a plasma é excelente para cortar metais mais espessos rapidamente.

- Espessura de corte: o corte a laser é mais eficiente para materiais mais finos, enquanto o corte a plasma lida com metais grossos de forma mais eficaz.

- Precisão e exatidão: o corte a laser oferece maior precisão e exatidão com cortes mais limpos, enquanto o corte a plasma é menos preciso e pode exigir pós-processamento.

- Zona afetada pelo calor (ZTA): o corte a laser tem uma ZTA menor, reduzindo a distorção térmica, enquanto o corte a plasma cria uma ZTA maior, aumentando o risco de empenamento.

- Qualidade da borda: o corte a laser proporciona bordas suaves e de alta qualidade, enquanto o corte a plasma pode produzir bordas mais ásperas que exigem acabamento adicional.

Aplicação: Corte a Laser VS Corte a Plasma

Aplicações de corte a laser

O corte a laser é conhecido por sua alta precisão, detalhes finos e cortes limpos, tornando-o ideal para indústrias e aplicações onde precisão e qualidade são primordiais. O corte a laser é amplamente usado nas seguintes indústrias:

- Aeroespacial: Na fabricação aeroespacial, os componentes devem atender a padrões de precisão extremamente altos. O corte a laser é o método preferido para cortar peças complexas feitas de metais leves como titânio e alumínio, bem como para criar peças pequenas e detalhadas com tolerâncias mínimas.

- Automotivo: O corte a laser é amplamente empregado na indústria automotiva para cortar peças complexas, incluindo componentes de chapa metálica, painéis de painel e peças de motor. Sua precisão permite a criação de peças personalizadas e detalhadas que atendem aos requisitos de alto desempenho dos veículos modernos.

- Eletrônicos: A indústria eletrônica frequentemente requer cortes delicados e intrincados para pequenos componentes como placas de circuito impresso (PCBs). A capacidade do corte a laser de lidar com materiais finos e fornecer cortes de alta precisão com danos mínimos de calor o torna ideal para essas aplicações.

- Dispositivos médicos: O corte a laser é usado para fabricar dispositivos médicos, como instrumentos cirúrgicos, implantes e outros componentes de precisão que exigem detalhes intrincados. Sua alta precisão garante que os dispositivos médicos atendam a padrões regulatórios rigorosos.

- Joias e Moda: O corte a laser é frequentemente usado para corte e gravação nas indústrias de joias e moda. Seja cortando metais preciosos para joias finas ou padrões intrincados em tecidos e couro, a tecnologia a laser fornece cortes limpos e precisos que melhoram o apelo estético dos produtos.

- Corte de Tecidos e Tecidos: Lasers de CO2 são comumente usados na indústria têxtil para cortar tecidos, couro e materiais sintéticos. O corte a laser permite um corte rápido, preciso e sem contato, o que é crucial para materiais delicados que podem ser facilmente danificados.

- Fabricação de sinalização e display: O corte a laser também é popular na indústria de sinalização para criar logotipos detalhados, designs intrincados e letras em materiais como acrílico, plástico e madeira. As bordas limpas e os cortes precisos são ideais para displays visualmente atraentes.

Aplicações de corte de plasma

O corte a plasma é conhecido por sua velocidade e capacidade de cortar materiais espessos e condutores de forma eficiente. Ele é normalmente usado em indústrias de serviço pesado, onde a precisão não é tão crítica, mas é necessário corte em larga escala e alta velocidade. O corte a plasma é comumente usado nas seguintes aplicações:

- Construção: O corte a plasma é amplamente usado na indústria da construção para cortar chapas grossas de aço, vigas estruturais e reforços de metal. Sua capacidade de cortar materiais grossos rapidamente o torna ideal para projetos de larga escala, como pontes, edifícios e outras infraestruturas.

- Construção naval: Na indústria de construção naval, o corte a plasma é essencial para cortar chapas grossas de aço usadas na construção de navios. A velocidade e a relação custo-benefício do corte a plasma o tornam o método preferido para fabricar grandes componentes de metal, incluindo cascos e armações.

- Fabricação de metais: O corte a plasma é popular em oficinas de fabricação de metais para cortar chapas grossas de metal, canos e armações. Os fabricantes apreciam a velocidade e a potência do corte a plasma, especialmente para trabalhos que envolvem materiais de alta resistência, como aço inoxidável ou alumínio.

- Reparo e personalização automotiva: embora o corte a laser seja frequentemente usado na fabricação de peças automotivas, o corte a plasma é ideal para oficinas de reparo automotivo que precisam cortar metal grosso rapidamente. Cortadores a plasma são frequentemente usados para reparar chassis de veículos, sistemas de escapamento e metalurgia personalizada.

- Fabricação de Equipamentos Pesados: Indústrias que fabricam máquinas pesadas, como mineração, agricultura e equipamentos industriais, frequentemente dependem do corte a plasma para manusear os componentes espessos de aço e metal que compõem essas máquinas. A capacidade do corte a plasma de trabalhar em materiais espessos o torna altamente eficaz para produzir peças de serviço pesado.

- Construção de oleodutos: Na indústria de petróleo e gás, o corte a plasma é usado para cortar e moldar tubos de metal grossos. A capacidade de cortar materiais grossos em altas velocidades é essencial para indústrias que exigem precisão no manuseio de grandes tubos e componentes de metal para sistemas de transporte.

Conclusão: Aplicações

- O corte a laser é mais adequado para aplicações que exigem precisão, detalhes finos e acabamentos de alta qualidade. Ele se destaca em indústrias como aeroespacial, automotiva, eletrônica e fabricação de dispositivos médicos, onde precisão e bordas limpas são essenciais.

- O corte a plasma é ideal para aplicações pesadas que envolvem o corte de materiais mais espessos de forma rápida e eficiente. Indústrias como construção, construção naval e fabricação de metais se beneficiam da velocidade e da relação custo-benefício do corte a plasma, especialmente quando a precisão é menos crítica.

Comparação de custos: corte a laser VS corte a plasma

Investimento inicial

- Corte a Laser: O investimento inicial para uma máquina de corte a laser é geralmente maior em comparação ao corte a plasma. Máquinas de corte a laser, particularmente lasers de fibra, são conhecidas por sua precisão e tecnologia avançada, que vem com um preço mais alto. O custo de uma máquina de corte a laser de fibra pode variar de $15.000 a mais de $500.000 dependendo da potência, recursos e configurações personalizadas. Por exemplo, um sistema de corte a laser industrial de alta potência usado na fabricação de metal pode custar significativamente mais do que uma máquina básica projetada para materiais mais finos ou produção em pequena escala.

- Corte de Plasma: Máquinas de corte de plasma, por outro lado, têm um custo inicial menor. Um cortador de plasma padrão normalmente custa entre $15.000 e $100.000, dependendo da potência da máquina e do tamanho dos materiais que ela pode manipular. Mesmo cortadores de plasma de ponta são geralmente mais acessíveis do que cortadores a laser. Esse preço mais baixo torna o corte de plasma mais acessível para pequenas e médias empresas que precisam cortar metais grossos, mas não exigem a alta precisão do corte a laser.

Custos operacionais

- Corte a laser: Embora o custo inicial de máquinas de corte a laser é maior, os custos operacionais são geralmente menores ao longo do tempo. O corte a laser consome menos energia durante a operação, especialmente ao usar lasers de fibra eficientes. Consumíveis como gases auxiliares (por exemplo, nitrogênio, oxigênio ou ar comprimido) são relativamente baratos e contribuem para a eficiência geral da máquina. Além disso, como o corte a laser produz cortes precisos e limpos, geralmente não há necessidade de pós-processamento, reduzindo os custos de mão de obra associados ao trabalho de acabamento.

- Corte a plasma: Máquinas de corte a plasma têm custos operacionais mais altos em comparação com máquinas de corte a laser. Isso se deve principalmente ao maior consumo de energia necessário para gerar e sustentar o arco de plasma. Consumíveis, como eletrodos e bicos, desgastam-se mais rápido no corte a plasma e precisam ser substituídos com mais frequência. O uso de gases (como oxigênio, nitrogênio ou argônio) para corte também aumenta os custos operacionais contínuos. Além disso, materiais cortados a plasma geralmente exigem acabamento secundário, como retificação ou lixamento, para suavizar bordas ásperas, o que aumenta os custos de mão de obra.

Custos de manutenção

- Corte a laser: Máquinas de corte a laser exigem manutenção regular para garantir a longevidade da fonte de laser e outros componentes. Os lasers de fibra, no entanto, são conhecidos por sua longa vida útil e baixos requisitos de manutenção em comparação aos lasers de CO2 mais antigos. As tarefas de manutenção mais comuns incluem a limpeza da ótica e a substituição de lentes ou espelhos desgastados, mas essas tarefas geralmente são de baixo custo e pouco frequentes. Se mantidos adequadamente, os lasers de fibra podem ter tempo de inatividade mínimo e despesas de manutenção relativamente baixas ao longo de sua vida útil operacional.

- Corte de Plasma: Os cortadores de plasma, embora mais simples em design, tendem a ter custos de manutenção mais altos ao longo do tempo. Peças consumíveis como eletrodos, bicos e escudos precisam de substituição regular devido ao desgaste causado pelo arco de plasma. Além disso, essas peças podem se desgastar mais rápido ao cortar materiais mais espessos em níveis de potência mais altos. A frequência de substituição aumenta os custos de manutenção de longo prazo. Embora o custo por peça possa ser baixo, a necessidade de substituições frequentes pode aumentar os custos ao longo do tempo.

Consumo de energia

- Corte a laser: Uma das maiores vantagens do corte a laser é sua eficiência energética. Máquinas de corte a laser de fibra, em particular, consomem significativamente menos eletricidade do que cortadores de plasma, especialmente ao cortar materiais finos. O feixe de laser altamente focado permite um corte eficiente sem exigir energia excessiva. Para empresas que buscam reduzir sua pegada energética e custos operacionais, o corte a laser geralmente é a melhor escolha, especialmente para uso a longo prazo.

- Corte de Plasma: Máquinas de corte de plasma, embora eficientes para cortar materiais espessos, tendem a consumir mais energia. O processo de ionização de gás para criar um arco de plasma requer considerável energia elétrica, especialmente ao trabalhar com alta amperagem para materiais mais espessos. O consumo de energia de uma máquina de corte de plasma pode ser de 2 a 3 vezes maior do que o de um cortador a laser de fibra, tornando-a mais cara de operar a longo prazo.

Conclusão: Comparação de custos

- Investimento inicial: Máquinas de corte a laser têm um custo inicial mais alto, mas oferecem precisão e capacidades superiores. Máquinas de corte a plasma são mais acessíveis inicialmente, tornando-as ideais para empresas focadas em materiais espessos sem a necessidade de precisão extrema.

- Custos Operacionais: O corte a laser tem custos operacionais mais baixos devido a menos consumíveis, uso eficiente de energia e requisitos mínimos de pós-processamento. O corte a plasma, embora mais barato para comprar, incorre em custos operacionais mais altos devido à substituição frequente de consumíveis e maior consumo de energia.

- Custos de manutenção: O corte a laser geralmente requer menos manutenção, especialmente com lasers de fibra mais duráveis. O corte a plasma, embora simples, exige substituições frequentes de peças, levando a custos de manutenção mais altos a longo prazo.

- Consumo de energia: o corte a laser, principalmente com lasers de fibra, é muito mais eficiente em termos de energia do que o corte a plasma, que exige mais energia para operar.

Impacto Ambiental: Corte a Laser VS Corte a Plasma

Eficiência energética

- Corte a laser: O corte a laser, especialmente lasers de fibra, é conhecido por sua alta eficiência energética. Os lasers de fibra podem converter energia elétrica em luz com desperdício mínimo, usando menos energia para produzir a força de corte necessária. Esse consumo reduzido de energia torna o corte a laser mais ecológico, principalmente ao cortar materiais de espessura fina a média. Além disso, a natureza precisa e controlada do corte a laser reduz o desperdício de material, contribuindo para um processo de produção mais sustentável.

- Corte de Plasma: O corte de plasma, embora eficaz para cortar materiais mais espessos, é geralmente menos eficiente em termos de energia em comparação ao corte a laser. O processo de geração e sustentação do arco de plasma consome uma quantidade significativa de eletricidade, especialmente ao cortar chapas de metal espessas. Essa maior demanda de energia resulta em uma pegada de carbono maior, tornando o corte de plasma uma opção menos ecológica em termos de consumo de energia.

Emissões e Qualidade do Ar

- Corte a laser: O corte a laser normalmente produz menos emissões prejudiciais durante a operação. Embora gases como nitrogênio ou oxigênio sejam usados no processo de corte, eles não emitem poluentes significativos. Os lasers de fibra, em particular, têm impacto ambiental mínimo em termos de qualidade do ar. No entanto, ao cortar certos materiais, como plásticos ou compostos, o corte a laser pode liberar vapores que exigem ventilação adequada ou sistemas de filtragem para proteger os trabalhadores e reduzir a poluição do ar.

- Corte a plasma: O corte a plasma emite mais poluentes devido à ionização de gases, incluindo oxigênio, nitrogênio ou argônio, durante o processo de corte. O calor gerado pelo corte a plasma pode causar a liberação de vapores perigosos, especialmente ao cortar metais revestidos ou tratados. Esses vapores podem conter partículas e gases nocivos, como óxidos de nitrogênio (NOx), que podem contribuir para a poluição do ar e representar riscos à saúde dos operadores. Portanto, o corte a plasma normalmente requer sistemas de ventilação e filtragem mais robustos para mitigar seu impacto na qualidade do ar.

Resíduos de Materiais

- Corte a Laser: Uma das principais vantagens ambientais do corte a laser é sua capacidade de produzir o mínimo de desperdício de material. A precisão do corte a laser permite tolerâncias mais apertadas e entalhes menores (larguras de corte), o que significa que menos material é perdido no processo de corte. Isso não apenas reduz a quantidade de sucata produzida, mas também melhora a eficiência do uso do material, tornando o corte a laser uma escolha mais sustentável, especialmente para materiais caros.

- Corte a plasma: O corte a plasma tende a produzir mais desperdício de material devido ao seu corte mais largo e às bordas mais ásperas que deixa nos materiais cortados. A maior zona afetada pelo calor (HAZ) também pode levar à deformação ou empenamento, resultando em desperdício adicional de material. Além disso, as peças cortadas a plasma geralmente exigem pós-processamento para remover rebarbas e bordas ásperas, levando a mais perdas de material. Isso torna o corte a plasma menos eficiente e potencialmente mais dispendioso em termos de uso de matéria-prima.

Consumíveis e uso de recursos

- Corte a Laser: O corte a laser, particularmente com lasers de fibra, tem requisitos de consumíveis relativamente baixos. Os lasers de fibra não exigem substituições frequentes de componentes, como eletrodos ou bicos, tornando-os mais sustentáveis ambientalmente ao longo do tempo. Os gases auxiliares usados no corte a laser (nitrogênio ou oxigênio) também estão amplamente disponíveis e têm um impacto ambiental menor em comparação aos gases usados no corte a plasma.

- Corte a plasma: O corte a plasma depende mais de consumíveis, incluindo eletrodos, bicos e protetores, que precisam de substituição regular devido ao desgaste. Essa necessidade frequente de peças consumíveis não só aumenta os custos operacionais, mas também aumenta o consumo de recursos e a produção de resíduos. O descarte de componentes desgastados, especialmente se não forem reciclados adequadamente, contribui para a pegada ambiental do corte a plasma.

Poluição sonora

- Corte a Laser: O corte a laser opera de forma relativamente silenciosa em comparação a outros métodos de corte industrial. O processo de corte produz ruído mínimo, o que contribui para um ambiente de trabalho mais seguro e agradável. A redução da poluição sonora também é um benefício ambiental, particularmente em áreas urbanas ou residenciais onde as regulamentações de ruído podem ser rigorosas.

- Corte a Plasma: O corte a plasma gera mais ruído, particularmente ao cortar materiais mais espessos em alta potência. O ruído produzido pelo arco de plasma e a expulsão de metal fundido podem contribuir para a poluição sonora no local de trabalho, necessitando de proteção auditiva para os operadores. Níveis excessivos de ruído também podem perturbar os ambientes ao redor, tornando o corte a plasma menos desejável em áreas sensíveis a ruído.

Conclusão: Impacto Ambiental

- Eficiência energética: o corte a laser, especialmente com lasers de fibra, é mais eficiente em termos de energia do que o corte a plasma, o que o torna uma opção mais ecológica.

- Emissões: O corte a plasma emite mais vapores e partículas nocivas, particularmente ao cortar metais revestidos ou tratados. O corte a laser produz menos emissões, mas ainda pode exigir ventilação adequada para certos materiais.

- Desperdício de material: o corte a laser produz menos resíduos devido à sua precisão, enquanto o corte a plasma gera mais sucata e pode exigir pós-processamento adicional.

- Consumíveis: O corte a plasma requer mais peças consumíveis, contribuindo para maior uso de recursos e desperdício, enquanto o corte a laser usa menos consumíveis.

- Poluição sonora: o corte a laser é mais silencioso e produz menos poluição sonora em comparação ao processo de corte a plasma, que é mais barulhento.

Resumo

Obtenha soluções a laser com a AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.