Desafios e limitações da tecnologia de corte a laser de fibra

A tecnologia de corte a laser de fibra é amplamente usada na fabricação moderna. Com suas vantagens de alta eficiência, alta precisão e adaptabilidade a uma variedade de materiais, ela se tornou a principal tecnologia de processamento em muitas indústrias. No entanto, na operação real, o corte a laser de fibra ainda enfrenta uma série de desafios, incluindo a dificuldade de cortar materiais altamente refletivos, a eficiência do processamento de materiais espessos e limitações técnicas, como qualidade da borda e controle de tolerância. Este artigo explorará esses desafios em profundidade e fornecerá soluções correspondentes para ajudar as empresas a otimizar o efeito da aplicação do corte a laser de fibra.

Além dos desafios técnicos, o artigo também enfatiza as restrições em termos de meio ambiente, segurança, manutenção de equipamentos e custo. Por meio de inovação tecnológica, processos de produção otimizados e manutenção regular de equipamentos, as empresas podem efetivamente melhorar a qualidade do corte e a eficiência da operação do equipamento, reduzir as taxas de falha e estender a vida útil do equipamento. Em geral, resolver os desafios enfrentados pela tecnologia de corte a laser de fibra e responder a eles por meio de gerenciamento e inovação tecnológica é a chave para as empresas melhorarem a produtividade, reduzirem custos e obterem vantagens competitivas.

Índice

Visão geral da tecnologia de corte a laser de fibra

Como funciona

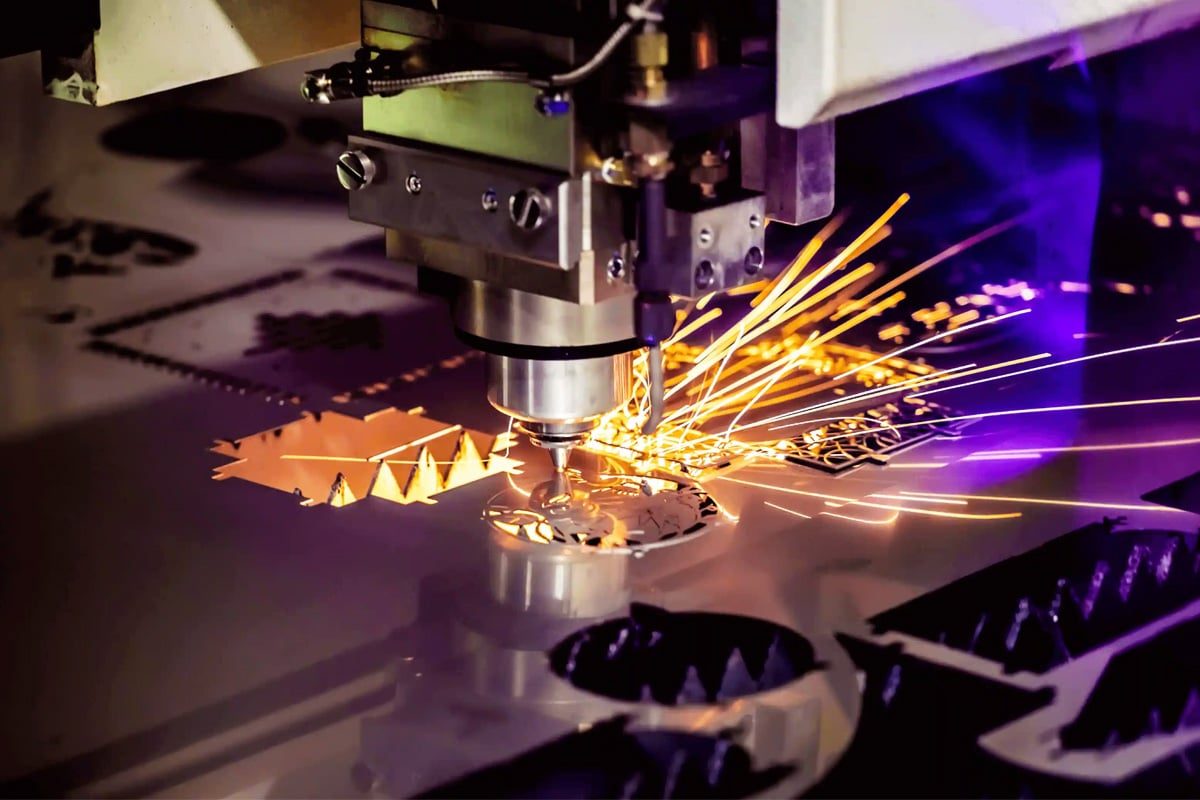

O corte a laser de fibra é uma tecnologia de processamento que usa um feixe de laser de alta densidade de potência para cortar materiais metálicos e não metálicos. O laser é transmitido para a cabeça de corte por meio de uma fibra óptica e focado em um ponto muito pequeno. O material é rapidamente derretido ou vaporizado por meio de aquecimento local, e o material fundido é soprado para longe com a ajuda de gases auxiliares (como oxigênio e nitrogênio) para concluir o corte.

Vantagens

- Alta precisão: O diâmetro do feixe de laser focalizado é extremamente pequeno, o que pode atingir cortes de alta precisão de padrões complexos.

- Alta eficiência: O gerador de laser de fibra tem alta eficiência de conversão fotoelétrica e é adequado para produção em massa.

- Ampla adaptabilidade de materiais: adequado para cortar uma variedade de materiais metálicos (como aço carbono, aço inoxidável, alumínio e cobre).

- Baixo custo de manutenção: O gerador de laser de fibra não possui consumíveis e tem longa vida útil.

Desafios e soluções comuns para corte a laser de fibra

A tecnologia de corte a laser de fibra se tornou uma ferramenta importante na fabricação moderna com sua alta precisão, alta eficiência e ampla adaptabilidade de material. No entanto, em aplicações práticas, essa tecnologia ainda enfrenta uma série de desafios, como a dificuldade de cortar materiais refletivos, a limitação do processamento de materiais espessos, a qualidade da borda e o controle de tolerância, o corte de formas geométricas complexas, questões ambientais e de segurança, manutenção e tempo de inatividade do equipamento e investimento de alto custo. Analisamos profundamente esses desafios comuns e fornecemos soluções práticas para ajudar as empresas a melhorar a eficiência da produção e o retorno sobre o investimento, ao mesmo tempo em que otimizam a qualidade do corte.

Materiais refletivos

Desafio

Ao cortar materiais altamente refletivos (como alumínio e cobre), a alta refletividade da superfície do material para o laser pode refletir parte da energia para a cabeça de corte. A reflexão contínua pode danificar os componentes ópticos e até mesmo afetar a estabilidade e a vida útil do gerador de laser. Isso é especialmente verdadeiro para geradores de laser de fibra, porque sua alta densidade de potência pode aumentar o risco de danos aos componentes ópticos.

Solução

- Use isoladores refletivos: instale isoladores refletivos no caminho óptico para proteger o gerador de laser e os componentes ópticos contra danos causados por lasers refletidos.

- Otimize os parâmetros do laser: aumente a absortividade do material e reduza os reflexos ajustando a frequência do laser, a densidade de potência e a posição focal.

- Use geradores de laser dedicados: selecione geradores de laser de fibra projetados especificamente para cortar materiais altamente refletivos (por exemplo, geradores de laser com comprimentos de onda especiais).

- Tratamento de superfície: trate a superfície do material (como revestimento ou jateamento de areia) para reduzir a refletividade e melhorar a absorção do laser.

Limite de espessura do material

Desafio

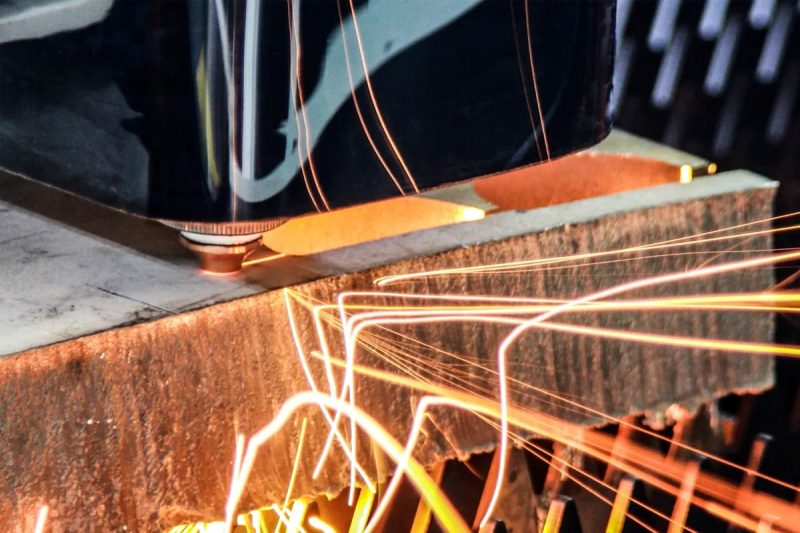

Quando um gerador de laser de fibra corta chapas grossas (como chapas de aço ou chapas de alumínio com espessura superior a 25 mm), a eficiência do corte é significativamente reduzida, e as bordas podem ficar ásperas e irregulares. Isso se deve à densidade de potência limitada do feixe de laser, o que dificulta a penetração profunda em materiais mais espessos. Mas agora que existem máquinas de corte a laser de maior potência, esse problema foi melhorado.

Solução

- Aumente a potência do laser: escolha um gerador de laser de maior potência (por exemplo, 12 kW ou mais) para melhorar a capacidade de corte de materiais espessos.

- Otimize os parâmetros de corte: ajuste a posição do foco, a velocidade de corte e o tipo e a pressão do gás auxiliar para obter penetração mais profunda e bordas de corte mais suaves.

- Corte em etapas: reduza a zona afetada pelo calor de chapas grossas e melhore a qualidade do corte cortando várias vezes ou pré-perfurando.

- Escolha equipamentos adequados para chapas grossas: use equipamentos de corte a laser com cabeças de corte e sistemas de resfriamento especialmente projetados para lidar especificamente com o processamento de chapas grossas.

Qualidade e tolerância da aresta

Desafio

Durante o processo de corte, rebarbas, acúmulo de escória ou marcas de queimadura podem aparecer nas bordas, o que não só afeta a aparência do produto, mas também pode causar complicações no processamento subsequente. Desvios de precisão e problemas de qualidade de borda são particularmente óbvios ao cortar em altas velocidades ou cortar materiais especiais.

Solução

- Ajuste a velocidade de corte: reduza a velocidade de corte adequadamente para garantir que o laser tenha tempo suficiente para concluir o processamento de alta qualidade no caminho de corte.

- Otimize o gás auxiliar: use oxigênio ou nitrogênio de alta pureza para melhorar a limpeza e a suavidade das bordas, reduzindo a formação de escória.

- Use cabeça de corte avançada: escolha uma cabeça de corte com função de foco automático para ajustar o foco em tempo real e se adaptar a diferentes materiais e mudanças de espessura.

- Calibre o equipamento regularmente: garanta a precisão do equipamento de corte, incluindo o alinhamento do feixe de laser e a calibração do nível da plataforma para reduzir erros.

Geometrias e designs complexos

Desafio

Ao cortar padrões complexos (como curvas ou microfuros), é mais difícil controlar o caminho do feixe de laser, o que pode causar superaquecimento, deformação ou perda de detalhes. Isso é especialmente proeminente na produção de peças que exigem alta precisão e alta repetibilidade.

Solução

- Atualize o software de controle: use software CAD/CAM com recursos de planejamento de caminho de alta precisão para otimizar os caminhos de corte e reduzir o acúmulo de calor.

- Ajuste os parâmetros do laser: reduza a densidade de potência ou a velocidade de corte para garantir que o material não se deforme devido ao superaquecimento durante o corte.

- Use bicos de diâmetro pequeno: bicos pequenos podem focar melhor o laser e o gás auxiliar para atender às necessidades de corte de geometrias complexas.

- Processamento segmentado: para designs particularmente complexos, corte em segmentos para evitar deformação ou perda de detalhes causada pela concentração de calor.

Considerações ambientais e de segurança

Desafio

O processo de corte a laser de fibra gera alta temperatura, feixes de laser de alto brilho e fumaça prejudicial, o que pode ameaçar a saúde dos operadores e a segurança ambiental. Além disso, lasers de alta potência operados incorretamente podem causar acidentes.

Solução

- Equipamento fechado: Escolha equipamento de corte fechado para garantir que o laser e a fumaça fiquem confinados a um alcance seguro.

- Instale um sistema de filtragem: equipe-o com filtros de fumaça de alta eficiência e equipamentos de ventilação para reduzir a emissão de gases nocivos e partículas.

- Use equipamento de proteção: os operadores precisam usar óculos de proteção contra laser e operar o equipamento em um ambiente que atenda aos padrões.

- Estabelecer regulamentos de segurança: desenvolver procedimentos detalhados de operação e manutenção e fornecer treinamento relevante aos funcionários.

Manutenção e tempo de inatividade

Desafio

Máquinas de corte a laser de fibra têm altos requisitos para limpeza ambiental e sistemas de resfriamento. Poeira e poluentes podem causar declínio no desempenho do equipamento, e reparos de falhas aumentarão o tempo de inatividade.

Solução

- Limpe as lentes e os componentes ópticos regularmente: evite que poeira e sujeira afetem a transmissão do laser.

- Verifique o sistema de refrigeração: certifique-se de que o fluxo e a temperatura do líquido de refrigeração estejam dentro da faixa normal para evitar o superaquecimento do gerador de laser.

- Gerenciamento de peças de reposição: prepare peças de reposição para peças vulneráveis para reduzir o tempo de inatividade causado pela manutenção.

- Manutenção preditiva: use sistemas de monitoramento inteligentes para monitorar o status do equipamento em tempo real e identificar possíveis problemas com antecedência.

Considerações de custo

Desafio

O custo de aquisição de uma máquina de corte a laser de fibra é alto e, somado à necessidade de eletricidade e gás auxiliar durante a operação, o custo total pode exceder o orçamento de algumas empresas.

Solução

- Otimize o processo de produção: reduza o desperdício de material e melhore a eficiência por meio de sequência de corte e layout razoáveis.

- Escolha a configuração apropriada: selecione a potência do gerador de laser e o equipamento auxiliar mais econômicos de acordo com as necessidades reais para evitar investimentos excessivos.

- Análise de benefícios a longo prazo: considere de forma abrangente o baixo custo de manutenção e a alta eficiência do gerador de laser de fibra e considere o equipamento como um investimento de produção a longo prazo.

A tecnologia de corte a laser de fibra desempenha um papel importante na fabricação moderna, mas também enfrenta uma série de desafios, incluindo a dificuldade de cortar materiais altamente refletivos, a limitação do processamento de materiais espessos, qualidade da borda e controle de tolerância. Em resposta a esses desafios, a qualidade do corte e a eficiência do processamento podem ser efetivamente melhoradas pela otimização dos parâmetros do laser, seleção de geradores de laser e gases auxiliares apropriados, uso de cabeçotes de corte e software avançados e manutenção regular do equipamento. Além disso, a segurança ambiental, os requisitos de manutenção e os problemas de custo também precisam ser resolvidos por meio de gerenciamento científico e inovação tecnológica. Em geral, resolver esses desafios pode não apenas melhorar o efeito da aplicação da tecnologia de corte a laser de fibra, mas também ajudar as empresas a obter maior eficiência de produção e menores custos operacionais.

Resumir

A tecnologia de corte a laser de fibra tem sido amplamente usada na indústria de manufatura devido à sua alta eficiência e precisão. No entanto, diante de desafios como corte de materiais altamente refletivos, processamento de materiais espessos e controle de qualidade de bordas, as empresas precisam adotar soluções eficazes nas operações reais. Ao otimizar os parâmetros do gerador de laser, melhorar os processos de corte e a manutenção do equipamento, muitas limitações técnicas podem ser aliviadas, melhorando assim a eficiência geral da produção e a qualidade do processamento.

Para realizar totalmente o potencial da tecnologia de corte a laser de fibra, a inovação tecnológica e as estratégias de gestão científica são igualmente importantes. Ao introduzir sistemas de controle avançados, otimizar o desempenho do gerador a laser e os processos de produção, as empresas podem superar continuamente os gargalos técnicos e melhorar a qualidade e a eficiência do corte. Ao mesmo tempo, um plano completo de manutenção do equipamento e um controle de custos refinado podem garantir a operação estável a longo prazo do equipamento, maximizando assim seu retorno sobre o investimento. No processo de resposta aos desafios técnicos, a combinação de estratégias de inovação e gestão é, sem dúvida, a chave para promover o desenvolvimento sustentável das empresas.

Obtenha soluções a laser

Como fornecedor líder de tecnologia laser do setor, Laser AccTek está comprometida em fornecer aos clientes soluções de corte a laser de fibra de alta qualidade. Seja enfrentando requisitos de corte complexos ou desafios no processamento de materiais altamente refletivos e materiais espessos, a AccTek Laser, com sua tecnologia avançada e rica experiência, pode fornecer soluções personalizadas para ajudar os clientes a obter os melhores resultados de processamento e a mais alta eficiência de produção. Por meio de inovação tecnológica contínua e serviço pós-venda perfeito, garantimos que cada máquina de corte a laser pode operar de forma estável para atender às necessidades dos clientes em diferentes cenários de aplicação. Ao nos escolher, você obterá excelente suporte de tecnologia laser para ajudar seu negócio a se destacar no mercado extremamente competitivo.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser