Diferentes gases auxiliares, incluindo oxigênio, nitrogênio e ar comprimido, interagem com o laser e o material de maneiras únicas, e cada gás tem diferentes vantagens e limitações. Compreender os efeitos que esses gases têm no processo de corte pode ajudar a otimizar os resultados da produção e alcançar os resultados desejados. Este artigo analisa em profundidade o impacto da seleção assistida de gás no corte a laser, fornecendo informações sobre como diferentes gases afetam o processo e fornecendo orientação para selecionar o melhor gás para uma aplicação específica.

Aprenda sobre corte a laser

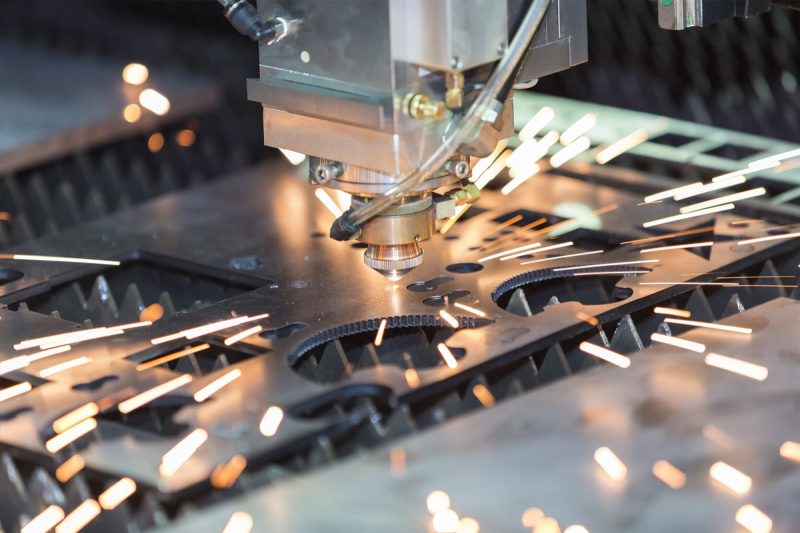

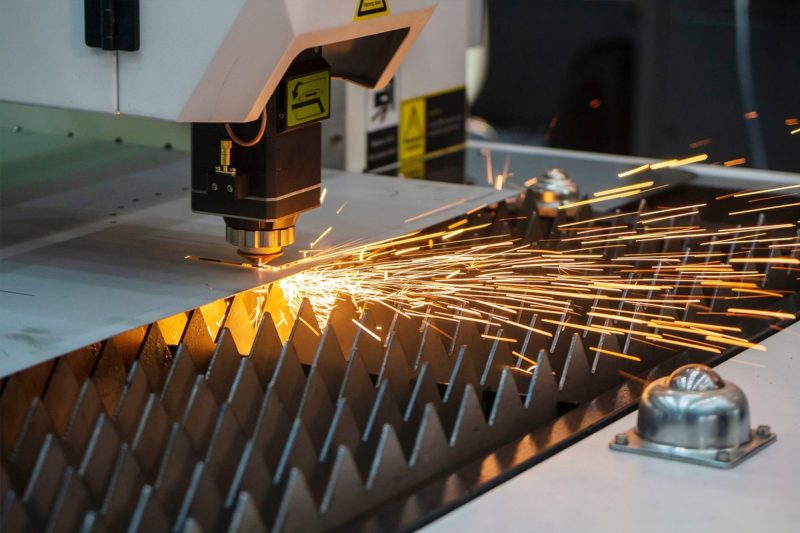

Descrição do corte a laser

Tipos de lasers usados em aplicações de corte

laser de fibra

laser CO2

Componentes de um sistema de corte a laser

O típico sistema de corte a laser consiste em vários componentes principais que trabalham juntos para fornecer desempenho de corte preciso e eficiente:

- Fonte de laser: Este é o componente principal que produz o feixe de laser. Dependendo da aplicação, a fonte de laser pode ser um gerador de laser de fibra, um gerador de laser de CO2 ou outro tipo de gerador de laser.

- Óptica: Espelhos e lentes são usados para direcionar e focar o feixe de laser no material que está sendo cortado. A qualidade da óptica afeta a precisão e a eficiência do processo de corte.

- Cabeça de corte: A cabeça de corte contém a lente de foco e o bocal através dos quais o feixe de laser e o gás auxiliar são direcionados. É responsável por manter a distância focal correta e garantir condições ideais de corte.

- Mesa de trabalho: Suporta o material que está sendo cortado e geralmente inclui um mecanismo para mover o material sob a cabeça de corte.

- Controlador CNC: O controlador CNC gerencia o movimento da cabeça de corte a laser e da peça de trabalho, seguindo o caminho de corte programado para produzir a forma e o padrão desejados.

- Fornecimento de gás auxiliar: O gás auxiliar auxilia o processo de corte, soprando o material fundido, resfriando a zona de corte e evitando a oxidação. Gases auxiliares comuns incluem oxigênio, nitrogênio e ar comprimido.

- Sistema de exaustão: Remove vapores e detritos gerados durante o processo de corte para manter um ambiente de trabalho limpo e proteger os componentes ópticos e do laser.

- Sistema de resfriamento: O corte a laser gera muito calor que precisa ser dissipado para evitar danos à fonte do laser e outros componentes. Sistemas de resfriamento, como resfriadores de água, são usados para manter temperaturas operacionais ideais.

Parâmetros principais que afetam o desempenho do corte a laser

Vários parâmetros podem afetar o desempenho e a qualidade do processo de corte a laser. Compreender e otimizar esses parâmetros pode ajudar a alcançar os resultados desejados:

- Potência do laser: A potência da fonte do laser determina a espessura e o tipo de material que pode ser cortado. Potências mais altas permitem o corte de materiais mais espessos, mas outros parâmetros podem precisar ser ajustados para manter a qualidade do corte.

- Velocidade de corte: A velocidade na qual a cabeça de corte se move pela peça de trabalho. A velocidade de corte ideal garante um equilíbrio entre produtividade e qualidade de corte. Uma velocidade muito rápida pode resultar em cortes incompletos, enquanto uma velocidade muito lenta pode causar acúmulo excessivo de calor e danos materiais.

- Posição Focal: A posição do ponto focal do feixe de laser em relação à superfície do material. O foco correto garante máxima densidade de energia no ponto de corte, resultando em cortes limpos e precisos. O desalinhamento pode resultar em má qualidade de corte e eficiência reduzida.

- Tipo e pressão do gás auxiliar: O tipo e a pressão do gás auxiliar usado (oxigênio, nitrogênio ou ar comprimido) têm um impacto significativo no processo de corte. A seleção correta do gás e a pressão otimizam a remoção do material fundido, evitam a oxidação e melhoram a qualidade do corte.

- Tipo e espessura de material: Diferentes materiais e espessuras reagem de maneira diferente ao corte a laser. Ao definir os parâmetros de corte, as propriedades do material, como refletividade, condutividade térmica e ponto de fusão, devem ser consideradas.

- Qualidade do feixe: A qualidade do feixe de laser, caracterizada por seu foco e estrutura de modo, afeta a precisão e a qualidade do corte. Um feixe de alta qualidade com um tamanho de ponto focal pequeno produz cortes mais finos com largura de corte mínima.

- Projeto do bocal: O projeto do bocal, incluindo seu diâmetro e formato, afeta o fluxo do gás auxiliar e a remoção do material fundido. Um design de bico otimizado melhora a eficiência e a qualidade do corte.

O papel dos gases auxiliares no corte a laser

Removendo Material Derretido

Durante o processo de corte a laser, um feixe de laser de alta intensidade derrete o material no ponto de corte. O gás auxiliar é direcionado através de um bico para a área de corte, onde ajuda a remover o material fundido do corte (a lacuna criada pelo laser). A remoção eficaz do material fundido mantém a qualidade do corte e evita defeitos.

- Jateamento Eficiente: A alta pressão do gás auxiliar sopra o material fundido para longe do corte, evitando que ele se solidifique novamente na peça de trabalho e garantindo um corte limpo.

- Prevenindo a Formação de Escória: Ao evacuar rapidamente o material fundido, o gás auxiliar minimiza a formação de escória (material residual aderido à superfície inferior do corte), reduzindo a necessidade de pós-processamento.

- Manutenção da largura do corte: A remoção contínua do material fundido ajuda a manter a largura do corte desejada, garantindo exatidão dimensional e precisão do corte final.

Resfriando a zona de corte

O intenso calor gerado pelo feixe de laser pode causar efeitos térmicos significativos na peça de trabalho, incluindo empenamento, deformação e alterações nas propriedades do material. O gás auxiliar ajuda a controlar esses efeitos térmicos, resfriando a zona de corte.

- Dissipação de Calor: O fluxo de gás auxiliar absorve e dissipa o excesso de calor na área de corte, evitando o superaquecimento e minimizando a deformação térmica do material.

- Redução da Zona Afetada pelo Calor (ZTA): O resfriamento da zona de corte ajuda a limitar o tamanho da ZTA, mantendo as propriedades mecânicas do material e reduzindo o risco de empenamento ou outros danos térmicos.

- Aumento das velocidades de corte: O resfriamento eficiente aumenta as velocidades de corte porque o material tem menos probabilidade de desenvolver defeitos induzidos termicamente, resultando em uma produção mais rápida e eficiente.

Protegendo a lente

A lente na cabeça de corte focaliza o feixe de laser na peça de trabalho. Contaminantes como fumaça, poeira e detritos gerados durante o processo de corte podem danificar a lente ou degradar seu desempenho. O gás auxiliar protege a lente contra contaminantes.

- Proteção da lente: O gás auxiliar forma uma barreira entre a lente e a área de corte, evitando que contaminantes alcancem e se depositem na superfície da lente.

- Mantendo a qualidade óptica: Ao manter a lente limpa e livre de detritos, o gás auxiliar garante o foco ideal do feixe e um desempenho de corte consistente.

- Prolongando a vida útil da lente: A prevenção da contaminação reduz o desgaste da lente, prolongando sua vida útil e reduzindo os custos de manutenção.

Melhore a reação de corte

Os gases auxiliares podem afetar as reações químicas que ocorrem durante o corte a laser, melhorando assim o desempenho de corte de diferentes materiais. O tipo de gás utilizado pode promover ou inibir certas reações, que podem afetar a qualidade e a eficiência do corte.

- Oxigênio (O₂): O oxigênio é comumente usado para cortar aço carbono. Promove uma reação exotérmica com o metal fundido, gerando calor adicional, o que aumenta a velocidade de corte. Esta reação ajuda a produzir um corte limpo com menos escória, mas pode causar oxidação na borda cortada.

- Nitrogênio (N₂): O nitrogênio é um gás inerte comumente usado para cortar aço inoxidável, alumínio e outros metais não ferrosos. Previne a oxidação formando uma atmosfera inerte ao redor da zona de corte. Isso produz uma borda limpa e livre de óxido, tornando-o ideal para aplicações que exigem um acabamento superficial de alta qualidade.

- Ar Comprimido: O ar comprimido é uma alternativa econômica que pode ser usada para cortar uma variedade de materiais. Combina as propriedades do oxigênio e do nitrogênio para fornecer desempenho de corte adequado a um custo menor. Porém, pode introduzir impurezas que afetam a qualidade do corte.

Tipos de gases auxiliares

Oxigênio (O₂)

Vantagens

- Maior velocidade de corte: O oxigênio reage com o material em uma reação exotérmica, liberando calor adicional. Este calor adicional aumenta a velocidade de corte, tornando o corte assistido por oxigênio significativamente mais rápido, especialmente com materiais mais espessos.

- Eficiência aprimorada: A reação exotérmica reduz a potência do laser necessária para cortar o material, melhorando a eficiência energética geral do processo de corte.

- Cortes mais limpos em materiais espessos: O oxigênio ajuda a produzir cortes mais limpos em materiais mais espessos, reduzindo a escória e a escória, o que reduz a necessidade de pós-processamento extenso.

Desvantagens

- Oxidação: A reação entre o oxigênio e o material pode causar oxidação da aresta de corte, resultando em um acabamento superficial mais áspero e possíveis problemas de corrosão.

- Zona Afetada pelo Calor (ZTA): O calor adicional gerado pela reação exotérmica aumenta o tamanho da ZTA, o que pode alterar as propriedades mecânicas do material próximo à aresta de corte e causar problemas como empenamento ou redução da integridade estrutural.

- Limitações para metais não ferrosos: O oxigênio não é tão eficaz quanto os metais não ferrosos, como alumínio e cobre, que não reagem tão facilmente com o oxigênio.

Nitrogênio (N₂)

Vantagens

- Corte Livre de Oxidação: O nitrogênio é um gás inerte que não reage com o material durante o processo de corte. Esta propriedade evita a oxidação, resultando em uma borda limpa, brilhante e livre de óxidos, ideal para aplicações que exigem um acabamento superficial de alta qualidade.

- Acabamento superficial de alta qualidade: A ausência de oxidação resulta em uma borda mais lisa e um acabamento superficial mais liso, o que reduz ou elimina a necessidade de pós-processamento.

- Zona Afetada pelo Calor Minimizada (HAZ): O nitrogênio ajuda a manter uma pequena zona afetada pelo calor, preservando as propriedades mecânicas do material e minimizando a deformação térmica. Isso pode ser usado para obter cortes precisos e aplicações que exigem tolerâncias restritas.

Desvantagens

- Velocidades de corte mais lentas: Sem a reação exotérmica proporcionada pelo oxigênio, o corte assistido por nitrogênio normalmente resulta em velocidades de corte mais lentas, especialmente com materiais mais espessos. Essa velocidade mais lenta afeta a produtividade geral.

- Requisitos mais elevados de potência do laser: Como o nitrogênio não fornece calor adicional ao processo de corte, o laser deve fornecer toda a energia necessária para cortar o material. Este requisito pode resultar em maior consumo de energia e custos operacionais.

- Considerações sobre custos: O nitrogênio pode ser mais caro do que outros gases, e o aumento do consumo causado por requisitos mais elevados de energia do laser pode aumentar ainda mais os custos operacionais.

Ar comprimido

Vantagens

- Econômico: O ar comprimido está mais prontamente disponível e é mais barato do que gases puros, como nitrogênio e oxigênio. Isto o torna uma escolha econômica para muitas aplicações de corte a laser, especialmente aquelas que envolvem materiais mais finos.

- Versatilidade: O ar comprimido pode ser usado para cortar uma ampla variedade de materiais, incluindo aço-carbono, aço inoxidável e alumínio. Sua versatilidade o torna uma escolha prática para cortes de uso geral.

- Custos operacionais reduzidos: Como o ar comprimido é barato e está amplamente disponível, o uso de ar comprimido pode reduzir os custos operacionais gerais, tornando-o adequado para operações de pequena escala ou projetos com orçamento limitado.

- Benefícios ambientais: A utilização de ar comprimido reduz a dependência do gás engarrafado, o que, por sua vez, reduz a pegada de carbono associada à produção e transporte de gás, proporcionando um benefício ambiental.

Desvantagens

- Menor qualidade de corte: O oxigênio e as impurezas no ar comprimido podem afetar a qualidade do corte, resultando em arestas mais ásperas, aumento de escória e potencial contaminação da superfície de corte. Este problema é particularmente perceptível em aplicações que exigem alta qualidade ou precisão superficial.

- Velocidades de corte limitadas: O ar comprimido geralmente corta em velocidades mais lentas do que o corte assistido por oxigênio, especialmente para materiais mais espessos. Esta limitação afeta a produtividade e pode não ser adequada para produção em grandes volumes.

- Resultados inconsistentes: A qualidade e o desempenho do corte com ar comprimido podem ser inconsistentes devido a diferenças na composição e pressão do fornecimento de ar. Esta inconsistência torna difícil obter resultados uniformes de um trabalho de corte para outro.

- Oxidação e formação de escória: O ar comprimido contém uma variedade de gases, incluindo oxigênio, que podem causar oxidação e formação de escória na aresta de corte, exigindo pós-processamento adicional para alcançar os resultados desejados.

Impacto em diferentes materiais

Aço carbono

Oxigênio

- Vantagens: O oxigênio é frequentemente usado para cortar aço carbono porque reage exotérmicamente com o material. Esta reação gera calor adicional, o que aumenta significativamente a velocidade e a eficiência do corte. Os cortes resultantes são normalmente limpos com o mínimo de escória, e o aumento do calor ajuda a cortar seções mais espessas de aço carbono.

- Desvantagens: A reação exotérmica com o oxigênio causa oxidação que, se não for tratada, pode resultar em acabamento superficial mais rugoso e possível corrosão. A zona afetada pelo calor (ZTA) também é maior, o que pode afetar as propriedades mecânicas do material próximo à aresta de corte.

Azoto

- Vantagens: O nitrogênio não reage com o aço carbono, evitando a oxidação e produzindo um corte limpo e livre de óxidos. Isso resulta em um acabamento superficial de alta qualidade e uma ZTA menor, que preserva as propriedades mecânicas do material.

- Desvantagens: A falta de reação exotérmica significa que o corte assistido por nitrogênio é mais lento do que o corte assistido por oxigênio. Para atingir a mesma velocidade de corte, é necessária maior potência do laser, o que aumenta os custos operacionais.

Ar comprimido

- Vantagens: O ar comprimido é uma alternativa econômica para corte de aço carbono. Ela atinge um equilíbrio entre custo e desempenho e é adequada para cortar seções mais finas de aço carbono.

- Desvantagens: O oxigênio do ar comprimido pode causar alguma oxidação e formação de escória, afetando a qualidade do corte. As velocidades e a qualidade de corte são geralmente mais baixas do que quando se utiliza oxigênio ou nitrogênio puro.

Aço inoxidável

Oxigênio

- Vantagens: O oxigênio pode ser utilizado para cortar aço inoxidável, proporcionando velocidades de corte rápidas devido à reação exotérmica. Essa reação também pode ajudar a obter cortes limpos com o mínimo de escória.

- Desvantagens: O uso de oxigênio pode causar oxidação, o que pode levar à descoloração das bordas e possíveis problemas de corrosão. A camada de óxido pode exigir pós-processamento adicional para atingir a qualidade superficial desejada.

Azoto

- Vantagens: O nitrogênio é o gás preferido para o corte de aço inoxidável porque evita a oxidação, resultando em uma borda limpa, brilhante e livre de óxido. A natureza inerte do nitrogênio produz cortes de alta qualidade com necessidade mínima de pós-processamento. O nitrogênio também ajuda a manter as propriedades mecânicas do material, minimizando a zona afetada pelo calor.

- Desvantagens: O nitrogênio tem velocidades de corte mais lentas e requer maior potência do laser que o oxigênio, resultando em maior consumo de energia e custos operacionais.

Ar comprimido

- Vantagens: O ar comprimido pode ser usado para cortar seções mais finas de aço inoxidável. É mais econômico que o gás puro e é uma opção viável para aplicações que não exigem alta precisão.

- Desvantagens: O oxigênio no ar comprimido pode causar oxidação e formação de escória, afetando a qualidade do corte. A borda pode exigir limpeza e acabamento adicionais após o corte.

Alumínio e metais não ferrosos

Oxigênio

- Vantagens: O oxigênio geralmente não é recomendado para cortar alumínio e outros metais não ferrosos devido à sua alta refletividade e baixa absorção do feixe de laser. No entanto, em alguns casos, o oxigénio pode ajudar a cortar secções mais espessas, promovendo uma reacção exotérmica.

- Desvantagens: O oxigênio pode causar oxidação severa, resultando em uma superfície de corte áspera e porosa. Esta oxidação pode afetar negativamente as propriedades e a aparência do material, exigindo um extenso pós-processamento.

Azoto

- Vantagens: O nitrogênio é muito eficaz para cortar alumínio e outros metais não ferrosos. Previne a oxidação, resultando em uma borda limpa, brilhante e de alta qualidade. O nitrogênio também ajuda a minimizar a zona afetada pelo calor, preservando as propriedades mecânicas do material.

- Desvantagens: O corte assistido por nitrogênio é mais lento do que o uso de oxigênio e requer maior potência do laser para cortar o material, o que aumenta os custos operacionais.

Ar comprimido

- Vantagens: O ar comprimido é uma opção econômica para cortar seções mais finas de alumínio e metais não ferrosos. Pode fornecer desempenho de corte satisfatório para aplicações onde a precisão não é crítica.

- Desvantagens: O oxigênio no ar comprimido pode causar oxidação e formação de escória, afetando a qualidade do corte. As bordas podem exigir pós-processamento adicional para obter o acabamento desejado.

Materiais Não Metálicos

Oxigênio

- Vantagens: O oxigênio pode ser usado para cortar materiais não metálicos, como madeira, acrílico e plástico. A reação exotérmica com oxigênio pode aumentar a velocidade e a eficiência de corte de alguns materiais.

- Desvantagens: O uso de oxigênio pode causar queimaduras e queimaduras em materiais como madeira e acrílico, afetando negativamente a qualidade da superfície. Isto pode resultar na necessidade de processos de acabamento adicionais para obter a aparência desejada.

Azoto

- Vantagens: O nitrogênio é adequado para cortar materiais não metálicos, como plásticos e cerâmicas, que devem ser protegidos da oxidação. Previne a descoloração e produz bordas limpas e de alta qualidade, ao mesmo tempo que minimiza os danos térmicos.

- Desvantagens: O corte assistido por nitrogênio pode ser mais lento que o oxigênio, exigindo maior potência do laser para atingir a velocidade de corte desejada.

Ar comprimido

- Vantagens: O ar comprimido é uma solução econômica para cortar materiais não metálicos e fornece desempenho de corte adequado para uma variedade de aplicações. É adequado para aplicações onde a precisão e a qualidade não são críticas.

- Desvantagens: As impurezas no ar comprimido podem afetar a qualidade do corte, resultando em arestas e potencial contaminação. A qualidade e a velocidade de corte podem não ser comparáveis às dos gases puros, como o oxigênio ou o nitrogênio.

Otimizando a seleção de gás auxiliar

Tipo de material e espessura

O tipo e a espessura do material a ser cortado são considerações importantes ao selecionar um gás auxiliar. Diferentes materiais reagem de maneira diferente a vários gases, afetando a qualidade e a eficiência do corte.

- Aço Carbono: O oxigênio costuma ser a primeira escolha para cortar aço carbono porque reage exotérmicamente, aumentando a velocidade e a eficiência do corte. Para aços carbono mais espessos, o oxigênio pode fornecer o calor necessário para cortar o material com eficácia. Para aços carbono mais finos, o nitrogênio pode ser usado para obter um corte limpo e livre de oxidação, embora em uma taxa mais lenta.

- Aço inoxidável: O nitrogênio é ideal para cortar aço inoxidável porque evita a oxidação e produz uma borda lisa e de alta qualidade. Para aço inoxidável muito espesso, o oxigênio pode ser usado para aumentar as velocidades de corte, mas causará oxidação, exigindo pós-processamento.

- Alumínio e metais não ferrosos: O nitrogênio é a primeira escolha para cortar alumínio e metais não ferrosos para evitar oxidação e obter um corte limpo. Para aplicações menos críticas, o ar comprimido pode ser uma alternativa económica, embora possa causar alguma oxidação.

- Materiais não metálicos: Para cortar não metais, como plásticos, cerâmica e madeira, o nitrogênio é frequentemente usado para evitar a descoloração e obter uma borda de alta qualidade. O oxigênio pode ser usado para cortar certos não-metais mais rapidamente, mas pode causar queimaduras ou queimaduras.

Qualidade de corte necessária

A qualidade de corte necessária é um fator chave na seleção do gás auxiliar apropriado. Aplicações de precisão normalmente exigem um corte de alta qualidade com oxidação mínima e bordas lisas.

- Acabamento superficial de alta qualidade: O nitrogênio costuma ser a melhor escolha para aplicações que exigem cortes precisos, limpos e livres de oxidação. Previne a oxidação, resultando em bordas lisas e um acabamento superficial de alta qualidade.

- Qualidade Geral: O oxigênio pode fornecer um corte de alta qualidade com o mínimo de escória, mas as bordas podem exigir limpeza adicional devido à oxidação. O ar comprimido pode ser adequado para aplicações menos críticas onde não é necessário um acabamento superficial da mais alta qualidade.

Velocidade e eficiência de corte

A velocidade e a eficiência do corte são afetadas pelo tipo de gás auxiliar utilizado. O objetivo é atingir a velocidade mais alta possível sem comprometer a qualidade do corte.

- Velocidade Máxima: Fornece as velocidades de corte mais rápidas para aço carbono e materiais mais espessos devido à reação exotérmica do oxigênio, que adiciona calor adicional ao processo de corte.

- Velocidade e qualidade equilibradas: O nitrogênio atinge um equilíbrio entre velocidade e cortes de alta qualidade, embora possa exigir maior potência do laser e cortes a uma velocidade mais lenta em comparação com o oxigênio.

- Velocidade econômica: O ar comprimido oferece um compromisso entre velocidade e custo, adequado para aplicações onde velocidades de corte moderadas e qualidade razoável são aceitáveis.

Considerações de custo

O custo é um fator importante para auxiliar na seleção do gás, afetando as despesas operacionais e a relação custo-benefício geral.

- Custos operacionais reduzidos: O ar comprimido é a escolha mais econômica porque está prontamente disponível e é mais barato que gases puros, como oxigênio e nitrogênio. É ideal para cortar materiais menos críticos ou quando as restrições orçamentais são uma prioridade.

- Maior qualidade e maior custo: O nitrogênio, embora mais caro, proporciona melhor qualidade de corte. O custo adicional é justificado pela melhoria da qualidade e redução da necessidade de pós-processamento.

- Equilibrando custo e eficiência: O oxigênio oferece um meio-termo, proporcionando velocidades de corte rápidas e qualidade razoável a um custo moderado. É adequado para muitas aplicações industriais onde a velocidade e a qualidade são importantes.

Requisitos de pós-processamento

As necessidades de pós-processamento podem influenciar a seleção do gás auxiliar, pois alguns gases produzem cortes mais limpos, o que pode reduzir o trabalho de acabamento.

- Pós-processamento mínimo: O nitrogênio produz cortes limpos e livres de oxidação, reduzindo a necessidade de pós-processamento extenso e economizando tempo e custos nas operações de acabamento.

- Pós-processamento moderado: O corte com oxigênio pode exigir etapas adicionais para remover óxidos e obter o acabamento superficial desejado. No entanto, velocidades de corte mais rápidas podem compensar alguns dos custos adicionais.

- Aumento do pós-processamento: O ar comprimido pode causar mais escória e oxidação, exigindo um pós-processamento mais extenso para limpar e dar acabamento à borda. Isso pode aumentar o tempo e o custo geral de produção.

Resumo

Fatores como tipo e espessura do material, qualidade de corte desejada, velocidade de corte, considerações de custo e requisitos de pós-processamento devem ser cuidadosamente avaliados para tomar uma decisão informada. Compreender a interação entre o gás auxiliar e o material permite que os fabricantes obtenham os melhores resultados, melhorando assim a eficácia e eficiência geral das operações de corte a laser. Ao selecionar o gás auxiliar apropriado, os fabricantes podem otimizar seus processos para atender às necessidades específicas da aplicação e melhorar a produtividade e a qualidade.

Obtenha soluções de corte a laser

Nosso equipamento de última geração foi projetado para funcionar perfeitamente com uma ampla variedade de gases auxiliares, garantindo eficiência máxima, qualidade de corte superior e pós-processamento mínimo. A parceria com a AccTek Laser significa acesso à tecnologia de corte a laser de primeira linha e suporte especializado para ajudá-lo a tomar uma decisão informada sobre a seleção de gás auxiliar. Otimize suas operações de corte a laser e obtenha resultados excepcionais com as soluções inovadoras da AccTek Laser projetadas para aumentar suas capacidades de produção e atender aos mais altos padrões da indústria.

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.