Efeito do comprimento de onda do laser na capacidade de corte

A tecnologia de corte a laser é amplamente utilizada na fabricação moderna devido à sua alta eficiência e precisão, especialmente nas indústrias aeroespacial, de fabricação de automóveis, de processamento de metais e eletrônica. No entanto, o efeito do corte a laser é afetado por muitos fatores, entre os quais o comprimento de onda do laser é um dos parâmetros-chave. Lasers de diferentes comprimentos de onda têm diferentes características de absorção de materiais, o que afeta diretamente a velocidade de corte, qualidade e eficiência. Entender o impacto do comprimento de onda do laser na capacidade de corte pode ajudar os engenheiros a escolher a melhor solução de corte, melhorando assim a eficiência da produção e reduzindo custos. Além disso, o surgimento de novos geradores de laser, como geradores de laser de fibra e geradores de laser de CO2, enriqueceu ainda mais os cenários de aplicação da tecnologia de corte a laser. Portanto, um estudo aprofundado da seleção do comprimento de onda do laser e seu impacto fornecerá suporte importante para as empresas otimizarem os processos de produção e promoverem o desenvolvimento futuro da tecnologia de corte a laser.

Índice

Noções básicas sobre corte a laser

Princípio da tecnologia de corte a laser

O corte a laser é uma tecnologia que usa um feixe de laser de alta densidade de energia para focar na superfície de um material e atinge fusão ou vaporização local de alta temperatura por meio da absorção de energia do laser pelo material, obtendo assim um corte preciso. O feixe de laser é altamente focado em um ponto extremamente fino por meio de um sistema óptico e seu diâmetro é geralmente menor que 0,1 mm. Essa densidade de energia extremamente alta pode aquecer localmente o material até a temperatura de fusão ou vaporização em um tempo muito curto. Ao combinar com gases auxiliares (como oxigênio, nitrogênio ou ar comprimido), o material fundido será soprado para longe, formando uma superfície de corte lisa.

A tecnologia de corte a laser é caracterizada por velocidade de corte rápida, incisão fina, pequena zona afetada pelo calor, corte sem contato e sem necessidade de ferramentas físicas para entrar em contato com a superfície do material, por isso é adequada para tarefas de processamento de alta precisão. Esta tecnologia é amplamente utilizada no corte de materiais metálicos (como aço inoxidável, aço carbono, alumínio, etc.) e materiais não metálicos (como plásticos, madeira, cerâmica, etc.), especialmente em indústrias de manufatura de ponta, como aeroespacial, fabricação de automóveis, eletrônicos e dispositivos médicos.

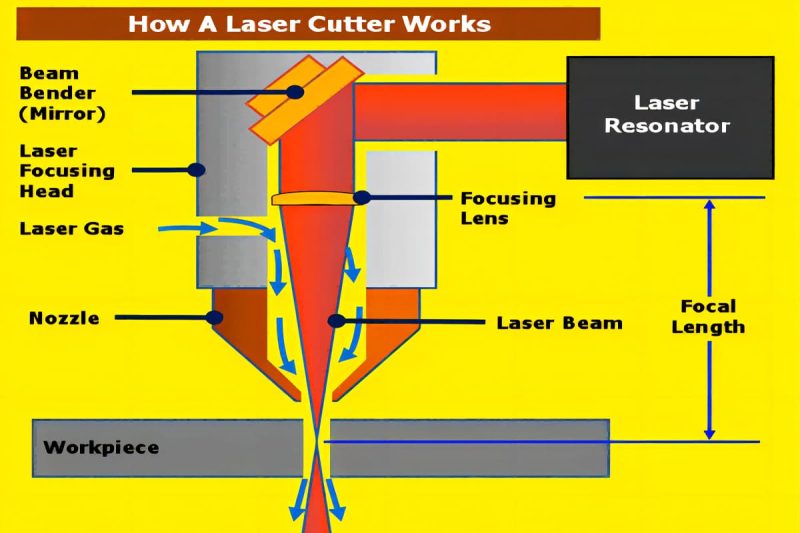

Principais componentes dos sistemas de corte a laser

O sistema de corte a laser consiste em múltiplos componentes que trabalham juntos, cada um dos quais tem um impacto crítico no desempenho geral e na qualidade de corte do sistema. Os principais componentes incluem:

- Gerador de laser: O gerador de laser é o componente central do máquina de corte a laser, que produz um feixe de laser de alta energia. Os tipos de geradores de laser incluem geradores de laser de CO2, geradores de laser de fibra e geradores de laser de estado sólido. Diferentes tipos de geradores de laser têm diferentes comprimentos de onda e são adequados para cortar diferentes materiais. Por exemplo, geradores de laser de fibra são geralmente usados para cortar materiais metálicos, enquanto geradores de laser de CO2 são mais adequados para cortar materiais não metálicos.

- Sistema de transmissão de feixe: Após o feixe de laser ser emitido pelo gerador de laser, ele precisa ser transmitido para a cabeça de corte através do sistema de transmissão de feixe. Para geradores de laser de CO2, o feixe é transmitido através de lentes e refletores; enquanto geradores de laser de fibra são transmitidos através de fibras ópticas, com baixa perda de energia durante a transmissão e qualidade de feixe estável.

- Lente de foco: Após o feixe de laser passar pelo sistema de transmissão de feixe, ele precisa ser focado na superfície do material através da lente de foco para formar um ponto de luz extremamente fino. A qualidade da lente de foco determina diretamente o tamanho focal do feixe de laser, o que por sua vez afeta a precisão e a velocidade do corte.

- Cabeça de corte: A principal função da cabeça de corte é guiar o feixe de laser focado para a superfície da peça de trabalho. Geralmente é equipada com um bico de gás auxiliar para soprar o material fundido. O controle de altura da cabeça de corte é muito importante, porque a altura inadequada pode levar à redução da qualidade da superfície de corte ou danos ao equipamento.

- Sistema de controle: O sistema de controle da máquina de corte a laser é responsável pela coordenação da operação de toda a máquina, incluindo o controle preciso da potência de saída do laser, velocidade de corte e planejamento de trajetória. Os sistemas modernos de corte a laser geralmente usam tecnologia CNC ou controle de computador para fornecer capacidades de corte automatizado de alta precisão.

Fatores que afetam a capacidade de corte

A capacidade de corte do corte a laser é afetada por uma variedade de fatores, incluindo principalmente os seguintes aspectos:

- Potência do laser: A potência do gerador de laser é um fator-chave que afeta as capacidades de corte. Geradores de laser de alta potência podem fornecer mais energia, fazendo com que o material derreta e vaporize mais rápido, cortando assim materiais mais espessos. Em termos gerais, quanto mais espessa a espessura do corte, maior a potência do laser necessária.

- Velocidade de corte: A velocidade de corte está intimamente relacionada à potência do laser. Aumentar a velocidade de corte pode melhorar a eficiência da produção, mas se a velocidade for muito rápida, pode levar à redução da qualidade do corte, corte incompleto ou bordas ásperas do material. Controlar a velocidade de corte apropriada é a chave para obter resultados de corte de alta qualidade.

- Características do material: Diferentes materiais têm diferentes habilidades para absorver energia laser, pontos de fusão e refletividade, então os efeitos de corte variam muito. Materiais metálicos como alumínio e cobre têm alta refletividade e são difíceis de absorver energia laser. Eles exigem lasers de maior potência ou comprimento de onda específico para corte. Para alguns materiais altamente refletivos, geradores de laser de fibra são geralmente usados porque podem efetivamente reduzir perdas de reflexão de energia.

- Comprimento de onda do laser: Diferentes tipos de geradores de laser emitem diferentes comprimentos de onda do laser e são adequados para cortar diferentes materiais. Por exemplo, geradores de laser de fibra geralmente operam na faixa de comprimento de onda de 1,06 mícron, que é adequada para cortar materiais metálicos, enquanto geradores de laser de CO2 têm um comprimento de onda de 10,6 mícron, que é adequado para processar materiais não metálicos.

- Tipo de gás auxiliar e pressão: Gás auxiliar, como oxigênio, nitrogênio ou ar comprimido, é geralmente usado no processo de corte a laser. O oxigênio é geralmente usado para cortar aço carbono porque pode reagir com metal fundido exotermicamente, acelerando a velocidade de corte. O nitrogênio é adequado para cortar aço inoxidável e alumínio porque não reage com o material e pode efetivamente evitar a oxidação do corte. A pressão do gás auxiliar afeta a velocidade de corte e a qualidade da aresta de corte. Uma pressão mais alta ajuda a soprar rapidamente o material fundido, melhorando assim a qualidade do corte.

Ao ajustar adequadamente esses fatores, o desempenho do corte a laser pode ser otimizado para garantir resultados de processamento eficientes e precisos.

Compreendendo os comprimentos de onda do laser

Comprimento de onda do laser refere-se ao comprimento de onda das ondas de luz do laser, geralmente em nanômetros (nm) ou micrômetros (µm), e é um parâmetro-chave que determina as propriedades e áreas de aplicação dos lasers. O comprimento de onda dos lasers afeta diretamente a interação entre lasers e matéria e determina a taxa de absorção, refletividade e dispersão de lasers em diferentes materiais. Dependendo do comprimento de onda, os lasers podem cobrir uma ampla faixa de espectro, desde luz ultravioleta e luz visível até luz infravermelha. Diferentes tipos de equipamentos a laser podem atingir uma variedade de tarefas de processamento gerando lasers de diferentes comprimentos de onda.

Por exemplo, o comprimento de onda de um gerador de laser ultravioleta é geralmente 355 nanômetros (nm), que é um laser de comprimento de onda curto e é adequado para microprocessamento, enquanto o comprimento de onda de um gerador de laser de fibra é geralmente 1,06 micrômetros (µm), que é adequado para corte de metal. Quanto menor o comprimento de onda, mais concentrada é a energia do laser, o que é adequado para tarefas de processamento de precisão, enquanto o laser de comprimento de onda mais longo é adequado para tratamento de superfície de material e corte de grande área.

Relação entre comprimento de onda e absorção de material

A interação entre o laser e o material depende em grande parte das características do comprimento de onda do laser. A taxa de absorção da energia do laser pelos materiais varia com o comprimento de onda. Em termos gerais, quanto menor o comprimento de onda, mais concentrada é a energia do laser, mais forte é sua capacidade de penetração e maior é a energia do laser absorvida pelo material. Os lasers de comprimento de onda curto podem produzir maior densidade de energia na superfície dos materiais, o que é adequado para processamento delicado e preciso, como a fabricação de dispositivos eletrônicos e equipamentos médicos. Ao contrário, o laser de comprimento de onda longo tem um comprimento de onda maior e distribuição de energia mais dispersa, o que é adequado para aquecer, derreter ou vaporizar materiais de grande área, como corte e soldagem de metais.

Diferentes materiais têm diferentes características de absorção para lasers, que dependem da estrutura eletrônica, propriedades ópticas e condutividade térmica do material. Por exemplo, materiais metálicos têm uma taxa de absorção mais alta para geradores de laser de fibra de comprimento de onda curto (1,06 µm), o que é adequado para corte, soldagem e marcação de metal. Materiais não metálicos, como vidro e plástico, têm uma melhor taxa de absorção para lasers de CO2 (10,6 µm), então geradores de laser de CO2 são amplamente usados no corte e gravação desses materiais. Além disso, alguns materiais de alta refletividade (como cobre e alumínio) têm uma refletividade mais alta para lasers de comprimentos de onda específicos, e geradores de laser de comprimentos de onda específicos são necessários para evitar perdas de reflexão. Por exemplo, ao usar um gerador de laser de fibra para cortar cobre e alumínio, lasers com comprimentos de onda mais curtos podem reduzir problemas de reflexão, melhorando assim a eficiência do corte.

Comprimentos de onda de laser comumente usados em aplicações de corte

O comprimento de onda do laser é um fator importante que afeta o efeito de corte. Lasers com diferentes comprimentos de onda são adequados para diferentes materiais e cenários de processamento. A seguir estão vários comprimentos de onda de laser comuns e suas áreas de aplicação:

Gerador de laser de CO2 (10,6 µM)

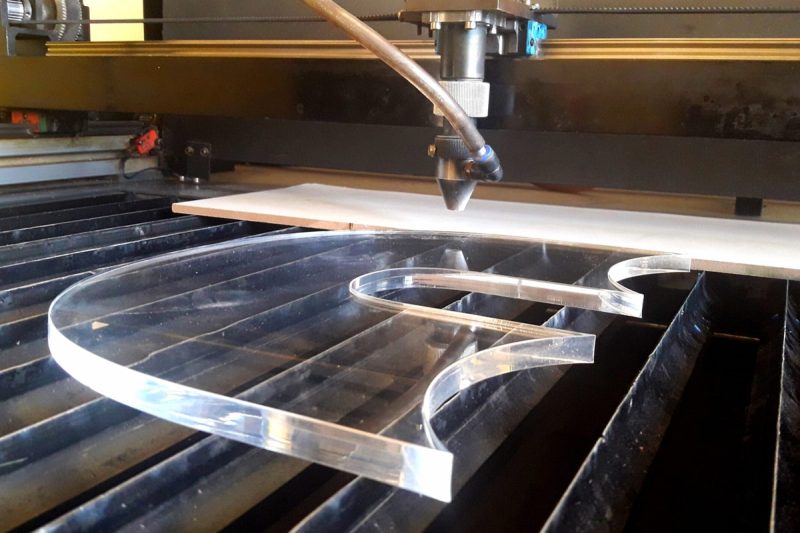

Os geradores de laser de CO2 operam na banda do infravermelho distante com um comprimento de onda de 10,6 mícrons. Os lasers desse comprimento de onda são muito adequados para processar materiais não metálicos, como madeira, plástico, vidro e acrílico. Os geradores de laser de CO2 têm uma grande faixa de potência e são adequados para uma variedade de aplicações, desde gravação de luz até corte de chapa grossa. Devido ao seu longo comprimento de onda, a densidade de energia dos geradores de laser de CO2 é baixa, por isso é adequado para aquecer e derreter áreas maiores de materiais. É amplamente utilizado na produção de outdoors, na indústria de embalagens e na indústria têxtil.

Gerador de laser de fibra (1,06 µM)

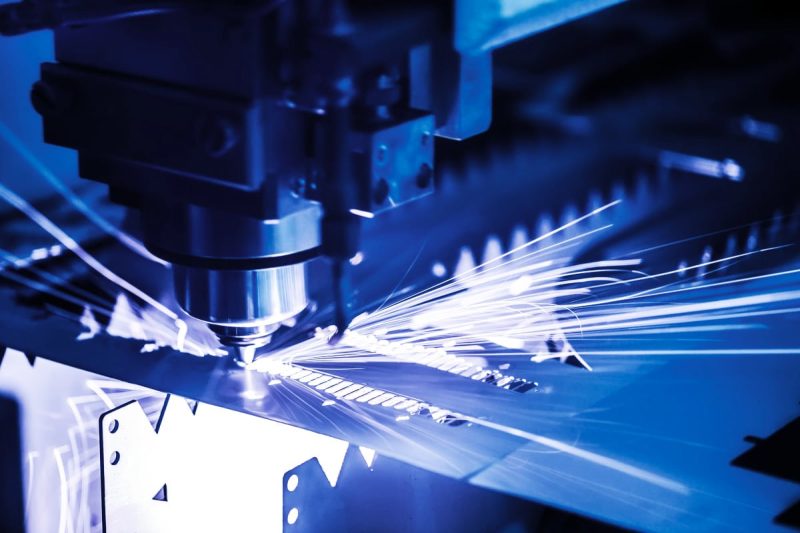

O comprimento de onda de um gerador de laser de fibra é geralmente 1,06 mícrons, que pertence à banda do infravermelho próximo. Lasers desse comprimento de onda têm alta densidade de energia e são particularmente adequados para cortar materiais metálicos como aço inoxidável, aço carbono, alumínio, cobre, etc. O gerador de laser de fibra tem um comprimento de onda curto, boa qualidade de feixe e alta eficiência de transmissão, e é particularmente adequado para corte e soldagem de metais que exigem alta precisão e alta velocidade. Além disso, o gerador de laser de fibra tem baixos custos de manutenção e uma longa vida útil do equipamento e é amplamente utilizado em indústrias como fabricação automotiva, processamento de metais e aeroespacial.

Gerador de laser Nd (1,064 µM)

O gerador de laser Nd (granada de ítrio e alumínio dopado com neodímio) também é um gerador de laser que trabalha na banda do infravermelho próximo com um comprimento de onda de 1,064 mícrons. Este gerador de laser é caracterizado por alta potência de pico e boa qualidade de feixe e é adequado para corte, puncionamento e soldagem de placas de metal espessas. Devido às suas boas características de saída de pulso, os geradores de laser Nd também são amplamente utilizados em processamento de precisão, como a fabricação de produtos eletrônicos e dispositivos médicos. No entanto, em comparação com os geradores de laser de fibra, os geradores de laser Nd têm menor eficiência de conversão fotoelétrica, então eles são gradualmente substituídos por geradores de laser de fibra.

O comprimento de onda do laser é um dos principais parâmetros que determinam o desempenho e a faixa de aplicação dos geradores de laser. As características de absorção de diferentes materiais para lasers variam com o comprimento de onda, então escolher o comprimento de onda do laser certo é a chave para garantir o efeito do processamento. Em aplicações de corte a laser, geradores de laser de CO2, geradores de laser de fibra e geradores de laser Nd têm cada um seus campos de aplicação específicos, e uma seleção razoável pode melhorar muito a eficiência e a qualidade do processamento.

Efeito do comprimento de onda do laser nos parâmetros de corte

Características de absorção do material

Diferentes materiais têm características de absorção significativamente diferentes de comprimentos de onda do laser, o que afeta o efeito de corte. As propriedades ópticas de um material determinam sua taxa de absorção de luz laser de um comprimento de onda específico. Por exemplo, materiais metálicos geralmente absorvem melhor lasers de comprimento de onda curto (como lasers de fibra e lasers Nd). O comprimento de onda do laser de fibra é de cerca de 1,06 mícrons, o que é adequado para corte eficiente de materiais metálicos, como aço inoxidável, alumínio, cobre e aço carbono. Como o metal tem uma taxa de absorção maior para esse comprimento de onda, a energia pode ser concentrada na área de corte mais rapidamente, obtendo corte de alta eficiência e melhor qualidade de borda.

Em contraste, materiais não metálicos como madeira, plástico e vidro têm uma taxa de absorção mais alta para lasers de CO2 de comprimento de onda longo (10,6 mícrons) e são adequados para corte e gravação com geradores de laser de CO2. Isso ocorre porque o laser de CO2 tem um comprimento de onda maior e energia relativamente dispersa, o que é mais adequado para processar materiais de grande área. Além disso, a refletividade da superfície do material também está relacionada ao comprimento de onda do laser. Ao cortar certos materiais de alta refletividade (como cobre, alumínio, etc.) usando um gerador de laser de fibra, pode ser necessário um tratamento especial para reduzir a perda de energia e a instabilidade de corte causada pela reflexão.

Profundidade de penetração

O comprimento de onda do laser tem um impacto significativo na profundidade de penetração dos materiais. Os lasers de comprimento de onda curto geralmente têm capacidades de penetração mais fortes e são adequados para cortar materiais mais espessos. Por exemplo, devido ao seu comprimento de onda mais curto e maior densidade de energia, os lasers de fibra e os lasers Nd são adequados para cortes profundos, especialmente com melhor penetração em materiais metálicos. Portanto, ao cortar chapas metálicas grossas, os geradores de laser de comprimento de onda curto são geralmente a primeira escolha, que podem penetrar espessuras maiores, garantindo a precisão do corte.

Em comparação, o laser de CO2 tem um comprimento de onda maior e capacidade de penetração relativamente mais fraca, tornando-o adequado para materiais não metálicos mais finos, como madeira, plástico, papelão, etc. Além disso, a profundidade de penetração também depende do ajuste de parâmetros como potência do laser, distância focal e velocidade de corte. Escolher o comprimento de onda do laser certo pode maximizar a profundidade de penetração, garantindo precisão e eficiência de corte.

Zona Afetada pelo Calor (ZTA) e Efeitos Térmicos

Diferentes comprimentos de onda do laser afetam diretamente a zona afetada pelo calor (HAZ) durante o corte do material. A zona afetada pelo calor se refere à área onde o material derrete ou sofre alterações físicas durante o processo de corte a laser. Geralmente, os lasers de comprimento de onda curto produzem zonas afetadas pelo calor menores porque sua energia é mais concentrada, o que pode concluir o processo de corte mais rápido e reduzir a difusão de calor para a área ao redor. Uma zona afetada pelo calor menor ajuda a reduzir a deformação térmica e os danos físicos ao material, o que é particularmente importante em aplicações com requisitos de alta precisão.

Em contraste, lasers de CO2 com comprimentos de onda maiores têm uma zona afetada pelo calor relativamente grande devido à sua distribuição de energia mais ampla. Isso não é particularmente óbvio ao cortar materiais não metálicos, mas ao cortar materiais metálicos, pode causar problemas como deformação térmica da superfície do material, escória e redução da qualidade da borda. Portanto, ao cortar metais, lasers de comprimento de onda curto (como lasers de fibra) são geralmente superiores aos lasers de CO2 porque podem controlar melhor os efeitos térmicos e fornecer resultados de corte de maior qualidade.

Velocidade e eficiência de corte

O comprimento de onda do laser não afeta apenas as características de absorção e a zona afetada pelo calor do material, mas também afeta diretamente a velocidade e a eficiência do corte. O comprimento de onda do laser correto pode otimizar a absorção da energia do laser no material, aumentando assim a velocidade de corte e reduzindo os custos de produção. Por exemplo, os lasers de fibra são frequentemente mais rápidos do que os lasers de CO2 no corte de metal devido ao seu comprimento de onda curto e alta densidade de energia, especialmente no corte de chapas finas de metal. Os lasers de fibra também têm uma alta eficiência de conversão eletro-óptica, o que reduz ainda mais os custos operacionais e melhora a eficiência da produção.

No corte de materiais não metálicos, o comprimento de onda longo do gerador de laser de CO2 não é tão rápido quanto o gerador de laser de fibra em velocidade de corte, mas ainda é muito eficiente no corte de materiais específicos, como madeira, acrílico e plástico. Ao selecionar o comprimento de onda e a potência do laser apropriados, combinados com parâmetros de corte otimizados (como posição de foco, velocidade de corte e sistema de assistência a gás), alta eficiência e efeito de corte de alta qualidade podem ser alcançados no processo de corte de diferentes materiais.

O comprimento de onda do laser é um dos principais fatores que afetam o desempenho do corte, afetando diretamente as características de absorção do material, a profundidade de penetração, a zona afetada pelo calor e a velocidade e eficiência do corte. Ao selecionar o comprimento de onda do laser apropriado com base nas características do material, é possível melhorar a eficiência do corte enquanto reduz a deformação e os danos do material, obtendo assim um efeito de corte de maior qualidade. Em aplicações de corte a laser, os geradores de laser de fibra e os geradores de laser de CO2 têm suas próprias vantagens em diferentes comprimentos de onda, fornecendo soluções confiáveis para uma variedade de aplicações industriais.

A influência do comprimento de onda do laser na qualidade do corte

Acabamento da superfície de corte e qualidade da borda

O comprimento de onda do laser tem um impacto direto no acabamento da superfície e na qualidade da borda do material durante o processo de corte. Geralmente, lasers com comprimentos de onda mais curtos, como lasers de fibra (1,06 mícrons), têm maior densidade de energia e podem ser focados com mais precisão na linha de corte do material, produzindo assim superfícies de corte mais suaves e bordas mais afiadas no corte de materiais metálicos. Ao cortar com lasers de fibra, a energia é concentrada e o caminho de corte é limpo, reduzindo escória e rebarbas na borda de corte.

Em contraste, os lasers de CO2 de comprimento de onda longo (10,6 mícrons) também podem fornecer qualidade de borda de alta qualidade ao cortar materiais não metálicos, como madeira, acrílico e plásticos. Ainda assim, o acabamento da borda pode ser ligeiramente inferior ao dos lasers de comprimento de onda curto ao cortar materiais metálicos. Isso ocorre porque a densidade de energia dos lasers de CO2 é relativamente baixa, resultando em uma faixa maior de difusão de calor durante o corte, produzindo mais escória e zonas afetadas pelo calor. Portanto, ao buscar bordas de alta precisão e alta qualidade, os geradores de laser de fibra ou geradores de laser Nd são geralmente as opções preferidas, especialmente no processamento de chapas finas de metal.

Controle da largura e conicidade da incisão

O comprimento de onda do laser desempenha um papel importante no controle da largura e do cone da incisão. Lasers com comprimentos de onda mais curtos (como lasers de fibra ou lasers Nd) geralmente podem atingir incisões mais estreitas e efeitos de corte mais finos. Feixes de laser de comprimento de onda curto podem ser focados com mais precisão, o caminho de corte é estreito e reto, e as bordas em ambos os lados da incisão são muito planas, o que é adequado para aplicações industriais com requisitos de alta precisão, como fabricação de componentes eletrônicos, usinagem de precisão, etc.

Em contraste, lasers de comprimento de onda longo, como lasers de CO2, podem resultar em cortes mais largos em alguns casos, especialmente ao cortar materiais mais espessos, onde a conicidade do corte pode ser mais pronunciada. Isso ocorre porque o feixe de laser se espalha até certo ponto ao penetrar no material, resultando em uma distribuição desigual da energia do laser na direção da espessura do material, resultando em um corte cônico. Nessas aplicações, o corte é mais largo no lado superior e mais estreito no lado inferior, o que não é propício para aplicações que exigem corte preciso e reto. Portanto, escolher o comprimento de onda do laser certo (especialmente lasers de comprimento de onda curto) pode controlar efetivamente a largura e a conicidade do corte e garantir a qualidade do corte.

Reduz a deformação térmica e a formação de escória

A escolha do comprimento de onda do laser é crítica para reduzir a distorção térmica e a formação de espuma. Devido à sua energia concentrada e velocidade de corte rápida, o laser de comprimento de onda curto pode rapidamente completar a fusão ou vaporização de materiais, reduzindo a carga de calor no material durante o processo de corte. Essa alta densidade de energia resulta em uma zona afetada pelo calor (HAZ) menor, reduzindo assim a deformação térmica e a deformação da borda do material. Especialmente no corte de materiais metálicos finos, o uso de laser de fibra ou laser Nd pode reduzir significativamente a deformação do material causada por efeitos térmicos, melhorando assim a qualidade geral do processamento.

Pelo contrário, o laser de CO2 de comprimento de onda longo tem uma distribuição de energia relativamente ampla e uma grande faixa de aquecimento do material, então a zona afetada pelo calor é ampla, o que pode facilmente causar deformação do material, especialmente no corte de materiais metálicos. A formação de escória é outra questão que precisa ser considerada. Durante o corte, se o material não for totalmente vaporizado ou derretido, a escória metálica residual pode aderir à aresta de corte, afetando a limpeza do corte e as etapas subsequentes do processamento. Os lasers de comprimento de onda curto podem reduzir a geração de escória por meio de sua condução de calor eficiente e capacidade de derretimento, mantendo a incisão limpa e suave.

O comprimento de onda do laser tem um impacto profundo na qualidade durante o processo de corte. Lasers de comprimento de onda curto (como lasers de fibra e lasers Nd) podem atingir acabamento de superfície mais alto, incisões mais estreitas e controle de conicidade mais preciso devido à sua alta densidade de energia, especialmente no corte de materiais metálicos. Ao mesmo tempo, lasers de comprimento de onda curto reduzem o alcance da zona afetada pelo calor, evitam a deformação térmica do material e a formação de espuma e garantem a eficiência e a qualidade do corte. Lasers de comprimento de onda longo (como lasers de CO2) são mais adequados para cortar materiais não metálicos, e suas maiores zonas afetadas pelo calor são adequadas para processamento de materiais de grande área e menor precisão. Ao selecionar o comprimento de onda do laser apropriado, os usuários podem otimizar a qualidade do corte de acordo com as características do material e os requisitos de processamento, e obter um processo de produção e processamento eficiente.

Análise comparativa de diferentes comprimentos de onda de laser

Gerador de laser CO2

Descrever

O gerador de laser de CO2 tem um comprimento de onda operacional de 10,6 mícrons, que é um tipo de laser de comprimento de onda longo e é usado principalmente para cortar e processar materiais não metálicos. Devido às suas características de transmissão de energia eficiente, os geradores de laser de CO2 são amplamente usados no processamento de materiais não metálicos, como madeira, plástico, vidro, papel e couro, especialmente na indústria de publicidade e decoração de casa.

Características

- A alta taxa de absorção para materiais não metálicos: O comprimento de onda do gerador de laser de CO2 é adequado para processar materiais não metálicos. Tais materiais têm uma alta taxa de absorção para lasers de comprimento de onda longo, então a eficiência de conversão de energia é excelente. Isso torna o gerador de laser de CO2 uma escolha ideal para cortar e gravar materiais como acrílico, madeira e couro.

- Velocidade de corte rápida: Ao processar materiais não metálicos, a velocidade de corte do gerador de laser de CO2 é relativamente rápida, especialmente ao cortar chapas finas e materiais macios, ele pode concluir a tarefa de forma rápida e eficiente.

- Efeito de corte ruim em materiais metálicos: geradores de laser de CO2 não são adequados para cortar e soldar materiais metálicos devido à baixa taxa de absorção de metais para lasers de comprimento de onda longo de 10,6 mícrons. Embora a taxa de absorção possa ser aumentada revestindo uma camada de absorção na superfície do metal, o efeito e a eficiência ainda não são tão bons quanto os geradores de laser de comprimento de onda curto usados especificamente para processamento de metal.

- Comumente usado em processamento não metálico: como corte e gravação de materiais como plástico, papel, borracha, tecido, etc., amplamente utilizado na produção de outdoors, embalagens, fabricação de roupas e outras indústrias.

- Campos de aplicação: Os geradores de laser de CO2 são amplamente utilizados no processamento de materiais não metálicos, como na indústria de publicidade, fabricação de artesanato, decoração de interiores, campos eletrônicos e elétricos, etc. Seu excelente desempenho em materiais flexíveis faz com que tenha um importante valor de aplicação nesses campos.

Gerador de laser de fibra

Descrever

O gerador de laser de fibra tem um comprimento de onda operacional de 1,06 mícrons e é o gerador de laser de comprimento de onda curto mais comumente usado em aplicações de corte a laser industrial. Os geradores de laser de fibra são particularmente adequados para cortar e processar materiais metálicos e, devido à sua alta taxa de conversão fotoelétrica, são excelentes em economia de energia e proteção ambiental. Os geradores de laser de fibra têm alta densidade de energia e podem cortar com precisão materiais metálicos espessos.

Características

- Alta eficiência de corte: Os geradores de laser de fibra têm densidade de energia extremamente alta e podem concentrar rapidamente a energia na superfície do metal para obter um corte eficiente. Seja uma folha fina de metal ou uma placa de aço mais espessa, os geradores de laser de fibra podem fornecer resultados de corte rápidos e precisos. Especialmente para aço inoxidável, aço carbono, liga de alumínio e outros materiais, sua velocidade de corte e qualidade têm vantagens significativas.

- Baixo consumo de energia e baixo custo de manutenção: A eficiência de conversão fotoelétrica do gerador de laser de fibra pode atingir mais de 30%. Comparado com outros tipos de geradores de laser, a perda de energia é menor, então o custo operacional é mais econômico. Além disso, o gerador de laser de fibra adota transmissão totalmente de fibra, não requer ajuste complexo de lente óptica e requer menos manutenção diária.

- Alto preço do equipamento: Embora os geradores de laser de fibra tenham muitas vantagens em desempenho, seu custo inicial de compra é relativamente alto, especialmente para pequenas empresas, o investimento em equipamento é uma consideração importante. No entanto, com o desenvolvimento da tecnologia e o declínio gradual nos custos do equipamento, a relação custo-benefício dos geradores de laser de fibra está melhorando constantemente.

- Escolha ideal para processamento de metais: Os geradores de laser de fibra são particularmente adequados para corte, soldagem e marcação de materiais metálicos e são amplamente utilizados na fabricação automotiva, aeroespacial, máquinas de precisão e outros campos.

- Áreas de aplicação: Os geradores de laser de fibra são os principais equipamentos no campo de processamento de metais e são amplamente utilizados em indústrias como fabricação de automóveis, aeroespacial, fabricação de eletrodomésticos e processamento de chapas metálicas. Eles têm vantagens insubstituíveis, especialmente em cenários industriais que exigem alta precisão e processamento rápido.

Gerador de laser Nd

Descrever

O comprimento de onda operacional do gerador de laser Nd (gerador de laser YAG dopado com Nd) é de 1,064 mícrons, que é semelhante ao de um gerador de laser de fibra. Devido às suas boas características de pulso, o gerador de laser Nd é adequado para aplicações específicas de processamento fino, como marcação, soldagem e corte. Ao contrário dos geradores de laser de fibra, o gerador de laser Nd é mais eficaz em certas aplicações específicas, especialmente no processamento local de plásticos e metais.

Características

- Forte capacidade de corte: Embora não seja tão eficiente e amplamente utilizado quanto os geradores de laser de fibra, o laser pulsado dos geradores de laser Nd pode fornecer alta energia de pico, o que é adequado para corte fino e microprocessamento de metais, plásticos e outros materiais. Ele pode cortar materiais metálicos espessos sob condições de alta intensidade, especialmente em processos finos, como marcação e perfuração na superfície de materiais metálicos.

- Baixa eficiência: Comparado com geradores de laser de fibra, a eficiência de conversão fotoelétrica de geradores de laser Nd é menor, geralmente apenas 2%-10%, então seu consumo de energia operacional é relativamente alto. Esse recurso torna os geradores de laser Nd adequados para alguns cenários de processamento específicos em vez de linhas de produção eficientes e em larga escala.

- Adequado para aplicações especiais: Devido às suas excelentes características de pulso, os geradores de laser Nd têm vantagens únicas em aplicações que exigem alta precisão e controle de pulso especial. Eles são usados principalmente em soldagem de metal, perfuração, marcação de precisão e outros campos, especialmente em situações em que alta precisão de processamento e qualidade de superfície são necessárias.

- Campos de aplicação: Os geradores de laser Nd são amplamente utilizados em campos de processamento de alta precisão, como fabricação de produtos eletrônicos, processamento de dispositivos médicos, reparo de moldes e outras indústrias. Além disso, também é comumente utilizado em soldagem e marcação de metais no campo aeroespacial e desempenha um papel em cenários de processamento de precisão que exigem alta densidade de energia.

Diferentes tipos de geradores de laser têm suas próprias vantagens exclusivas em aplicações de corte devido aos seus diferentes comprimentos de onda de trabalho. Os geradores de laser de CO2 são mais adequados para o processamento de materiais não metálicos, os geradores de laser de fibra são equipamentos estrela no campo do processamento de metais, com alta eficiência e baixo consumo de energia, e os geradores de laser Nd têm um lugar no processamento de precisão devido às suas características de pulso. De acordo com os requisitos de processamento específicos e as características do material, escolher o comprimento de onda do laser e o tipo de gerador de laser apropriados pode melhorar muito a eficiência do corte e a qualidade do processamento.

Estratégia de otimização para seleção de comprimento de onda do laser

No corte a laser, é muito importante escolher o comprimento de onda do laser correto, o que não afeta apenas a qualidade do corte, mas também determina diretamente a eficiência do processamento, a relação custo-benefício e a utilização geral de energia. Otimizar a seleção do comprimento de onda do laser pode ajudar as empresas a atingir uma produção eficiente, minimizando os custos operacionais. O seguinte será analisado em detalhes a partir de vários aspectos, como propriedades do material, eficiência de corte, transmissão do feixe e controle de custos.

Considerações sobre tipo de material e espessura

Existem diferenças significativas na taxa de absorção do laser por diferentes materiais, então, ao escolher o comprimento de onda do laser apropriado, você primeiro precisa considerar o tipo e a espessura do material a ser processado. Quanto menor o comprimento de onda do laser, maior a concentração de energia e mais adequado ele é para cortar materiais de alta densidade, como metal. Lasers de comprimento de onda mais longo, como lasers de CO2, são mais adequados para cortar materiais não metálicos, como madeira, acrílico, couro, etc.

- Materiais metálicos: Materiais metálicos, como aço, alumínio, aço inoxidável, etc., geralmente absorvem melhor lasers de comprimento de onda curto (como lasers de fibra e lasers Nd). Esses materiais podem absorver eficientemente lasers com um comprimento de onda de cerca de 1 mícron, produzindo um efeito de derretimento rápido, tornando o processo de corte mais suave e eficiente. Os geradores de laser de fibra são particularmente adequados para corte de metal e podem processar rapidamente chapas de metal mais espessas e fornecer boa qualidade de corte.

- Materiais não metálicos: Para materiais não metálicos, como plásticos, madeira, vidro e materiais orgânicos, o comprimento de onda longo (10,6 mícrons) do gerador de laser de CO2 é mais ideal. O laser de CO2 tem uma alta taxa de absorção de energia ao processar materiais não metálicos, o que pode efetivamente atingir cortes e gravações rápidos. Especialmente em materiais não metálicos mais finos, a precisão do processamento do laser de CO2 é maior, as bordas de corte são suaves e a possibilidade de deformação do material é reduzida.

- Espessura do material: A espessura do material também é um fator importante na seleção do comprimento de onda do laser. Para materiais mais espessos, lasers de comprimento de onda curto (como lasers de fibra) geralmente têm capacidades de penetração mais altas, podem fornecer capacidades de foco mais fortes e melhorar a eficiência do processamento. Para materiais finos, escolher um comprimento de onda moderado pode evitar ablação excessiva e manter a qualidade da aresta de corte.

Estratégias para maximizar a eficiência e a qualidade do corte

Selecionando o comprimento de onda do laser apropriado de acordo com as características do material, a eficiência e a qualidade do corte podem ser muito melhoradas. Os dois principais objetivos do corte a laser são a velocidade e a qualidade do corte, e a seleção correta do comprimento de onda pode atingir um equilíbrio entre os dois.

- Otimização da velocidade de corte: Lasers de comprimento de onda curto (como lasers de fibra) têm alta densidade de energia e podem aquecer rapidamente a superfície de materiais metálicos e concluir o corte rapidamente. Esse recurso é especialmente importante no processamento de materiais metálicos porque velocidades de corte mais altas significam ciclos de produção mais curtos e maior eficiência de produção. Da mesma forma, para materiais não metálicos, os lasers de CO2 podem cortar rapidamente materiais mais finos e melhorar a eficiência da produção.

- Qualidade de corte melhorada: Lasers com comprimentos de onda mais curtos geralmente produzem zonas afetadas pelo calor (HAZ) menores, o que ajuda a reduzir a deformação térmica dos materiais e garante a planura e a suavidade das bordas cortadas. Especialmente em cenários de processamento de precisão, como a fabricação de produtos eletrônicos, a seleção precisa do comprimento de onda do laser é crucial para melhorar a qualidade dos produtos acabados.

A importância da óptica adaptativa e dos sistemas de entrega de feixes

Óptica adaptativa e sistemas de entrega de feixe eficientes desempenham um papel importante no processo de corte a laser. Eles não apenas melhoram a capacidade de foco do laser, mas também fazem ajustes em tempo real com base nas características da superfície de diferentes materiais para garantir a estabilidade e a precisão do corte.

- Vantagens da óptica adaptativa: A óptica adaptativa pode ajustar a forma e a posição focal do feixe de laser de acordo com as condições de trabalho do gerador de laser e as características do material, melhorando assim a eficiência e a qualidade do corte. Esta tecnologia é particularmente eficaz ao processar materiais com superfícies irregulares ou grandes variações de espessura. Ela pode ajustar automaticamente o foco para que o laser sempre mantenha a melhor distribuição de energia, evitando assim a redução da precisão do corte devido ao deslocamento do foco.

- O papel do sistema de transmissão de feixe: Um sistema de transmissão de feixe eficiente pode transmitir o feixe de laser para a superfície de trabalho com perda mínima. O método de transmissão do laser (como transmissão de fibra e transmissão de espaço livre) afetará a eficiência de transmissão de energia do laser. O método de transmissão totalmente de fibra do gerador de laser de fibra reduz muito a perda de energia, tornando-o particularmente notável na transmissão de longa distância. Ao mesmo tempo, um excelente sistema de transmissão pode reduzir a dispersão e a difração do feixe de laser, garantindo a concentração de energia após o laser ser focado, melhorando assim a precisão do corte.

Considerações sobre custo-eficácia e eficiência energética

Escolher o comprimento de onda de laser correto pode não apenas melhorar a qualidade do corte, mas também reduzir efetivamente os custos de produção e o consumo de energia em operações de longo prazo. O tipo de gerador de laser, a eficiência de conversão fotoelétrica e os custos operacionais do equipamento afetarão diretamente o custo geral de produção.

- Otimização da eficiência energética: Diferentes tipos de geradores de laser têm grandes diferenças na eficiência de conversão de energia. A eficiência de conversão fotoelétrica dos geradores de laser de fibra é tão alta quanto 30%-40%, que é muito maior do que o 10% dos geradores de laser de CO2. Isso significa que, sob as mesmas condições de processamento, os geradores de laser de fibra podem concluir mais trabalho com menos energia, o que não apenas ajuda a reduzir os custos de eletricidade, mas também reduz a necessidade de dissipação de calor do equipamento e melhora a estabilidade geral do sistema.

- Custos de manutenção reduzidos: O método de transmissão de feixe de geradores de laser de fibra e geradores de laser Nd é mais estável e confiável do que o de geradores de laser de CO2, reduzindo a dependência de sistemas ópticos complexos, de modo que a frequência de manutenção e o custo de manutenção são menores. Além disso, o design não consumível dos geradores de laser de fibra também os torna mais econômicos em operações de longo prazo.

- Custo inicial do equipamento e retorno a longo prazo: Embora o investimento inicial do equipamento de geradores de laser de fibra seja relativamente alto, suas características de alta eficiência e baixo consumo de energia dão a ele uma vantagem de custo significativa na operação a longo prazo. O preço do equipamento de um gerador de laser de CO2 é menor e adequado para uma ampla gama de aplicações de materiais não metálicos, mas requer mais consumíveis e investimento em manutenção.

No corte a laser, a seleção ideal do comprimento de onda afeta diretamente a eficiência do processamento, a qualidade do corte e a relação custo-benefício. Ao analisar racionalmente o tipo, a espessura, os requisitos de produção e outros fatores do material, selecionar o comprimento de onda do laser mais adequado, combinado com óptica adaptativa e um sistema de transmissão de feixe eficiente, pode não apenas melhorar significativamente a eficiência da produção, mas também reduzir os custos operacionais e maximizar o benefício geral da empresa. Na indústria de manufatura moderna altamente competitiva, o uso flexível dessas estratégias de otimização ajudará as empresas a obter vantagens competitivas significativas na tecnologia de corte a laser.

Resumir

O papel do comprimento de onda do laser no corte a laser é crucial e afeta diretamente a precisão, eficiência e qualidade do corte. Diferentes materiais têm diferentes características de absorção para lasers de diferentes comprimentos de onda. Portanto, entender as características de vários comprimentos de onda do laser é a chave para otimizar o efeito de corte. Ao selecionar corretamente o comprimento de onda do laser, o melhor efeito de corte para um material específico pode ser garantido, seja ele metal, não metal ou material composto. Otimizar a seleção do comprimento de onda do laser pode não apenas melhorar a qualidade do corte, mas também reduzir a zona afetada pelo calor e a deformação durante o processo de produção, melhorar o acabamento da superfície e obter controle preciso da largura e conicidade da incisão. Além disso, a seleção apropriada do comprimento de onda do laser pode melhorar a eficiência do corte, reduzir o consumo de energia e reduzir os custos gerais de produção. Combinado com a tecnologia de óptica adaptativa e sistemas de transmissão de feixe eficientes, o desempenho do laser pode ser otimizado ainda mais para garantir a melhoria contínua do processo de corte e a operação eficiente da produção. Em última análise, ao compreender profundamente e otimizar a aplicação dos comprimentos de onda do laser, a indústria de manufatura pode atender melhor às diferentes necessidades de processamento, promovendo assim o avanço contínuo da tecnologia de corte a laser, aumentando a competitividade do mercado e expandindo as possibilidades para futuras aplicações do laser.

Escolher o comprimento de onda do laser certo é a chave para garantir a eficiência e a qualidade do corte. Com sua rica experiência na indústria e suporte técnico, a AccTek pode ajudá-lo a determinar e selecionar facilmente o comprimento de onda do laser que melhor se adapta às suas necessidades de processamento. Nosso equipamento a laser de alta qualidade não só tem excelente desempenho de corte, mas também fornece garantias estáveis de serviço pós-venda para garantir sua produção sem preocupações. Seja processamento de material metálico ou não metálico, ou necessidades complexas de personalização, a AccTek pode fornecer a você a melhor solução. Entre em contato conosco agora para tornar seu processo de fabricação mais eficiente e preciso!

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser