Fatores que afetam a velocidade e a eficiência do corte a laser

Na fabricação moderna, o corte a laser se destaca como uma tecnologia chave, oferecendo precisão e eficiência incomparáveis na modelagem de uma ampla gama de materiais. À medida que as indústrias continuam a adotar a versatilidade do processo de corte a laser, a otimização da velocidade e da eficiência torna-se cada vez mais importante. O processo desde as matérias-primas até aos produtos finais cortados de forma complexa envolve uma interação complexa de fatores que requerem uma consideração cuidadosa. Desde as propriedades inerentes do material até a configuração complexa da máquina de corte, é fundamental compreender completamente os principais fatores que influenciam a velocidade e a eficiência do corte a laser.

Neste artigo, exploramos de forma abrangente os principais fatores que influenciam a velocidade e a eficiência do corte a laser, ilustrando a complexidade das propriedades do material, parâmetros do laser, condições de corte, configurações da máquina e considerações de projeto. Esta exploração fornece aos usuários informações valiosas que lhes permitem aproveitar todo o potencial da tecnologia de corte a laser e impulsionar a inovação nos processos de fabricação.

Índice

Compreendendo a velocidade e a eficiência do corte a laser

O corte a laser, uma técnica de fabricação sofisticada, depende de um delicado equilíbrio de fatores para atingir velocidade e eficiência ideais. As propriedades do material, como composição, espessura e condição da superfície, influenciam os parâmetros de corte. Os parâmetros do laser, incluindo densidade de potência, qualidade do feixe e distância focal, determinam a precisão e a eficácia dos cortes. As condições de corte, como velocidade e seleção de gás auxiliar, desempenham papéis vitais na definição da eficiência de corte. Fatores da máquina, como configuração e manutenção do sistema, contribuem significativamente para o desempenho geral. Além disso, considerações de projeto, como complexidade geométrica e otimização de agrupamento, afetam a velocidade e a eficiência do corte. Ao compreender e otimizar de forma abrangente esses fatores, os fabricantes podem aumentar a velocidade, a precisão e a eficiência dos processos de corte a laser, impulsionando a produtividade e a competitividade nos ambientes de fabricação modernos.

Principais fatores que afetam a velocidade e a eficiência do corte a laser

O corte a laser é o auge da precisão da fabricação moderna e uma combinação complexa de fatores determina sua velocidade e eficiência. Aprofundar-se nas complexidades deste processo de mudança revela as considerações abrangentes que os usuários devem navegar cuidadosamente. Aqui, exploramos os principais fatores que afetam significativamente a velocidade e a eficiência do corte a laser.

Propriedades do Material

- Tipo de material: O tipo de material a ser cortado desempenha um papel importante na determinação da velocidade e eficiência do corte a laser. Metais como aço inoxidável, alumínio e aço carbono têm diferentes condutividades térmicas, pontos de fusão e refletividades que afetam sua resposta ao corte a laser.

- Espessura: A espessura do material afeta diretamente a velocidade e a eficiência do corte. Materiais mais espessos requerem mais energia e tempo para cortar do que materiais mais finos. Para obter os melhores resultados em diferentes espessuras, a potência do laser, a distância focal e a velocidade de corte precisam ser ajustadas.

- Condição da superfície: Irregularidades da superfície, como ferrugem, oxidação ou revestimento, podem afetar a qualidade e a velocidade do corte a laser. Para um corte eficiente, a superfície do material pode precisar ser preparada através de limpeza ou tratamento de superfície.

Parâmetros de laser

- Densidade de Potência: A densidade de potência do laser é determinada pela potência do feixe de laser focado em uma determinada área, afetando diretamente a velocidade e eficiência de corte. Maior densidade de potência permite velocidades de corte mais rápidas, mas requer calibração cuidadosa para evitar danos ao material.

- Qualidade do feixe: A qualidade do feixe de laser, incluindo fatores como divergência, modo e comprimento de onda, afetará a precisão e a eficiência do corte. O feixe de alta qualidade garante uma distribuição uniforme de energia, resultando em cortes mais limpos e maior eficiência.

- Distância focal: A distância focal da lente do laser determina o tamanho do ponto e a profundidade focal. A seleção ideal do foco garante o fornecimento preciso de energia à superfície de corte, maximizando a eficiência sem comprometer a qualidade.

Condições de corte

- Velocidade de corte: A taxa na qual o feixe de laser passa pela superfície do material afeta significativamente a eficiência de corte. Encontrar o equilíbrio certo entre velocidade e potência de corte pode ajudar a alcançar os resultados desejados e minimizar o tempo de processamento.

- Seleção de gás auxiliar: Gases auxiliares como oxigênio, nitrogênio ou ar comprimido auxiliam na remoção de material e no resfriamento durante o corte a laser. A escolha do gás auxiliar depende do tipo de material, espessura e qualidade de aresta necessária, com diferentes gases proporcionando diferentes níveis de eficiência de corte e limpeza.

- Projeto e alinhamento do bico: O projeto e o alinhamento adequados do bico ajudam a direcionar o fluxo de ar secundário e a manter distâncias de separação ideais. O alinhamento incorreto ou bicos desgastados podem resultar na redução da eficiência e qualidade do corte.

Fatores de máquina

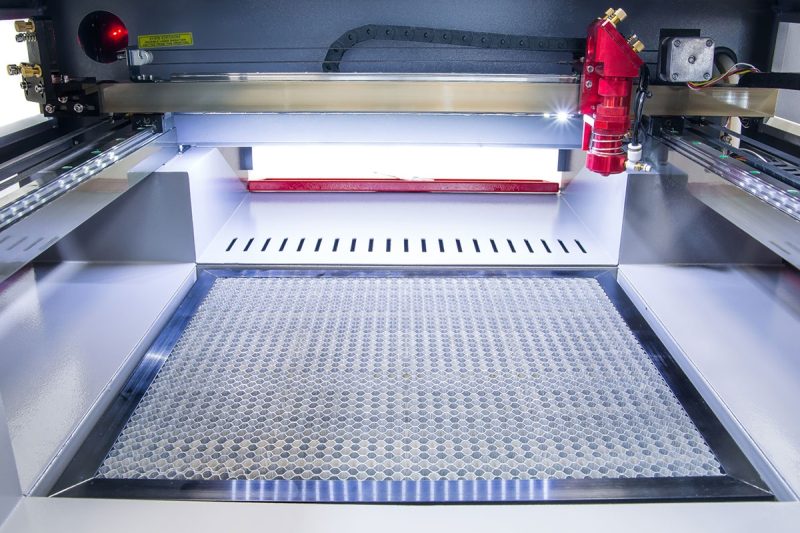

- Configuração do sistema laser: O design e a funcionalidade do máquina de corte a laser, incluindo o sistema de entrega do feixe, controle de movimento e recursos de automação, afetam a velocidade e a eficiência do corte. Os avanços na moderna tecnologia laser aumentaram a velocidade e a precisão do processamento.

- Manutenção e calibração: A manutenção, alinhamento e calibração regulares dos equipamentos de corte a laser ajudam a garantir um desempenho consistente e prolongar a vida útil da máquina. Negligenciar a manutenção pode resultar em redução da eficiência de corte, aumento do tempo de inatividade e reparos caros.

Fator Ambiental

- Temperatura e umidade: A temperatura ambiente e os níveis de umidade podem afetar o desempenho do corte a laser. Temperaturas extremas ou alta umidade podem causar deformação do material ou interferir na propagação do raio laser, afetando a velocidade e a qualidade do corte.

- Qualidade do Ar: A presença de contaminantes no ar, como poeira ou partículas, pode interferir nas operações de corte a laser. Manter o ar limpo no ambiente de corte ajuda a evitar o entupimento dos bicos e garante uma eficiência de corte consistente.

Considerações de projeto

- Complexidade geométrica: Projetos complexos com cantos vivos, recursos pequenos ou tolerâncias restritas podem exigir velocidades de corte mais lentas para manter a precisão e a qualidade da aresta. O software CAD avançado pode otimizar caminhos de corte para geometrias complexas, aumentando assim a eficiência geral.

- Otimização de agrupamento: A utilização eficaz de materiais por meio de software de otimização de agrupamento pode minimizar o desperdício de material e reduzir o tempo de corte, melhorando, em última análise, a eficiência geral do processo. Os algoritmos de agrupamento organizam as peças da maneira mais eficiente em termos de espaço, maximizando a utilização do material.

- Requisitos de acabamento da borda: A qualidade da borda necessária, seja lisa, áspera ou sem rebarbas, afeta os parâmetros e a velocidade de corte. Podem ser necessários ajustes para atender padrões específicos de acabamento superficial para garantir que o produto final atenda aos padrões de qualidade.

No complexo processo de corte a laser, os fabricantes devem considerar cuidadosamente e equilibrar estes fatores para desbloquear todo o potencial desta tecnologia avançada. Uma compreensão detalhada das interações dos materiais, da dinâmica do laser, das condições de corte, das configurações da máquina, dos efeitos ambientais e das complexidades do projeto ajuda a alcançar velocidade e eficiência ideais de corte a laser na fabricação moderna.

Como melhorar a velocidade e a eficiência do corte a laser

Otimizar a velocidade e a eficiência do corte a laser requer uma abordagem estratégica que incorpore considerações sobre materiais, configuração da máquina e melhores práticas operacionais. Aqui está um guia detalhado sobre como melhorar o desempenho do seu processo de corte a laser:

Seleção e preparação de materiais

- Escolha o melhor material: considere fatores como condutividade térmica e refletividade e escolha um material com boas características de corte a laser.

- Otimização da espessura do material: Equilibre a velocidade e a qualidade do corte com a espessura certa para a aplicação pretendida.

- Preparação da Superfície: Garante que as superfícies dos materiais estejam limpas e livres de contaminantes, otimizando a eficiência ao evitar interferências durante o corte.

Ajuste fino dos parâmetros do laser

- Calibração de densidade de potência: Ajuste a densidade de potência do laser com base no tipo e espessura do material para evitar geração excessiva de calor.

- Otimize a qualidade do feixe: ajuste os parâmetros de qualidade do feixe para alcançar um equilíbrio entre precisão e velocidade de corte.

- Ajuste de foco: Otimize as configurações de foco para diferentes materiais e espessuras, garantindo o fornecimento preciso de energia à superfície de corte.

Otimização das condições de corte

- Seleção da velocidade de corte: ajuste a velocidade de corte com base no tipo de material, espessura e qualidade de borda desejada.

- Gerenciamento de Gás Auxiliar: Selecione o gás auxiliar apropriado de acordo com os requisitos do material. A seleção ideal do gás melhora a remoção e o resfriamento do material, resultando em um corte mais eficiente.

- Manutenção dos bicos: A inspeção e manutenção regular dos bicos para evitar desgaste e garantir um fluxo de ar consistente ajuda a melhorar o desempenho de corte.

Configuração avançada da máquina

- Atualizar sistema a laser: Invista em uma máquina de corte a laser moderna com recursos avançados, controle de movimento aprimorado e automação aprimorada.

- Utilize controles avançados: Utilize um sistema de controle avançado para ajustar os parâmetros de corte em tempo real para maximizar a eficiência operacional.

- Implemente a tecnologia de foco dinâmico: explore máquinas com recursos de foco dinâmico para manter condições de corte ideais em diferentes superfícies e espessuras de materiais.

Manutenção e calibração de rotina

- Inspeções regulares do equipamento: estabeleça um cronograma de manutenção de rotina que inclua a verificação do alinhamento do laser, calibração e integridade geral do equipamento.

- Solução imediata de problemas: Resolva imediatamente quaisquer problemas descobertos para evitar tempo de inatividade e garantir um desempenho contínuo e confiável de corte a laser.

Controle ambiental

- Gerenciamento de temperatura e umidade: Mantenha a temperatura e a umidade do ambiente de corte consistentes para evitar deformações do material e garantir um desempenho estável do laser.

- Manutenção da qualidade do ar: Implemente um sistema de filtragem de ar eficaz para reduzir contaminantes transportados pelo ar, manter a integridade do bico e manter a eficiência de corte.

Considerações de Design Estratégico

- Simplifique a complexidade geométrica: Sempre que possível, simplifique projetos complexos para reduzir o tempo de corte e aumentar a eficiência.

- Otimização de agrupamento: Empregue software de otimização de agrupamento para maximizar a utilização de material, minimizar o desperdício e reduzir o tempo geral de corte.

- Planejamento de Acabamento de Borda: O processo de ajuste dos parâmetros de corte com base nos requisitos de acabamento de borda desejados para otimizar o processo para características de superfície específicas.

Treinamento de funcionários e desenvolvimento de habilidades

- Treinamento do Operador: Forneça aos operadores treinamento abrangente sobre as complexidades do corte a laser, permitindo-lhes tomar decisões informadas para obter o desempenho ideal.

- Programa de Aprimoramento de Competências: Invista em programas contínuos de desenvolvimento de competências para manter os operadores atualizados sobre novas tecnologias e melhores práticas.

Ao abordar sistematicamente estas questões, os fabricantes podem aumentar significativamente a velocidade e a eficiência do corte a laser, aumentando assim a produtividade, reduzindo os custos operacionais e fornecendo produtos finais de alta qualidade numa variedade de aplicações industriais.

Resumir

A velocidade e a eficiência do corte a laser são multifacetadas e influenciadas por uma infinidade de fatores que vão desde propriedades do material até configurações da máquina e considerações de projeto. À medida que a tecnologia continua a evoluir, os fabricantes devem estar atentos a estes fatores e implementar as melhores práticas para otimizar os seus processos de corte a laser. Esta exploração abrangente visa fornecer uma compreensão holística da intrincada dinâmica em jogo no corte a laser, capacitando os fabricantes a tomar decisões informadas e impulsionar avanços neste campo fundamental.

Laser AccTek fornece aos usuários que otimizam a velocidade e a eficiência do corte a laser soluções de ponta adaptadas para atender às diferentes necessidades industriais. Comprometidos com a inovação e a excelência, oferecemos máquinas de corte a laser de última geração, equipadas com recursos avançados, como tecnologia de foco dinâmico, controle de feixe de precisão e software de corte inteligente. Essas soluções permitem que as empresas alcancem velocidades de processamento mais rápidas, maior produtividade e qualidade de corte superior em uma variedade de materiais e aplicações. Com o AccTek Laser, os usuários podem aumentar as capacidades de produção e permanecer à frente no competitivo cenário de mercado atual.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser