Visão geral das máquinas de corte a laser de fibra

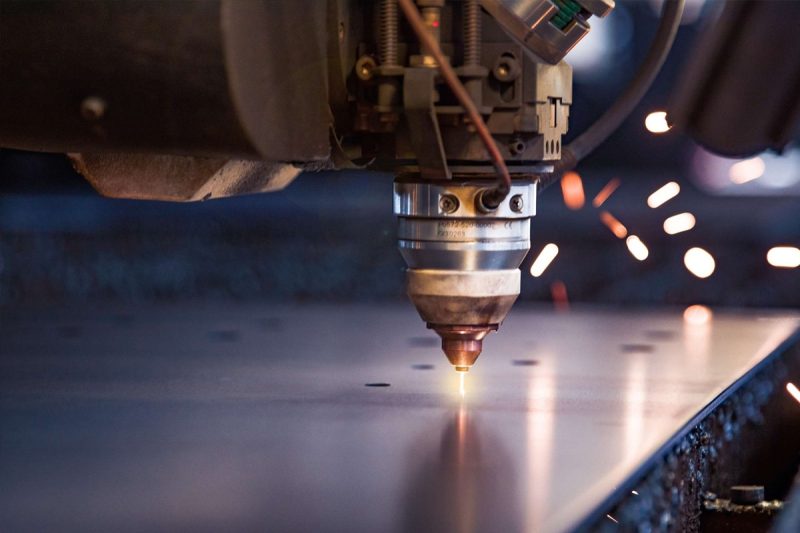

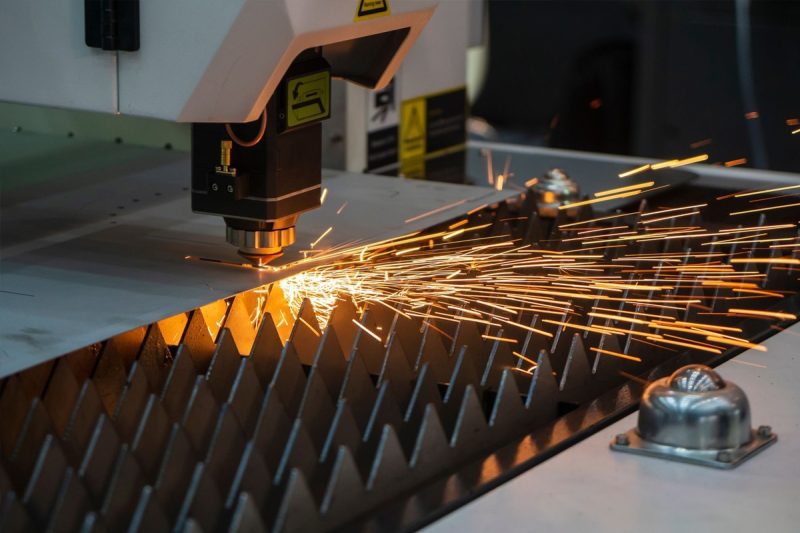

O que é uma máquina de corte a laser de fibra?

Aplicações em várias indústrias

Devido à sua adaptabilidade e precisão, as máquinas de corte a laser de fibra têm um amplo espectro de aplicações em vários setores:

- Indústria automotiva: Lasers de fibra são essenciais para criar componentes complexos de carros, como painéis de carroceria, sistemas de escapamento e peças de motor, com alta precisão. Sua velocidade e eficiência melhoram as taxas de produção e reduzem os prazos de entrega.

- Indústria aeroespacial: Conhecidas pelos rigorosos padrões de qualidade na indústria aeroespacial, as máquinas de corte a laser de fibra produzem componentes leves e de alta resistência, como lâminas de turbina, seções de fuselagem e suportes que atendem a tolerâncias rigorosas.

- Indústria eletrônica: Com a crescente demanda por componentes eletrônicos miniaturizados, os lasers de fibra fornecem a precisão necessária para cortar placas de circuito complexas, invólucros de metal e elementos de bateria essenciais para dispositivos eletrônicos.

- Indústria médica: Máquinas de corte a laser de fibra desempenham um papel crucial na fabricação de ferramentas médicas de precisão, implantes e instrumentos cirúrgicos. A natureza sem contato do corte a laser também minimiza a contaminação, o que é crítico em aplicações médicas.

- Joias e Artes: Para designs de joias intrincados, os lasers de fibra oferecem detalhes inigualáveis no corte de metais preciosos como ouro e prata, permitindo personalização e criatividade no design. As máquinas também são usadas em artes decorativas para gravação e detalhes finos.

- Construção e Arquitetura: Máquinas de laser de fibra são frequentemente empregadas para cortar elementos estruturais, painéis decorativos e componentes de fachada nos campos de construção e arquitetura. Elas podem criar formas e designs complexos com precisão, suportando requisitos estéticos e funcionais.

Vantagens sobre outras tecnologias de corte

As máquinas de corte a laser de fibra oferecem vários benefícios em relação a outras tecnologias de corte, como lasers de CO2, corte a plasma e métodos tradicionais de corte mecânico.

- Precisão e velocidade superiores: os lasers de fibra produzem um feixe mais focado e intenso, permitindo maiores velocidades de corte e maior precisão. Isso se traduz em bordas mais limpas, retrabalho reduzido e designs mais complexos sem sacrificar a velocidade.

- Eficiência Energética: Lasers de fibra são mais eficientes em termos de energia em comparação aos lasers de CO2, pois convertem uma porcentagem maior de energia de entrada em luz laser utilizável. Essa eficiência reduz os custos operacionais e dá suporte a práticas de produção sustentáveis.

- Baixos requisitos de manutenção: máquinas de corte a laser de fibra exigem manutenção mínima. Ao contrário dos lasers de CO2, elas não têm espelhos nem peças móveis dentro da fonte de laser, o que as torna menos propensas a problemas de alinhamento e desgaste de componentes.

- Versatilidade do material: Os lasers de fibra se destacam no corte de uma variedade de metais e materiais refletivos, como alumínio, latão e cobre, que são desafiadores para lasers de CO2. Essa versatilidade permite que eles atendam a vários setores sem a necessidade de ajustes extensivos na máquina.

- Vida útil estendida: Os diodos em lasers de fibra têm uma vida útil mais longa do que aqueles em outros tipos de laser, como lasers de CO2. Essa longevidade, juntamente com menos peças consumíveis, reduz ainda mais os custos de manutenção e o tempo de inatividade da máquina.

- Segurança Aprimorada: Lasers de fibra frequentemente incorporam recursos de segurança, como sistemas fechados que protegem os operadores da exposição prejudicial ao laser. Além disso, lasers de fibra produzem menos fumaça e vapores em comparação ao corte a plasma ou a chama, o que contribui para um ambiente de trabalho mais seguro.

Visão geral dos custos operacionais

Definição de Custos Operacionais

Os custos operacionais são as despesas cumulativas necessárias para operar uma máquina de corte a laser de fibra ao longo do tempo. Diferentemente do custo inicial de compra ou configuração, os custos operacionais são recorrentes, normalmente calculados ao longo de meses ou anos, e são integrais às despesas do ciclo de vida da máquina. Para máquinas de corte a laser de fibra, os custos operacionais incluem:

- Consumo de energia: A eletricidade necessária para alimentar a fonte do laser, o sistema de resfriamento e outros equipamentos auxiliares.

- Consumíveis: Componentes como lentes de proteção, bicos e gases auxiliares que se desgastam ou são usados durante a operação.

- Manutenção e reparos: manutenção de rotina, substituições de peças e reparos necessários para manter o desempenho máximo.

- Mão de obra: Salários de operadores, técnicos e qualquer pessoal envolvido na operação e manutenção da máquina.

- Tempo de inatividade: perda de produtividade devido à manutenção programada ou não programada, impactando custos diretos e indiretos.

Importância de compreender os custos operacionais

Entender os custos operacionais é essencial para empresas que buscam atingir alta eficiência e lucratividade com máquinas de corte a laser de fibra. Uma imagem clara desses custos permite que as empresas:

- Otimize o orçamento e o controle de custos: saber onde e como os custos se acumulam permite que as empresas façam orçamentos com mais precisão e aloquem recursos de forma eficaz, garantindo que permaneçam dentro do orçamento operacional.

- Maximizar o retorno sobre o investimento (ROI): Ao identificar áreas onde os custos podem ser reduzidos, como melhorar a eficiência energética ou otimizar o uso de consumíveis, as empresas podem aumentar o ROI em seus máquina de corte a laser.

- Melhore a tomada de decisões para eficiência de custos: a conscientização sobre os custos operacionais ajuda as empresas a tomar decisões estratégicas sobre fatores como uso de máquinas, cronogramas de manutenção e seleção de consumíveis, melhorando, em última análise, a eficiência geral de custos.

- Aumente a vantagem competitiva: reduzir os custos operacionais permite que os fabricantes estabeleçam preços competitivos para seus produtos sem sacrificar a qualidade, tornando-os mais atraentes para clientes em potencial.

- Prolongue a vida útil da máquina: a manutenção consistente e o uso estratégico de consumíveis reduzem o desgaste da máquina, contribuindo para sua longevidade e minimizando os custos de substituição.

Fatores que afetam os custos operacionais

Consumo de energia

- Custos de eletricidade: Máquinas de corte a laser de fibra consomem muita energia, especialmente quando operam em altos níveis de potência. Os custos de eletricidade podem variar com base nas tarifas de serviços públicos locais, mas é essencial considerar as flutuações diárias e sazonais de energia e até mesmo possíveis sobretaxas de pico. Operar a máquina fora do horário de pico, se possível, pode reduzir as despesas com eletricidade. Além disso, escolher equipamentos com eficiência energética ou utilizar fontes de energia renováveis pode ter um impacto de longo prazo na economia de custos.

- Eficiência da fonte de laser: Os lasers de fibra são tipicamente mais eficientes do que outros tipos de laser, como lasers de CO2, convertendo mais energia elétrica no próprio feixe de laser e reduzindo o desperdício de energia como calor. Fontes de laser de fibra de alta qualidade de fabricantes respeitáveis geralmente fornecem maior eficiência, melhorando a qualidade e a velocidade do corte, reduzindo assim o uso geral de energia por corte. Escolher o nível de potência correto para sua aplicação (por exemplo, um laser de 3 kW para materiais mais finos em vez de um de 6 kW) evita o consumo excessivo de energia.

- Consumo de energia em espera: máquinas de laser de fibra geralmente consomem energia mesmo em modo de espera, executando sistemas como resfriamento e eletrônicos internos. O consumo em espera pode aumentar, especialmente em ambientes de alto uso. Recursos de desligamento automático durante períodos ociosos e garantir que sistemas de gerenciamento de energia em espera eficientes estejam ativos podem reduzir esses custos desnecessários.

Manutenção e Consumíveis

- Manutenção da fonte de laser: A fonte de laser, o componente principal da máquina, requer inspeção e calibração regulares para manter o desempenho máximo. Limpar o cabeçote do laser, verificar o alinhamento e evitar o acúmulo de poeira pode aumentar sua vida útil. Algumas fontes de laser também se beneficiam de alinhamento e recalibração ocasionais, o que requer técnicos qualificados e impacta tanto os custos de mão de obra quanto os custos operacionais.

- Peças de reposição: componentes ópticos como lentes, espelhos e vidros de proteção são especialmente propensos a desgaste e danos por detritos ou refletividade de certos materiais (por exemplo, alumínio). Peças de reposição de alta qualidade podem ter um custo inicial mais alto, mas oferecem maior vida útil, melhorando a qualidade do corte e reduzindo a frequência de substituições. Rastrear e obter peças de reposição de fornecedores confiáveis ou diretamente do fabricante da máquina pode ajudar a evitar o tempo de inatividade da máquina.

- Itens consumíveis: consumíveis, incluindo lentes, bicos, filtros e gases auxiliares, impactam diretamente tanto o custo quanto a qualidade do corte. Lentes protetoras, por exemplo, evitam que detritos de material danifiquem a óptica do laser, mas precisam ser inspecionadas e substituídas regularmente para evitar problemas de qualidade do corte. Optar por consumíveis de maior qualidade, que normalmente duram mais, pode compensar o custo geral ao exigir uma substituição menos frequente.

- Manutenção do Sistema de Resfriamento: Os sistemas de resfriamento evitam que a máquina superaqueça, preservando a integridade da fonte de laser e outras peças sensíveis. Inspecionar regularmente os níveis de refrigerante, limpar filtros e manter o sistema de resfriamento evita o uso excessivo de energia e reduz o risco de mau funcionamento inesperado. Trocar os fluidos de refrigeração periodicamente e monitorar a eficiência do sistema de resfriamento é essencial para manter a temperatura ideal da máquina e evitar danos relacionados ao calor.

Consumo de gás

- Gases de assistência: Gases de assistência, como oxigênio, nitrogênio e ar comprimido, são necessários para otimizar o processo de corte. Cada gás tem efeitos de corte diferentes em vários materiais. Por exemplo, o oxigênio é normalmente usado para cortar aço carbono, criando uma reação exotérmica que acelera o processo de corte, enquanto o nitrogênio fornece uma borda mais limpa no aço inoxidável. Entender quais gases funcionam melhor para diferentes materiais e investir em compras a granel ou tanques de gás de alta capacidade pode reduzir as despesas de gás a longo prazo.

- Pureza e pressão do gás: a pureza e a pressão dos gases auxiliares impactam significativamente a qualidade do corte, especialmente para metais como aço inoxidável e alumínio. Nitrogênio ou oxigênio de alta pureza garantem cortes mais limpos com oxidação mínima, mas gases mais puros são mais caros. Ajustar os níveis de pressão com base na espessura do material e na qualidade de corte necessária pode ajudar a controlar os custos sem sacrificar o desempenho. A calibração regular das taxas de fluxo de gás e o investimento em reguladores de pressão também podem melhorar a eficiência.

- Impacto na qualidade e velocidade de corte: A escolha certa do gás auxiliar e do fluxo de gás ideal afeta diretamente a velocidade de corte, a qualidade e as necessidades de pós-processamento. Usar gás de menor pureza pode economizar custos inicialmente, mas pode comprometer a qualidade do corte, exigindo potencialmente mais processamento pós-corte, o que adiciona custos adicionais de mão de obra e manuseio de material. Encontrar o equilíbrio entre a pureza do gás e os requisitos de corte pode ajudar a manter alta produtividade com custos controlados.

Custos trabalhistas

- Nível de Habilidade do Operador: Operadores qualificados que entendem as nuances técnicas do corte a laser de fibra podem obter cortes mais rápidos e precisos, reduzindo desperdícios e melhorando a produtividade. Embora salários mais altos possam estar associados a operadores qualificados, o investimento geralmente compensa por meio de melhor manuseio da máquina, menos erros e maior qualidade de saída. Operadores bem treinados também são capazes de realizar pequenas soluções de problemas, reduzindo a dependência de suporte técnico externo.

- Custos de treinamento: O treinamento é crucial para garantir que os operadores estejam atualizados com as últimas funções da máquina, atualizações de software e práticas de segurança. Embora o treinamento inicial represente um custo inicial, ele reduz o desperdício de material, danos à máquina e erros operacionais ao longo do tempo. O treinamento contínuo, especialmente à medida que novos softwares ou recursos da máquina se tornam disponíveis, garante que os operadores possam maximizar o desempenho da máquina.

- Automação e seu impacto na mão de obra: Automação, como sistemas automatizados de carga/descarga e processos de corte acionados por software, reduz a necessidade de manuseio e intervenção manual. Sistemas automatizados geralmente melhoram a consistência e a eficiência, permitindo que os operadores se concentrem no monitoramento da máquina em vez do manuseio. Embora a configuração inicial da automação possa ser cara, a redução a longo prazo nas horas de trabalho pode torná-la uma solução econômica.

Custos de material

- Tipos de materiais sendo cortados: Diferentes materiais exigem configurações de laser variadas e gases auxiliares, afetando o consumo de energia, uso de gás e desgaste da máquina. Por exemplo, cortar materiais mais duros, como aço ou titânio, exige configurações de potência mais altas e pode exigir gases específicos para otimizar a qualidade do corte. Materiais de menor custo e mais fáceis de cortar, como aço macio, incorrem em menos desgaste, reduzindo consumíveis e estendendo a vida útil da máquina.

- Espessura do material: materiais mais espessos exigem velocidades de corte mais lentas e níveis de potência mais altos para penetrar completamente, aumentando o uso de energia e gás. Além disso, materiais mais espessos podem causar maior desgaste em bicos e outros consumíveis, aumentando os custos de substituição. Otimizar as configurações com base na espessura e no tipo de material é essencial para gerenciar essas despesas de forma eficaz.

Tempo de inatividade da máquina

- Manutenção Programada: A manutenção planejada mantém as máquinas em condições de pico, reduzindo a probabilidade de quebras inesperadas. Programar a manutenção durante períodos de baixa demanda minimiza o impacto na produtividade, ajudando a manter os cronogramas de produção e reduzir os custos de tempo de inatividade.

- Quebras inesperadas: Falhas inesperadas podem levar a um tempo de inatividade dispendioso e afetar a produtividade. Medidas preventivas, como software de manutenção preditiva, permitem o monitoramento em tempo real da saúde da máquina e a detecção precoce de problemas potenciais. O acesso rápido ao suporte técnico e a manutenção de um inventário de peças de reposição essenciais podem minimizar o tempo de inatividade durante quebras imprevistas.

- Impacto nos cronogramas de produção: o tempo de inatividade interrompe os cronogramas de produção, afetando potencialmente os cronogramas de entrega e a satisfação do cliente. Para períodos de alta demanda, ter máquinas de backup ou a capacidade de reatribuir cargas de produção a outros equipamentos ajuda a manter a produtividade e a cumprir os prazos.

Software e Programação

- Custos de software CAD/CAM: O software CAD/CAM é crucial para criar caminhos de corte e otimizar a funcionalidade da máquina. Muitas opções de software exigem licenças, assinaturas ou atualizações regulares, o que contribui para custos de longo prazo. Escolher um software que ofereça tanto custo-benefício quanto recursos avançados ajuda a reduzir as despesas operacionais.

- Eficiência de aninhamento: O software de aninhamento eficiente organiza as peças cortadas no material com desperdício mínimo, maximizando o uso e reduzindo os custos de material. Algoritmos de aninhamento avançados permitem arranjos apertados, reduzindo o material de sucata e diminuindo o custo por peça.

- Atualizações e suporte de software: atualizações regulares de software fornecem acesso a novos recursos, melhores algoritmos de aninhamento e desempenho aprimorado da máquina. No entanto, as atualizações podem vir com taxas adicionais. O acesso a suporte oportuno também garante tempo de inatividade mínimo se surgirem problemas, reduzindo atrasos potenciais e perda de produtividade.

Fatores Ambientais

- Temperatura e Umidade Ambiente: Temperaturas extremas ou altos níveis de umidade podem impactar o desempenho e a vida útil da máquina. Manter condições estáveis no ambiente reduz a carga no sistema de resfriamento e previne a condensação, que pode levar a problemas elétricos ou degradação de componentes.

- Poeira e limpeza do ambiente de trabalho: Poeira e detritos podem contaminar a óptica e afetar a qualidade do corte. Um ambiente de trabalho limpo reduz a frequência de ciclos de limpeza, requisitos de manutenção e peças de reposição, tudo isso contribui para a economia de custos.

- Impacto no desempenho da máquina: condições ambientais controladas estendem a vida útil dos componentes da máquina e mantêm o desempenho consistente. Implementar filtragem de ar e protocolos de limpeza regulares minimiza ainda mais o risco de desgaste dos componentes devido a fatores ambientais.

Custos de depreciação e financiamento

- Custo de Investimento Inicial: O preço de compra influencia a estrutura geral de custos. Investir em uma máquina de alta qualidade pode exigir um investimento inicial maior, mas geralmente resulta em custos contínuos menores e maior longevidade.

- Depreciação ao longo do tempo: O valor da máquina diminui com a idade e o uso. A manutenção adequada desacelera a depreciação, preservando o valor da máquina e melhorando seu valor potencial de revenda. A contabilização da depreciação ajuda no planejamento financeiro e na determinação dos verdadeiros custos operacionais da máquina ao longo do tempo.

- Juros sobre Financiamento: Se a máquina for financiada, os pagamentos de juros se tornam parte dos custos operacionais. Garantir termos de financiamento favoráveis ou pagar empréstimos antecipadamente pode reduzir despesas de longo prazo, aliviando o fardo financeiro geral.

Conformidade regulatória

- Normas de segurança: Aderir às normas de segurança minimiza os riscos, protegendo os funcionários e reduzindo a responsabilidade. Investir em recursos de segurança, como gabinetes de proteção, paradas de emergência e sensores de segurança, garante a conformidade regulatória e a segurança no local de trabalho.

- Regulamentações ambientais: Regulamentações sobre emissões e descarte de resíduos podem adicionar custos de conformidade, como instalar sistemas de extração de fumaça ou manusear resíduos de materiais de forma responsável. A conformidade evita multas e apoia uma operação mais sustentável e ecologicamente correta.

- Custos associados à conformidade: auditorias, treinamentos e certificações regulares para conformidade regulatória podem ser caros no início, mas evitam penalidades e melhoram a segurança no local de trabalho, apoiando, em última análise, o crescimento dos negócios a longo prazo.

Estratégias para otimizar custos operacionais

Cronogramas de manutenção regular

Estabelecer um cronograma de manutenção regular é uma das maneiras mais eficazes de reduzir custos associados a quebras inesperadas, garantindo que a máquina opere consistentemente com eficiência máxima.

- Manutenção Preventiva: Verificações de rotina em componentes como óptica, bicos e sistemas de resfriamento evitam que o desgaste gradual se torne um problema maior. Agendar limpezas e inspeções regulares ajuda a evitar reparos caros e prolonga a vida útil da máquina.

- Ferramentas de Manutenção Preditiva: Utilizar sistemas de monitoramento que preveem desgaste ou falhas iminentes com base em dados pode melhorar ainda mais os esforços de manutenção. Esses sistemas alertam os operadores sobre problemas potenciais, permitindo reparos antes que eles levem a um tempo de inatividade dispendioso.

- Manutenção fora do horário de pico: programar a manutenção fora do horário de pico garante que a produção não seja interrompida, permitindo que as empresas mantenham um fluxo de trabalho estável e cumpram os prazos de entrega.

Investir em máquinas com eficiência energética

O consumo de energia é um componente significativo dos custos operacionais, portanto, investir em uma máquina de laser de fibra com eficiência energética pode gerar economias substanciais ao longo do tempo.

- Escolha de fontes de laser de alta eficiência: Os lasers de fibra são inerentemente mais eficientes do que os lasers de CO2, convertendo mais eletricidade em energia laser com menos desperdício de calor. Selecionar máquinas com fontes de laser de alta qualidade e eficiência energética reduz o consumo de eletricidade e os custos gerais.

- Sistemas de gerenciamento de energia: Procure máquinas que ofereçam modos de economia de energia ou recursos de espera automatizados. Eles podem cortar a energia de componentes não essenciais quando a máquina estiver ociosa, reduzindo o uso desnecessário de energia.

- Sistemas de resfriamento com eficiência energética: resfriadores e sistemas de resfriamento de alta qualidade e com eficiência energética mantêm a fonte de laser em uma temperatura ideal enquanto consomem menos energia. Monitorar e manter esses sistemas é essencial para um desempenho consistente.

Operadores de treinamento

Um operador bem treinado pode fazer uma diferença significativa na redução de desperdício, aumento da produtividade e redução dos custos de manutenção. O treinamento deve ser contínuo para garantir que os operadores permaneçam proficientes com os equipamentos e atualizações de software mais recentes.

- Habilidades básicas de solução de problemas: fornecer aos operadores habilidades básicas de solução de problemas permite que eles resolvam problemas menores, reduzindo a necessidade de suporte técnico externo e minimizando o tempo de inatividade.

- Programação Avançada e Manuseio de Máquina: Treinar operadores em programação e manuseio avançado de máquinas pode levar a um uso mais eficiente de materiais e melhor qualidade de corte. Operadores habilidosos também têm mais probabilidade de usar configurações ideais de máquina, reduzindo o desgaste de consumíveis e maximizando o potencial da máquina.

- Treinamento de segurança e manutenção: treinar os operadores sobre práticas seguras e procedimentos básicos de manutenção minimiza o risco de acidentes e garante que a máquina seja mantida em boas condições.

Gestão Eficaz de Materiais

Os materiais podem ser um dos custos mais significativos em operações de corte a laser de fibra. O uso eficiente de materiais reduz desperdícios, diminui custos e aumenta a lucratividade.

- Software de Nesting Otimizado: O software de nesting avançado organiza as peças em folhas para uso ideal do material, reduzindo refugo e desperdício. A eficiência de nesting aprimorada também permite tempos de corte mais rápidos e tempos de configuração reduzidos.

- Gerenciamento de inventário de materiais: Manter um inventário preciso ajuda a evitar pedidos em excesso, que amarra recursos, e pedidos em falta, que interrompe a produção. Sistemas de inventário automatizados garantem que os materiais estejam disponíveis quando necessário, minimizando o tempo de inatividade e o desperdício de recursos.

- Reciclagem de sucata e redução de resíduos: implementar estratégias de reciclagem para sucata de metal e outros materiais residuais pode recuperar alguns custos. Além disso, reutilizar material restante, quando viável, pode reduzir ainda mais as despesas.

Utilizando automação e software avançado

Soluções de automação e software modernas podem simplificar operações, minimizar o trabalho manual e melhorar o desempenho da máquina. Embora os custos iniciais possam ser altos, as economias a longo prazo são frequentemente substanciais.

- Sistemas automatizados de carga e descarga: a automação para manuseio de materiais reduz o tempo que os operadores gastam carregando e descarregando manualmente, permitindo um corte mais rápido e contínuo com menos trabalho.

- Monitoramento e diagnóstico em tempo real: Muitas máquinas modernas de laser de fibra vêm com sistemas de monitoramento que fornecem dados em tempo real sobre a saúde e o desempenho da máquina. Esses sistemas permitem manutenção preditiva e ajudam a evitar tempo de inatividade não planejado.

- Software de Caminho de Corte Otimizado: Software que otimiza automaticamente o caminho de corte economiza tempo e reduz o desgaste da máquina. Este software minimiza movimentos e cortes desnecessários, melhorando a eficiência e prolongando a vida útil da máquina.

Investir em consumíveis de qualidade

Consumíveis de qualidade podem ter um custo inicial mais alto, mas geralmente duram mais e têm melhor desempenho, reduzindo a frequência de substituição e melhorando a qualidade do corte.

- Óptica e vidro protetor: investir em óptica de alta qualidade e vidro protetor estende a vida útil desses componentes, mantendo a qualidade do corte e reduzindo o tempo de inatividade. Ópticas baratas ou malfeitas podem se desgastar mais rápido, aumentando os custos a longo prazo.

- Bicos e lentes duráveis: usar bicos e lentes duráveis que são resistentes ao desgaste e à contaminação leva a menos substituições e a um corte mais consistente. Limpar regularmente esses componentes e seguir as recomendações do fabricante para cuidados prolonga sua vida útil.

- Rastreamento e gerenciamento de consumíveis: manter o controle do uso de consumíveis permite substituições oportunas, prevenindo problemas de qualidade relacionados ao desgaste. Muitas máquinas também oferecem alertas para substituição de consumíveis, o que pode melhorar a eficiência da manutenção.

Escolha de gases de assistência apropriados

Os gases auxiliares são necessários para o processo de corte, e selecionar o tipo e a pureza corretos pode otimizar tanto o custo quanto a qualidade do corte.

- Selecionando o gás certo: Diferentes materiais requerem gases diferentes. Por exemplo, o nitrogênio é preferido para cortes limpos em aço inoxidável, enquanto o oxigênio é usado para aço carbono para acelerar o processo de corte. Escolher o gás correto para cada trabalho reduz o desperdício de gás e melhora a qualidade do corte.

- Ajuste da Pureza do Gás e Taxa de Fluxo: Gases de alta pureza produzem melhor qualidade de corte, mas têm um custo mais alto. Ajustar a pureza com base nos requisitos de qualidade do trabalho ajuda a equilibrar custo e qualidade. Monitorar as taxas de fluxo e otimizá-las para cada tipo de material também reduz o consumo de gás sem comprometer o desempenho.

- Compra em massa e armazenamento eficiente: A compra em massa de gases de assistência e práticas de armazenamento eficientes ajudam a reduzir os custos do gás. Garantir que os tanques de gás sejam armazenados e gerenciados corretamente pode evitar vazamentos e outros problemas que levam ao desperdício.

Negociando Melhores Tarifas para Energia e Materiais

Custos de energia e materiais são dois dos contribuintes mais significativos para os custos operacionais. Ao negociar melhores taxas, as empresas podem obter economias substanciais.

- Descontos em materiais a granel: para pedidos de alto volume, muitos fornecedores oferecem descontos em materiais. Negociar com fornecedores para descontos em grandes quantidades ou preços baseados em fidelidade pode reduzir custos ao longo do tempo.

- Negociação de Tarifas de Energia: Em regiões onde as tarifas de energia podem ser negociadas, garantir uma tarifa favorável ou optar por contratos de energia de longo prazo pode reduzir os custos de eletricidade. Alguns fabricantes também exploram opções com fornecedores de energia renovável para estabilidade de custos e benefícios ambientais.

- Acordos de Fornecedores Preferenciais: Formar parcerias com fornecedores preferenciais para consumíveis, peças de reposição e gases auxiliares pode levar a melhores preços e serviços mais confiáveis. Contratos de longo prazo podem render descontos adicionais e termos de pagamento mais flexíveis, reduzindo os encargos iniciais do fluxo de caixa.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.