Guia abrangente de perfuração a laser

Na engenharia e fabricação de precisão, a busca pela perfeição e precisão é infinita. A perfuração a laser é uma tecnologia de ponta que permite perfuração de precisão em diversos materiais. Neste guia completo, exploraremos o que é perfuração a laser, como funciona, a diferença entre corte a laser e perfuração a laser, suas vantagens e desvantagens e sua ampla gama de aplicações.

Índice

O que é perfuração a laser?

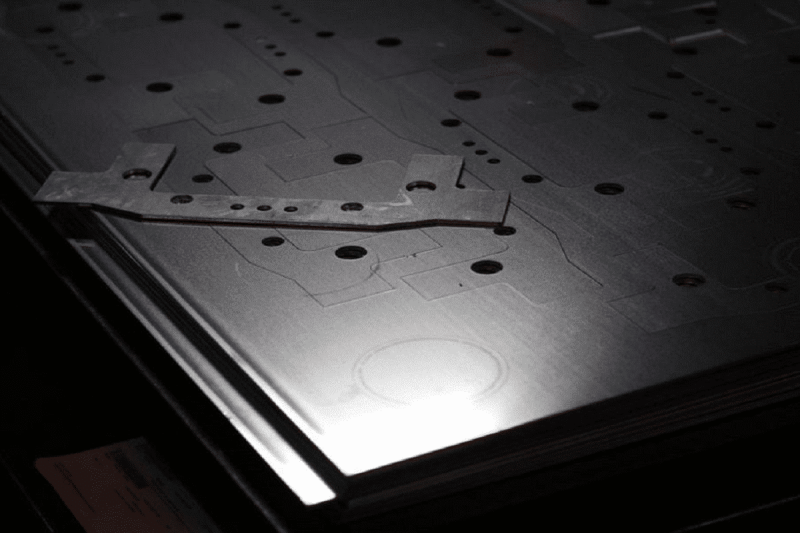

A perfuração a laser é um processo de remoção de material altamente preciso e controlado que utiliza a energia de um feixe de laser focado para criar furos, perfurações ou aberturas em uma variedade de materiais. A tecnologia ganhou destaque em indústrias que exigem precisão excepcional e padrões de furos complexos. Ao contrário dos métodos de perfuração tradicionais que utilizam ferramentas mecânicas para remover material, a perfuração a laser depende da energia térmica gerada pelo laser para vaporizar, derreter ou remover material, criando efetivamente furos com zonas mínimas afetadas pelo calor e furos de tamanho preciso.

A perfuração a laser é conhecida por sua precisão, versatilidade e capacidade de criar furos de diversos tamanhos e formatos, tornando-a uma ferramenta valiosa em indústrias como aeroespacial, eletrônica, dispositivos médicos e microusinagem. É normalmente usado quando os métodos de perfuração tradicionais podem não ser adequados porque são necessários furos de ultraprecisão ou ao perfurar materiais que são difíceis de usinar usando métodos tradicionais.

Perfuração a laser para o princípio de funcionamento

O processo de perfuração a laser baseia-se no princípio de um laser focado, que é um feixe de laser altamente concentrado que vaporiza ou derrete materiais em contato. Aqui está uma explicação passo a passo de como funciona a perfuração a laser:

- Seleção da fonte de laser: O processo começa com a seleção de uma fonte de laser apropriada com base no material a ser perfurado e nas características desejadas do furo. Tipos comuns de geradores de laser usados na perfuração a laser incluem lasers de dióxido de carbono (CO2), lasers de fibra e lasers de estado sólido. A escolha do tipo de laser depende de fatores como tipo de material, espessura e precisão necessária.

- Óptica de focagem: O feixe de laser produzido por um gerador de laser é geralmente um feixe divergente ou um feixe largo. Para torná-lo adequado para perfuração, o feixe passa por uma série de ópticas de foco. Essas ópticas incluem lentes e espelhos que focam com precisão o feixe de laser em um ponto intenso e altamente focado. A precisão da óptica de foco é fundamental para obter precisão no processo de perfuração.

- Interação de material: Um feixe de laser altamente focado é direcionado para a superfície do material a ser perfurado. Quando um feixe de laser entra em contato com um material, diversas interações possíveis podem ocorrer, dependendo do tipo de material e dos parâmetros do laser:

- Absorção: Dependendo das características do material, a energia do laser é absorvida, causando rápido aquecimento. Em alguns casos, o material pode evaporar, derreter ou ser removido por ablação (o processo de remoção de material por evaporação).

- Fusão e vaporização: Para alguns materiais, a energia do laser pode causar fusão localizada e depois vaporização. A rápida expansão do vapor cria um buraco no material.

- Ablativo: Em outros casos, a energia do laser remove diretamente o material por meio de ablação sem derreter. Isso é comum em materiais como plásticos e cerâmicas.

- Controle numérico computadorizado (CNC): Todo o processo de perfuração a laser é cuidadosamente controlado por software de computador, muitas vezes combinado com CNC. O software pega um desenho digital ou modelo CAD (desenho auxiliado por computador) do padrão de furo desejado e o converte em instruções específicas para a furadeira a laser. Essas instruções incluem parâmetros como tamanho do furo, localização, formato e velocidade de perfuração.

- Ajuste em tempo real: Durante todo o processo de perfuração, o sistema CNC monitora e ajusta continuamente vários parâmetros para manter a qualidade e o tamanho do furo consistentes. Isso inclui controlar a potência do laser, ajustar o foco do feixe e ajustar a velocidade de perfuração. Os ajustes em tempo real ajudam a garantir que as características desejadas do furo sejam alcançadas sem danificar os materiais circundantes.

- Auxiliar de gás: Em alguns processos de perfuração a laser, gases como oxigênio ou nitrogênio são usados como gases auxiliares. Este gás pode ajudar a limpar material fundido e detritos do furo, melhorando a eficiência da perfuração e evitando a formação de rebarbas ou irregularidades ao redor das bordas do furo.

A perfuração a laser é preferida por sua precisão e versatilidade. Ele pode criar furos de vários tamanhos e formatos, tornando-se uma ferramenta valiosa em indústrias como aeroespacial, eletrônica, dispositivos médicos e microusinagem. A perfuração a laser é frequentemente escolhida quando os métodos tradicionais de perfuração não são adequados devido à necessidade de furos de ultraprecisão, à perfuração de materiais difíceis de usinar ou ao desejo de minimizar o desperdício de material. No entanto, como o processo envolve lasers de alta potência, exige controles cuidadosos e medidas de segurança.

A diferença entre corte a laser e perfuração a laser

O corte a laser e a perfuração a laser são dois processos diferentes de processamento a laser que atendem a propósitos diferentes e têm princípios operacionais e aplicações diferentes. Aqui está uma análise das principais diferenças entre corte a laser e perfuração a laser:

Propósito

- Corte a laser: O corte a laser é usado principalmente para cortar materiais ao longo de um caminho, formato ou contorno definido. É usado para separar materiais em peças específicas, criar designs complexos ou obter cortes limpos e precisos.

- Perfuração a laser: A perfuração a laser é projetada especificamente para criar furos, aberturas ou perfurações em materiais. Centra-se em criar aberturas na superfície do material sem ter que separá-lo em diferentes partes. A perfuração a laser é excelente na produção de furos precisos de diferentes formatos e tamanhos.

Remoção de materiais

- Corte a laser: O corte a laser remove o material ao longo de um caminho, dividindo-o efetivamente em duas partes distintas. Pode cortar toda a espessura do material para formar duas partes separadas.

- Perfuração a laser: A perfuração a laser remove apenas o material onde o furo será criado. Em vez de dividir o material em duas partes, cria furos ou perfurações no material, deixando intacto o material circundante.

Corte e perfuração

- Corte a laser: O corte a laser é frequentemente usado para cortar formas, padrões ou peças complexas de materiais planos. É ideal para cortar componentes industriais em materiais como chapas metálicas, acrílico e madeira, criar designs complexos e produzir juntas e vedações de precisão, entre outras aplicações.

- Perfuração a laser: A perfuração a laser é usada especificamente para criar furos em materiais. É comumente usado onde furos precisos são necessários, como furos de resfriamento em pás de turbinas na indústria aeroespacial, micro furos em placas de circuito impresso em eletrônicos e em equipamentos médicos para fazer pequenos furos em instrumentos cirúrgicos.

Buracos e cortes

- Corte a laser: O resultado do corte a laser geralmente é um corte ou separação ao longo de um caminho. As bordas cortadas podem ter uma aparência característica de corte a laser, com o material separado em peças individuais.

- Perfuração a laser: A perfuração a laser cria furos ou perfurações no material. Esses furos são normalmente caracterizados por dimensões precisas e um perfil arredondado ou moldado, com o material circundante permanecendo intacto.

Parâmetros do laser

- Corte a laser: As máquinas de corte a laser são otimizadas para corte, com foco em fatores como velocidade de corte, potência e foco do feixe. O dispositivo é projetado para mover um feixe de laser ao longo de um caminho de corte predeterminado.

- Perfuração a laser: As máquinas de perfuração a laser são usadas especificamente para fazer furos, com foco em parâmetros como tamanho, formato, profundidade e localização do furo. Este equipamento geralmente é equipado com recursos de perfuração de precisão.

O corte e a perfuração a laser são tecnologias valiosas de processamento baseadas em laser, mas seus objetivos e resultados principais são diferentes. O corte a laser envolve cortar o material ao longo de um caminho definido e quebrá-lo em pedaços, enquanto a perfuração a laser se concentra em fazer furos ou aberturas nos materiais sem separá-los. A escolha entre corte a laser e perfuração a laser depende da aplicação específica e dos resultados desejados.

Vantagens e desvantagens da perfuração a laser

A perfuração a laser é uma tecnologia de processamento precisa e versátil com muitas vantagens, mas também apresenta certas limitações e desvantagens. Ao considerar a perfuração a laser para uma aplicação específica, é importante compreender essas vantagens e desvantagens. Aqui estão os prós e os contras da perfuração a laser:

Vantagens da perfuração a laser

- Precisão e exatidão: a perfuração a laser é conhecida por sua capacidade de fazer furos com precisão e exatidão excepcionais. Ele pode processar furos com diâmetros que variam de mícrons a milímetros, tornando-o adequado para uma variedade de aplicações que exigem alta precisão.

- Versatilidade: A perfuração a laser pode ser usada em uma variedade de materiais, incluindo metais, plásticos, cerâmicas, compósitos e até mesmo alguns materiais orgânicos. Essa versatilidade o torna adequado para uma variedade de indústrias e materiais.

- Velocidade e eficiência: A perfuração a laser é um processo relativamente rápido que reduz o tempo e os custos de produção em comparação com os métodos tradicionais de perfuração. A natureza sem contato da perfuração a laser também contribui para a eficiência.

- Zona mínima afetada pelo calor: A perfuração a laser gera muito pouco calor, deixando apenas uma pequena zona afetada pelo calor (HAZ) ao redor do furo. Isto é especialmente importante quando se trabalha com materiais sensíveis ao calor ou quando é fundamental manter a integridade estrutural do material.

- Desperdício mínimo de material: A perfuração a laser produz desperdício mínimo, pois remove o material precisamente do local desejado, o que resulta em economia de custos e benefícios ambientais.

- Geometrias complexas: a perfuração a laser pode processar furos com formas complexas, contornos e geometrias não padronizadas, permitindo maior flexibilidade de projeto e capacidade de atender a requisitos específicos. Isto pode ser desafiador ou impossível de conseguir com métodos tradicionais de perfuração.

- Processo sem contato: Como a perfuração a laser é um processo sem contato, não há desgaste da ferramenta ou contato físico com a peça de trabalho. Isso reduz o desgaste do equipamento, prolongando assim a vida útil da ferramenta.

Desvantagens da perfuração a laser

- Investimento inicial: O equipamento e a tecnologia necessários para a perfuração a laser podem ser caros para adquirir e instalar. Para algumas empresas, este investimento inicial pode ser uma barreira.

- Limitações de material: Embora a perfuração a laser possa ser usada em uma variedade de materiais, materiais altamente refletivos ou absorventes podem ser desafiadores devido à interação do laser com a superfície do material. Neste caso, podem ser necessárias medidas especiais ou um tipo de laser diferente.

- Questões de segurança: A perfuração a laser envolve o uso de lasers de alta potência, que podem ser perigosos para o operador se não forem tomadas as devidas precauções de segurança. Os operadores devem seguir protocolos de segurança rígidos para evitar a exposição à radiação laser.

- Calor: O processo de perfuração a laser gera calor, causando uma zona afetada pelo calor (HAZ) ao redor do furo. Isto pode ser uma desvantagem em algumas aplicações, especialmente quando é necessário um controle preciso da temperatura.

- Profundidade limitada do furo: A perfuração a laser é geralmente adequada para produzir furos relativamente rasos. A profundidade do furo é limitada por fatores como espessura do material, potência do laser e velocidade de perfuração. Furos extremamente profundos podem exigir equipamento especializado ou métodos alternativos de perfuração.

- Considerações de custo: Embora a perfuração a laser seja muito eficaz para determinadas aplicações, pode nem sempre ser a mais econômica em comparação com outros métodos de perfuração. Para produção em pequena escala ou de baixo volume, esta pode nem sempre ser a opção mais económica.

- Configuração e programação complexas: a perfuração a laser requer programação e configuração precisas para garantir as características desejadas do furo, especialmente ao criar furos com formatos e orientações específicas. Esta complexidade pode exigir operadores qualificados e um planeamento cuidadoso.

- Considerações ambientais: A perfuração a laser produz vapores, detritos e resíduos que requerem manuseio e descarte adequados e podem aumentar as preocupações e custos ambientais.

A perfuração a laser é um processo de usinagem valioso, conhecido por sua precisão, versatilidade e impacto térmico mínimo. No entanto, antes de escolher a perfuração a laser como método preferido, você deve considerar os requisitos específicos da sua aplicação, o material a ser perfurado e os custos e medidas de segurança associados. Quando usada corretamente, a perfuração a laser pode oferecer vantagens superiores em qualidade e precisão do furo.

Aplicações de perfuração a laser

A perfuração a laser é um processo de usinagem versátil e preciso com uma ampla gama de aplicações em diversos setores. Sua capacidade de criar furos tão pequenos quanto mícrons com precisão extremamente alta e zona mínima afetada pelo calor o torna uma ferramenta valiosa em muitos campos. Aqui estão alguns usos comuns para perfuração a laser:

- Indústria de microeletrônica e semicondutores: A perfuração a laser é crítica para a fabricação de circuitos integrados (ICs), placas de circuito impresso (PCBs) e dispositivos semicondutores. É usado para criar micro vias, vias e outras pequenas aberturas em wafers de silício, PCBs e materiais semicondutores.

- Aeroespacial e turbinas a gás: Na indústria aeroespacial, a perfuração a laser é usada para criar furos de resfriamento e microperfurações em pás de turbinas e componentes de motores. Esses furos ajudam a dissipar o calor e aumentam a eficiência e a longevidade do motor a jato.

- Dispositivos médicos: A perfuração a laser é utilizada na fabricação de dispositivos médicos, como instrumentos cirúrgicos e implantes. É usado para criar furos precisos em componentes como implantes ortopédicos, implantes dentários e ferramentas cirúrgicas.

- Microfluídica: Dispositivos microfluídicos requerem canais e orifícios precisos para controle e análise de fluidos. A perfuração a laser ajuda a criar esses microcanais complexos, garantindo uma manipulação de fluidos precisa e eficiente.

- Indústria automotiva: A perfuração a laser é usada na indústria automotiva para aplicações como injetores de combustível, sistemas de escapamento e componentes de motores de precisão. Ele cria pequenos orifícios posicionados com precisão.

- Joalheria e relojoaria: A perfuração a laser é usada para criar desenhos e padrões complexos em metais preciosos e pedras preciosas, como diamantes. É utilizado para remover inclusões e melhorar o aspecto da pedra.

- Indústria têxtil: A perfuração a laser é usada para perfurar tecidos e têxteis para criar padrões e desenhos para fins decorativos ou para aumentar a respirabilidade das roupas.

- Indústria de petróleo e gás: A perfuração a laser é usada para criar furos precisos em equipamentos e componentes de perfuração de petróleo e gás. Ajuda a controlar o fluxo de fluido e a melhorar a eficiência da perfuração.

- Microusinagem e MEMS (sistemas microeletromecânicos): A perfuração a laser é essencial para a produção de micromáquinas e dispositivos eletrônicos. É usado para criar furos em chips microfluídicos, sensores MEMS e dispositivos microeletrônicos.

- Embalagem eletrônica: A perfuração a laser é usada em embalagens eletrônicas para criar aberturas para interconexões e gerenciamento térmico em dispositivos eletrônicos avançados.

- Óptica e fotônica: A perfuração a laser é usada na fabricação de componentes ópticos, incluindo lentes, guias de onda e fibras ópticas, onde a localização e o tamanho precisos dos furos são críticos.

- Fabricação personalizada: a perfuração a laser oferece flexibilidade para criar furos e aberturas personalizados para aplicações específicas, como sistemas de filtragem, juntas e instrumentação de precisão.

- Arte e design: Artistas e designers usam perfuração a laser para criar padrões e desenhos complexos em uma variedade de materiais, incluindo madeira, acrílico e metal, para fins artísticos e decorativos.

O uso generalizado da perfuração a laser destaca sua importância na fabricação e pesquisa modernas, onde a precisão e a exatidão são críticas. Suas aplicações continuam a se expandir à medida que a tecnologia avança e a indústria exige funções menores e mais complexas.

Resumir

A perfuração a laser é um processo de usinagem superior que incorpora precisão e versatilidade. Sua capacidade de criar furos minúsculos e complexos com precisão incomparável revolucionou as indústrias, da aeroespacial à microeletrônica. À medida que a tecnologia avança, espera-se que a perfuração a laser continue a ultrapassar os limites da engenharia de precisão, trazendo novas possibilidades e aplicações ao mundo da fabricação e do design.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser