Noções básicas de soldagem de alumínio

Características do Alumínio

As propriedades físicas únicas do alumínio tornam o processo de soldagem significativamente diferente daquele de outros metais, como o aço:

- Alta condutividade térmica: A condutividade térmica do alumínio é cerca de 4 vezes maior que a do aço, o que significa que, durante o processo de soldagem, o calor se espalha rapidamente por toda a soldagem, dificultando a manutenção de calor suficiente em áreas locais para uma soldagem eficaz.

- Baixo ponto de fusão: O ponto de fusão do alumínio é de aproximadamente 660°C, que é muito menor do que o ponto de fusão do aço. Portanto, é fácil causar queimadura de metal devido ao superaquecimento durante a soldagem, especialmente para alumínio de parede fina.

- Película de óxido: O alumínio forma facilmente uma película densa de óxido (Al₂O₃) no ar. O ponto de fusão desta camada de óxido é tão alto quanto 2050°C, que é muito mais alto do que o ponto de fusão do próprio alumínio. Se esta película de óxido não for removida ou tratada, afetará a qualidade da soldagem e causará defeitos de soldagem.

- Relação resistência-peso do alumínio: O alumínio tem apenas um terço da densidade do aço, mas sua resistência é maior, especialmente quando ligado. Isso torna o alumínio um material preferido nas indústrias automotiva, aeroespacial e outras, mas também requer processos de soldagem que possam levar em conta tanto a resistência quanto a leveza.

Desafios da soldagem de alumínio

- Efeitos do tratamento térmico: O alumínio é sensível ao calor, e o calor gerado durante a soldagem pode enfraquecer o material, especialmente para ligas de alumínio que foram fortalecidas pelo tratamento térmico. A soldagem causa recozimento local, o que leva a uma diminuição da resistência.

- Deformação térmica: Devido ao alto coeficiente de expansão térmica do alumínio, a deformação térmica é fácil de ocorrer durante a soldagem. Especialmente ao soldar sobre uma área grande, as folhas de alumínio podem dobrar e deformar devido ao aquecimento desigual, afetando a qualidade da soldagem e a precisão do produto acabado.

- Porosidade e rachaduras: Ao soldar alumínio, a poça de fusão absorve facilmente hidrogênio do ar, causando poros na área de soldagem. Além disso, devido ao resfriamento rápido durante a soldagem, rachaduras de solda podem ser induzidas, o que é particularmente comum em materiais de liga de alumínio.

- Tratamento de superfície de soldagem: Antes da soldagem, a camada de óxido e outros contaminantes na superfície de alumínio devem ser completamente removidos. Se não for manuseado corretamente, o filme de óxido afetará a fusão da solda e pode causar problemas de qualidade de soldagem, como falta de fusão e poros.

A importância da técnica de soldagem adequada

- Limpe a superfície: Antes de soldar, certifique-se de usar métodos mecânicos ou químicos para remover a película de óxido na superfície de alumínio. Isso pode ser feito por esmerilhamento ou usando um limpador especial para garantir a qualidade da solda.

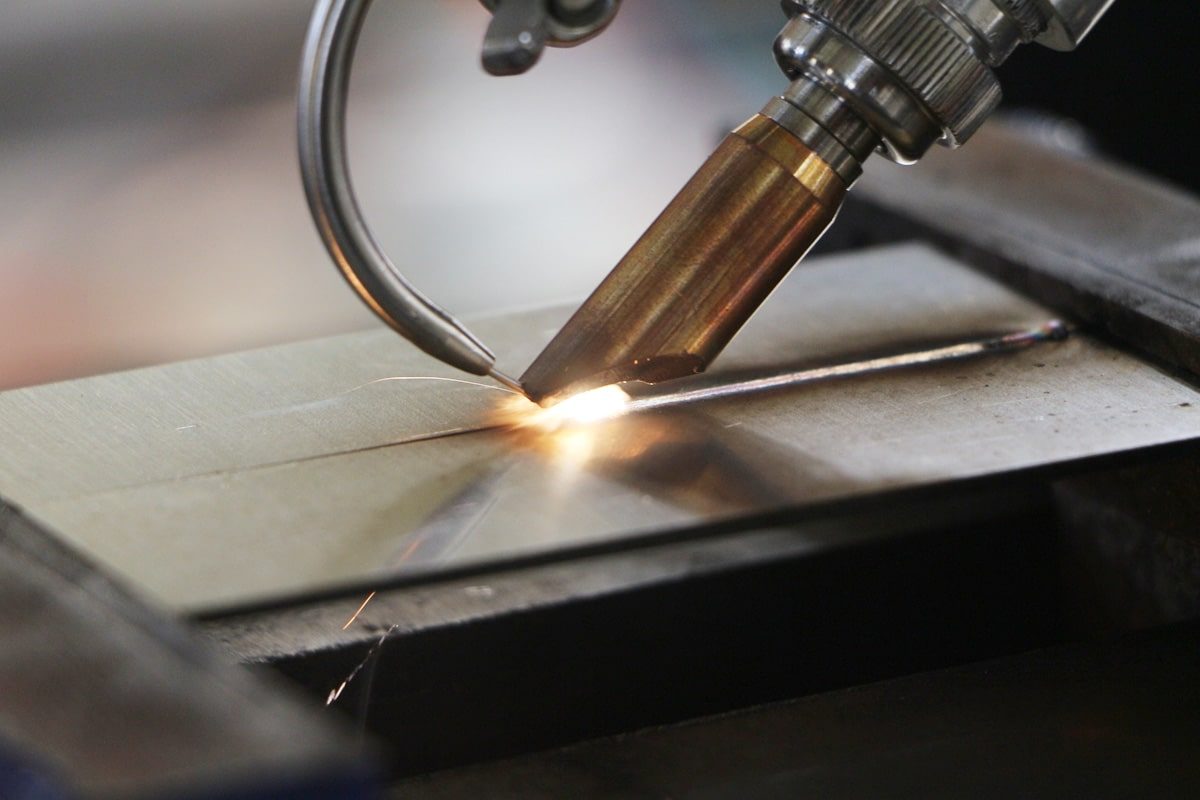

- Vantagens da soldagem a laser: Máquinas de solda a laser de fibra são caracterizados por alta precisão e alta eficiência, e são particularmente adequados para soldagem de alumínio. A soldagem a laser pode fornecer soldas mais estáveis e uniformes, reduzir zonas afetadas pelo calor e melhorar a qualidade da soldagem.

- Gás de proteção: Embora o processo de máquinas de solda a laser de fibra seja diferente dos métodos tradicionais de soldagem, o gás de proteção ainda é importante. Usar argônio ou hélio pode efetivamente prevenir a oxidação na área de soldagem e garantir a limpeza e a resistência da solda.

- Otimização dos parâmetros de soldagem: Ao soldar alumínio, a corrente de soldagem, a voltagem e a velocidade de soldagem precisam ser controladas com precisão. Alta corrente e soldagem lenta podem causar superaquecimento e queima do material, enquanto baixa corrente e soldagem rápida podem resultar em penetração insuficiente e fusão de solda incompleta.

Noções básicas de soldagem a laser

Princípio da soldagem a laser

- Alta densidade de energia: A maior característica da soldagem a laser é sua alta densidade de energia, o que significa que mesmo em um curto espaço de tempo, o feixe de laser pode gerar calor suficiente para derreter o material. Essa alta densidade de energia não só aumenta a velocidade de soldagem, mas também reduz o impacto térmico nos materiais ao redor.

- Soldagem por fusão profunda e soldagem por condução térmica: De acordo com as diferentes densidades de potência do laser, a soldagem a laser pode ser dividida em soldagem por fusão profunda e soldagem por condução térmica. A soldagem por fusão profunda é geralmente usada para soldar materiais espessos, com grande profundidade de fusão e alta resistência da solda; enquanto a soldagem por condução térmica é adequada para materiais finos, com velocidade de soldagem rápida, pequena largura de solda e pequena zona afetada pelo calor.

Tipos de processos de soldagem a laser

Os processos de soldagem a laser são divididos principalmente nas seguintes categorias:

- Soldagem a laser contínua: Este processo de soldagem é adequado para cenários que exigem alta eficiência de produção. O feixe de laser é emitido continuamente durante o processo de soldagem, o que é adequado para soldar soldas longas ou materiais espessos. Sua vantagem é que pode garantir qualidade de solda uniforme sem interrupção.

- Soldagem a laser pulsado: A soldagem a laser pulsado é adequada para soldagem de materiais finos ou soldagem de precisão. Durante o processo de soldagem, o gerador de laser emite energia na forma de pulsos para fornecer um feixe de laser de alta energia de curto prazo. A soldagem a laser pulsado pode reduzir o impacto térmico no material e é adequada para aqueles cenários de aplicação que exigem alta precisão na área de soldagem.

- Soldagem a laser híbrida: Este é um processo que combina soldagem a laser com outros processos de soldagem (como soldagem a arco), que geralmente é usado para soldagem que requer uma profundidade de penetração maior. A soldagem a laser híbrida atinge maior resistência e velocidade de soldagem ao combinar a alta densidade de energia do laser com a capacidade de preenchimento de material da soldagem tradicional.

Vantagens da soldagem a laser

O uso generalizado da soldagem a laser na fabricação moderna se deve às suas muitas vantagens em vários tipos de soldagem industrial. Aqui estão algumas das principais vantagens do processo de soldagem a laser:

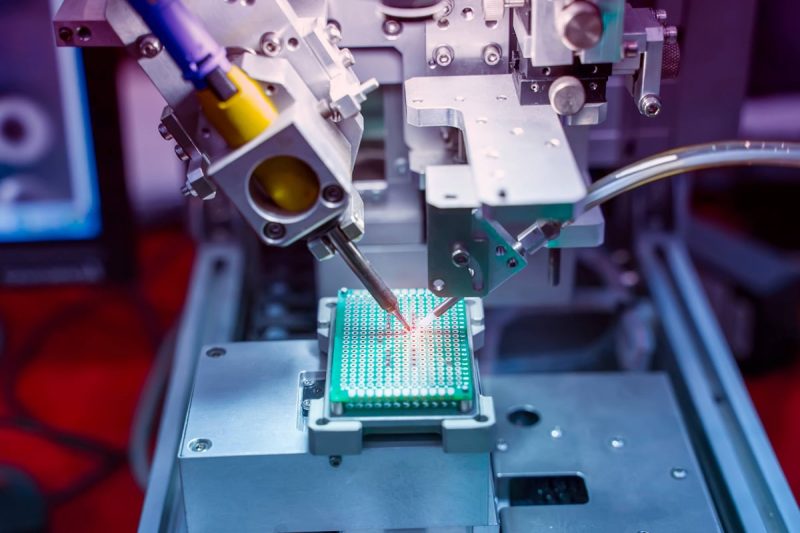

- Alta precisão: a soldagem a laser pode atingir uma precisão de posicionamento muito alta, o que é particularmente adequado para áreas que exigem processamento de precisão, como a indústria aeroespacial e a fabricação eletrônica.

- Alta resistência da solda: A soldagem a laser pode produzir soldas com boas propriedades mecânicas devido às suas características de soldagem de penetração profunda. A resistência da solda pode geralmente atingir ou exceder a resistência do material de origem, o que é particularmente importante em alguns cenários de aplicação de alta demanda.

- Pequena zona afetada pelo calor: Devido à energia do laser concentrada e rápida, a zona afetada pelo calor do material durante a soldagem é muito pequena, o que reduz a deformação e os danos térmicos do material, tornando-o excelente na soldagem de peças de paredes finas e de precisão.

- Adapte-se a uma variedade de materiais: A soldagem a laser pode ser usada para quase qualquer material metálico, incluindo alumínio, cobre, aço inoxidável, etc., que são difíceis de soldar. Ela também pode se adaptar a diferentes propriedades do material ajustando o comprimento de onda do laser e o nível de potência.

- Alto grau de automação: O processo de soldagem a laser pode ser facilmente integrado a uma linha de produção automatizada e combinado com robótica para atingir uma operação totalmente automatizada. Isso não apenas melhora a eficiência da produção, mas também garante a consistência e a qualidade da soldagem.

Soldagem a laser de alumínio

Fontes de laser e níveis de potência

- Tipo de laser: Os geradores de laser de fibra são a primeira escolha para soldagem de alumínio porque podem produzir alta densidade de potência em um foco pequeno, o que é adequado para materiais altamente refletivos e altamente condutores termicamente, como o alumínio. Embora os geradores de laser de CO2 também possam ser usados para soldagem de alumínio, seu comprimento de onda é semelhante à refletividade da superfície do alumínio e, geralmente, haverá maior perda de energia.

- Controle de potência: Devido à alta condutividade térmica do alumínio, o calor durante a soldagem é fácil de difundir, resultando em calor na área de soldagem não sendo fácil de concentrar. Portanto, maior potência é geralmente necessária ao soldar alumínio a laser para garantir que energia suficiente seja concentrada no ponto de soldagem. O controle de potência deve ser mantido em uma faixa estável para evitar soldagem irregular ou superaquecimento da área de soldagem.

Óptica de Foco e Sistemas de Distribuição de Feixe

- Sistema óptico: Ao soldar alumínio, lentes e refletores de alta qualidade devem ser usados para focar o feixe de laser. A óptica de foco pode concentrar a energia do feixe de laser em uma área muito pequena, aumentando a densidade de energia na superfície do material, garantindo assim que o alumínio possa ser efetivamente derretido.

- Transmissão do feixe: Para manter a alta densidade de energia do feixe de laser, o sistema de transmissão do feixe deve ser mantido em bom alinhamento e em condições limpas. Se ocorrerem erros ou perdas de energia durante o processo de transmissão do feixe, a qualidade da soldagem será afetada. Portanto, é necessária a inspeção e manutenção regulares do sistema de transmissão do feixe.

Controle de gases de proteção e atmosfera

Durante a soldagem a laser de alumínio, a seleção do gás de proteção e o controle da atmosfera são cruciais. O alumínio é facilmente oxidado em altas temperaturas, e o gás de proteção deve ser usado durante a soldagem para evitar a oxidação e a formação de poros.

- Gases de proteção comuns: O argônio é o gás de proteção mais comumente usado porque pode formar uma atmosfera inerte em altas temperaturas, impedindo que o alumínio reaja com o oxigênio do ar, evitando assim a formação de camadas de óxido e poros na zona de solda. O hélio também pode ser usado como um gás alternativo. Ele é mais leve que o argônio e pode cobrir melhor a zona de solda sem induzir oxidação.

- Controle de atmosfera: A taxa de fluxo e a cobertura do gás de proteção devem ser cuidadosamente controladas para garantir que uma atmosfera inerte uniforme seja formada durante todo o processo de soldagem. Uma taxa de fluxo de gás muito alta ou muito baixa resultará em uma atmosfera irregular, o que afetará a qualidade da soldagem.

Limpeza e preparação de superfícies

A superfície do alumínio é muito fácil de oxidar, e a limpeza e preparação da superfície antes da soldagem são etapas essenciais para garantir a qualidade da soldagem. A camada de óxido e os contaminantes na superfície do alumínio podem causar defeitos de soldagem, portanto, devem ser removidos por métodos de limpeza apropriados.

- Método de limpeza: A camada de óxido e manchas de óleo na superfície do alumínio podem ser removidas por moagem mecânica, limpeza química ou jateamento de areia. A limpeza química geralmente usa soluções ácidas ou alcalinas, que podem remover efetivamente a camada de óxido. A contaminação da superfície deve ser minimizada antes da soldagem para melhorar a estabilidade e a qualidade da soldagem.

- A importância do tratamento de superfície: Se a superfície do alumínio não for tratada adequadamente, problemas como poros, rachaduras ou resistência de solda insuficiente podem ocorrer durante a soldagem. Um bom tratamento de superfície pode melhorar a uniformidade da poça de soldagem e evitar defeitos de soldagem.

Equipamentos Auxiliares e Acessórios

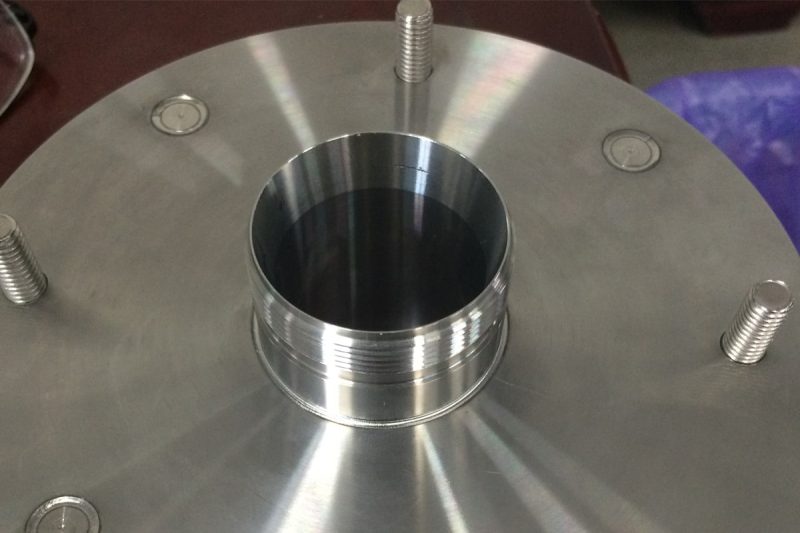

A seleção de equipamentos auxiliares e acessórios é igualmente importante durante a soldagem a laser de alumínio. Esses equipamentos incluem dispositivos de soldagem, mesas de soldagem e sistemas de resfriamento, que podem auxiliar no progresso suave do processo de soldagem.

- Acessórios de soldagem: O alumínio é propenso a deformações em altas temperaturas, então o uso de acessórios adequados durante a soldagem pode fixar o material e reduzir a deformação. Acessórios de alta precisão podem garantir o alinhamento da junta de solda e reduzir erros de posição na soldagem.

- Sistema de resfriamento: Para evitar o superaquecimento do alumínio durante a soldagem, um sistema de resfriamento é essencial. O sistema de resfriamento pode ajudar a dissipar o calor rapidamente e reduzir a temperatura da zona afetada pelo calor, reduzindo assim a deformação do material e os defeitos de soldagem.

Precauções e precauções de segurança

Equipamento de Proteção Individual (EPI)

A soldagem a laser produz feixes de laser de alta temperatura e alto brilho e pode causar respingos de metal e fumaça, portanto, os operadores precisam estar equipados com equipamentos de proteção individual (EPI) adequados.

- Óculos de proteção a laser: Lasers de diferentes comprimentos de onda têm riscos diferentes, e feixes de laser diretamente ou refletidos nos olhos do operador podem causar danos sérios. Portanto, os operadores devem usar óculos de proteção a laser especiais adequados para seu tipo de laser para evitar que a radiação laser danifique os olhos.

- Roupas e luvas de proteção: Respingos de metal em alta temperatura durante a soldagem podem causar queimaduras na pele. Os operadores devem usar roupas e luvas de proteção resistentes a altas temperaturas e ao fogo para garantir a segurança física durante as operações de soldagem.

- Máscaras e proteção respiratória: Gases e vapores nocivos podem ser gerados durante a soldagem a laser, especialmente ao soldar alumínio ou outros materiais revestidos. Os operadores devem estar equipados com proteção respiratória apropriada para evitar inalar substâncias nocivas.

Ventilação e exaustão de fumos

Durante a soldagem a laser, a fusão e a gaseificação de materiais produzirão uma grande quantidade de fumaça e gases nocivos, como partículas de óxido de alumínio, monóxido de carbono e outros gases tóxicos. Essas substâncias não são apenas prejudiciais à saúde do operador, mas também poluem o meio ambiente.

- Sistema de exaustão de fumaça: Um sistema eficiente de exaustão de fumaça e ventilação deve ser equipado para exaurir prontamente a fumaça e os gases nocivos gerados durante a soldagem da área de trabalho. O sistema de ventilação deve ser inspecionado e mantido regularmente para garantir sua operação eficiente.

- Dispositivo de filtragem: O sistema de exaustão de fumaça deve ser equipado com dispositivos de filtragem apropriados para remover partículas e gases nocivos do ar para evitar que poluam o operador e o ambiente ao redor.

Manutenção e Inspeção de Equipamentos

Equipamentos de soldagem a laser requerem manutenção e inspeção regulares para garantir sua operação segura e evitar potenciais falhas mecânicas. Desgaste mecânico, contaminação de dispositivo óptico ou falha de fonte de laser podem levar a acidentes perigosos.

- Manutenção do sistema óptico: Os sistemas de transmissão e foco do feixe de laser devem ser limpos e calibrados regularmente. Se dispositivos ópticos como lentes e refletores forem contaminados ou danificados, isso fará com que o feixe de laser se desvie ou perca energia, afetando a qualidade da soldagem e pode causar danos ao equipamento e ao pessoal.

- Inspeção do equipamento: Antes de cada soldagem, o operador deve verificar todas as funções de segurança do equipamento, como o sistema de resfriamento da fonte de laser, conexões elétricas, botões de parada de emergência, etc., para garantir que o equipamento esteja em boas condições.

Considerações de segurança

O sistema de soldagem a laser deve ser equipado com vários mecanismos de segurança para garantir que a operação possa ser interrompida imediatamente em situações anormais para evitar acidentes.

- Botão de parada de emergência: O equipamento deve ser equipado com um botão de parada de emergência. Uma vez que uma situação anormal (como falha do equipamento ou erro operacional) ocorra, o operador pode parar imediatamente a operação do equipamento para evitar a expansão do acidente.

- Dispositivo de bloqueio de segurança: o equipamento de soldagem a laser geralmente é equipado com um sistema de bloqueio de segurança para garantir que o gerador de laser seja desligado automaticamente quando a porta do equipamento for aberta ou o operador entrar na área de trabalho para evitar acidentes de segurança causados por operação incorreta.

- Mecanismo de gatilho de duas etapas: os sistemas de soldagem a laser geralmente têm um mecanismo de gatilho de duas etapas para garantir que o operador precise confirmar se o sistema está pronto antes de iniciar o laser, para evitar que ele seja disparado por engano.

- Isolamento e blindagem de área: A área de operação de soldagem a laser deve ser adequadamente isolada para evitar que pessoas não relacionadas entrem. Além disso, o uso de dispositivos de blindagem a laser pode evitar que a reflexão ou dispersão do feixe de laser prejudique o ambiente ao redor.

Aplicações da soldagem a laser de alumínio

Indústria automobilística

Eletrônicos

Aeroespacial

Edifícios

Produtos de consumo

Tecnologia e melhores práticas de soldagem a laser de alumínio

Parâmetros e configurações de soldagem

Modos de soldagem a laser

Evite defeitos e problemas comuns

Limpeza e acabamento pós-soldagem

Resumo

Obtenha soluções a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.