Compreendendo os bicos de corte a laser

Definição

Função

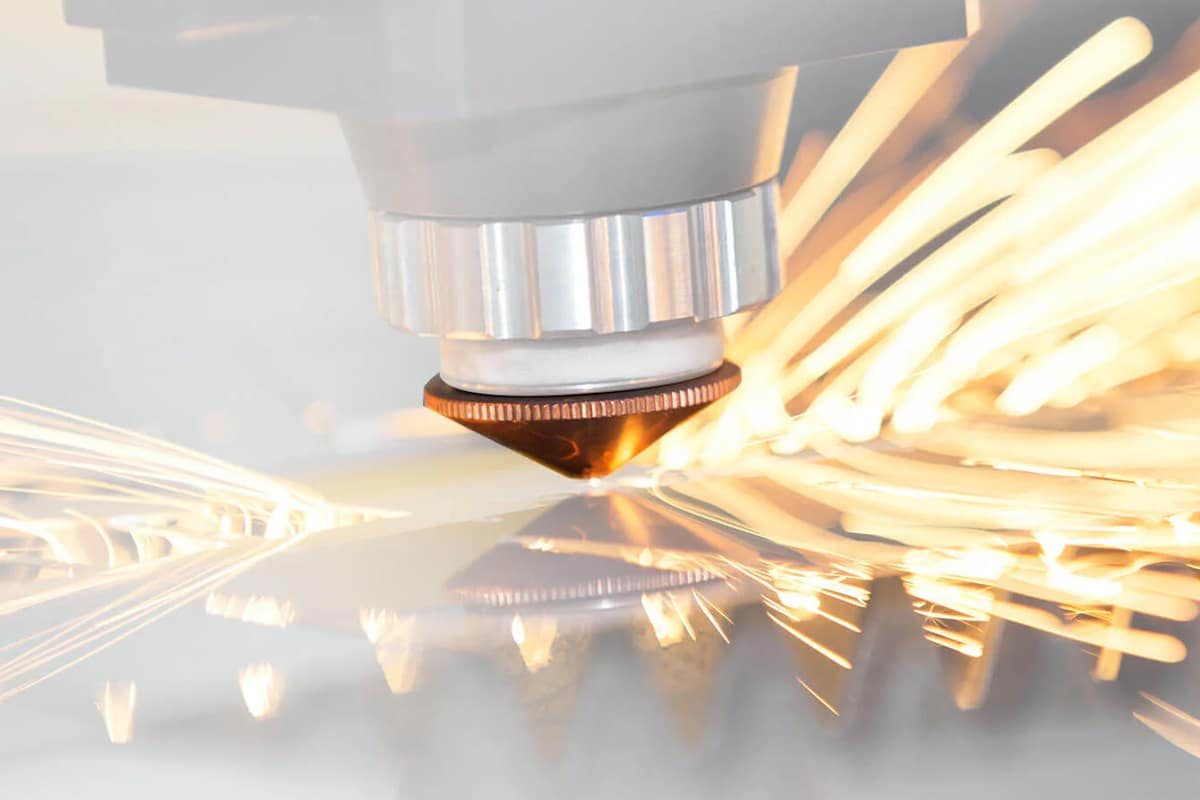

A função primária de um bico de máquina de corte a laser é direcionar o feixe de laser e auxiliar o gás para a área de corte com alta precisão. Aqui está uma análise de suas principais funções:

- Foco e Direção do Feixe: O bico ajuda a focar e direcionar o feixe de laser para a peça de trabalho. O foco adequado garante que o feixe de laser tenha a força e a precisão ideais necessárias para cortar efetivamente diferentes materiais.

- Fornecimento de gás auxiliar: O gás auxiliar (como oxigênio, nitrogênio ou ar) é direcionado para a zona de corte através do bico. A escolha do gás e sua pressão podem afetar significativamente a velocidade de corte, a qualidade e o tipo de materiais que podem ser cortados. O bico garante que o fluxo de gás seja consistente e direcionado adequadamente, auxiliando o processo de corte ao soprar o material fundido, resfriando o corte e prevenindo a oxidação.

- Gerenciamento de calor: Ao direcionar o fluxo de gás de assistência, o bico ajuda a dissipar o calor gerado durante o processo de corte. Isso ajuda a manter uma temperatura de corte estável e evita o superaquecimento, que pode causar deformação ou danos ao material.

- Melhoria da qualidade do corte: O design e o tamanho do bico afetam a qualidade do corte. Um bico bem escolhido pode produzir cortes mais limpos com escória mínima, bordas mais suaves e maior precisão, reduzindo a necessidade de pós-processamento.

- Proteção Óptica Laser: O bico também atua como uma barreira protetora para a ótica do cabeçote do laser, protegendo-a de detritos e respingos gerados durante o processo de corte. Essa proteção preserva a vida útil e o desempenho da sua máquina de corte a laser.

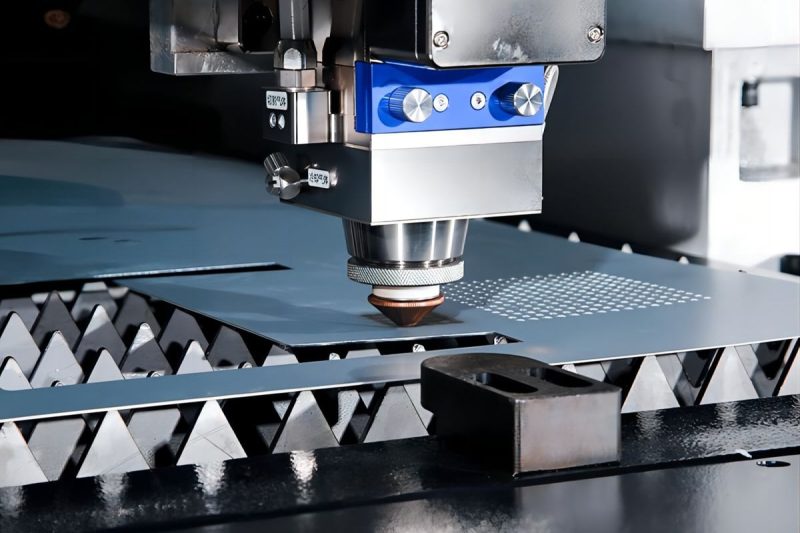

Tipos de bicos de corte a laser

Bicos de camada única

Definição

Características

- Simples: O design dos bicos de camada única é simples, o que os torna fáceis de fabricar e manter.

- Durabilidade: Os bicos de camada única são feitos de materiais resistentes, como latão ou cobre, para suportar as altas temperaturas e o desgaste encontrados durante o processo de corte de metal.

- Custo-benefício: Esses bicos geralmente são mais baratos que os bicos de camada dupla, oferecendo uma opção acessível para muitas aplicações de corte de metal.

- Precisão: Bicos de camada única proporcionam controle preciso do feixe de laser e gás auxiliar, garantindo cortes de alta qualidade em chapas metálicas mais finas.

Formulários

Bicos de camada única são versáteis e adequados para uma variedade de tarefas de corte de metal. Eles são ideais para:

- Metais finos a médios: particularmente adequados para cortar metais menos espessos, como chapas metálicas, onde são necessários cortes precisos e limpos.

- Uso diário: Esses bicos são frequentemente usados em operações de corte a laser padrão porque são confiáveis e fáceis de usar ao cortar metais como aço inoxidável, alumínio e aço carbono.

Bicos de camada dupla

Definição

Características

- Resfriamento aprimorado: a construção de camada dupla proporciona melhor dissipação de calor, o que ajuda a manter a qualidade do corte e prolongar a vida útil do bico ao cortar metal.

- Fluxo de gás aprimorado: esses bicos ajudam a fornecer gás de assistência com mais eficiência, o que melhora a velocidade e a precisão do corte ao remover efetivamente o metal fundido e evitar a oxidação.

- Maior durabilidade: a camada adicional oferece proteção adicional contra desgaste, tornando-os mais duráveis durante operações intensivas de corte de metal.

- Desempenho superior: permitem melhor controle do feixe de laser e do fluxo de gás, o que é benéfico para corte e processamento de alta precisão de chapas metálicas mais espessas.

Formulários

Bicos de camada dupla são projetados para tarefas de corte de metal especializadas e exigentes. Eles são mais adequados para:

- Corte de metais espessos: ideal para cortar metais mais espessos onde o gerenciamento eficaz do calor e a precisão são essenciais, como nas indústrias automotiva e aeroespacial.

- Tarefas de alta precisão: Ideal para aplicações que exigem designs complexos e bordas de alta qualidade em metais como titânio, cobre e latão.

- Uso industrial: normalmente usado em ambientes industriais onde as operações de corte a laser são intensivas e a vida útil do bico é importante.

- Corte de metais especiais: ideal para cortar metais mais duros e desafiadores, oferecendo características de desempenho aprimoradas.

Dimensões do bico

Diâmetro da abertura do bico

Bicos de pequeno diâmetro (1,0-1,5 mm)

- Aplicações: Mais adequado para corte de precisão de materiais finos, onde é necessário um feixe de laser fino e concentrado.

- Vantagens: Proporciona maior precisão e detalhes nos cortes, além de ser eficaz na redução da largura da zona afetada pelo calor (ZTA).

- Limitações: Aberturas menores podem restringir o fluxo de gases auxiliares, o que pode afetar a eficiência do corte de materiais mais espessos.

Bicos de diâmetro médio (1,5-2,5 mm)

- Aplicações: Adequado para uma ampla gama de tarefas de corte de uso geral em materiais de espessura média.

- Vantagens: Oferece um bom equilíbrio entre precisão e fluxo de gás, tornando-o versátil para diversas condições de corte.

- Limitações: Pode não fornecer a mais alta precisão para materiais muito finos ou a melhor eficiência para materiais muito espessos.

Bicos de grande diâmetro (2,5 mm e acima)

- Aplicações: Ideal para cortar materiais mais espessos onde é necessário um fluxo de gás auxiliar mais amplo para remover material fundido com eficiência.

- Vantagens: Aumenta a velocidade e a eficiência do corte em materiais espessos, auxilia na remoção eficaz de escória e minimiza o risco de formação de escória.

- Limitações: Aberturas maiores podem reduzir a precisão dos cortes e aumentar a largura da zona afetada pelo calor (ZTA).

Comprimento do bico

Bicos curtos

- Aplicações: Normalmente usado para tarefas de corte de alta precisão onde a proximidade do material é necessária.

- Vantagens: Proporciona melhor controle sobre o feixe de laser e auxilia o gás, aumentando a precisão.

- Limitações: Bicos mais curtos podem aumentar o risco de colisões com a superfície do material ou outros obstáculos.

Bicos longos

- Aplicações: Adequado para cortar materiais mais espessos ou em situações onde a superfície do material é irregular.

- Vantagens: Permite maior flexibilidade na distância de afastamento, reduzindo o risco de colisões e acomodando irregularidades do material.

- Limitações: Pode reduzir a precisão do corte devido ao aumento da distância da superfície do material.

Formato da ponta do bico

Pontas cônicas

- Aplicações: Geralmente usado para tarefas de corte que exigem alta precisão e bordas suaves.

- Vantagens: Facilita um feixe de laser e um fluxo de gás mais focados, melhorando a qualidade e a precisão do corte.

- Limitações: As pontas cônicas podem se desgastar mais rapidamente devido ao seu formato, especialmente quando usadas para cortar materiais grossos ou abrasivos.

Pontas Cilíndricas

- Aplicações: Adequado para cortar materiais mais espessos e para tarefas de corte de uso geral.

- Vantagens: Proporciona um fluxo de gás mais uniforme, o que é benéfico para a remoção eficiente de material fundido durante o corte.

- Limitações: Podem não oferecer o mesmo nível de precisão que as pontas cônicas para tarefas de corte muito finas.

Material do bico

Bico de latão

Definição

Características

- Condutividade térmica: O latão tem boa condutividade térmica, o que ajuda a dissipar o calor efetivamente durante o processo de corte. Isso reduz o risco de superaquecimento e estende a vida útil do bico.

- Durabilidade: Os bicos de latão são fortes e duráveis, resistentes ao desgaste e adequados para uso de alta frequência em ambientes industriais.

- Resistência à corrosão: o latão é resistente à corrosão, garantindo que o bico mantenha seu desempenho e integridade por muito tempo, mesmo em ambientes adversos.

- Custo-benefício: Bicos de latão geralmente são mais acessíveis do que outros materiais de alto desempenho, fornecendo uma solução econômica para muitas aplicações de corte a laser.

Formulários

Bicos de latão são amplamente usados em uma variedade de aplicações de corte de metal devido à sua condutividade e durabilidade equilibradas. Eles são ideais para:

- Corte geral de metais: adequado para cortar uma variedade de metais, como aço inoxidável, alumínio e aço carbono.

- Uso de alta frequência: sua durabilidade os torna adequados para operações de corte contínuas e de alta frequência em ambientes industriais.

- Operação com foco no orçamento: ideal para usuários que buscam uma solução econômica sem comprometer o desempenho.

Considerações

Bicos de cobre

Definição

Características

- Excelente Condutividade Térmica: O cobre tem a mais alta condutividade térmica entre os materiais comuns de bicos, permitindo que ele dissipe o calor de forma mais eficiente. Essa propriedade ajuda a manter a temperatura do bico e evita o superaquecimento, garantindo um desempenho de corte consistente.

- Condutividade elétrica: A excelente condutividade elétrica do cobre o torna ideal para aplicações onde a descarga eletrostática pode ser um problema, melhorando a segurança e o desempenho.

- Durabilidade e resistência: os bicos de cobre são robustos e podem suportar os rigores de operações de corte intensivas, tornando-os adequados para aplicações exigentes.

- Qualidade de corte aprimorada: as propriedades térmicas superiores do cobre permitem cortes mais suaves e precisos, especialmente ao lidar com operações de laser de alta potência e materiais desafiadores.

- Resistência à oxidação: os bicos de cobre geralmente são revestidos ou tratados para evitar a oxidação, o que afetaria o desempenho e a vida útil.

Formulários

Devido às suas características de desempenho superiores, os bicos de cobre são a melhor escolha para tarefas de corte de alta precisão e alta velocidade. Eles são ideais para:

- Corte de metal de precisão: adequado para tarefas de corte que exigem alta precisão e bordas limpas, como componentes aeroespaciais e automotivos.

- Chapa metálica grossa: ideal para cortar chapas metálicas mais grossas, o gerenciamento eficaz do calor ajuda a evitar empenamentos e a manter a qualidade do corte.

Considerações

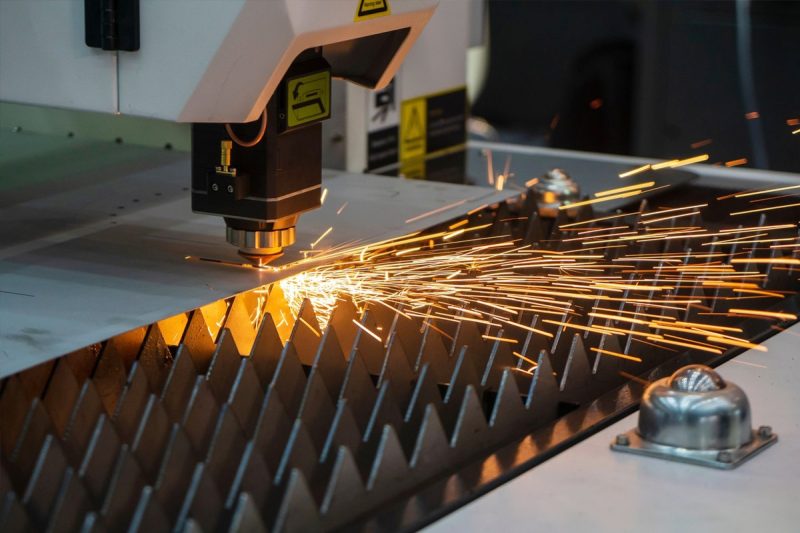

Fatores que afetam o desempenho do bico

Material do bico

- Condutividade térmica: O material do bico (por exemplo, latão ou cobre) afeta sua capacidade de dissipar calor. O cobre tem excelente condutividade térmica e geralmente tem melhor desempenho em aplicações de corte de alta precisão e alta velocidade.

- Durabilidade: Materiais como latão têm boa durabilidade e resistência ao desgaste, tornando-os adequados para tarefas gerais de corte. A escolha do material afetará a vida útil do bico e a frequência de manutenção.

Tamanho do bico

O diâmetro e o comprimento da abertura do bico têm um grande impacto no desempenho do bico:

- Diâmetro: Bicos de diâmetro menor fornecem um feixe mais focado e fluxo de gás mais fino, o que ajuda no corte de precisão. Bicos de diâmetro maior permitem maior fluxo de gás e velocidades de corte para materiais mais espessos.

- Comprimento: O comprimento do bico afeta a dissipação de calor e a estabilidade do fluxo de gás. Bicos mais curtos são mais fáceis de manusear e trocar, enquanto bicos mais longos fornecem melhor resfriamento e são adequados para cortar materiais mais espessos.

Fluxo e pressão de gás

- Tipo de gás de assistência: O tipo de gás de assistência (oxigênio, nitrogênio ou ar) afeta o processo de corte. O oxigênio é frequentemente usado para cortar aço carbono devido à sua reatividade, enquanto o nitrogênio é usado para cortar aço inoxidável e alumínio para evitar oxidação.

- Pressão do gás: A pressão adequada do gás garante a remoção eficiente do material fundido e previne a oxidação. A alta pressão do gás é adequada para cortar materiais grossos, enquanto a pressão mais baixa do gás é adequada para materiais finos para evitar a ejeção excessiva.

Alinhamento e foco do feixe

- Alinhamento: O alinhamento preciso do bico com o feixe de laser pode ajudar a obter um corte limpo. O desalinhamento pode resultar em má qualidade de corte e maior desgaste do bico.

- Posição Focal: O foco do feixe de laser deve ser definido precisamente em relação à peça de trabalho. Focalização incorreta pode resultar em qualidade de borda ruim, velocidades de corte reduzidas e maior desperdício de material.

Velocidade e potência de corte

- Velocidade: A velocidade de corte afeta a interação entre o feixe de laser e o material. Velocidades mais rápidas fornecem mais potência do laser e fluxo de ar mais eficiente, enquanto velocidades mais lentas fornecem melhor qualidade de corte, mas podem aumentar o risco de acúmulo de calor.

- Potência: É necessária potência de laser suficiente para penetrar o material e obter um corte limpo. As configurações de potência devem ser otimizadas com base no tipo e espessura do material.

Manutenção e condição do bico

- Limpeza: A limpeza regular do bico evita o acúmulo de detritos, que podem bloquear o fluxo de ar e afetar a qualidade do feixe. Bicos sujos podem levar a cortes inconsistentes e desempenho reduzido.

- Desgaste e danos: Verificar o bico quanto a desgaste e danos garante o desempenho ideal. Bicos desgastados ou danificados devem ser substituídos imediatamente para manter a qualidade do corte.

Condições ambientais

- Temperatura e Umidade: Fatores ambientais como temperatura e umidade podem afetar o processo de corte. Altas temperaturas podem causar superaquecimento, enquanto alta umidade pode causar condensação, o que pode afetar o feixe de laser e o fluxo de gás.

- Condição da peça de trabalho: A condição da superfície da peça de trabalho, incluindo limpeza e planicidade, também pode afetar o desempenho do bico. Contaminantes na peça de trabalho podem causar cortes irregulares.

Escolhendo o bico certo

Fatores a considerar ao escolher bicos

tipo de material

- Aço carbono: para cortar aço carbono, bicos de camada única com gás de oxigênio assistido são frequentemente usados porque podem aumentar a velocidade de corte e produzir cortes mais limpos por meio de uma reação exotérmica.

- Aço inoxidável: O corte de aço inoxidável geralmente usa um bico de camada dupla com nitrogênio como gás auxiliar para evitar a oxidação e obter um corte limpo sem descoloração.

- Alumínio: Cortar alumínio geralmente requer o uso de um bico de camada dupla com nitrogênio ou ar comprimido para evitar oxidação e garantir um corte suave. O nitrogênio é a escolha preferida para cortes de alta qualidade, enquanto o ar comprimido pode ser uma alternativa econômica.

Espessura do material

- Materiais finos (< 5 mm): Bicos de diâmetro menor (por exemplo, 0,8 mm a 1,2 mm) fornecem um feixe mais focado e fluxo de gás mais fino, o que ajuda a obter cortes de precisão. Eles são frequentemente usados com nitrogênio ou oxigênio de alta pressão.

- Espessura média (5 mm – 12 mm): Bicos de diâmetro médio (por exemplo, 1,2 mm a 2 mm) atingem um equilíbrio entre foco e fluxo de gás e são adequados para uma ampla gama de metais. Oxigênio é frequentemente usado para aço macio, enquanto nitrogênio é usado para aço inoxidável e alumínio.

- Materiais espessos (> 12 mm): Bicos de diâmetro maior (por exemplo, 2 mm a 3 mm ou mais) permitem maior fluxo de gás, o que ajuda a remover efetivamente o material fundido e evitar o superaquecimento. Eles são frequentemente usados com oxigênio de baixa pressão para aço macio ou nitrogênio de alta pressão para aço inoxidável e alumínio.

Velocidade de corte e precisão

- Alta precisão: para designs complexos e cortes de alta precisão, bicos menores com aberturas mais estreitas são ideais. Esses bicos são frequentemente usados em conjunto com nitrogênio de alta pressão para garantir bordas limpas e precisas que não oxidam.

- Alta velocidade: Um bico grande com uma abertura mais larga é recomendado para velocidades de corte mais rápidas para manter a qualidade do corte e controlar o calor de forma eficaz. Oxigênio é frequentemente usado para aumentar as velocidades de corte em aço macio.

Recomendações comuns de bicos

Bico de camada única

- Diâmetro de 8-1,2 mm: Adequado para cortar metais finos (por exemplo, aço inoxidável e alumínio de até 5 mm de espessura). Ele fornece corte preciso e detalhes finos e é frequentemente usado com nitrogênio de alta pressão.

- Diâmetro de 2-2 mm: Adequado para metais de espessura média (por exemplo, aço inoxidável, aço carbono e alumínio de 5 mm a 12 mm de espessura). Equilibra precisão e fluxo de ar e é frequentemente usado com oxigênio para cortar aço macio e com nitrogênio para cortar aço inoxidável e alumínio.

- Diâmetro de 2-3 mm: Melhor para metais grossos (>12 mm). Garante fluxo de ar eficiente e gerenciamento de calor e é adequado para cortes pesados com oxigênio de baixa pressão ou nitrogênio de alta pressão.

Bico de camada dupla

- 0-1,5 mm de diâmetro: Para corte de alta precisão de metais finos a médios. Ele melhora o foco do feixe e o fluxo de ar para cortes limpos e detalhados. Ideal para uso com nitrogênio para cortar aço inoxidável e alumínio.

- Diâmetro de 5-2,5 mm: Adequado para uma ampla gama de espessuras, proporcionando melhor resfriamento e durabilidade. Ideal para aplicações industriais que exigem cortes de alta qualidade, normalmente usado com oxigênio para aço macio e nitrogênio para aço inoxidável e alumínio.

- Diâmetro de 5-3 mm: Projetado para metais espessos, proporcionando desempenho superior em dissipação de calor e qualidade de corte. Melhor para tarefas de corte exigentes e contínuas, normalmente usado em combinação com nitrogênio de alta pressão para aço inoxidável e alumínio.

Manutenção e Cuidados

Limpeza regular

Limpeza Diária

- Inspeção visual: inspecione visualmente o bico diariamente para verificar se há detritos, respingos ou qualquer dano visível.

- Ferramentas de limpeza: Use uma escova macia, um pano de microfibra e uma solução de limpeza apropriada para remover quaisquer detritos acumulados. Evite usar materiais abrasivos que possam arranhar ou danificar o bico.

- Ar comprimido: use ar comprimido para soprar quaisquer partículas finas da abertura e das roscas do bico.

Limpeza Profunda Semanal

- Remoção do bico: Remova cuidadosamente o bico do cabeçote do laser, seguindo as instruções do fabricante para evitar desalinhamento ou danos.

- Imersão: Mergulhe o bico em uma solução de limpeza projetada para equipamentos de corte a laser para dissolver quaisquer depósitos persistentes.

- Limpeza ultrassônica: para uma limpeza completa, use um limpador ultrassônico para remover partículas finas e resíduos das superfícies interna e externa do bico.

Inspeção do bico

Verifique se há desgaste

- Sinais de desgaste: inspecione regularmente o bico para verificar se há sinais de desgaste, como erosão na ponta do bico, alargamento da abertura do bico ou qualquer deformação.

- Abertura do bico: use uma lupa ou um microscópio para inspecionar a abertura do bico em busca de irregularidades que possam afetar o foco do feixe de laser e o fluxo de ar.

Verificação de alinhamento

- Alinhamento adequado: certifique-se de que o bico esteja alinhado corretamente com o feixe de laser. O desalinhamento pode resultar em corte irregular, maior desgaste e baixa qualidade de corte.

- Ferramenta de alinhamento: use a ferramenta de alinhamento e o medidor fornecidos pelo fabricante para verificar e ajustar o alinhamento do bico conforme necessário.

Guia de substituição

Quando substituir

- Desempenho degradado: substitua o bico se notar uma diminuição perceptível no desempenho de corte, como baixa qualidade de corte, aumento de escória ou corte inconsistente.

- Danos visíveis: substitua o bico se ele apresentar sinais visíveis de danos ou desgaste que não possam ser corrigidos por limpeza ou reajuste.

Bicos de reposição

- Estoque de peças de reposição: Mantenha um estoque de bicos de reposição para minimizar o tempo de inatividade. Certifique-se de ter uma variedade de tamanhos e tipos de bicos que correspondam aos seus requisitos de corte.

- Especificações do fabricante: Sempre use bicos especificados pelo fabricante da sua máquina de corte a laser para garantir compatibilidade e desempenho ideal.

Manutenção Preventiva

Manutenção regular

- Inspeções de rotina: incorpore inspeções e manutenção dos bicos ao seu cronograma regular de manutenção da máquina.

- Registros de manutenção: mantenha um registro detalhado das atividades de manutenção, incluindo limpeza, inspeções e substituições, para monitorar o desempenho e a vida útil do bico.

Controles Ambientais

- Ambiente limpo: mantenha um ambiente de trabalho limpo para reduzir o risco de detritos e contaminantes afetarem o bico.

- Temperatura e umidade: certifique-se de que o ambiente operacional esteja dentro das faixas de temperatura e umidade recomendadas para evitar danos ao bico e à máquina.

Treinamento do Operador

Manuseio adequado

- Programa de treinamento: Forneça aos operadores um programa de treinamento sobre o manuseio, limpeza e manutenção adequados dos bicos.

- Melhores práticas: Eduque os operadores sobre as melhores práticas para evitar manuseio incorreto e garantir a longevidade dos bicos.

Protocolos de Segurança

- Equipamento de segurança: certifique-se de que os operadores usem equipamentos de segurança adequados, como luvas e óculos de proteção, ao manusear e limpar os bicos.

- Procedimentos de segurança: implemente procedimentos de segurança para manutenção e substituição de bicos para evitar acidentes e ferimentos.

Solução de problemas comuns de bicos

Má qualidade de corte

Sintomas

- Bordas ásperas ou rebarbas no material cortado

- Partes incompletas ou não cortadas do corte

- Excesso de escória ou escória na superfície inferior do corte

Possíveis causas e soluções

- Bico Desgastado ou Danificado: Inspecione o bico para verificar se há desgaste ou danos. Substitua o bico se ele apresentar sinais de corrosão ou deformação.

- Tamanho incorreto do bico: certifique-se de que o tamanho do bico corresponda ao tipo e espessura do material. Use um bico menor para cortes de precisão e um bico maior para materiais mais espessos.

- Desalinhamento: Verifique o alinhamento do bico com o feixe de laser. Reajuste usando as ferramentas e procedimentos recomendados pelo fabricante.

- Pressão do gás de assistência: Certifique-se de que a pressão do gás de assistência esteja ajustada corretamente. Baixa pressão resultará em má qualidade de corte, enquanto alta pressão resultará em bordas ásperas. Ajuste a pressão de acordo com as recomendações do fabricante.

Corte inconsistente

Sintomas

- Variação na qualidade do corte em diferentes partes do material

- O corte começa bem, mas piora com o tempo

Possíveis causas e soluções

- Contaminação do bico: limpe o bico para remover quaisquer detritos ou acúmulos que possam estar bloqueando o fluxo de ar ou o foco do laser.

- Flutuações de pressão de ar: Garanta pressão de gás de assistência consistente durante todo o corte. Verifique se há vazamentos no sistema de suprimento de gás.

- Instabilidade do feixe de laser: Verifique o gerador de laser para problemas que podem estar causando instabilidade do feixe. O gerador de laser pode precisar de manutenção ou recalibração.

Bico entupido

Sintomas

- Fluxo de ar reduzido ou irregular

- Aumento da resistência quando o ar ou gás sopra através do bico

Possíveis causas e soluções

- Acúmulo de detritos: limpe o bico usando ferramentas e soluções adequadas para remover quaisquer bloqueios.

- Qualidade do gás de assistência: Certifique-se de que o gás de assistência esteja limpo e livre de contaminantes. Use filtros para manter o suprimento de gás limpo.

- Revestimento do material: Esteja ciente de que alguns revestimentos no material podem causar obstrução do bico. Ajuste os parâmetros de corte ou limpe a superfície do material antes de cortar.

Desgaste frequente do bico

Sintomas

- Degradação rápida ou corrosão da ponta do bico

- É necessária a substituição frequente do bico

Possíveis causas e soluções

- Materiais de bicos incompatíveis: para operações de corte de alta intensidade, use bicos feitos de materiais mais duráveis, como cobre.

- Corte muito rápido: reduza a velocidade de corte para reduzir o desgaste do bico.

- Gás de assistência incorreto: certifique-se de que o tipo e a pressão do gás de assistência sejam apropriados para o material e as condições de corte.

Assistência a vazamentos de gás

Sintomas

- Som de assobio ou vazamento visível ao redor da área do bico

- Fluxo de gás de assistência inconsistente ou insuficiente

- Eficiência de corte diminuída

- Má qualidade de corte

Possíveis causas e soluções

- Bico frouxo: aperte o bico para garantir um encaixe seguro. Evite apertar demais, o que pode danificar o bico ou as roscas.

- Selos Danificados: Verifique se há danos nos selos e juntas. Substitua quaisquer selos defeituosos para evitar vazamentos.

- Rachaduras no bico: Verifique se há rachaduras no bico que possam causar vazamentos. Substitua o bico se necessário.

Divergência de feixe

Sintomas

- O corte a laser fica mais largo ou desfocado

- Perda de precisão de corte

Possíveis causas e soluções

- Desalinhamento do bico: realinhe o bico com o feixe de laser para garantir que o feixe esteja devidamente focado.

- Danos no bico: Verifique se há alguma deformação ou desgaste no bico que possa afetar o foco do feixe. Substitua o bico se necessário.

- Contaminação da lente: Verifique se há sujeira ou danos na lente do laser. Limpe ou substitua a lente conforme necessário.

- Foco incorreto: Verifique se o foco está definido corretamente para o material e a espessura que você está cortando. Ajuste o foco se necessário.

Bico danificado

Sintomas

- Fissuras ou deformações visíveis

- Foco inconsistente do feixe de laser

- Ajustes frequentes necessários

Possíveis causas e soluções

- Efeitos físicos: Manuseie o bico com cuidado para evitar danos físicos. Certifique-se de que a peça de trabalho esteja firmemente fixada para evitar colisões.

- Estresse térmico: O superaquecimento pode danificar o bico. Garanta o resfriamento adequado e use bicos feitos de materiais de qualidade, como cobre ou latão, para suportar altas temperaturas.

- Ferramentas de limpeza inadequadas: evite usar ferramentas abrasivas ou produtos químicos agressivos que podem danificar a superfície do bico.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.