Guia para soldagem a laser de aço inoxidável

O aço inoxidável é amplamente utilizado em muitos campos da manufatura moderna, como automóveis, aeroespacial, medicina e construção, devido à sua excelente resistência à corrosão, alta resistência, resistência ao calor e fácil limpeza. Nessas indústrias, o aço inoxidável é usado para produzir componentes que suportam altas temperaturas e ambientes corrosivos, como sistemas de exaustão automotivos e dispositivos médicos. Comparado com outros materiais, a alta resistência e resistência à oxidação do aço inoxidável o tornam particularmente adequado para manter a estabilidade e a funcionalidade de longo prazo em ambientes extremos, tornando os produtos de aço inoxidável uma parte indispensável da vida diária e da manufatura de ponta.

No entanto, a soldagem de aço inoxidável também traz alguns desafios específicos, principalmente em termos de deformação do material, oxidação da solda e controle de entrada de calor durante a soldagem. Devido à baixa condutividade térmica do aço inoxidável, é fácil deformar devido às altas temperaturas locais durante a soldagem tradicional, afetando a precisão da soldagem e a qualidade da solda. Além disso, o aço inoxidável é muito fácil de oxidar em altas temperaturas, e uma camada de óxido indesejável pode se formar na superfície da solda, afetando a aparência e a resistência à corrosão. A soldagem a laser superou com sucesso essas dificuldades com suas vantagens de alta precisão, baixo impacto térmico e alta eficiência, tornando-se uma solução ideal para soldagem de aço inoxidável. Ela não apenas reduz a zona afetada pelo calor e reduz o risco de deformação, mas também atinge resultados de soldagem eficientes e de alta qualidade.

Índice

Características do Aço Inoxidável

O aço inoxidável é uma liga baseada em ferro, cromo e níquel que é amplamente usada na indústria de manufatura por sua excelente resistência à corrosão e alta resistência. Devido aos diferentes requisitos de diferentes ambientes de aplicação, a composição e as características do aço inoxidável também variam de acordo. Essas diferenças fazem com que o aço inoxidável se destaque em ambientes severos, especialmente em locais que precisam suportar flutuações de temperatura, mudanças de umidade e corrosão química.

Visão geral do desempenho do aço inoxidável

- Resistência à corrosão: Quando o elemento crômio no aço inoxidável entra em contato com o oxigênio, uma densa película de passivação se forma na superfície, aumentando muito a resistência à corrosão do material. Essa característica permite que o aço inoxidável seja usado em ambientes químicos úmidos ou corrosivos.

- Resistência ao calor: O aço inoxidável pode manter alta resistência e estabilidade em ambientes de alta temperatura. Diferentes tipos de aço inoxidável podem suportar ambientes operacionais que variam de centenas de graus a temperaturas mais altas com base nas diferenças no design da composição.

- Fácil de limpar: o aço inoxidável tem uma superfície lisa e um efeito autolimpante, o que o torna fácil de limpar e manter, o que é particularmente importante em indústrias com altos requisitos de higiene, como alimentos e medicamentos.

Tipos e composição do aço inoxidável

O aço inoxidável pode ser classificado de acordo com sua microestrutura, composição e propriedades mecânicas. Os principais tipos incluem:

- Aço inoxidável austenítico: É composto de cromo, níquel e uma pequena quantidade de carbono, e tem boa tenacidade e plasticidade. O aço inoxidável austenítico geralmente contém mais de 8% de níquel, o que o torna com excelente resistência à oxidação e resistência à corrosão. É amplamente utilizado em processamento de alimentos, medicina, decoração de edifícios e outras indústrias.

- Aço inoxidável ferrítico: contém principalmente cromo e quase nenhum níquel. Tem boa resistência à corrosão e magnetismo. O aço inoxidável ferrítico tem uma composição simples e baixo custo. É adequado para ocasiões de baixo estresse, como sistemas de escapamento de automóveis que exigem resistência à corrosão.

- Aço inoxidável martensítico: Contém cromo e tem alto teor de carbono. É adequado para aplicações que exigem alta resistência e resistência ao desgaste, como facas, lâminas de turbina, etc. Devido à sua alta dureza, o aço inoxidável martensítico é adequado para ocasiões que precisam suportar impacto mecânico, mas sua resistência à corrosão é ligeiramente menor do que a do aço inoxidável austenítico.

Desafios da soldagem de aço inoxidável

Embora o aço inoxidável tenha muitas vantagens, ele também enfrenta alguns desafios durante a soldagem, e atenção especial deve ser dada às seguintes questões:

- Formação de rachaduras: O aço inoxidável é propenso a rachaduras quentes ou frias durante a soldagem, especialmente durante aquecimento ou resfriamento rápido. Essas rachaduras podem reduzir significativamente a resistência e a confiabilidade da solda.

- Controle de deformação: A condutividade térmica do aço inoxidável é baixa. Durante o processo de soldagem, o calor é mais concentrado perto da solda, resultando em temperaturas locais mais altas. É propenso à deformação após o resfriamento, afetando a precisão dimensional da peça de trabalho.

- Mudança de cor da solda: A tendência de oxidação do aço inoxidável é óbvia durante o processo de soldagem do aço inoxidável, e a descoloração oxidativa ocorrerá na superfície da solda, resultando na cor da solda variando de azul e marrom a preto. Isso não afeta apenas a aparência da solda, mas também pode reduzir o desempenho anticorrosivo da solda.

- Proteção da camada de óxido: Durante a soldagem de alta temperatura, uma camada de óxido é facilmente formada na superfície do aço inoxidável, enfraquecendo a resistência à corrosão da solda. Portanto, é necessário usar argônio, nitrogênio e outros gases de proteção para cobrir a área de soldagem para evitar que o oxigênio entre em contato com a superfície da solda e garantir a qualidade da solda.

Esses desafios exigem a otimização dos parâmetros de soldagem, a seleção de processos de soldagem apropriados e a adoção de medidas de proteção eficazes ao soldar aço inoxidável.

O princípio da soldagem a laser de aço inoxidável

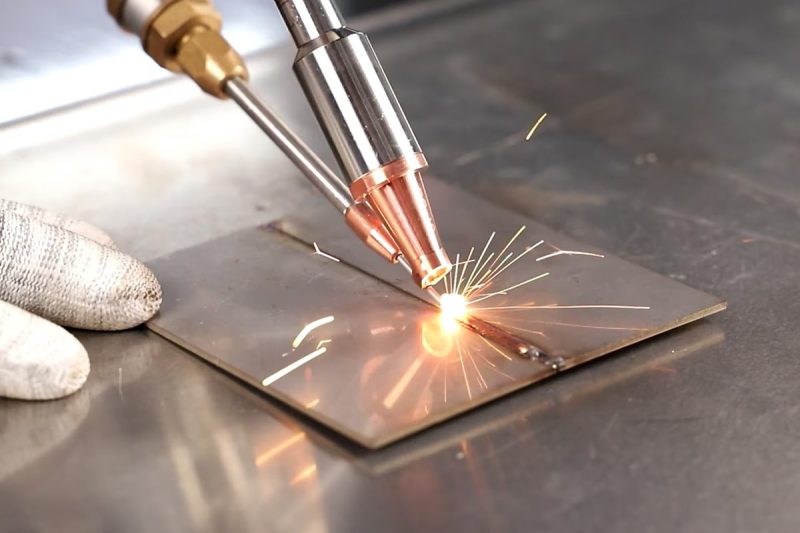

A soldagem a laser é uma tecnologia de soldagem eficiente e precisa que usa um feixe de laser de alta energia focado para derreter materiais de aço inoxidável e obter uma conexão estável por meio de resfriamento rápido. A soldagem a laser é particularmente adequada para aplicações de soldagem de materiais sensíveis ao calor, como aço inoxidável, devido à sua pequena zona afetada pelo calor e alta precisão. De acordo com as diferentes espessuras de soldagem e requisitos de aplicação, a soldagem a laser é dividida principalmente em dois modos: soldagem por condução térmica e soldagem de penetração profunda, que são adequadas para a conexão de placas finas e grossas de aço inoxidável.

Processo de Soldagem a Laser

- Soldagem térmica: A energia da soldagem térmica é concentrada na superfície do material e difundida no material por meio da condução de calor. Geralmente é usada para soldar materiais mais finos. Este modo de soldagem tem altos requisitos para a suavidade e finura da superfície da solda e é adequado para soldar componentes eletrônicos e instrumentos de precisão.

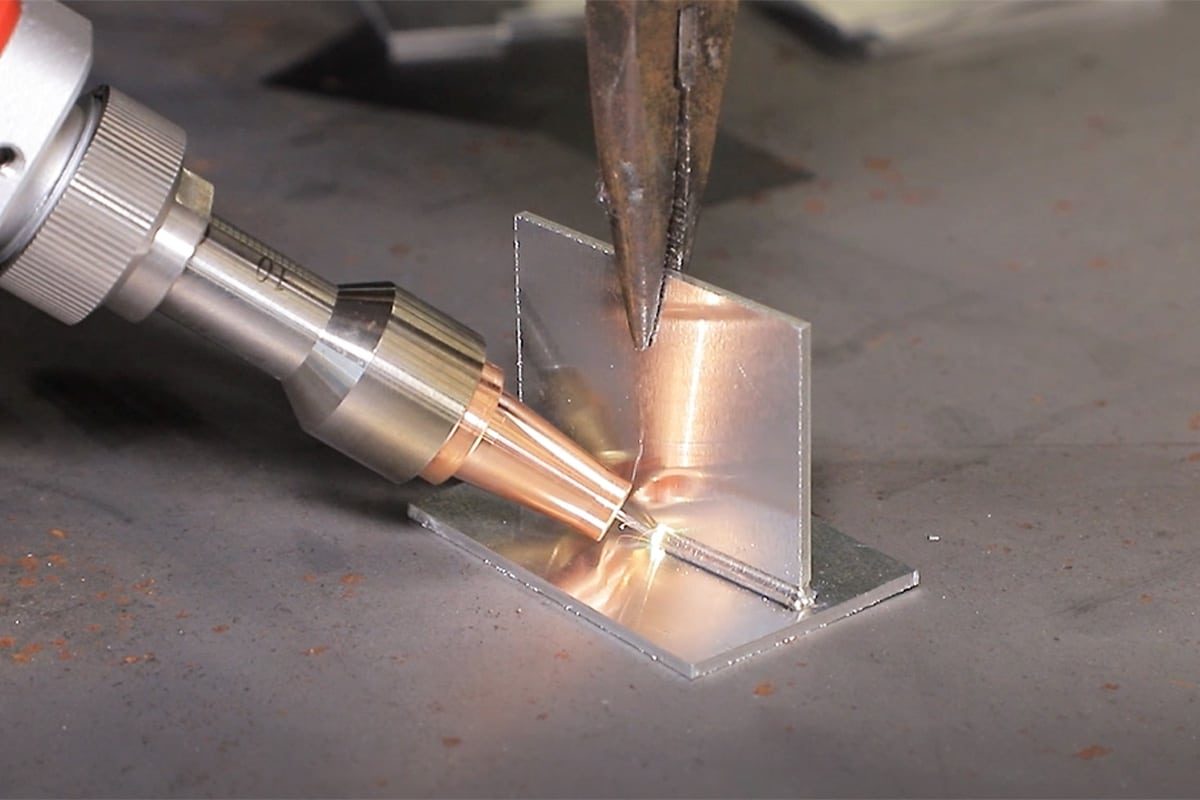

- Soldagem de penetração profunda: A soldagem de penetração profunda permite que o laser derreta rapidamente na superfície do aço inoxidável, formando uma pequena poça derretida e penetrando no material. A alta temperatura gerada pelo feixe de laser forma um pequeno canal (chamado de "buraco de fechadura") na solda, e a energia do laser é concentrada no canal, tornando a profundidade da soldagem maior. Este método de soldagem é adequado para chapas de aço inoxidável mais espessas e é amplamente utilizado em ocasiões de soldagem de alta resistência, como fabricação de automóveis e vasos de pressão.

Interação do Laser com Aço Inoxidável

- Penetração de energia: Quando o feixe de laser interage com o aço inoxidável, sua alta densidade de energia penetra rapidamente na superfície do aço inoxidável, aquecendo instantaneamente o material local até o ponto de fusão ou até mesmo a temperatura de vaporização. O metal de aço inoxidável fundido forma um líquido na poça derretida e trabalha junto com a estrutura de pequenos furos gerada pelo laser para garantir um efeito de soldagem de alta resistência.

- Formação de poça de fusão: Sob a ação do laser, a poça de fusão de metal é continuamente aquecida pelo laser para formar uma área de metal líquido. Os metais líquidos penetrarão uns nos outros durante o processo de soldagem para produzir uma área de junta forte. O metal líquido dentro da poça de fusão esfria para formar uma solda sólida que pode suportar alto estresse mecânico.

- Qualidade da solda: Devido à alta densidade de energia e ao efeito de furo pequeno da solda a laser, a conexão de alta densidade da solda pode ser alcançada, e a resistência da solda é próxima à resistência do material original. Além disso, devido à pequena zona afetada pelo calor da solda a laser, a deformação da peça de trabalho após a soldagem é pequena, o que reduz a perda de oxidação de materiais de aço inoxidável sob alta temperatura.

Parâmetros-chave que afetam a soldagem

No processo de soldagem a laser de aço inoxidável, o efeito da soldagem é afetado por vários parâmetros principais:

- Potência do laser: A potência do laser determina a quantidade de calor de soldagem, que afeta diretamente a profundidade da soldagem e a largura da solda. Maior potência do laser pode aprofundar a penetração da soldagem e é adequada para soldar materiais de chapa grossa, mas é necessário evitar potência excessiva que cause derretimento excessivo do material ou rachaduras.

- Posição do foco: A posição do foco do laser é crucial para a qualidade da soldagem. A posição de foco apropriada pode concentrar energia na parte de soldagem e melhorar a força e a profundidade da soldagem. Normalmente, o foco é ligeiramente ajustado para o interior da peça de trabalho para obter o melhor efeito de soldagem.

- Velocidade de soldagem: A velocidade de soldagem afeta diretamente a eficiência da soldagem e a entrada de calor. Velocidade de soldagem muito rápida resultará em soldas incompletas ou resistência insuficiente, enquanto velocidade muito lenta pode causar entrada de calor excessiva, deformação do material ou poros. Normalmente, a velocidade de soldagem é otimizada de acordo com a espessura do material e a potência do laser para obter uma solda ideal.

- Gás de proteção: Ao soldar aço inoxidável a laser, gás de proteção (como argônio e nitrogênio) deve ser usado para cobrir a área de soldagem para evitar que a solda entre em contato com o oxigênio do ar e evitar a oxidação da solda. O fluxo e a seleção do gás de proteção também afetarão a qualidade da solda. O gás de proteção apropriado pode efetivamente evitar a oxidação da área de soldagem e garantir a resistência e a aparência da solda.

Ao otimizar esses parâmetros, é possível obter efeitos estáveis de soldagem a laser e atender aos requisitos de qualidade e desempenho do aço inoxidável em diferentes cenários de aplicação.

Preparação para soldagem a laser de aço inoxidável

Antes de soldar aço inoxidável a laser, uma preparação razoável é um passo fundamental para garantir a qualidade e eficiência da soldagem. A seleção do material, o design da junta e a limpeza da superfície antes da soldagem afetarão a resistência, a aparência e a durabilidade da solda final. Uma preparação cuidadosa pode reduzir defeitos de soldagem e melhorar a estabilidade dos resultados da soldagem.

Seleção e preparação de materiais

- Escolha o material de aço inoxidável certo: O material de aço inoxidável usado para soldagem deve ter excelente resistência ao calor e resistência à corrosão para reduzir possíveis problemas de qualidade durante a soldagem. Os materiais de aço inoxidável comumente usados incluem aço inoxidável austenítico (como 304, 316) e aço inoxidável ferrítico (como 430). Materiais adequados podem ser selecionados de acordo com os cenários de aplicação de soldagem e requisitos de composição.

- Garanta a qualidade do material: Selecione aço inoxidável de alta qualidade para garantir que a superfície do material seja plana, sem rachaduras e sem poros para evitar instabilidade excessiva da poça de fusão ou expansão de rachaduras durante a soldagem. Materiais com muitas impurezas devem ser evitados ao selecionar materiais, caso contrário, a resistência da solda pode ser afetada.

- Garanta espessura uniforme do material: Soldar materiais com espessura irregular resultará em distribuição desigual da energia do laser, afetando a qualidade da solda. Garantir espessura uniforme do material ajuda a obter profundidade de penetração e formato de solda consistentes.

Considerações sobre o design do conector

- Junta de topo: Juntas de topo são adequadas para bordas de material paralelas e adjacentes e são frequentemente usadas para conexões finas de aço inoxidável. Juntas de topo podem fornecer maior resistência de solda, mas exigem maior precisão de alinhamento para garantir a continuidade da solda.

- Juntas sobrepostas: Juntas sobrepostas são adequadas para soldagem de materiais sobrepostos e são geralmente usadas para chapas grossas ou peças muito carregadas. Juntas sobrepostas podem melhorar a resistência e a tenacidade da solda, mas o tamanho da área sobreposta precisa ser apropriado para evitar que a entrada excessiva de calor na soldagem cause deformação.

- Juntas de filete: Juntas de filete são usadas para soldar duas bordas de material em ângulos retos e são amplamente usadas em peças estruturais e soldagem de quadros. Juntas de filete precisam considerar o ângulo de soldagem na soldagem de aço inoxidável para garantir consistência na resistência e aparência após a soldagem.

- Lacuna de soldagem e largura de solda: Uma folga de soldagem e largura de solda adequadamente projetadas podem garantir uma distribuição uniforme de energia do laser e evitar concentração excessiva de calor, causando deformação do material ou encolhimento da solda. Para aço inoxidável espesso, uma folga de soldagem menor é geralmente usada para reduzir a deformação térmica.

Limpeza de superfícies e pré-soldagem

A limpeza da superfície do aço inoxidável afetará significativamente a estabilidade e a qualidade da soldagem a laser. Superfícies não limpas podem produzir impurezas ou óxidos que afetam a formação da poça de fusão e a resistência da solda.

- Remova a camada de óxido: O aço inoxidável geralmente tem uma camada de óxido na superfície, o que afetará a absorção efetiva do laser e reduzirá o efeito da soldagem. A limpeza a laser ou agentes de limpeza química podem ser usados para remover a camada de óxido para garantir que a energia do laser possa atuar totalmente na superfície do material.

- Remova óleo e impurezas: Óleo e impurezas podem causar soldagem irregular ou poros. Álcool anidro ou agentes de limpeza especiais são necessários para remover contaminantes da superfície. A limpeza pré-soldagem é particularmente importante quando usada para soldar peças com altos requisitos de limpeza, como alimentos e produtos médicos.

- Limpeza mecânica: Para sujeira de superfície teimosa, métodos de limpeza mecânica, como tratamento de moagem ou lixa, podem ser usados para garantir uma superfície lisa. A limpeza mecânica deve ser cautelosa para evitar deixar arranhões na superfície de aço inoxidável, o que afetará a beleza e a resistência da soldagem.

- Use gás de proteção apropriado: Durante o tratamento de pré-soldagem, gás de proteção apropriado (como argônio e nitrogênio) também deve ser selecionado de acordo com as propriedades do material. Isso efetivamente evitará oxidação e poros durante a soldagem e garantirá a qualidade e a resistência da solda.

Por meio do trabalho de preparação acima, a estabilidade e o efeito de soldagem do aço inoxidável soldado a laser podem ser significativamente melhorados, garantindo a durabilidade e a estética da solda em vários ambientes de aplicação.

Máquina de solda a laser de aço inoxidável

máquinas de solda a laser desempenham um papel vital na fabricação moderna, especialmente em aplicações de soldagem de aço inoxidável. Eles fornecem soluções de soldagem eficientes e precisas e são amplamente utilizados em indústrias automotivas, aeroespaciais, de equipamentos médicos e outras. Escolher a máquina de soldagem a laser certa pode melhorar significativamente a qualidade da soldagem e a eficiência da produção.

Tipos de sistemas de soldagem a laser para aço inoxidável

Existem dois tipos principais de sistemas de soldagem a laser no mercado, cada um adequado para diferentes necessidades de soldagem de aço inoxidável.

Máquina de solda a laser de fibra

- Máquinas de solda a laser de fibra são amplamente utilizadas devido à sua alta utilização de energia e boa eficiência de transmissão de feixe. Geradores de laser de fibra podem focar o feixe de laser precisamente no ponto de soldagem, fornecendo um efeito de soldagem mais forte.

- Este tipo de gerador de laser produz uma zona menor afetada pelo calor durante a soldagem, reduzindo o risco de deformação da soldagem e é adequado para soldagem de precisão e soldagem de chapas finas.

Máquina de solda a laser de CO2

- As máquinas de solda a laser de CO2 são principalmente adequadas para soldar chapas de aço inoxidável mais espessas. Embora seja um pouco menos eficiente em termos de energia do que as máquinas de solda a laser de fibra, ainda é uma escolha ideal para certas aplicações específicas.

- A operação deste sistema de soldagem requer maior controle do fluxo de gás e ajuste do laser, o que é adequado para produção em larga escala.

Seleção de fonte e parâmetros do laser

Selecionar uma fonte de laser adequada e ajustar os parâmetros de soldagem são essenciais para garantir a qualidade da soldagem de aço inoxidável.

Seleção de fonte de laser

- É recomendado usar um gerador de laser de fibra de maior potência. Maior potência de laser pode efetivamente aumentar a velocidade e a profundidade da soldagem, tornando o efeito de soldagem mais ideal.

- Ao selecionar um gerador de laser, é necessário considerar a espessura do material para o qual ele é adequado para garantir que ele possa atender aos requisitos de soldagem de aço inoxidável de diferentes espessuras.

Ajuste de Parâmetros

- Ajuste a velocidade de soldagem e a potência do laser de acordo com a espessura da chapa de aço inoxidável. Chapas de aço inoxidável mais finas exigem velocidades de soldagem mais rápidas e menor potência para evitar deformações causadas por entrada excessiva de calor.

- Para chapas de aço inoxidável mais espessas, reduzir a velocidade de soldagem e aumentar a potência do laser pode garantir a profundidade e a resistência da solda, mantendo uma boa aparência.

Equipamentos Auxiliares e Acessórios

Equipamentos auxiliares e acessórios desempenham um papel importante no processo de soldagem a laser e podem melhorar ainda mais o efeito e a qualidade da soldagem.

gás de proteção

- Usar argônio ou nitrogênio como gás de proteção pode evitar oxidação e outras reações adversas durante a soldagem. A barreira de gás formada pelo gás de proteção pode proteger a poça de fusão e garantir a limpeza e a qualidade da solda.

- A seleção razoável do fluxo e do tipo de gás pode ajudar a controlar a atmosfera de soldagem e reduzir a ocorrência de defeitos de solda.

Sistema de refrigeração

- O sistema de resfriamento é usado para controlar a temperatura gerada durante o processo de soldagem para evitar a deformação do material ou degradação da solda devido ao superaquecimento.

- O resfriamento adequado pode prolongar a vida útil do equipamento e melhorar a estabilidade e a segurança do processo de soldagem.

Equipamentos de fixação e posicionamento

- O equipamento de fixação e posicionamento é usado para fixar a peça de trabalho de soldagem para garantir encaixe preciso e estabilidade durante o processo de soldagem. Isso é essencial para soldagem de alta precisão.

- O design flexível e ajustável do acessório pode se adaptar a peças de aço inoxidável de diferentes formatos e tamanhos, melhorando a eficiência da produção.

Selecionando racionalmente máquinas de solda a laser e seus equipamentos auxiliares, é possível obter efeitos de soldagem eficientes e de alta qualidade na soldagem de aço inoxidável para atender às necessidades da fabricação moderna.

Aplicação da Soldagem a Laser de Aço Inoxidável

A tecnologia de soldagem a laser tem sido amplamente usada em muitas indústrias devido ao seu efeito de soldagem superior e ampla aplicabilidade. A seguir estão as principais áreas de aplicação da soldagem a laser de aço inoxidável, bem como suas respectivas vantagens e características.

Indústria automobilística

Áreas de aplicação

Na indústria automotiva, a soldagem a laser é amplamente usada na soldagem de sistemas de escapamento de automóveis, tanques de combustível, estruturas de carroceria, armações de assentos e vários acessórios. A soldagem dessas peças requer alta resistência e resistência à corrosão para garantir o desempenho do carro sob várias condições de direção.

Vantagens

- Soldas de alta resistência: a soldagem a laser proporciona juntas de solda fortes que suportam altas pressões e forças de impacto, garantindo integridade estrutural sob condições adversas.

- Resistência à corrosão: O aço inoxidável em si tem excelente resistência à corrosão, e as soldas a laser também podem resistir efetivamente à corrosão, prolongando a vida útil do carro e reduzindo os custos de manutenção.

- Design leve: a precisão da soldagem a laser e o tamanho pequeno da solda permitem que os designers projetem estruturas mais fortes sem adicionar peso, melhorando assim a eficiência de combustível do carro.

Aeroespacial

Áreas de aplicação

Na indústria aeroespacial, a soldagem a laser é usada para soldar fuselagens de aeronaves, lâminas de turbina, componentes de motor e outras estruturas complexas. Como esses componentes devem suportar condições extremas e requisitos de alta resistência, a soldagem a laser é uma escolha ideal.

Vantagens

- Alta precisão: a soldagem a laser pode atingir precisão de soldagem em nível de mícron, o que é essencial para componentes aeroespaciais e pode garantir desempenho sob ambientes de alta carga e alto estresse.

- Pequena zona afetada pelo calor: Devido à pequena zona afetada pelo calor durante a soldagem a laser, a deformação e o estresse do material são reduzidos, o que pode efetivamente evitar o problema de deformação após a soldagem.

- Soldas pequenas e limpas: as soldas a laser são menores e mais bonitas do que as soldas tradicionais, o que pode reduzir processos adicionais de tratamento de superfície.

Dispositivos médicos

Áreas de aplicação

Componentes que frequentemente precisam ser soldados em dispositivos médicos incluem facas cirúrgicas, implantes, invólucros de dispositivos médicos, etc. Esses componentes precisam atender a padrões rigorosos de higiene e desempenho.

Vantagens

- Soldas limpas: a soldagem a laser pode ser realizada em um ambiente livre de poluição, e as soldas são suaves e sem defeitos, atendendo aos rigorosos requisitos de limpeza da indústria médica.

- Alta precisão: A alta precisão da soldagem a laser pode garantir a precisão de fabricação de dispositivos médicos e melhorar a segurança e a eficácia do uso.

- Personalização e customização: A soldagem a laser é adequada para soldagem de vários formatos e tamanhos complexos e pode atender às necessidades de equipamentos médicos personalizados.

Indústria de Alimentos e Bebidas

Áreas de aplicação

Na indústria de alimentos e bebidas, a soldagem de aço inoxidável é amplamente usada na soldagem de tanques, transportadores, tanques de armazenamento e equipamentos de processamento. Essas soldas devem atender a altos padrões de higiene para garantir a segurança alimentar.

Vantagens

- Resistência à corrosão: materiais de aço inoxidável podem resistir efetivamente a várias corrosões e garantir a operação segura a longo prazo de equipamentos de processamento de alimentos.

- Fácil de limpar: As soldas da soldagem a laser são planas e lisas, o que reduz o risco de crescimento bacteriano, torna o equipamento fácil de limpar e atende aos padrões de higiene alimentar.

- Soldas de alta qualidade: As soldas fornecidas pela soldagem a laser são de alta resistência e bonitas na aparência, o que pode melhorar a qualidade geral e a competitividade de mercado do equipamento.

Construção e Decoração

Áreas de aplicação

O aço inoxidável é amplamente utilizado nas indústrias de construção e decoração, e a tecnologia de soldagem a laser é usada na soldagem de grades, portas e janelas de aço inoxidável, móveis e outras peças decorativas.

Vantagens

- Soldas suaves: a soldagem a laser garante uma superfície de solda suave, evitando defeitos comuns na soldagem tradicional e melhorando a estética geral.

- Estética: Menos tratamento de superfície após a soldagem torna os produtos de aço inoxidável mais atraentes para os clientes em termos de aparência e atendem aos altos requisitos estéticos do design arquitetônico.

- Durabilidade: Os materiais de aço inoxidável são resistentes à corrosão e ao desgaste, e a robustez da soldagem a laser garante o uso a longo prazo de edifícios e decorações em vários ambientes.

A aplicação generalizada da tecnologia de soldagem a laser de aço inoxidável não só melhorou a qualidade e o desempenho dos produtos em várias indústrias, mas também promoveu continuamente o avanço da tecnologia de fabricação. Por meio da tecnologia de soldagem a laser precisa e eficiente, ela pode atender às necessidades urgentes da indústria de fabricação moderna para alta qualidade e alta eficiência.

Melhores práticas e dicas

Ao soldar aço inoxidável a laser, é importante seguir as melhores práticas e dicas para não apenas melhorar a qualidade da solda, mas também garantir um processo de soldagem suave. Aqui estão algumas das melhores práticas e dicas para seu processo de soldagem.

Manuseio e armazenamento adequados de materiais de aço inoxidável

Armazenamento de materiais

- Materiais de aço inoxidável devem ser armazenados em ambiente seco e ventilado para evitar umidade e contaminação.

- Use prateleiras de madeira ou bases plásticas para evitar o contato direto com o solo e evitar a entrada de umidade.

- Use revestimentos (como filme plástico) para proteger a superfície do aço inoxidável, mas certifique-se de que o material seja respirável para evitar o acúmulo de umidade.

Manuseio de Materiais

- Antes de soldar, verifique a superfície do material de aço inoxidável para garantir que não haja arranhões, ferrugem ou outros defeitos.

- Use um pano sem fiapos e um limpador apropriado (como álcool ou limpador especial) para limpar completamente a superfície e remover óleo, óxidos e impurezas para garantir a qualidade da soldagem.

- Evite usar ferramentas que possam contaminar a superfície do aço inoxidável, como escovas de arame ou ferramentas de ferro.

Otimização de Parâmetros de Soldagem

Potência do laser e velocidade de soldagem

- A otimização da potência e velocidade de soldagem é crítica para chapas de aço inoxidável de diferentes espessuras. Chapas de aço inoxidável mais espessas (por exemplo, mais de 3 mm) geralmente requerem maior potência de laser e velocidades de soldagem mais lentas para garantir fusão e penetração adequadas.

- A melhor combinação de velocidade de soldagem e potência do laser pode ser determinada experimentalmente, e as configurações de parâmetros podem ser otimizadas por meio de testes em pequena escala.

Posição de Foco

- Ao soldar, a posição focal do feixe de laser também afeta a qualidade da solda. O ponto focal deve ser colocado ligeiramente abaixo da superfície da peça de trabalho para garantir o melhor efeito de soldagem.

- Verifique e ajuste regularmente o foco do laser para garantir que ele sempre permaneça na melhor posição para evitar soldagem ruim.

Tecnologia de processamento e acabamento pós-soldagem

Processamento pós-soldagem

- Após a soldagem, a solda pode ficar com óxidos e sujeira, e o tratamento pós-soldagem deve ser realizado. Métodos comuns de tratamento incluem retificação, polimento e decapagem.

- Retificação: Use uma retificadora e abrasivos apropriados para polir suavemente a solda para remover defeitos superficiais e garantir a suavidade da solda.

- Decapagem: Use líquido de decapagem para remover óxidos na superfície da solda, restaurar o brilho do aço inoxidável e melhorar sua aparência e resistência à corrosão.

Tratamento de superfície

- Para produtos com requisitos mais elevados, tratamentos de superfície adicionais, como polimento e jateamento de areia, podem ser realizados para melhorar a estética e a resistência à corrosão.

- Inspecione e faça a manutenção regular das peças soldadas para garantir que elas mantenham bom desempenho e aparência por muito tempo.

Desafios comuns e solução de problemas

Oxidação de solda

- Se ocorrer oxidação na solda durante a soldagem, pode ser devido a fluxo de gás de proteção insuficiente ou impróprio. Você pode tentar ajustar o fluxo de argônio para aumentar a cobertura do gás de proteção e garantir a limpeza da solda.

- Você também pode considerar usar um gás de proteção de maior pureza para reduzir o risco de oxidação.

Deformação de soldagem

- A deformação durante a soldagem geralmente está relacionada à potência excessiva do laser ou à velocidade de soldagem muito rápida. Os parâmetros de soldagem devem ser reavaliados, e a potência do laser deve ser reduzida adequadamente ou a velocidade de soldagem deve ser aumentada.

- Considere soldar em seções ou usar acessórios apropriados para fixar a peça de trabalho para reduzir o risco de deformação durante a soldagem.

Resistência de solda insuficiente

- Resistência de solda insuficiente pode ser causada por velocidade de soldagem muito rápida ou potência de laser insuficiente. Isso pode ser remediado ajustando os parâmetros de soldagem.

- Realize testes de tração e cisalhamento de solda regularmente para garantir que a qualidade da solda atenda aos padrões esperados e solde novamente, se necessário.

Seguindo as melhores práticas e dicas acima, o processo de soldagem pode efetivamente melhorar a qualidade e a eficiência da soldagem a laser de aço inoxidável, reduzir a probabilidade de problemas comuns e garantir a confiabilidade a longo prazo da estrutura soldada.

Resumir

A soldagem a laser de aço inoxidável é uma tecnologia revolucionária que fornece soluções de soldagem confiáveis para todos os tipos de indústrias de manufatura. Este método de soldagem usa controle preciso de feixes de laser de alta energia para derreter rapidamente materiais de aço inoxidável durante a soldagem e formar soldas de alta resistência e bonitas. Comparada com os métodos de soldagem tradicionais, a soldagem a laser tem as vantagens de pequeno impacto térmico, menos deformação e alta eficiência, tornando-a a primeira escolha para manufatura de precisão. Por isso, a soldagem a laser é cada vez mais usada na indústria moderna, cobrindo muitos campos, como automóveis, aeroespacial e equipamentos médicos.

Ao soldar aço inoxidável, selecionar materiais apropriados, controlar com precisão os parâmetros de soldagem e executar os tratamentos pós-soldagem necessários são fatores-chave para garantir a qualidade da soldagem. Antes da soldagem, certifique-se de que a superfície do material esteja limpa e seca para evitar defeitos de soldagem; durante o processo de soldagem, ajustar adequadamente a potência do laser e a velocidade de soldagem pode melhorar significativamente a resistência e a aparência da solda. Após a soldagem, o tratamento e o acabamento adequados, como retificação e decapagem, podem remover óxidos e melhorar a suavidade e a resistência à corrosão da solda, estendendo assim a vida útil do produto.

Como fabricante líder de equipamentos a laser, a AccTek fornece máquinas de solda a laser adequadas para várias indústrias, visando atender às diversas necessidades dos clientes. Nossas máquinas são conhecidas por seu excelente desempenho e durabilidade, e também fornecemos um serviço abrangente de pós-venda para garantir que os clientes recebam suporte e assistência oportunos durante o uso. Bem-vindo para entrar em contato conosco para saber mais sobre nossos equipamentos de solda a laser para ajudar em suas necessidades de fabricação e melhorar a eficiência da produção!

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser