Importância da manutenção diária

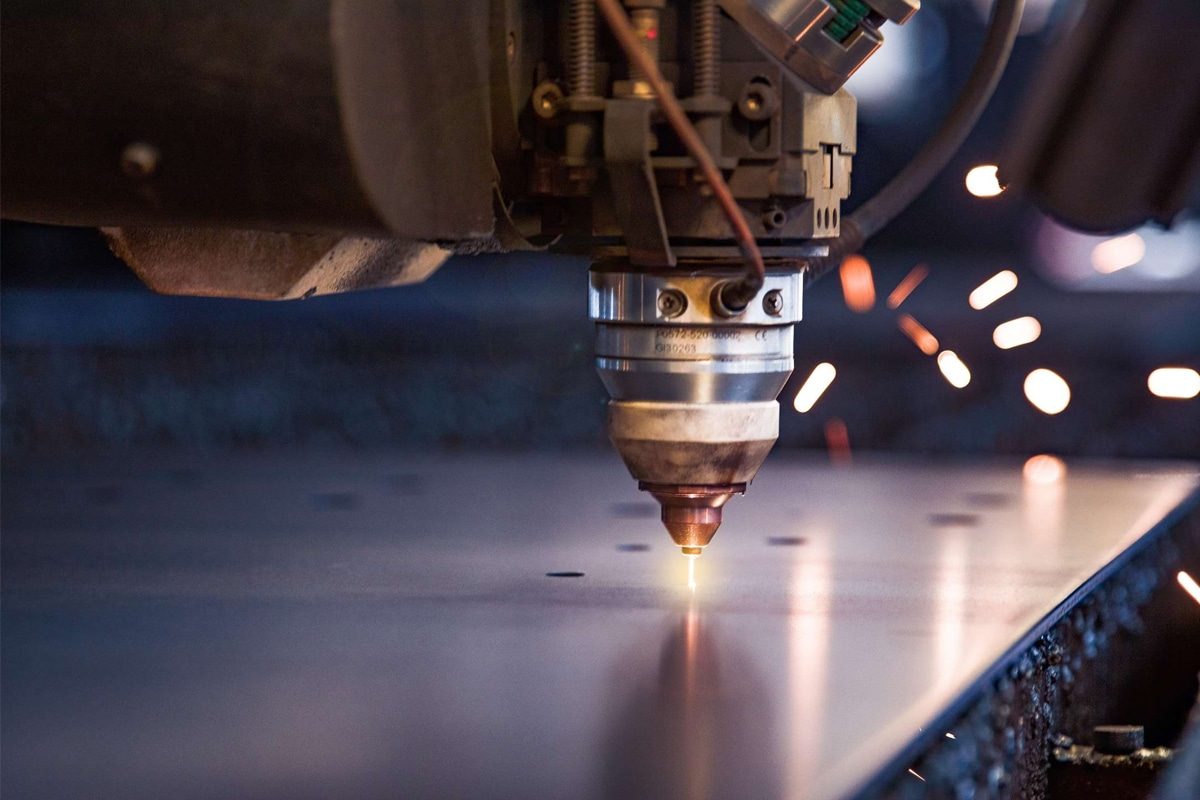

Manutenção de rotina do seu máquina de corte a laser de fibra pode garantir desempenho consistente e evitar problemas operacionais. Eis por que é crucial:

- Desempenho ideal: a manutenção regular mantém a máquina funcionando de forma suave e eficiente. Ao verificar e limpar componentes críticos como a lente do laser, bicos e mesa de corte, você garante que a máquina opere em sua melhor capacidade, proporcionando cortes precisos com o mínimo de erros. Tarefas de rotina como verificar peças soltas ou lubrificar componentes móveis garantem que a máquina funcione com velocidade e precisão máximas.

- Vida útil estendida: como qualquer equipamento complexo, as máquinas de corte a laser de fibra se beneficiam de manutenção regular, o que pode estender significativamente sua vida útil operacional. A manutenção preventiva ajuda a evitar desgaste desnecessário em peças essenciais, reduzindo o risco de falha precoce. Tarefas simples, como limpeza e lubrificação, ajudam a proteger os componentes da máquina e a preservar sua integridade, garantindo que a máquina funcione efetivamente por anos.

- Melhoria da segurança: a segurança é uma prioridade máxima ao trabalhar com máquinas a laser potentes. A manutenção diária garante que os sistemas de segurança, como intertravamentos, paradas de emergência e escudos de proteção, estejam em boas condições de funcionamento. Verificações regulares ajudam a identificar perigos potenciais, como peças desgastadas ou vazamentos de gás, que podem representar riscos aos operadores. Ao realizar inspeções de rotina, você pode evitar acidentes e manter um ambiente de trabalho mais seguro.

- Eficiência de Custo: Negligenciar a manutenção diária pode levar a quebras e reparos dispendiosos. Ao investir uma pequena quantidade de tempo a cada dia em tarefas de rotina, você reduz a probabilidade de grandes falhas que exigem peças caras ou longo tempo de inatividade. Além disso, a manutenção adequada pode ajudar a máquina a funcionar de forma mais eficiente, reduzindo o consumo de energia e estendendo a vida útil dos consumíveis, economizando dinheiro a longo prazo.

- Garantia de qualidade: Manter alta qualidade do produto é essencial para satisfazer as demandas do cliente. A manutenção diária garante que sua máquina de corte a laser de fibra forneça consistentemente cortes limpos e precisos com o mínimo de desperdício. Tarefas como limpeza da óptica e verificação do suprimento de gás ajudam a manter a precisão do corte, evitando defeitos ou inconsistências na sua produção. Uma máquina bem conservada contribui para padrões de produção mais elevados e satisfação do cliente.

Precauções de segurança

Equipamento de Proteção Individual (EPI)

Usar EPI apropriado é crucial para evitar ferimentos por radiação laser, detritos voadores, peças metálicas afiadas e exposição química durante a manutenção. O seguinte equipamento deve ser usado por qualquer pessoa que faça manutenção ou inspeção de uma máquina de corte a laser de fibra:

- Óculos de segurança ou óculos de proteção: protegem os olhos de reflexos de laser, poeira e detritos. Use óculos com classificação para laser ao trabalhar perto da fonte de laser.

- Luvas: Luvas resistentes a cortes ajudam a evitar ferimentos ao manusear peças metálicas afiadas, enquanto luvas resistentes a produtos químicos são recomendadas ao trabalhar com lubrificantes, líquidos de arrefecimento ou produtos de limpeza.

- Roupas de proteção: roupas de mangas compridas e resistentes a chamas protegem o corpo de faíscas ou exposição ao calor durante a limpeza ou lubrificação.

- Calçados de segurança: Sapatos com biqueira de aço protegem os pés de ferimentos causados por objetos pesados, como chapas de metal ou componentes de máquinas.

- Proteção auditiva: em ambientes com muito ruído, como oficinas com várias máquinas, protetores auriculares protegem a audição contra danos a longo prazo.

Procedimentos de bloqueio/etiquetagem de máquinas

Os procedimentos de bloqueio/etiquetagem (LOTO) garantem que a máquina esteja completamente desenergizada e segura para manutenção, evitando inicialização acidental durante a manutenção. Seguir essas etapas minimiza o risco de ferimentos em sistemas elétricos ou peças móveis.

- Desligamento: Use o painel de controle para desligar a máquina seguindo o processo de desligamento recomendado pelo fabricante.

- Isolamento: Desconecte a máquina de sua fonte de energia primária para evitar reativação acidental. Isso inclui energia elétrica, linhas de gás e sistemas pneumáticos.

- Libere energia armazenada: garanta que qualquer energia residual seja descarregada. Isso se aplica a circuitos elétricos, ar comprimido ou sistemas hidráulicos, que podem permanecer energizados após o desligamento.

- Bloqueio/Etiquetagem: Coloque travas nos dispositivos de isolamento de energia da máquina e anexe etiquetas de advertência indicando que a manutenção está em andamento. Somente pessoal autorizado deve ter acesso às chaves.

- Verificação: Confirme se a máquina está totalmente desligada tentando iniciá-la pelo painel de controle. Se não ativar, o procedimento de bloqueio foi bem-sucedido.

- Comunicação: Notifique todo o pessoal relevante de que a máquina está passando por manutenção. Exiba sinalização clara perto da máquina para evitar acesso não autorizado ou adulteração.

Considerações ambientais

O ambiente onde a máquina é mantida desempenha um papel importante na segurança do operador. Garantir as condições certas ajuda a prevenir acidentes e apoia a inspeção e limpeza completas.

- Ventilação: A ventilação adequada previne o acúmulo de vapores perigosos de gases auxiliares ou limpadores químicos usados durante a manutenção. Certifique-se de que o espaço de trabalho esteja equipado com sistemas de ventilação adequados ou unidades de extração de vapores.

- Iluminação: Iluminação adequada garante que os operadores possam inspecionar claramente os componentes da máquina, identificar problemas e executar tarefas de manutenção com segurança. A visibilidade ruim pode levar a defeitos ou acidentes não percebidos.

- Limpeza: Um espaço de trabalho limpo minimiza os riscos de escorregões, quedas e mau funcionamento do equipamento. Remova regularmente poeira, restos de metal e detritos da área de trabalho e da mesa de corte. Mantenha ferramentas e consumíveis organizados para evitar desordem.

Lista de verificação de manutenção diária

Inspeção externa

Limpeza da superfície da máquina

- Use um pano macio ou um lenço antiestático para remover poeira e resíduos do exterior da máquina.

- Remova quaisquer restos de metal ou escória da mesa de corte para evitar interferências nas operações.

- Limpe o painel de controle para evitar acúmulo de sujeira e garantir uma operação suave.

Verificando peças soltas

- Inspecione parafusos, porcas e parafusos para garantir que estejam apertados, especialmente ao redor de peças móveis.

- Verifique se as proteções, escudos e tampas estão seguros e intactos.

- Verifique o roteamento e as conexões dos cabos para evitar emaranhamento ou danos durante a operação.

Inspeção de componentes ópticos

Limpeza da lente protetora

- Use um soprador para remover partículas soltas e limpe a lente com um pano sem fiapos e limpador óptico.

- Evite tocar na superfície da lente com as mãos desprotegidas para evitar manchas ou contaminação.

- Inspecione a lente para verificar se há arranhões, rachaduras ou acúmulo de sujeira que possam afetar a qualidade do feixe.

Verificando o cabo de fibra

- Inspecione o cabo de fibra quanto a desgaste, torções ou cortes ao longo do seu comprimento.

- Certifique-se de que os conectores estejam limpos, secos e devidamente conectados em ambas as extremidades.

- Verifique se o roteamento do cabo evita curvas acentuadas que podem danificar a fibra interna.

Inspeção de componentes mecânicos

Trilhos de guia e rolamentos lineares

- Limpe os trilhos-guia para remover poeira e partículas de metal.

- Inspecione os trilhos e rolamentos em busca de sinais de corrosão ou desgaste.

- Verifique o alinhamento dos trilhos para garantir um movimento suave durante o corte.

Sistemas de transmissão

- Inspecione as correias de transmissão para verificar a tensão correta e ajuste conforme necessário.

- Examine os sistemas de cremalheira e pinhão para verificar se estão devidamente engrenados e limpos.

- Monitore os sons do motor em busca de ruídos incomuns que possam indicar possíveis problemas.

Inspeção de componentes elétricos

Painel de controle

- Certifique-se de que todos os botões, interruptores e telas sensíveis ao toque respondam corretamente.

- Verifique se há mensagens de erro no painel e resolva-as imediatamente.

- Limpe o painel para mantê-lo limpo e conservar a sensibilidade ao toque.

Fiação e conexões

- Inspecione os fios para verificar se há desgastes, danos ou conexões soltas.

- Verifique se todas as conexões elétricas estão seguras e livres de corrosão.

- Certifique-se de que os cabos estejam roteados corretamente para evitar desgaste ou desconexão.

Inspeção de componentes elétricos

Fiação e conexões

- Inspecione os fios para verificar se há desgastes, danos ou conexões soltas.

- Verifique se todas as conexões elétricas estão seguras e livres de corrosão.

- Certifique-se de que os cabos estejam roteados corretamente para evitar desgaste ou desconexão.

Fiação e conexões

- Inspecione os fios para verificar se há desgastes, danos ou conexões soltas.

- Verifique se todas as conexões elétricas estão seguras e livres de corrosão.

- Certifique-se de que os cabos estejam roteados corretamente para evitar desgaste ou desconexão.

Manutenção do Sistema de Arrefecimento

Verificando a unidade de resfriamento

- Confirme se o resfriador mantém a faixa de temperatura necessária para a fonte do laser.

- Procure por vazamentos de líquido de arrefecimento ao redor do refrigerador ou das mangueiras.

- Limpe ou substitua os filtros de ar para manter o fluxo de ar e a eficiência do resfriamento.

Níveis e qualidade do líquido de arrefecimento

- Verifique o reservatório do líquido de arrefecimento e complete se necessário com o líquido de arrefecimento correto.

- Monitore a qualidade do líquido de arrefecimento quanto a descoloração ou contaminação e substitua se necessário.

- Siga as orientações do fabricante para a substituição de rotina do líquido de arrefecimento.

Manutenção de Fornecimento de Gás

Verificações de pressão e fluxo de gás

- Monitore os medidores de suprimento de gás para garantir que a pressão esteja dentro da faixa recomendada.

- Ajuste os reguladores de gás conforme necessário para manter as taxas de fluxo exigidas.

- Faça um teste de vazamento usando água com sabão para detectar qualquer vazamento de gás.

Inspeção de linhas e conexões de gás

- Inspecione as mangueiras de gás para verificar se há rachaduras, dobras ou desgaste.

- Certifique-se de que todos os encaixes estejam firmes e seguros para evitar perda de gás.

- Verifique se os dispositivos de segurança, como dispositivos de proteção contra retrocesso, estão funcionando corretamente.

Manutenção da fonte de laser

Monitoramento da saída do laser

- Use ferramentas de diagnóstico para verificar a potência de saída do laser e garantir que ela esteja estável.

- Observe o feixe de laser em busca de irregularidades que possam indicar problemas de alinhamento.

- Revise os registros de erros para verificar se há avisos relacionados à fonte do laser.

Procedimentos de aquecimento

- Siga o processo de aquecimento recomendado pelo fabricante para estabilizar o laser.

- Comece com baixa potência e aumente gradualmente até os níveis necessários para o corte.

- Monitore ruídos ou avisos incomuns durante a fase de aquecimento.

Lubrificação de peças móveis

Seleção de lubrificantes

- Use lubrificantes especificados pelo fabricante para evitar problemas de compatibilidade.

- Certifique-se de que o lubrificante seja apropriado para componentes de alta velocidade, como trilhos-guia e rolamentos.

Pontos de Aplicação

- Aplique lubrificante nos trilhos-guia, rolamentos lineares e parafusos de esferas para reduzir o atrito.

- Evite lubrificação excessiva, que pode atrair poeira e detritos.

Freqüência

- Realize a lubrificação diariamente ou de acordo com as orientações do fabricante.

- Ajuste o cronograma de lubrificação com base no uso e nas condições ambientais.

Verificações de software e sistema de controle

Atualizações de software

- Verifique se há atualizações de firmware ou software fornecidas pelo fabricante.

- Instale atualizações imediatamente para manter a funcionalidade e a segurança do sistema.

Configurações de backup

- Faça backup regularmente dos parâmetros da máquina e das configurações do software.

- Armazene backups com segurança para garantir uma recuperação rápida caso as configurações sejam perdidas.

Verificação de Calibração

- Verifique se todas as configurações de calibração estão precisas e faça ajustes, se necessário.

- Teste o alinhamento da máquina para garantir a precisão do corte.

Limpeza

Limpeza da área de trabalho

- Mantenha a área ao redor da máquina livre de detritos e restos de metal.

- Certifique-se de que as ferramentas e os consumíveis estejam organizados para evitar desordem e confusão.

- Limpe as superfícies regularmente para evitar acúmulo de poeira.

Depósito de lixo

- Descarte materiais descartados e consumíveis usados de forma rápida e adequada.

- Siga as regulamentações ambientais locais para o descarte de resíduos perigosos.

Condições ambientais

- Mantenha níveis ideais de temperatura e umidade no ambiente de trabalho.

- Certifique-se de que a área de trabalho esteja bem ventilada para evitar o acúmulo de fumaça e gases.

- Monitore os fatores ambientais para evitar condensação, que pode danificar componentes sensíveis.

Verificações operacionais após a manutenção

Execuções de teste

Teste de simulação

- Execute um teste de simulação (sem material) para garantir que o cabeçote de corte, os trilhos-guia e outras peças móveis estejam operando suavemente.

- Monitore o movimento da máquina para garantir que ela siga o caminho programado sem atrasos ou irregularidades.

- Verifique se não há mensagens de aviso ou comportamento incomum no painel de controle durante o teste.

Cortes de amostra

- Use um pequeno pedaço de material de sucata para realizar cortes de amostra e testar o desempenho de corte da máquina.

- Ajuste a potência do laser, a velocidade e o fluxo de gás conforme necessário para garantir resultados ideais.

- Avalie a precisão e a limpeza das bordas cortadas para confirmar se a máquina está pronta para produção.

Monitoramento de anomalias

Observação sonora

- Fique atento a sons incomuns, como rangidos, chiados ou batidas, que podem indicar problemas mecânicos ou vazamentos de ar.

- Preste atenção a quaisquer mudanças repentinas no som do laser ou dos motores, pois elas podem indicar um problema de alinhamento ou rolamentos.

Verificação de vibração

- Monitore a máquina quanto a vibrações excessivas durante o movimento, o que pode indicar componentes desalinhados ou peças soltas.

- A vibração excessiva pode reduzir a qualidade do corte e danificar componentes mecânicos se não for tratada imediatamente.

Inspeção visual

- Observe a máquina durante a operação para garantir que o feixe de laser, o cabeçote de corte e os trilhos-guia estejam funcionando corretamente.

- Verifique se há faíscas inesperadas, vazamentos de gás ou cortes desalinhados que podem indicar problemas subjacentes.

- Verifique se o gás de assistência está fluindo corretamente e se não há acúmulo anormal de detritos.

Avaliação da Qualidade

Análise de corte

- Inspecione os cortes de amostra quanto à qualidade das bordas, procurando por cortes limpos e suaves, com o mínimo de escória ou escória.

- Certifique-se de que a largura do corte (largura do corte) seja consistente e adequada para o material e projeto específicos.

- Identifique quaisquer marcas de queimadura, bordas ásperas ou sinais de cortes com potência excessiva ou insuficiente e faça os ajustes necessários nas configurações do laser.

Precisão dimensional

- Use paquímetros ou ferramentas de medição para verificar a precisão das dimensões de corte em relação às especificações programadas.

- Confirme se a máquina mantém a precisão, especialmente para detalhes complexos ou finos.

- Certifique-se de que cortes repetidos produzam resultados consistentes, indicando que as configurações e o alinhamento da máquina estão corretos.

Manutenção de registros

Registros de manutenção

Registro de atividades

- Registre cada tarefa de manutenção realizada, incluindo inspeções, limpezas, lubrificação e reparos.

- Inclua a data, a hora e o tipo de manutenção para rastrear a frequência com que cada tarefa é executada.

- Registre qualquer substituição de consumíveis, como lentes ou filtros, e anote quando as substituições futuras devem ser feitas.

Observações

- Documente quaisquer descobertas incomuns durante as inspeções, como peças soltas, componentes desalinhados ou problemas de desempenho.

- Anote quaisquer ações corretivas tomadas, como ajustes ou pequenos reparos.

- Destaque problemas recorrentes para facilitar a análise da causa raiz e soluções de longo prazo.

Verificação de assinatura

- Certifique-se de que o técnico ou operador que realiza a manutenção assine cada tarefa concluída.

- Inclua a verificação do supervisor para tarefas críticas para manter a responsabilidade e confirmar a precisão do trabalho.

- Armazene registros assinados com segurança para referência futura e auditorias.

Planejamento de Manutenção Programada

Cronograma de manutenção preventiva

- Elabore um cronograma de manutenção preventiva com base nas recomendações do fabricante e nos padrões de uso da máquina.

- Inclua tarefas que vão além das verificações diárias, como inspeções semanais, mensais e anuais ou substituições de peças.

- Automatize lembretes se possível, garantindo que nenhuma tarefa agendada seja perdida.

Inventário de peças

- Mantenha um inventário de peças de reposição, consumíveis e ferramentas essenciais para garantir que as substituições estejam prontamente disponíveis quando necessário.

- Monitore os níveis de estoque para evitar a falta de componentes essenciais, como bicos, lentes ou filtros.

- Reordene peças proativamente com base nas tendências de uso registradas nos registros de manutenção.

Análise de Tendências

- Use registros de manutenção para identificar problemas recorrentes ou falhas de componentes, permitindo estratégias de manutenção preditiva.

- Analise padrões para ajustar cronogramas de manutenção, otimizando o desempenho da máquina e reduzindo o tempo de inatividade.

- Monitore os principais indicadores de desempenho (KPIs), como frequência de tempo de inatividade ou custos de reparo, para avaliar a eficácia do programa de manutenção.

Problemas de relatórios

Comunicação Imediata

- Relate quaisquer problemas críticos aos supervisores ou à equipe de manutenção imediatamente.

- Use canais designados (por exemplo, software de gerenciamento de manutenção ou formulários) para garantir relatórios e rastreamento eficientes dos problemas relatados.

- Comunique quaisquer descobertas ou atrasos às partes interessadas relevantes para evitar interrupções no fluxo de trabalho.

Suporte do fabricante

- Entre em contato com o fabricante da máquina se for necessária solução de problemas especializada ou se forem necessárias peças de reposição.

- Forneça registros detalhados de manutenção e observações para facilitar um suporte mais rápido do fabricante.

- Colabore com os técnicos do fabricante para realizar diagnósticos remotos ou reparos no local, se necessário.

Documentação de conformidade

- Mantenha todos os registros de manutenção organizados para demonstrar conformidade com políticas internas, padrões do setor e requisitos regulatórios.

- Armazene relatórios de reparos, inspeções e substituições de peças para auditorias e inspeções.

- Garanta que a manutenção relacionada à segurança, como verificações do sistema de intertravamento e parada de emergência, seja documentada adequadamente para atender às diretrizes regulatórias.

Melhores práticas para manutenção

Treinamento e Competência

Treinamento do Operador

- Forneça treinamento abrangente sobre operação de máquinas, procedimentos de manutenção e técnicas de solução de problemas.

- Garantir que novos operadores recebam experiência prática sob a supervisão de pessoal experiente.

- Familiarize os operadores com protocolos de segurança, procedimentos de parada de emergência e o uso correto de equipamentos de proteção individual (EPI).

Educação Continuada

- Ofereça sessões de treinamento regulares para manter a equipe atualizada sobre novas tecnologias, atualizações de software e melhores práticas do setor.

- Incentive a participação em workshops, seminários e cursos on-line relevantes para corte a laser e manutenção de máquinas.

- Rodízio de operadores entre diferentes funções para ampliar suas habilidades e melhorar o conhecimento multifuncional.

Certificação

- Exigir que os operadores obtenham certificações de instituições reconhecidas ou do fabricante da máquina para validar sua competência.

- Mantenha registros atualizados de todas as certificações da equipe e agende a recertificação quando necessário.

- Reconheça e recompense operadores que concluem treinamento avançado ou obtêm certificações adicionais.

Uso de peças e consumíveis originais

Peças aprovadas pelo fabricante

- Use somente peças de reposição genuínas recomendadas pelo fabricante da máquina para garantir compatibilidade e desempenho.

- Evite componentes falsificados ou de reposição que possam comprometer a segurança da máquina e causar mau funcionamento.

- Mantenha um inventário de peças de reposição essenciais, como lentes, bicos e filtros, para evitar interrupções durante a manutenção.

Garantia da Qualidade

- Monitore a condição e a qualidade dos consumíveis, como gases auxiliares, refrigerantes e lubrificantes, para garantir que atendam aos padrões exigidos.

- Substitua os consumíveis de acordo com as orientações do fabricante para evitar desgaste prematuro ou contaminação.

- Inspecione regularmente peças e consumíveis em busca de defeitos, garantindo que eles não afetem negativamente o desempenho da máquina.

Controle ambiental

Ambiente limpo

- Certifique-se de que o ambiente de trabalho esteja livre de poeira, detritos e partículas metálicas que possam interferir na ótica e nas peças móveis da máquina.

- Utilize sistemas de extração de fumaça para remover a fumaça e o vapor gerados durante o corte, evitando a contaminação das lentes ópticas.

- Estabeleça protocolos de limpeza para manter a área ao redor da máquina organizada e segura.

Temperatura e Umidade

- Monitore a temperatura ambiente e mantenha-a dentro da faixa recomendada para evitar expansão térmica ou condensação que podem afetar o desempenho.

- Use sistemas de controle climático para manter níveis de umidade estáveis, protegendo componentes elétricos e ópticos contra corrosão ou acúmulo de umidade.

- Evite colocar a máquina em áreas com grandes oscilações de temperatura, o que pode afetar o alinhamento e a precisão do corte.

Auditorias regulares

Auditorias de Manutenção

- Realize auditorias periódicas das atividades de manutenção para garantir que as tarefas sejam concluídas com precisão e dentro do cronograma.

- Revise os registros de manutenção para identificar tendências ou problemas recorrentes que exigem mais atenção.

- Use auditorias para verificar a conformidade com protocolos de segurança, diretrizes operacionais e recomendações do fabricante.

Métricas de desempenho

- Monitore os principais indicadores de desempenho (KPIs), como frequência de tempo de inatividade, custos de reparo e tempo de manutenção, para avaliar a eficácia do programa de manutenção.

- Defina metas de desempenho para melhorar continuamente o tempo de atividade e a produtividade da máquina.

- Use insights baseados em dados para ajustar cronogramas de manutenção e priorizar tarefas que melhorem a confiabilidade da máquina.

Cultura de Segurança

Promover a segurança

- Crie um ambiente de trabalho onde a segurança seja uma prioridade máxima, incentivando a equipe a seguir os protocolos de segurança diligentemente.

- Exiba lembretes e instruções de segurança perto da máquina para reforçar práticas seguras.

- Ofereça incentivos ou reconhecimento para equipes que mantêm consistentemente um ambiente de trabalho seguro e eficiente.

Reuniões de Segurança

- Realize reuniões regulares de segurança para discutir protocolos de segurança, revisar incidentes e abordar riscos potenciais.

- Use reuniões para compartilhar lições aprendidas com tarefas de manutenção e incentivar a resolução proativa de problemas.

- Peça feedback aos operadores para melhorar as práticas de segurança e abordar quaisquer preocupações.

Mecanismo de Feedback

- Estabeleça um sistema para que os operadores relatem preocupações de segurança, problemas de equipamento ou melhorias de processo sem medo de represálias.

- Atue prontamente no feedback, demonstrando comprometimento com a melhoria contínua e a segurança.

- Incentive a comunicação aberta entre as equipes para promover a colaboração e a responsabilidade compartilhada pela segurança e manutenção.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.