O corte a laser de CO2 pode atingir projetos complexos de alta precisão?

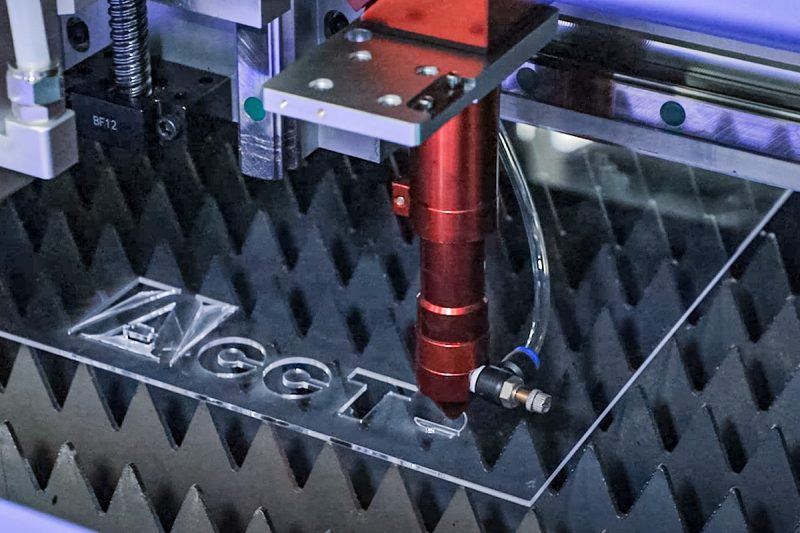

O corte a laser de CO2 se tornou uma tecnologia fundamental na fabricação moderna, revolucionando a maneira como as indústrias abordam o processamento de materiais. Ao aproveitar o poder de um feixe de laser concentrado, a tecnologia é capaz de cortar com precisão uma ampla gama de materiais, incluindo metais, plásticos e compostos. Sua natureza sem contato minimiza a deformação do material, tornando-o ideal para aplicações que exigem alta precisão e detalhes intrincados. A versatilidade de máquinas de corte a laser CO2 permitiu que fossem usados em diversos campos, desde a fabricação industrial até o design criativo, demonstrando sua adaptabilidade e eficiência.

O corte a laser de CO2 demonstra alta precisão inigualável em designs complexos e pode processar facilmente padrões e detalhes complexos para garantir tolerâncias rigorosas. Isso não apenas melhora a qualidade dos produtos acabados e reduz a necessidade de processamento secundário, mas também reduz significativamente os custos e melhora a eficiência da produção. Com a inovação contínua da indústria, o corte a laser de CO2 se tornou uma força motriz fundamental para engenharia de precisão e manufatura avançada.

Índice

Compreendendo o corte a laser de CO2

O corte a laser de CO2 se tornou uma tecnologia-chave na fabricação e design modernos devido à sua alta precisão e capacidades de design complexas. Uma compreensão profunda de seus princípios e funções pode ajudar as empresas a maximizar seu potencial e atender a diversas necessidades de aplicação.

Princípios do corte a laser de CO2

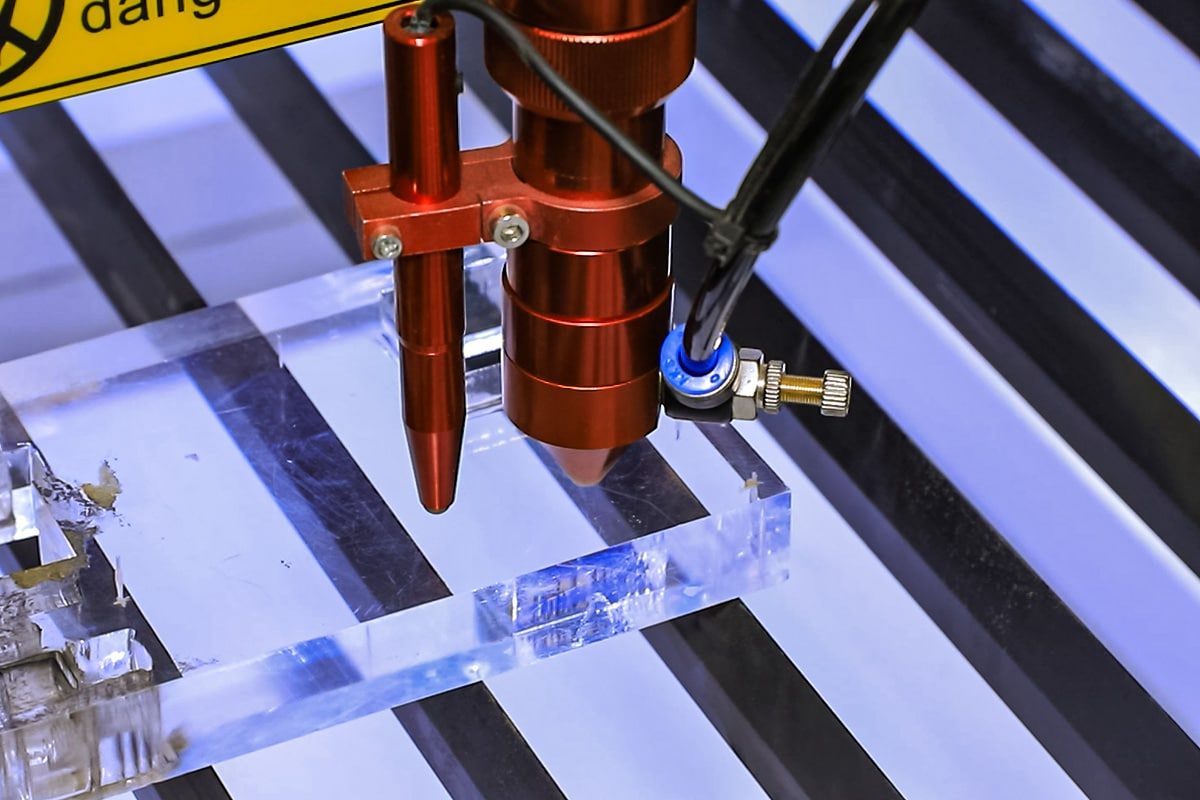

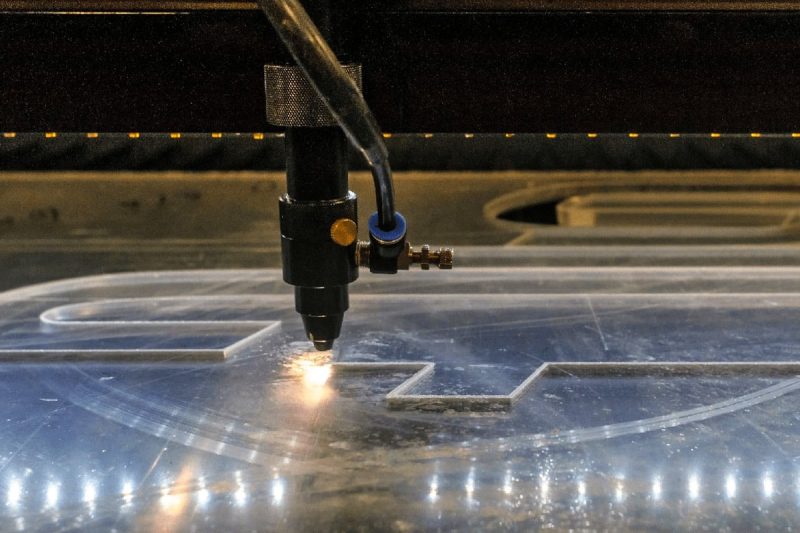

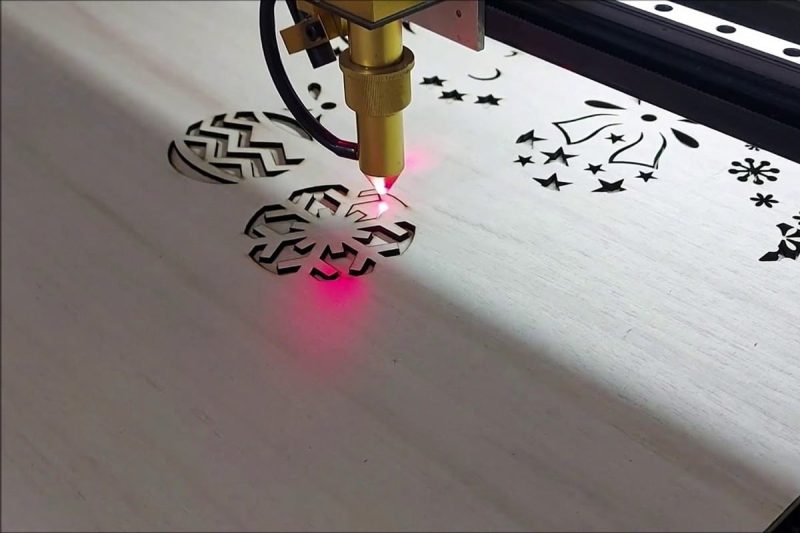

O corte a laser de CO2 usa um gerador de laser de dióxido de carbono para emitir um feixe infravermelho de alta energia para cortar, gravar ou gravar materiais com precisão extremamente alta. Seus princípios básicos incluem: usar um meio laser misturado com dióxido de carbono, nitrogênio e hélio para gerar um feixe de laser; focar o feixe na superfície do material por meio de lentes e lentes; usar sistemas automatizados como CNC para guiar com precisão a cabeça do laser para completar padrões complexos; e usar gases auxiliares como oxigênio, nitrogênio ou ar para melhorar a eficiência do corte, evitar oxidação e remover escória.

Visão geral da tecnologia de corte e recursos de precisão

O processo de corte do sistema de laser de CO2 garante precisão e qualidade por meio de etapas altamente controladas, incluindo geração de feixe de laser, absorção de energia do material causando derretimento ou vaporização e gás auxiliar para remover material fundido, deixando uma borda limpa. Suas capacidades de precisão são refletidas em alta precisão (tolerância de corte de ±0,1 mm), corte estreito para reduzir desperdício de material, sistema automatizado para garantir repetibilidade e ampla compatibilidade para uma variedade de materiais, como metal, acrílico, madeira, etc.

Principais fatores que influenciam a precisão do corte a laser de CO2

Alcançar alta precisão com corte a laser de CO2 depende de vários fatores críticos. Entender e otimizar esses elementos pode aumentar a precisão e a eficiência do corte.

Qualidade do feixe de laser: A qualidade do feixe de laser é medida pelo fator M2. Quanto mais próximo o valor M2 estiver de 1, mais concentrado o feixe de laser será e mais fino será o efeito de corte. Um feixe de laser de alta qualidade pode fornecer um ponto menor, melhorar a precisão do corte e reduzir a zona afetada pelo calor, garantindo assim a precisão do caminho de corte.

Configurações de Foco: A posição do foco afeta a fineza da aresta de corte. A configuração correta do foco garante que o feixe de laser forme um ponto adequado na superfície do material, fornecendo profundidade de corte precisa e arestas de alta qualidade.

Estabilidade do Sistema: A estabilidade da máquina de corte a laser determina a precisão do corte. Potência de laser instável ou vibração mecânica causarão flutuações na precisão. Um gerador de laser estável e um sistema de movimento preciso podem garantir um corte contínuo de alta precisão.

Tolerâncias alcançáveis: o corte a laser de CO2 pode atingir uma precisão de ± 0,1 mm, o que o torna adequado para áreas que exigem alta precisão, como o processamento de peças de precisão e produtos eletrônicos.

Qualidade da Borda: O corte a laser de CO2 proporciona bordas de corte suaves. O feixe de laser de alta qualidade e o controle de foco reduzem rebarbas e zonas afetadas pelo calor, melhorando a qualidade do corte e reduzindo a necessidade de operações secundárias.

Sistemas de controle de movimento: a precisão do posicionamento e a resposta dinâmica da máquina de corte afetam diretamente a precisão do caminho de corte, especialmente ao lidar com projetos complexos.

Propriedades e espessura do material: a densidade, a condutividade térmica e a espessura do material afetarão a eficiência de absorção da energia do laser, afetando assim o efeito de corte e a precisão.

Velocidade e potência de corte: velocidade de corte muito rápida ou potência insuficiente podem resultar em corte incompleto, enquanto potência excessiva pode ablacionar o material ou afetar a qualidade da borda.

Resumindo, o corte a laser de CO2 proporciona corte de alta precisão e efeitos de borda de alta qualidade por meio do controle preciso do feixe de laser e da estabilidade do sistema, sendo amplamente utilizado em campos de processamento de alta precisão.

Complexidade do Design

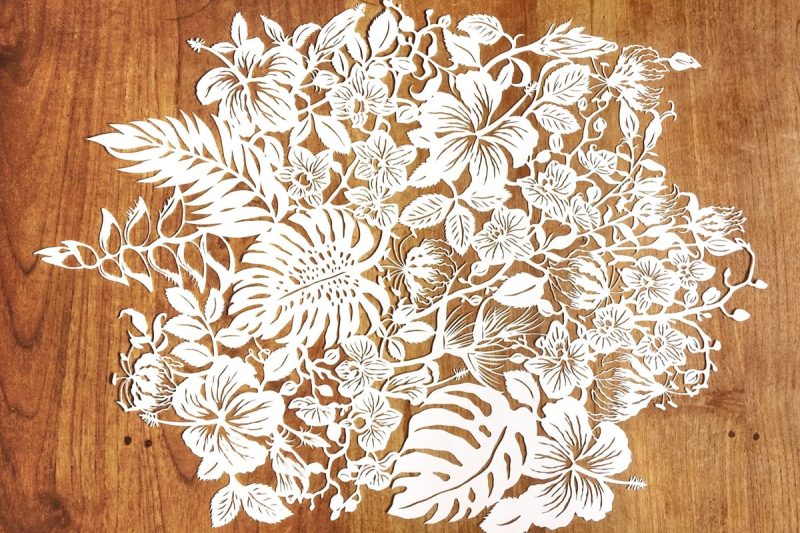

No campo do corte a laser, designs complexos referem-se a projetos que contêm detalhes finos e padrões complexos, e exigem tolerâncias rigorosas. A realização desses designs coloca demandas extremamente altas na precisão, estabilidade e capacidades de processamento do equipamento, e também traz novos desafios para a tecnologia de processamento.

Definição de Design Complexo no Contexto do Corte a Laser

Projetos complexos geralmente se referem a projetos que exigem alta precisão e operação cuidadosa, incluindo:

- Detalhes finos: como microgravações ou padrões decorativos, exigem que a máquina de corte a laser alcance um posicionamento estável e de alta precisão.

- Padrões complexos: envolvendo formas irregulares ou desenhos geométricos hierárquicos, o caminho de corte requer múltiplos ajustes e planejamento eficiente.

- Tolerâncias rigorosas: em processos de fabricação que exigem precisão extremamente alta, os desvios de corte precisam ser controlados dentro da faixa de mícrons ou 0,1 mm.

Esses projetos exigem muito do desempenho principal dos equipamentos de corte a laser, como qualidade do feixe, controle de movimento e estabilidade de potência.

Desafios de Padrões Complexos

Lidar com padrões complexos é um grande desafio na tecnologia de corte a laser, especialmente ao reproduzir com precisão designs multicamadas ou assimétricos. Os seguintes problemas são particularmente proeminentes:

- Planejamento de caminho complexo: Ao cortar padrões complexos, o sistema CNC precisa otimizar o caminho de corte variável para reduzir perda de tempo e erros.

- Acúmulo de efeitos térmicos: O corte contínuo de padrões complexos a longo prazo pode levar ao acúmulo de calor local, causando deformação ou empenamento do material.

- Controle de consistência: para tarefas de processamento repetitivas, é necessário garantir que cada produto finalizado permaneça consistente em projetos complexos, sem desvios ou defeitos.

O Desafio dos Detalhes Finos

A obtenção de cortes de detalhes finos exige mais do desempenho da máquina de corte a laser:

- Limitação do diâmetro do feixe: para obter linhas de corte finas, o diâmetro do ponto do feixe de laser deve ser muito pequeno, geralmente na faixa de micrômetros.

- Estabilidade de potência: flutuações de potência na saída do laser afetam diretamente a clareza dos detalhes e a qualidade das bordas, o que pode causar cortes irregulares ou rebarbas.

- Requisitos de alta resposta dinâmica: O controle de movimento do cabeçote do laser precisa responder rapidamente para garantir que o caminho não seja deslocado ou sobreposto ao executar cortes complexos em áreas finas.

Esses requisitos técnicos tornam o processamento de detalhes finos uma tarefa muito desafiadora no corte a laser.

Os desafios das tolerâncias rígidas

Tolerâncias apertadas são um requisito indispensável na fabricação de ponta, especialmente em indústrias como a médica e a aeroespacial. Para atender a esses requisitos, o corte a laser enfrenta as seguintes dificuldades:

- Posicionamento de alta precisão: a máquina de corte a laser deve ser equipada com um sistema de feedback de posição de alta resolução para garantir a precisão de posicionamento em nível de mícron do cabeçote de corte.

- Compensação de deformação térmica: O material pode expandir ou deformar devido ao calor durante o processo de corte. A máquina de corte a laser precisa ser monitorada em tempo real e ajustada automaticamente para garantir o tamanho do corte.

- Qualidade do feixe: O uso de componentes ópticos de alta qualidade pode reduzir a dispersão e o desvio do feixe, garantindo a clareza e a precisão da aresta de corte.

A necessidade de manter alta eficiência de processamento e, ao mesmo tempo, atender a tolerâncias rigorosas complica ainda mais o processo de corte.

Ao enfrentar esses desafios, a tecnologia de corte a laser se tornou uma ferramenta essencial para a realização de projetos complexos, trazendo novas possibilidades ao mundo da fabricação de precisão.

Tecnologia de melhoria de precisão de corte a laser

No campo em constante evolução do corte a laser, os avanços tecnológicos melhoraram muito a precisão, a eficiência e a versatilidade. Essas inovações abordam desafios relacionados à precisão e à consistência, especialmente ao lidar com designs complexos e vários tipos de materiais. Abaixo, exploramos três principais avanços no corte a laser de CO2: ajuste de foco automático, sistemas de monitoramento em tempo real e integração CAD/CAM.

Ajuste de foco automático: melhorando a precisão em todos os materiais

O ajuste de foco automático é um recurso transformador em sistemas de corte a laser de CO2. Ele permite que o laser se ajuste dinamicamente a diferentes espessuras de material e contornos de superfície, garantindo que o feixe de laser permaneça em um ponto focal ideal, o que é crucial para o corte de precisão.

- Precisão em todos os tipos de materiais: Diferentes materiais (por exemplo, metais, plásticos, vidro) exigem configurações focais específicas para cortes limpos. O foco automático elimina a necessidade de ajustes manuais, reduzindo o tempo de inatividade e o erro humano.

- Qualidade de borda aprimorada: ao manter a distância focal correta, o foco automático minimiza problemas como bordas ásperas, cortes incompletos ou queima de material, especialmente em padrões complexos.

- Maior eficiência: ajustes automatizados otimizam o processo de corte, tornando-o mais rápido e confiável, especialmente ao alternar entre materiais ou trabalhar com designs multicamadas.

Sistemas de monitoramento em tempo real: garantindo consistência por meio de ajustes ao vivo

Os sistemas de monitoramento em tempo real permitem que as máquinas de corte a laser de CO2 mantenham a precisão e a consistência durante todo o processo de corte. Esses sistemas usam sensores e loops de feedback para monitorar parâmetros como saída de potência, alinhamento de feixe e interação de material.

- Ajustes dinâmicos: os sistemas de monitoramento podem ajustar automaticamente configurações como potência do laser e velocidade de corte para levar em conta variações na densidade do material ou irregularidades inesperadas.

- Defeitos minimizados: a detecção em tempo real de problemas como distorção de calor ou desalinhamento do feixe evita defeitos antes que eles ocorram, garantindo resultados de maior qualidade.

- Maior produtividade: o feedback contínuo reduz a necessidade de inspeções pós-corte e retrabalho, aumentando a produtividade e a eficiência de custos.

Integração CAD/CAM: Projeto e execução de precisão

A integração de software de design auxiliado por computador (CAD) e de manufatura auxiliada por computador (CAM) com sistemas de corte a laser de CO2 revolucionou a maneira como os designs são traduzidos em componentes físicos. Essa sinergia permite execução e otimização de design sem interrupções.

- Planejamento de Caminho Preciso: O software CAD/CAM gera caminhos de corte precisos, garantindo que até mesmo os designs mais complexos sejam executados sem falhas. Isso é crucial para indústrias que exigem tolerâncias rígidas, como a aeroespacial e a fabricação de dispositivos médicos.

- Otimização de material: software avançado simula caminhos de corte e uso de material, reduzindo desperdícios e aumentando a eficiência de custos.

- Parâmetros personalizáveis: os operadores podem predefinir as configurações do gerador de laser (como potência e velocidade de corte) no software, garantindo consistência em várias execuções de produção e materiais.

- Automação e escalabilidade: a integração CAD/CAM oferece suporte a fluxos de trabalho automatizados, facilitando a produção escalável sem comprometer a precisão ou a qualidade.

A combinação de ajuste automático de foco, monitoramento em tempo real e integração CAD/CAM define um novo padrão para precisão de corte a laser de CO2. Esses avanços tecnológicos não apenas aumentam a precisão do corte, mas também melhoram a eficiência, reduzem o desperdício de material e reduzem os custos operacionais. Juntos, eles permitem que os fabricantes lidem com projetos complexos e alcancem excelente consistência em uma ampla gama de aplicações.

Ao adotar essas tecnologias de ponta, as empresas podem maximizar o potencial dos geradores de laser de CO2 e fornecer resultados de alta qualidade que atendem às necessidades da indústria moderna. Sejam designs complexos de joias, componentes médicos de precisão ou peças automotivas, esses avanços tecnológicos estão abrindo caminho para o futuro das soluções de corte a laser.

Vantagens do corte a laser de CO2 de alta precisão

Melhoria na qualidade e consistência das peças

O corte a laser de CO2 de alta precisão fornece acabamentos de superfície e uniformidade superiores. Esta tecnologia garante que cada produto mantenha alta consistência em tamanho e forma, seja na produção em massa ou em peças personalizadas. Comparado aos métodos de corte tradicionais, o corte a laser de CO2 reduz significativamente os desvios causados por erro humano ou problemas de precisão mecânica, melhorando assim muito a consistência e a qualidade do produto. Especialmente em indústrias com requisitos rigorosos de qualidade de superfície, como automotiva, aeroespacial e fabricação de dispositivos médicos, o corte a laser produz bordas mais suaves com menos rebarbas e formas irregulares.

Redução nas necessidades de processamento secundário

As capacidades de corte precisas dos geradores de laser de CO2 reduzem significativamente a necessidade de ajustes pós-corte. Os métodos de corte tradicionais geralmente exigem várias operações secundárias para refinar as bordas de corte ou ajustar as dimensões. Em contraste, o corte a laser de alta precisão pode atingir os resultados de corte desejados em uma passagem, economizando tempo e custo em ajustes subsequentes. Esse benefício é especialmente valioso para a fabricação de peças complexas ou de precisão, como ferramentas de precisão, componentes aeroespaciais e invólucros eletrônicos, reduzindo os custos de mão de obra e o tempo de produção.

Economia de custos e aumento de produtividade

Ao minimizar o processamento secundário e otimizar o processo de corte, o corte a laser de CO2 de alta precisão aumenta significativamente a eficiência da produção. Os geradores de laser podem executar cortes eficientes com intervenção humana mínima, encurtando os ciclos de produção e garantindo qualidade consistente das peças, o que reduz o retrabalho e o desperdício de material. Este método de produção automatizado e preciso não apenas reduz os custos operacionais, mas também aumenta a produtividade, melhorando assim a produtividade geral dos negócios. Para fabricantes de grande escala, o corte a laser de CO2 de alta precisão é uma ferramenta essencial para otimizar os processos de produção e aumentar a competitividade.

Aplicações que exigem corte de alta precisão

O corte de alta precisão é usado em uma ampla variedade de campos, algumas das principais aplicações incluem:

Componentes aeroespaciais: A indústria aeroespacial exige precisão de corte extremamente alta para garantir o desempenho e a segurança dos componentes. Por exemplo, a produção de componentes de motor, armações estruturais e peças de precisão exige tecnologia de corte a laser para garantir que cada componente atenda a requisitos rigorosos em termos de tamanho, forma e resistência. Qualquer pequeno desvio pode afetar o desempenho geral ou a segurança, portanto, a tecnologia de corte de alta precisão é essencial.

Eletrônicos e Microeletrônicos: À medida que os dispositivos eletrônicos se tornam cada vez mais miniaturizados, os componentes microeletrônicos têm requisitos de precisão cada vez mais rigorosos. Em aplicações como embalagem de chips, corte de placas de PCB e fabricação de sensores, o corte a laser pode atingir precisão extremamente alta para garantir que cada circuito e componente seja conectado corretamente, garantindo assim a confiabilidade e o desempenho dos dispositivos eletrônicos.

Dispositivos médicos: Dispositivos e equipamentos médicos, especialmente instrumentos cirúrgicos minimamente invasivos e implantes, exigem precisão de corte muito alta. Esses dispositivos geralmente envolvem geometrias complexas e tamanhos extremamente pequenos, e o corte a laser pode cortar metais, plásticos e outros materiais biocompatíveis com precisão extremamente fina para garantir que o dispositivo atenda aos padrões médicos rigorosos em termos de função e segurança.

Modelos e protótipos arquitetônicos: Em design arquitetônico e prototipagem, a tecnologia de corte a laser é usada para criar modelos arquitetônicos complexos e componentes delicados. Ela pode cortar com precisão uma variedade de materiais, como madeira, plástico e metal, para verificação de design e produção de amostras. Isso é muito importante para demonstrar conceitos de design, testar soluções de engenharia e comunicação com o cliente.

Essas aplicações demonstram o papel insubstituível da tecnologia de corte de alta precisão em vários campos, que pode atender a tolerâncias rigorosas e requisitos de design complexos para garantir o desempenho e a qualidade do produto.

Resumir

A tecnologia de corte a laser de CO2, com sua alta precisão e excelente adaptabilidade, provou suas vantagens inigualáveis no campo de projetos complexos e tolerâncias rigorosas. Da qualidade do feixe de laser às funções de automação, cada aspecto suporta a realização de corte de alta precisão. Sejam peças-chave para a indústria aeroespacial ou as necessidades de precisão de microeletrônica e equipamentos médicos, o corte a laser de CO2 não apenas melhora a consistência e a qualidade das peças, mas também reduz significativamente os custos de processamento secundário e melhora a eficiência geral da produção.

Olhando para o futuro, com a inovação contínua da tecnologia, o corte a laser de CO2 mostrará seu potencial em mais campos, fornecendo soluções mais eficientes e econômicas para processamento de precisão e design complexo na indústria de manufatura. Esta tecnologia não é apenas uma ferramenta essencial para manufatura de ponta, mas também continuará a impulsionar as indústrias em direção a um futuro mais preciso e eficiente.

Obtenha soluções a laser

Quer obter cortes de alta precisão em designs complexos? Laser AccTek fornece a você a solução perfeita! Como especialistas em tecnologia a laser, focamos em fornecer aos clientes máquinas de corte a laser de CO2 de alto desempenho e alta confiabilidade para atender às suas várias necessidades em fabricação de precisão. De peças aeroespaciais à microusinagem de dispositivos eletrônicos, nosso equipamento de corte ajuda você a enfrentar facilmente desafios complexos de design com excelente precisão e estabilidade. Entre em contato conosco agora para obter uma solução de corte a laser personalizada para você tornar seu processo de fabricação mais eficiente e melhor!

Informações de contato

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser