A soldagem a laser é um processo preciso que envolve a aplicação focada de um feixe de laser para unir materiais por meio do calor. Os fundamentos da soldagem a laser giram em torno de quatro estágios principais: emissão do feixe de laser, absorção de energia, derretimento e solidificação. Cada etapa desempenha um papel crucial para garantir o sucesso da solda e atingir a resistência e a qualidade desejadas.

O processo começa com a emissão de um feixe de laser altamente concentrado de uma fonte de laser. O feixe de laser é um fluxo de partículas de luz (fótons) que são fortemente focadas em uma pequena área, gerando uma imensa quantidade de energia. Este feixe pode ser direcionado para pontos específicos nos materiais a serem soldados com grande precisão, permitindo entrada de calor controlada e impacto mínimo nas áreas ao redor. O tipo de laser usado — fibra ou CO2 — depende do material e do resultado desejado.

Uma vez que o feixe de laser atinge a superfície do material, a energia da luz é absorvida pelo metal ou termoplástico. Essa absorção de energia faz com que a temperatura do material aumente rapidamente. A eficiência da absorção de energia varia com base no tipo de material e no comprimento de onda do laser. Metais como aço inoxidável, alumínio e titânio absorvem a energia do laser de forma eficaz, tornando-os candidatos ideais para soldagem a laser. O controle adequado desse estágio pode evitar o superaquecimento ou o subaquecimento do material.

À medida que o material absorve a energia do laser, ele começa a derreter no ponto preciso onde o feixe é focado. O derretimento cria uma poça de material fundido, conhecida como poça de solda, que forma a base da solda. A profundidade e a largura dessa poça de solda são controladas ajustando a potência, a velocidade e o foco do laser. Este estágio é crítico para garantir que os dois materiais que estão sendo unidos se fundam completamente, criando uma solda forte e uniforme. A natureza localizada da soldagem a laser garante que apenas a área pretendida seja derretida, minimizando a distorção ou danos ao material ao redor.

Uma vez que o laser se afasta da área soldada, o material fundido começa a esfriar e solidificar. Durante a solidificação, as porções derretidas dos dois materiais se fundem, formando uma ligação sólida e durável. O processo de resfriamento deve ser controlado para evitar defeitos como rachaduras ou porosidade na solda. O resfriamento rápido, frequentemente auxiliado pelo ambiente ou sistemas de resfriamento externos, ajuda a manter a integridade da solda e garante que a junta final seja forte, limpa e livre de defeitos.

Esses quatro estágios — emissão de feixe de laser, absorção de energia, derretimento e solidificação — formam o núcleo do processo de soldagem a laser. Ao controlar cada estágio com precisão, a soldagem a laser pode produzir soldas confiáveis e de alta qualidade, amplamente utilizadas em todas as indústrias.

A soldagem a laser é um processo altamente preciso que usa um feixe de luz concentrado para unir materiais. Dependendo do tipo de material, espessura e profundidade desejada de penetração da solda, a soldagem a laser opera em diferentes modos: Modo de Condução, Modo de Transição Keyhole e Modo de Penetração (Keyhole). Cada modo atende a aplicações específicas e oferece vantagens distintas.

No modo de condução, o laser aquece a superfície do material sem penetrar profundamente. A energia do laser é absorvida pela camada superficial, causando fusão localizada. O calor se espalha principalmente por condução térmica no material. O modo de condução é normalmente usado para materiais finos ou quando é necessário um controle preciso da entrada de calor. Ele produz soldas rasas com uma aparência suave, tornando-o ideal para aplicações estéticas ou delicadas onde o acabamento da superfície é importante e a penetração profunda não é necessária. A soldagem no modo de condução geralmente opera em configurações de potência mais baixas.

O modo keyhole de transição ocorre quando o processo de soldagem muda entre o modo de condução e o modo de penetração de keyhole total. Neste estágio intermediário, a potência do laser é suficiente para criar uma pequena depressão ou keyhole no material, mas ainda não penetra totalmente no material como no modo keyhole. Este modo geralmente ocorre ao soldar materiais de espessura média ou ao aumentar gradualmente a potência do laser durante o processo de soldagem. O modo keyhole de transição fornece mais penetração do que o modo de condução, mantendo ainda um acabamento de superfície relativamente suave.

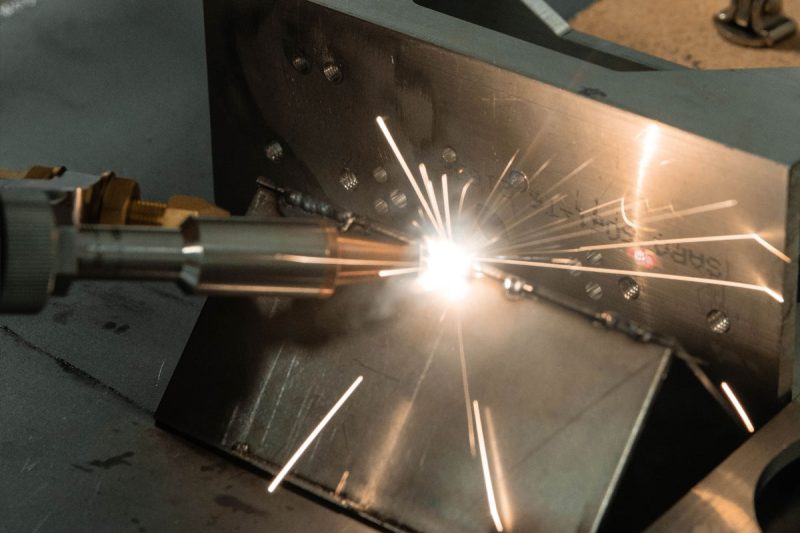

O modo de penetração, geralmente chamado de modo buraco de fechadura, é usado para soldagem profunda de materiais espessos. Neste modo, o feixe de laser gera calor suficiente para vaporizar o material no ponto focal, criando uma cavidade ou "buraco de fechadura". Este buraco de fechadura é cercado por material fundido e, conforme o laser se move, o metal fundido se solidifica atrás dele, formando uma solda profunda. O modo buraco de fechadura permite a penetração total de materiais espessos e é comumente usado em aplicações pesadas, como as indústrias automotiva, aeroespacial e de construção naval, onde soldas fortes e profundas são necessárias. Este modo opera em altos níveis de potência do laser e é altamente eficiente para unir metais espessos.

Cada um desses modos fornece diferentes níveis de penetração e acabamento de superfície, tornando a soldagem a laser versátil para uma ampla gama de aplicações. A seleção do modo depende de fatores como espessura do material, tipo de material e resistência e aparência desejadas da solda.

A soldagem a laser oferece uma gama de benefícios que a tornam uma escolha ideal para várias indústrias, particularmente aquelas que exigem precisão, velocidade e impacto mínimo nos materiais que estão sendo soldados. As seguintes vantagens destacam por que a soldagem a laser é um método preferido em muitos processos de fabricação:

Uma das maiores vantagens da soldagem a laser é sua precisão. O feixe de laser altamente focado permite controle exato sobre o processo de soldagem, possibilitando a criação de soldas finas e detalhadas com alta precisão. Esse nível de controle é especialmente útil para aplicações em indústrias como eletrônica, dispositivos médicos e aeroespacial, onde a precisão é primordial. A capacidade de direcionar o feixe de laser com tal precisão significa menos desperdício de material e uma necessidade reduzida de processamento pós-soldagem.

Diferentemente dos métodos tradicionais de soldagem, a soldagem a laser produz zonas afetadas pelo calor (HAZ) mínimas. A natureza concentrada do feixe de laser permite que o processo de soldagem ocorra com aquecimento muito localizado, o que significa que o material ao redor permanece amplamente inalterado. Isso reduz o risco de distorção térmica e degradação do material, garantindo a integridade estrutural da solda e do material. Isso é particularmente importante para materiais finos ou sensíveis ao calor, que podem deformar ou ser danificados pelo calor excessivo em processos de soldagem convencionais.

A soldagem a laser é conhecida por sua velocidade e eficiência. O processo pode ser concluído muito mais rápido do que os métodos tradicionais de soldagem, o que é ideal para ambientes de produção de alto volume, como fabricação automotiva ou industrial. A rápida velocidade de soldagem não só aumenta a produtividade, mas também reduz o tempo de inatividade, tornando-a uma solução econômica. Em sistemas automatizados, a soldagem a laser pode operar continuamente, aumentando ainda mais o rendimento da produção.

A soldagem a laser é um processo sem contato, o que significa que o feixe de laser não toca fisicamente os materiais que estão sendo soldados. Isso reduz o desgaste do equipamento e elimina o risco de contaminação de eletrodos de soldagem ou materiais de enchimento. A natureza sem contato do processo é particularmente benéfica ao trabalhar com componentes delicados ou pequenos, onde o contato físico pode causar danos ou desalinhamento. Além disso, isso permite que a soldagem a laser seja usada em ambientes onde o acesso à área de soldagem é restrito ou em aplicações que exigem um ambiente limpo e estéril.

A soldagem a laser é incrivelmente versátil e capaz de unir uma ampla gama de materiais, incluindo metais como alumínio, aço inoxidável, titânio e até mesmo termoplásticos. Ela pode ser usada para materiais grossos e finos, bem como para geometrias complexas que são difíceis de soldar usando métodos tradicionais. Essa versatilidade torna a soldagem a laser adequada para um amplo espectro de indústrias, incluindo aeroespacial, automotiva, eletrônica e dispositivos médicos. Seja para microssoldagem em eletrônicos ou soldas profundas em máquinas pesadas, a soldagem a laser fornece uma solução flexível para várias aplicações.

Essas vantagens demonstram por que a soldagem a laser está se tornando uma escolha cada vez mais popular para a fabricação moderna. Sua combinação de precisão, velocidade, impacto mínimo de calor e versatilidade a tornam uma solução de soldagem eficiente e eficaz para uma ampla gama de aplicações industriais.

Embora a soldagem a laser ofereça muitas vantagens, ela não está isenta de desafios e limitações. Esses fatores podem influenciar a escolha do método de soldagem para aplicações específicas. Entender essas limitações pode ajudar a determinar se a soldagem a laser é apropriada para um determinado processo de fabricação.

Uma das principais barreiras para adotar a tecnologia de soldagem a laser é o alto investimento inicial necessário. Os sistemas de soldagem a laser são normalmente mais caros do que os métodos tradicionais de soldagem. O custo da fonte de laser, óptica de precisão, sistemas de resfriamento e controles automatizados somam-se, tornando o custo inicial significativo. Para as empresas, isso pode ser um desafio, especialmente para empresas menores ou aquelas com volumes de produção mais baixos. No entanto, ao longo do tempo, a alta eficiência, o desperdício reduzido de material e os custos de manutenção mais baixos podem ajudar a compensar a despesa inicial, tornando-a uma solução mais econômica a longo prazo.

A soldagem a laser é altamente eficaz para muitos materiais, particularmente metais como aço inoxidável, alumínio e titânio. No entanto, pode enfrentar limitações com certos materiais que não absorvem energia do laser de forma eficiente. Por exemplo, alguns metais refletivos, como cobre e latão, podem refletir uma quantidade significativa da energia do laser, dificultando a obtenção de uma solda consistente. Além disso, plásticos e compostos podem exigir lasers ou configurações especiais para garantir a fusão adequada, o que pode complicar o processo de soldagem para materiais fora da faixa típica de metais.

A precisão da soldagem a laser pode ser tanto uma vantagem quanto uma limitação. Para que o processo funcione efetivamente, os materiais sendo soldados devem ser alinhados precisamente. Mesmo pequenos desalinhamentos podem levar a soldas incompletas ou fracas, afetando a qualidade geral da junta. Este nível de precisão requer controle rigoroso sobre o posicionamento da peça de trabalho e o equipamento de soldagem. Em sistemas automatizados, o alinhamento de precisão pode ser alcançado mais facilmente, mas em configurações manuais ou semiautomatizadas, alcançar e manter esse alinhamento pode ser mais desafiador.

A soldagem a laser é altamente eficiente para materiais de espessura fina a média. No entanto, quando se trata de soldar materiais muito espessos, a soldagem a laser pode ser limitada em sua capacidade de atingir penetração total em uma única passagem. Embora o modo de penetração possa criar soldas profundas, ele geralmente requer várias passagens ou técnicas de soldagem híbrida ao lidar com materiais mais espessos, o que pode adicionar complexidade e reduzir as vantagens de velocidade. Para aplicações que exigem soldas profundas e espessas de uma só vez, outras técnicas de soldagem, como soldagem a arco, podem ser mais adequadas.

Ao reconhecer esses desafios e limitações, os fabricantes podem avaliar melhor a adequação da soldagem a laser para suas necessidades específicas. Apesar dessas limitações, a soldagem a laser continua a oferecer benefícios excepcionais para muitas aplicações industriais, especialmente em ambientes onde precisão e eficiência são priorizadas.

A soldagem a laser envolve vários componentes-chave trabalhando juntos para garantir precisão, eficiência e segurança. Cada parte do sistema desempenha um papel crucial na entrega de desempenho ideal. Abaixo está uma visão geral dos componentes essenciais que compõem um sistema de soldagem a laser:

A fonte de laser é o núcleo de qualquer sistema de soldagem a laser. Ela gera o feixe de luz concentrado que é usado para soldar materiais. Os tipos de laser mais comumente usados em soldagem incluem lasers de fibra e lasers de CO2. Os lasers de fibra são particularmente populares devido à sua alta eficiência energética, excelente qualidade de feixe e adequação para uma ampla gama de metais. A potência da fonte de laser pode ser ajustada dependendo da espessura do material e da profundidade de penetração desejada. A escolha da fonte de laser afeta a precisão, velocidade e qualidade da solda.

A óptica é responsável por direcionar e focar o feixe de laser no material que está sendo soldado. O sistema usa lentes e espelhos para focar o feixe com precisão, garantindo que a energia seja concentrada em um ponto específico. A qualidade e a configuração da óptica impactam diretamente a precisão e o controle do processo de soldagem. Sistemas ópticos avançados permitem pontos de foco ajustáveis, permitindo que os fabricantes ajustem o laser para diferentes materiais e condições de soldagem. Em alguns sistemas, a óptica também inclui mecanismos de entrega de feixe, como fibras ópticas, que guiam o feixe de laser para a peça de trabalho.

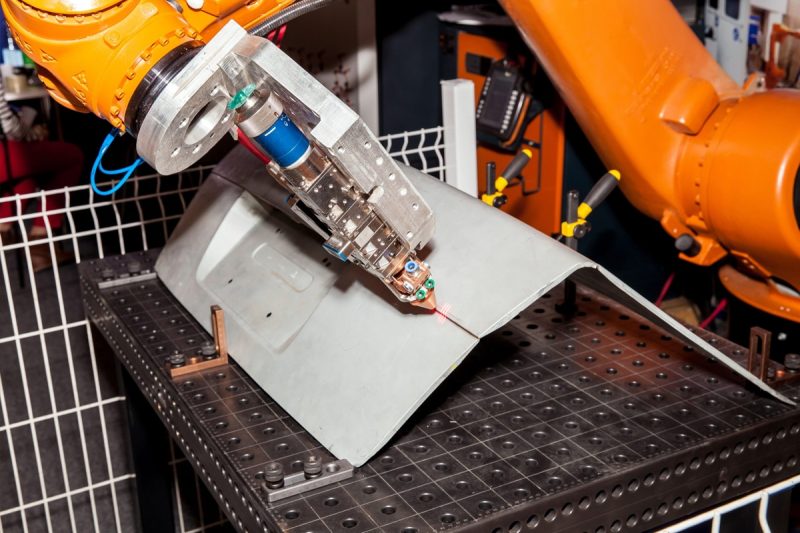

O sistema de movimento controla o movimento da cabeça do laser ou da peça de trabalho durante o processo de soldagem. Ele garante que o feixe de laser seja direcionado ao longo do caminho correto, seguindo a junta que precisa ser soldada. Em sistemas automatizados, o sistema de movimento pode envolver braços robóticos ou sistemas de posicionamento controlados por CNC que fornecem movimento preciso em vários eixos. A precisão do sistema de movimento é crítica para manter a consistência na qualidade da solda, especialmente em aplicações complexas ou de alto volume. Os sistemas de movimento de ponta também permitem padrões de solda intrincados e a capacidade de lidar com peças de trabalho grandes ou de formato estranho.

O sistema de controle serve como o cérebro da máquina de solda a laser, gerenciando vários parâmetros, como potência do laser, foco do feixe, velocidade de soldagem e movimento do laser ou da peça de trabalho. Os sistemas modernos de solda a laser geralmente são equipados com software de controle avançado que permite aos operadores programar padrões de soldagem específicos, ajustar as configurações em tempo real e monitorar o processo de soldagem para garantia de qualidade. O sistema de controle também pode incluir loops de feedback que ajustam os parâmetros com base nas condições do material ou outras variáveis, garantindo qualidade de solda consistente em diferentes aplicações.

A soldagem a laser gera uma quantidade significativa de calor, especialmente ao trabalhar com lasers de alta potência. Para evitar o superaquecimento e garantir um desempenho estável, um sistema de resfriamento é usado para dissipar o excesso de calor da fonte do laser e da óptica. Os sistemas de resfriamento podem ser resfriados a ar ou a água, dependendo dos requisitos do sistema. Para máquinas de soldagem a laser industriais de alta potência, os sistemas resfriados a água são frequentemente preferidos devido à sua maior eficiência na manutenção de temperaturas operacionais ideais. O resfriamento adequado não apenas aumenta a vida útil do equipamento, mas também evita distorções térmicas no processo de soldagem.

A segurança é uma prioridade máxima na soldagem a laser, pois o feixe de laser de alta intensidade pode causar ferimentos graves aos operadores se não for controlado adequadamente. As máquinas de soldagem a laser são equipadas com vários sistemas de segurança para proteger os operadores e garantir um ambiente de trabalho seguro. Os recursos de segurança comuns incluem invólucros de proteção ao redor da área de soldagem, sistemas de intertravamento que impedem o laser de disparar se o invólucro estiver aberto e botões de parada de emergência. Além disso, óculos de proteção específicos para laser são necessários para proteger os olhos dos operadores da radiação laser prejudicial. Os sistemas de ventilação podem ajudar a remover vapores ou partículas prejudiciais criados durante o processo de soldagem.

Cada um desses componentes desempenha um papel integral em garantir a eficiência, precisão e segurança das operações de soldagem a laser. Quando combinados, eles criam um sistema poderoso capaz de produzir soldas de alta qualidade em uma variedade de aplicações industriais. As máquinas de soldagem avançadas da AccTek Laser integram todos esses componentes perfeitamente, fornecendo soluções confiáveis e eficientes para as necessidades de fabricação modernas.

O uso de gás na soldagem a laser desempenha um papel crucial na melhoria da qualidade da solda, protegendo a área de soldagem e aprimorando o processo geral. Os gases são frequentemente introduzidos durante o processo de soldagem para proteger o material fundido da contaminação atmosférica, estabilizar o feixe de laser e melhorar a penetração e o acabamento da superfície. Diferentes tipos de gases são usados dependendo do material que está sendo soldado e das características de solda desejadas. Abaixo estão as principais funções e os tipos comuns de gases usados na soldagem a laser:

A escolha do gás na soldagem a laser é um fator crítico que afeta o desempenho geral e o resultado do processo de soldagem. Ao selecionar o gás correto e otimizar seu fluxo, os fabricantes podem obter melhor qualidade de solda, maior eficiência e menos defeitos.

A soldagem a laser é amplamente usada para unir uma variedade de metais com precisão e eficiência. O processo é ideal para muitos metais, mas cada tipo de material reage de forma diferente à energia do laser, exigindo configurações e considerações específicas para atingir resultados ideais. Abaixo estão alguns dos metais mais comuns usados na soldagem a laser e suas características:

O aço inoxidável é um dos metais mais frequentemente soldados usando tecnologia laser. Ele tem excelente soldabilidade devido à sua condutividade térmica relativamente baixa e boa absorção de energia laser. O aço inoxidável é amplamente usado em indústrias como automotiva, dispositivos médicos e processamento de alimentos devido à sua resistência à corrosão e força. A soldagem a laser de aço inoxidável fornece soldas limpas e precisas com distorção mínima, tornando-o ideal para aplicações onde a aparência e a durabilidade são críticas.

O alumínio é mais desafiador para soldar usando tecnologia laser devido à sua alta refletividade e condutividade térmica. Essas propriedades podem levar a dificuldades na absorção de energia e gerenciamento de calor durante o processo de soldagem. No entanto, com configurações de laser apropriadas, como níveis de potência mais altos e o uso de comprimentos de onda especializados ou técnicas como soldagem a laser pulsado, o alumínio pode ser soldado com sucesso. A soldagem a laser é comumente usada para alumínio nas indústrias aeroespacial e automotiva, onde materiais leves são essenciais para melhorar a eficiência de combustível.

O titânio é outro metal que é bem adequado para soldagem a laser. Conhecido por sua alta resistência, resistência à corrosão e propriedades leves, o titânio é usado nas indústrias aeroespacial, de dispositivos médicos e de processamento químico. A soldagem a laser oferece excelente controle sobre a entrada de calor ao trabalhar com titânio, o que ajuda a prevenir contaminação e oxidação. Além disso, a precisão da soldagem a laser garante que as soldas de titânio sejam fortes e livres de defeitos, tornando-a um método preferido para aplicações de alto estresse.

O aço carbono é comumente soldado com lasers, especialmente nas indústrias automotiva e de construção. Ele tem boas propriedades de absorção e responde bem à soldagem a laser, especialmente ao trabalhar com chapas finas. A condutividade térmica relativamente baixa do aço carbono significa que o calor é mais concentrado na junta soldada, permitindo penetração profunda com distorção mínima. A soldagem a laser também reduz o risco de defeitos como rachaduras, tornando-a ideal para ambientes de produção de alto volume.

O cobre é um metal desafiador para soldagem a laser devido à sua alta refletividade e condutividade térmica, o que dificulta atingir absorção de energia suficiente. No entanto, avanços recentes na tecnologia de laser, como o uso de lasers verde ou azul, melhoraram a capacidade de soldar cobre de forma eficaz. A soldagem a laser é usada para cobre em indústrias como eletrônica e engenharia elétrica, onde componentes como conectores e fiação exigem soldas precisas e limpas.

Ligas de níquel são amplamente utilizadas em aplicações de alto desempenho, incluindo aeroespacial, processamento químico e geração de energia. Esses metais apresentam excelente resistência ao calor e à corrosão, tornando-os ideais para ambientes extremos. A soldagem a laser é bem adequada para unir ligas de níquel, pois fornece alta precisão, zonas mínimas afetadas pelo calor e soldas fortes. O processo garante que as propriedades mecânicas da liga de níquel sejam mantidas, o que é crítico para aplicações que exigem durabilidade de longo prazo.

Latão, uma liga de cobre e zinco, é outro material que pode ser soldado a laser, embora apresente desafios semelhantes ao cobre devido à sua refletividade. O latão é frequentemente usado na fabricação de objetos decorativos, instrumentos musicais e componentes para a indústria de encanamento. A soldagem a laser é vantajosa para o latão porque permite soldas complexas e fornece um acabamento limpo. No entanto, o controle cuidadoso das configurações do laser é necessário para evitar porosidade ou defeitos durante a soldagem.

Em indústrias especializadas, como aeroespacial, defesa e médica, metais e ligas exóticas como Inconel, Hastelloy e ligas de cobalto-cromo são frequentemente usadas devido às suas propriedades únicas. A soldagem a laser é ideal para esses materiais porque oferece controle preciso sobre a entrada de calor, reduzindo o risco de danos térmicos ou distorção. A soldagem a laser garante juntas fortes e sem defeitos, o que é crucial para as aplicações exigentes onde esses metais exóticos são usados.

A soldagem a laser é versátil e pode ser aplicada a uma ampla gama de metais, desde materiais industriais comuns como aço inoxidável e alumínio até metais mais especializados como titânio e ligas de níquel. Selecionando cuidadosamente as configurações e técnicas de laser apropriadas para cada tipo de metal, os fabricantes podem obter soldas de alta qualidade que atendem às rigorosas demandas de várias indústrias.

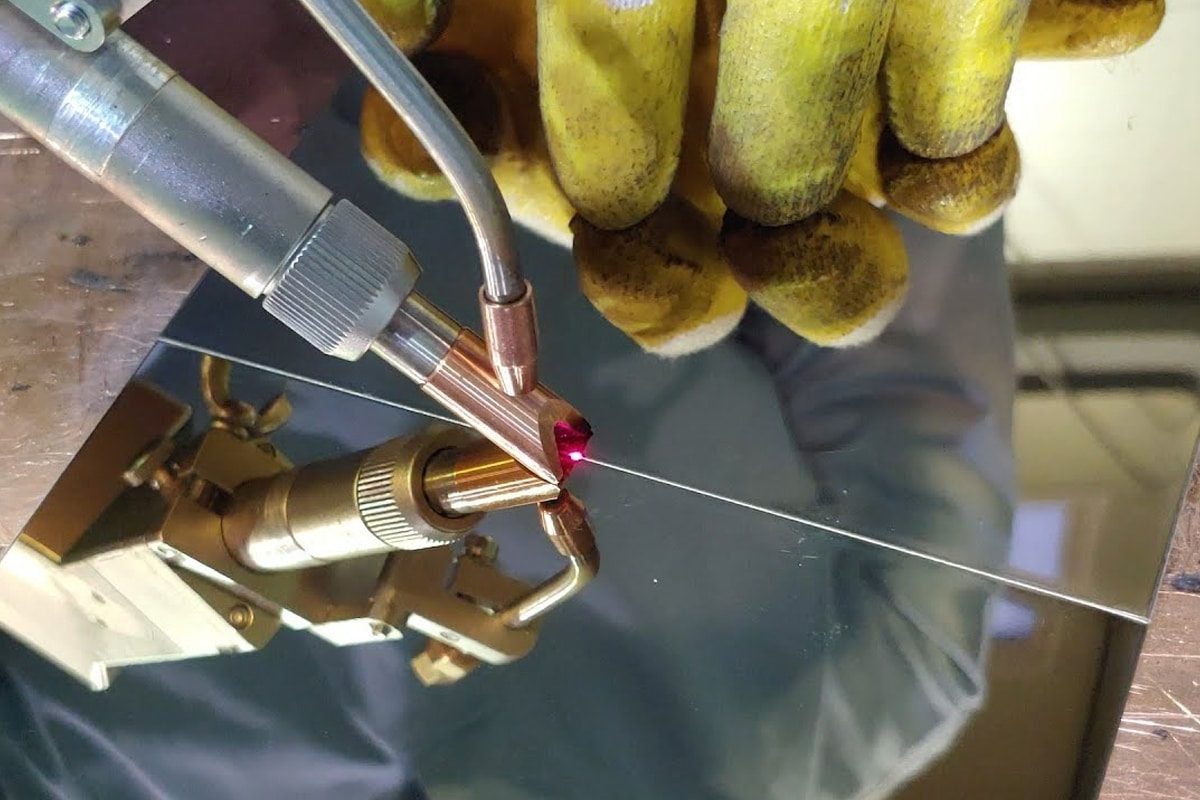

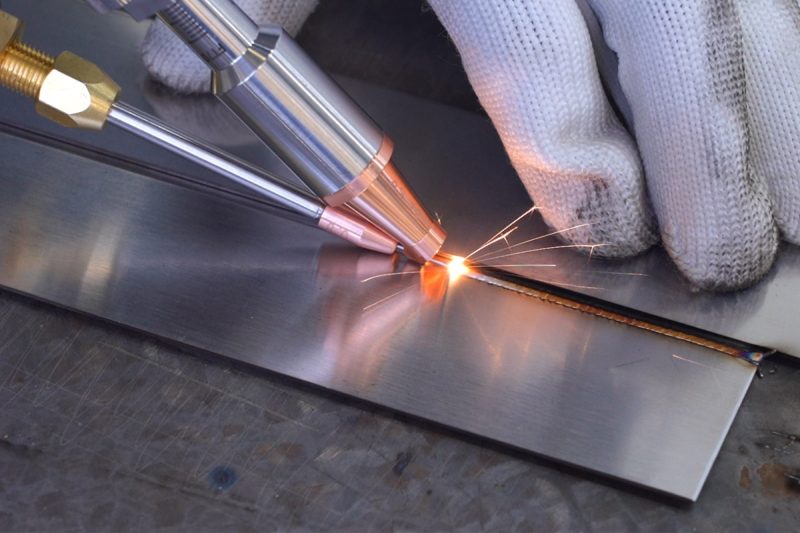

A soldagem a laser pode ser realizada com ou sem arame de solda, dependendo da aplicação específica e dos requisitos da junta a ser soldada. A escolha de usar arame de solda depende de fatores como o tipo de material, o design da junta e a resistência de solda desejada.

Em muitas aplicações de soldagem a laser, especialmente ao soldar materiais finos ou componentes com um encaixe próximo, o fio de enchimento não é necessário. Isso é conhecido como soldagem autógena, onde o laser derrete as duas superfícies do material, permitindo que elas se fundam sem a necessidade de material adicional. A soldagem a laser autógena é altamente precisa e é frequentemente usada em indústrias como eletrônica, aeroespacial e fabricação automotiva, onde tolerâncias apertadas e distorção mínima são críticas. Este método também é mais rápido e mais econômico, pois elimina a necessidade de material de enchimento.

Em alguns casos, especialmente ao soldar materiais mais espessos ou quando a junta tem uma lacuna, o uso de arame de enchimento é necessário. O arame de enchimento é adicionado à poça de solda durante o processo de soldagem a laser para preencher lacunas, aumentar a resistência da solda ou compensar a perda de material. Ele também é usado ao unir materiais diferentes ou quando é necessário reforço adicional para a junta de solda. O uso de arame de solda pode melhorar a qualidade da solda, garantindo uma ligação mais forte e reduzindo o risco de defeitos.

A soldagem a laser nem sempre requer arame de solda, mas pode ser usada quando necessário para melhorar a qualidade da solda, preencher lacunas ou fornecer resistência adicional. A decisão de usar arame de enchimento depende dos requisitos específicos do projeto de soldagem.

A soldagem a laser se tornou um processo essencial em várias indústrias devido à sua precisão, velocidade e capacidade de produzir soldas fortes e limpas. Sua versatilidade permite que seja aplicada a uma ampla gama de materiais e componentes, tornando-a inestimável em setores onde precisão e eficiência são primordiais. Abaixo estão algumas das principais indústrias onde a soldagem a laser desempenha um papel crucial.

A indústria automotiva tem sido uma das maiores adotantes da tecnologia de soldagem a laser. A soldagem a laser é amplamente usada na montagem de carrocerias, quadros e componentes de veículos devido à sua capacidade de criar soldas de alta resistência com distorção mínima. A precisão e a velocidade da soldagem a laser são particularmente benéficas na produção de estruturas leves, que são essenciais para melhorar a eficiência de combustível em veículos modernos. A soldagem a laser também é amplamente usada na fabricação de componentes como caixas de câmbio, sistemas de escapamento e injetores de combustível, garantindo desempenho confiável e longevidade.

Na indústria aeroespacial, precisão e segurança são críticas, tornando a soldagem a laser uma solução ideal para a fabricação de componentes complexos. A soldagem a laser é usada para unir materiais como titânio, alumínio e ligas de alta resistência, que são comumente usadas na construção de aeronaves. A capacidade de criar soldas limpas e de alta qualidade sem causar distorção do material é especialmente importante na produção de componentes de fuselagem, peças de motor e lâminas de turbina. A soldagem a laser tem uma zona mínima afetada pelo calor, garantindo que a integridade estrutural do material seja mantida, o que é crítico para ajudar a manter os padrões de segurança para aplicações aeroespaciais.

A indústria eletrônica depende da soldagem a laser para a montagem de componentes pequenos e delicados que exigem alta precisão. A microssoldagem a laser é usada para unir peças minúsculas, como conectores, sensores e placas de circuito. A natureza sem contato da soldagem a laser é particularmente benéfica na fabricação de eletrônicos, pois evita danos a componentes sensíveis que poderiam ocorrer com métodos de soldagem tradicionais. Além disso, a soldagem a laser permite que os fabricantes trabalhem com materiais muito finos, como invólucros de metal em smartphones, laptops e outros eletrônicos de consumo, sem comprometer o design ou a funcionalidade do produto.

A soldagem a laser também é amplamente usada na indústria de dispositivos médicos, onde a necessidade de processos de soldagem limpos, estéreis e precisos é primordial. Dispositivos médicos como marcapassos, instrumentos cirúrgicos e implantes exigem soldas de alta qualidade para garantir sua confiabilidade e segurança. A natureza não invasiva e precisa da soldagem a laser permite a união de peças pequenas e complexas sem introduzir contaminantes ou comprometer a integridade do material. Além disso, a soldagem a laser é frequentemente usada para materiais de grau médico, como aço inoxidável e titânio, garantindo que os dispositivos atendam a padrões rigorosos de higiene e desempenho.

No setor de energia, a soldagem a laser é empregada na fabricação de componentes para geração de energia, extração de petróleo e gás e tecnologias de energia renovável. A soldagem de alta precisão é essencial para criar soldas fortes e duráveis em equipamentos como turbinas, tubulações e trocadores de calor, onde desempenho e longevidade são críticos. No setor de energia renovável, a soldagem a laser é usada na montagem de painéis solares e turbinas eólicas, onde materiais leves e resistentes à corrosão devem ser unidos de forma eficiente. A capacidade da soldagem a laser de trabalhar com materiais de alta resistência garante que esses sistemas de energia possam suportar condições ambientais adversas, mantendo o desempenho.

A versatilidade e a precisão da soldagem a laser a tornam uma ferramenta indispensável em todas essas indústrias. À medida que a tecnologia continua a avançar, a soldagem a laser continuará sendo uma solução essencial para fabricantes que buscam melhorar a qualidade, eficiência e confiabilidade de seus produtos. Os sistemas avançados de soldagem a laser da AccTek Laser são projetados para atender às diversas necessidades dessas indústrias, garantindo resultados e desempenho de alta qualidade em uma ampla gama de aplicações.

A soldagem a laser é um processo altamente eficiente, mas vários fatores-chave determinam seu desempenho e eficácia geral. Otimizar esses fatores é crucial para obter soldas de alta qualidade e maximizar a eficiência da produção. Abaixo estão os principais fatores que influenciam a eficiência da soldagem a laser:

A potência do laser é um dos fatores mais críticos que influenciam a eficiência do processo de soldagem. Maior potência do laser permite penetração mais profunda e velocidades de soldagem mais rápidas, tornando-o adequado para materiais mais espessos e soldas de alta resistência. No entanto, potência excessiva pode levar ao superaquecimento, causando defeitos como respingos ou derretimento excessivo. Para eficiência ideal, a potência do laser deve ser cuidadosamente combinada com o tipo de material, espessura e profundidade de solda desejada. O balanceamento dos níveis de potência garante soldas fortes sem comprometer a integridade do material ou causar consumo desnecessário de energia.

A velocidade com que o laser se move pelo material impacta significativamente a eficiência da soldagem. Velocidades de soldagem mais rápidas reduzem a entrada de calor, o que ajuda a minimizar a distorção e os danos térmicos, particularmente em materiais sensíveis ao calor. No entanto, se a velocidade de soldagem for muito alta, o material pode não ter tempo suficiente para absorver energia suficiente, levando a soldas incompletas ou fracas. Por outro lado, velocidades mais lentas podem levar ao acúmulo excessivo de calor e à deformação do material. Encontrar o equilíbrio certo entre velocidade e potência é crucial para obter uma solda de alta qualidade, mantendo a eficiência.

O tamanho do ponto focal se refere ao diâmetro do feixe de laser quando ele entra em contato com o material. Um ponto focal menor concentra mais energia em uma área específica, resultando em penetração mais profunda e soldagem mais precisa. No entanto, um ponto focal maior distribui a energia em uma área mais ampla, reduzindo a penetração, mas permitindo acabamentos de superfície mais suaves em alguns casos. Ajustar o tamanho do ponto focal com base no material e na aplicação pode melhorar a precisão e a eficiência do processo de soldagem. O ajuste fino do tamanho do ponto é particularmente importante para aplicações de microssoldagem, onde a precisão é fundamental.

Diferentes materiais respondem à soldagem a laser de maneiras únicas. Metais como aço inoxidável, titânio e alumínio são comumente soldados usando lasers, mas cada material requer ajustes específicos em termos de potência, velocidade e tamanho do ponto focal para atingir resultados ideais. Além disso, a espessura do material desempenha um papel significativo na determinação da eficiência da soldagem. Materiais mais espessos requerem mais potência e velocidades de soldagem mais lentas para penetração total, enquanto materiais mais finos se beneficiam de configurações de potência mais baixas e velocidades mais rápidas para evitar queimaduras ou distorções. Entender as propriedades do material garante uma soldagem eficiente e de alta qualidade.

A qualidade do feixe se refere a quão bem focado e coerente o feixe de laser é, e tem um impacto direto na eficiência do processo de soldagem. Um feixe de alta qualidade produz uma saída de energia mais concentrada, resultando em penetração mais profunda e maior precisão. A baixa qualidade do feixe, por outro lado, pode levar a soldas inconsistentes, menor eficiência de transferência de energia e qualidade de solda reduzida. Garantir que seu sistema de laser mantenha a qualidade ideal do feixe pode ajudar a obter soldas consistentes, especialmente em aplicações de alta precisão.

Ao controlar cuidadosamente esses fatores, os fabricantes podem melhorar significativamente a eficiência de seus processos de soldagem a laser. Alcançar o equilíbrio certo entre potência do laser, velocidade de soldagem, tamanho do ponto focal, propriedades do material e qualidade do feixe leva a soldas fortes e confiáveis com defeitos mínimos. Os sistemas avançados de soldagem da AccTek Laser são projetados para fornecer a flexibilidade e a precisão necessárias para otimizar esses fatores, garantindo resultados de alto desempenho em uma ampla gama de aplicações industriais.

Ao implementar a tecnologia de soldagem a laser, é essencial levar em conta vários fatores para garantir desempenho ideal e resultados de alta qualidade. Cada consideração afeta a eficiência, o custo e o sucesso geral do processo de soldagem. Abaixo estão os principais fatores a serem avaliados:

O tipo de material que está sendo soldado desempenha um papel crucial na determinação dos parâmetros do processo de soldagem a laser. Metais como aço inoxidável, alumínio, titânio e ligas de níquel são comumente soldados usando lasers, mas cada material requer ajustes específicos. Por exemplo, metais refletivos como cobre e alumínio podem exigir maior potência de laser ou lasers especializados para atingir a absorção de energia adequada. Além disso, certos materiais podem exigir comprimentos de onda de laser específicos para garantir soldas consistentes. Entender as propriedades do material, incluindo sua refletividade, condutividade térmica e ponto de fusão, pode ajudar a escolher as configurações corretas do laser.

O design da junta a ser soldada impacta significativamente o processo de soldagem a laser. O alinhamento e a preparação adequados da junta garantem absorção de energia eficaz e soldas fortes. A soldagem a laser é mais eficiente quando usada em juntas com uma folga mínima entre as peças, pois é um processo sem contato que requer foco preciso. Os designs de junta comuns para soldagem a laser incluem juntas de topo, juntas sobrepostas e juntas de filete. A consideração cuidadosa da configuração da junta garante transferência de energia ideal e minimiza o risco de defeitos como porosidade ou fusão incompleta. O design da junta também deve levar em conta a acessibilidade, garantindo que o feixe de laser possa atingir todas as áreas da junta.

A potência do laser é um fator crítico na determinação da profundidade e da resistência da solda. Lasers de maior potência fornecem penetração mais profunda e são adequados para soldar materiais mais espessos, enquanto configurações de menor potência funcionam melhor para materiais mais finos ou delicados. É importante selecionar o nível de potência apropriado com base na espessura do material e no tipo de solda necessária. Potência insuficiente pode resultar em soldas fracas ou incompletas, enquanto potência excessiva pode causar deformação ou danos ao material. Encontrar o equilíbrio certo garante resultados consistentes e maximiza a eficiência do processo de soldagem.

Embora a soldagem a laser ofereça inúmeros benefícios em termos de precisão e velocidade, ela geralmente envolve um investimento inicial maior em comparação aos métodos tradicionais de soldagem. O custo de um sistema de soldagem a laser depende de fatores como tipo de laser, potência de saída e a necessidade de recursos adicionais como automação ou óptica especializada. No entanto, os benefícios de longo prazo — como maior velocidade de produção, menor desperdício de material e menores custos de mão de obra — geralmente compensam as maiores despesas iniciais. Além disso, a menor necessidade de processamento pós-soldagem e a capacidade de automatizar o processo tornam a soldagem a laser uma solução econômica para produção de alto volume.

Ao considerar cuidadosamente o tipo de material, o design da junta, os requisitos de energia e o custo, os fabricantes podem otimizar seu processo de soldagem a laser para obter resultados de alta qualidade de forma eficiente. Os sistemas avançados da AccTek Laser são projetados para fornecer flexibilidade e precisão, permitindo que os usuários adaptem suas operações de soldagem para atender às necessidades específicas de seus projetos, mantendo os custos administráveis.

Embora a soldagem a laser seja conhecida por sua precisão e resultados de alta qualidade, como qualquer processo de soldagem, ela não é imune a defeitos potenciais. Esses defeitos podem surgir devido a parâmetros impróprios, materiais inadequados ou fatores ambientais. Entender defeitos comuns ajuda os fabricantes a otimizar seus processos e evitar problemas de qualidade. Aqui estão alguns dos defeitos mais comuns associados à soldagem a laser:

A porosidade ocorre quando bolhas de gás ficam presas dentro da solda à medida que ela se solidifica. Esse defeito enfraquece a junta de solda e pode levar à falha sob estresse. Na soldagem a laser, a porosidade geralmente surge da contaminação na superfície do material, fluxo de gás de proteção inadequado ou entrada excessiva de calor. Para evitar a porosidade, é importante garantir que o material esteja limpo, que gases de proteção adequados sejam usados e que as configurações do laser sejam otimizadas.

Rachaduras podem se desenvolver na solda durante ou após o processo de soldagem a laser, particularmente em aplicações de alto estresse. A rachadura é tipicamente causada por resfriamento rápido, altas tensões internas ou incompatibilidade entre os materiais que estão sendo soldados. Em alguns casos, materiais que são propensos a endurecimento ou fragilidade, como certas ligas de alumínio ou aço, são mais suscetíveis a rachaduras. Pré-aquecer os materiais, usar o projeto de junta adequado e ajustar os parâmetros do laser pode ajudar a mitigar esse defeito.

Um undercut ocorre quando material excessivo é derretido para longe da junta, resultando em uma ranhura ao longo da borda da solda. Esse defeito reduz a resistência da solda e pode afetar a integridade estrutural geral do componente. O undercutting é frequentemente causado por alta potência do laser ou velocidade de solda inadequada. Controlar a saída de potência e otimizar a velocidade de soldagem pode reduzir o risco de undercutting.

A fusão incompleta acontece quando o laser não consegue derreter completamente os materiais na junta, levando a uma ligação fraca entre as peças. Esse defeito é comumente causado por potência insuficiente do laser, alinhamento inadequado do feixe de laser ou alta velocidade de soldagem. A fusão incompleta pode ser particularmente problemática em aplicações que exigem soldas de alta resistência. Para evitar esse problema, é importante alinhar cuidadosamente o feixe de laser e garantir que potência e velocidade de soldagem adequadas sejam aplicadas.

Respingos referem-se a pequenas gotas de material fundido que são ejetadas da poça de solda durante o processo de soldagem. Esse material pode aderir à superfície da peça de trabalho, criando imperfeições que podem exigir limpeza ou acabamento pós-soldagem. Respingos são normalmente causados por entrada excessiva de calor, alta velocidade de soldagem ou gás de proteção insuficiente. Para minimizar respingos, é importante ajustar os parâmetros do laser e garantir o fluxo de gás adequado.

Na soldagem a laser, a instabilidade do buraco de fechadura pode ocorrer quando o laser cria uma cavidade instável no material fundido, causando flutuações na poça de solda. Essa instabilidade pode levar a soldas irregulares, porosidade ou outros defeitos. A instabilidade do buraco de fechadura é frequentemente causada por alta potência do laser ou foco impróprio do feixe de laser. Garantir um buraco de fechadura estável requer a otimização dos parâmetros do laser, como potência, foco e velocidade.

Burn-through ocorre quando o laser penetra completamente no material, criando um furo ou afinando o material além dos limites aceitáveis. Esse defeito geralmente é resultado de potência excessiva do laser, velocidades de soldagem lentas ou uso de um laser muito intenso para a espessura do material. Reduzir a potência ou aumentar a velocidade de soldagem pode evitar burn-through, especialmente em materiais finos.

Ao entender e tratar esses defeitos, os fabricantes podem ajustar seus processos de soldagem a laser para produzir resultados consistentes e de alta qualidade. Os sistemas avançados de soldagem a laser da AccTek Laser são projetados com recursos de controle de precisão que ajudam a reduzir a ocorrência desses defeitos, garantindo soldas fortes e confiáveis em uma variedade de materiais e aplicações.

A segurança é primordial ao trabalhar com sistemas de soldagem a laser, pois o feixe de laser de alta energia pode representar riscos significativos para os operadores se as devidas precauções não forem tomadas. Várias medidas de segurança são integradas em ambientes de soldagem a laser para proteger os trabalhadores e manter um espaço de trabalho seguro. Abaixo estão os principais componentes que garantem a segurança durante a soldagem a laser:

Os gabinetes de laser são projetados para conter o feixe de laser e evitar exposição acidental a operadores ou espectadores. Esses gabinetes criam um ambiente controlado ao redor da área de soldagem, garantindo que o feixe de laser permaneça dentro do espaço de trabalho designado. As paredes do gabinete são normalmente feitas de materiais que podem absorver ou refletir a energia do laser, impedindo que ela escape. Alguns sistemas também usam portas ou persianas automatizadas que fecham quando o laser está em operação, garantindo que o processo de soldagem permaneça completamente contido. Os gabinetes são especialmente importantes para sistemas de soldagem a laser de alta potência, onde até mesmo uma breve exposição ao feixe de laser pode causar danos sérios.

Apesar da presença de invólucros, os operadores geralmente precisam usar óculos de proteção específicos para laser. A soldagem a laser emite feixes de luz poderosos que podem danificar gravemente os olhos, mesmo por exposição indireta. Os óculos de proteção são projetados para bloquear ou filtrar comprimentos de onda prejudiciais da luz, dependendo do tipo de laser usado. Os óculos são categorizados por sua densidade óptica, que mede a eficácia com que bloqueiam a radiação do laser. Usar os óculos de proteção corretos é essencial para prevenir lesões oculares e é um requisito de segurança padrão em todas as operações de soldagem a laser.

A soldagem a laser pode produzir vapores, fumaça e outros contaminantes transportados pelo ar que podem ser perigosos para a saúde dos trabalhadores. O processo de soldagem de metais pode vaporizar o material, liberando partículas potencialmente prejudiciais no ar. Para mitigar esses riscos, sistemas de ventilação adequados devem estar em vigor para remover vapores e partículas da área de trabalho. Alguns sistemas incluem sistemas de exaustão integrados ou extratores de fumaça que capturam e filtram o ar, garantindo um ambiente de respiração seguro para os operadores. Garantir ventilação adequada não apenas protege os trabalhadores, mas também evita a contaminação do espaço de trabalho e equipamentos sensíveis.

Os sistemas de soldagem a laser são equipados com intertravamentos e mecanismos de parada de emergência para aumentar a segurança. Os intertravamentos são projetados para desabilitar automaticamente o laser se qualquer recurso de segurança for violado, como se o gabinete for aberto durante a operação. Isso evita a exposição acidental ao feixe de laser e garante que o sistema permaneça seguro em situações inesperadas. Os botões de parada de emergência permitem que os operadores interrompam rapidamente o processo de soldagem a laser em caso de emergência. Essas paradas são posicionadas em fácil alcance e desligam imediatamente o laser e qualquer equipamento associado, protegendo os operadores de riscos potenciais.

Esses sistemas de segurança garantem que as operações de soldagem a laser sejam conduzidas em um ambiente controlado e seguro, reduzindo o risco de acidentes ou ferimentos.

A soldagem a laser é um método altamente eficiente e preciso para unir materiais, particularmente metais, usando um feixe de laser focado para criar uma solda forte e limpa. É amplamente usada em indústrias como automotiva, aeroespacial, eletrônica, dispositivos médicos e energia devido à sua velocidade, precisão e capacidade de produzir zonas mínimas afetadas pelo calor. A soldagem a laser oferece inúmeras vantagens, incluindo controle superior, distorção reduzida do material e altas velocidades de soldagem. No entanto, também traz desafios como alto investimento inicial, limitações de material e a necessidade de alinhamento preciso. Dependendo da aplicação, a soldagem a laser pode ser realizada com ou sem arame de enchimento, e gases comuns são usados para proteger a área de solda. Apesar de defeitos potenciais como porosidade e rachaduras, otimizar os parâmetros de soldagem pode mitigar esses problemas.

Na AccTek Laser, somos especializados em fornecer soluções de laser de alta qualidade para uma variedade de indústrias. Quer você precise de soldagem, corte, limpeza ou marcação a laser, nossos sistemas avançados de laser são projetados para atender às necessidades do seu negócio com precisão e eficiência. Nossas máquinas de soldagem a laser oferecem excelente desempenho em uma ampla gama de materiais, de metais finos a componentes industriais espessos. Com opções personalizáveis, incluindo sistemas automatizados e compatibilidade com vários materiais e gases, garantimos que seus requisitos específicos de produção sejam atendidos.

A AccTek Laser está comprometida em fornecer suporte abrangente, desde a consulta inicial até o serviço pós-venda. Nossa equipe de especialistas está pronta para orientá-lo na seleção do sistema de soldagem a laser certo para sua aplicação, ajudando você a maximizar a produtividade e a qualidade. Entre em contato com a AccTek Laser hoje mesmo para saber mais sobre como nossas soluções a laser podem aprimorar suas capacidades de fabricação e impulsionar seus negócios.