Parâmetros de corte a laser: o guia definitivo

O corte a laser é um processo de corte versátil e preciso usado em indústrias que vão desde a aeroespacial até a fabricação de joias para cortar uma variedade de materiais com alta precisão. A qualidade e a eficiência do corte a laser dependem de vários fatores importantes. Para obter os melhores resultados de corte a laser, é intuitivamente importante compreender e controlar os principais parâmetros envolvidos neste processo de corte. Neste guia completo, nos aprofundaremos nos detalhes desses parâmetros para ajudá-lo a obter os melhores resultados de corte em sua operação de corte a laser.

Índice

O que é corte a laser?

O corte a laser é um processo de fabricação que utiliza um feixe de laser altamente focado para cortar com precisão e limpeza vários materiais, como metal, plástico, madeira, etc. O calor intenso gerado pelo feixe de laser vaporiza, derrete ou queima o material ao longo de um caminho programado. , permitindo cortes precisos e complexos sem a necessidade de contato físico com a ferramenta de corte. O corte a laser é conhecido por sua precisão, velocidade e versatilidade em uma ampla gama de aplicações.

A precisão do corte a laser permite designs complexos e detalhes finos, tornando-o adequado para produção em pequena escala e em massa. É conhecida por sua versatilidade, capaz de cortar diversos materiais, incluindo metal, plástico, madeira e têxteis. O corte a laser é favorecido por sua zona mínima afetada pelo calor, o que significa que causa distorção ou danos mínimos ao material circundante.

Seja usado para fabricar peças de precisão, criar obras de arte complexas ou moldar materiais em aplicações industriais, o corte a laser é uma tecnologia essencial para obter resultados personalizados de alta qualidade com precisão excepcional.

Quais são os parâmetros mais importantes a serem controlados no corte a laser?

O corte a laser é uma tecnologia de corte revolucionária que oferece precisão e versatilidade incomparáveis no processamento de materiais. Para explorar todo o potencial desta tecnologia de ponta, os parâmetros-chave que controlam o seu desempenho devem ser compreendidos e manipulados. Vamos dar uma olhada nos parâmetros básicos do corte a laser para entender sua importância e como eles afetam o resultado final.

potência do laser

- Significado: A potência do laser é normalmente medida em watts (W), o que determina a intensidade do feixe de laser e sua capacidade de penetrar nos materiais.

- Observação: Uma potência de laser mais alta pode cortar materiais mais espessos mais rapidamente, mas uma potência de laser muito alta pode criar zonas indesejadas afetadas pelo calor e bordas imprecisas. Por outro lado, potências de laser mais baixas são ideais para detalhes complexos e materiais mais finos. O ajuste preciso da potência do laser com base na espessura do material ajuda a obter resultados ideais.

Velocidade de corte

- Significado: A velocidade de corte, medida em milímetros por segundo (mm/s) ou polegadas por minuto (pol/min), determina a rapidez com que a cabeça do laser se move ao longo da superfície do material.

- Nota: Normalmente, velocidades mais lentas produzem bordas mais suaves e maior precisão. Por outro lado, velocidades mais rápidas são usadas para materiais mais finos ou maior produtividade. A escolha da velocidade de corte depende da espessura do material e da qualidade exigida.

Diâmetro do foco/feixe

- Significado: O foco ou diâmetro do feixe refere-se à largura do feixe de laser interagindo com o material, o que tem impacto direto na precisão do corte. O foco adequado garante cortes limpos e precisos.

- Observação: O foco preciso ajuda a obter resultados de corte consistentes e de alta qualidade. O foco incorreto pode causar alterações na qualidade do corte e aumentar a produção de calor. O foco deve ser cuidadosamente ajustado com base no tipo de material e na espessura da máquina para obter um desempenho de corte ideal.

Pressão e tipo de gás auxiliar

- Significado: Gases auxiliares como oxigênio, nitrogênio ou ar desempenham um papel importante na remoção de material fundido da área de corte e na manutenção de um corte limpo.

- Observação: Materiais e espessuras específicos exigem tipos de gás auxiliar e configurações de pressão precisos. Por exemplo, o oxigênio é normalmente usado para cortar aço carbono, enquanto o nitrogênio é preferido para metais não ferrosos e plásticos. A escolha do gás auxiliar certo garante um corte eficiente e minimiza a oxidação.

Espessura do material

- Significado: A espessura do material é um fator chave que afeta vários parâmetros de corte a laser, incluindo potência, velocidade e configurações de gás auxiliar.

- Nota: Para obter resultados precisos e ideais, as configurações do laser devem ser personalizadas com base na espessura do material. As orientações do fabricante ou a realização de um corte de teste podem ajudar a determinar os parâmetros de corte corretos.

Frequência de pulso ou modo de onda contínua

- Significado: A frequência de pulso (medida em hertz (Hz)) determina a frequência dos pulsos de laser, enquanto o modo de onda contínua fornece um feixe de laser contínuo.

- Nota: Frequências de pulso mais altas aumentam a velocidade e a precisão do corte, mas também geram mais calor. O modo de onda contínua fornece um feixe constante, mas pode gerar mais calor. A escolha do modo depende dos requisitos específicos de corte e das propriedades do material.

Diâmetro do bico e distância de espaçamento

- Significado: O diâmetro do bico afeta o foco e a interação do feixe de laser com o material, enquanto a distância de separação se refere à distância entre o bico e a superfície do material.

- Nota: O tamanho apropriado do bico precisa ser selecionado com base no material e na aplicação. Bicos menores são bons para trabalhos finos, enquanto bicos maiores podem resultar em cortes mais rápidos. Além disso, a distância de separação deve ser ajustada para otimizar a eficiência e a qualidade do corte.

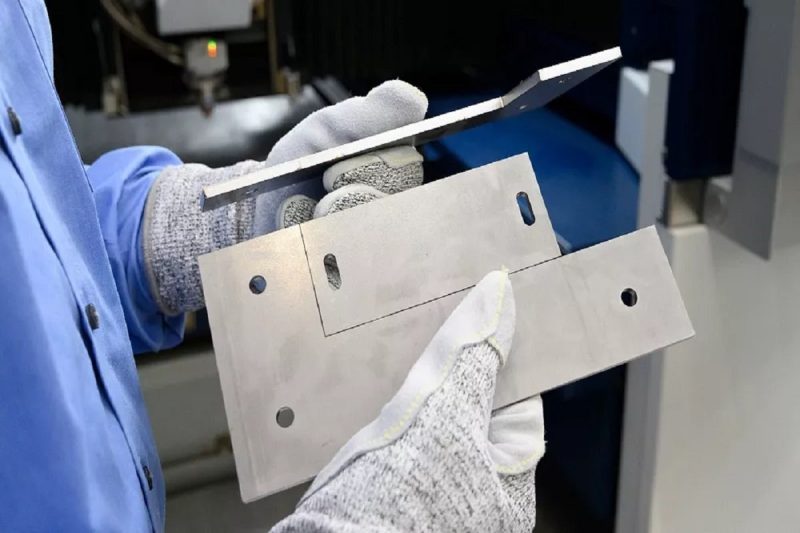

Pré-processamento e pós-processamento

- Significado: o pré-processamento envolve tarefas como limpeza de superfície e mascaramento, enquanto o pós-processamento envolve atividades como rebarbação e limpeza, ambas essenciais para um corte bem-sucedido.

- Nota: A limpeza do material ajuda a obter os melhores resultados de corte. O pré-tratamento adequado garante que o material esteja livre de contaminantes antes do corte. Por outro lado, para obter o produto final desejado, muitas vezes são necessárias etapas de pós-processamento, com rebarbação e limpeza garantindo uma superfície polida.

Como encontrar os melhores parâmetros de corte a laser?

Encontrar os parâmetros ideais de corte a laser requer uma abordagem sistemática e metódica, pois envolve a otimização de vários fatores para alcançar a qualidade, velocidade e precisão de corte desejadas. Aqui está um guia passo a passo detalhado sobre como determinar os melhores parâmetros de corte a laser para seu material e aplicação específicos:

- Avaliação do material: Comece entendendo completamente o material que você precisa cortar. Reúna informações sobre composição, espessura e quaisquer propriedades exclusivas, como emissividade, condutividade térmica e dureza. Compreender as propriedades do material ajuda a selecionar os parâmetros corretos de corte a laser.

- Consulte as orientações do fabricante: Consulte as recomendações e orientações do fabricante para o seu cortador a laser. Muitas vezes, essas diretrizes podem fornecer um ponto de partida para definir parâmetros com base no tipo e espessura do material e ajudar a garantir a segurança e a compatibilidade da máquina.

- Configure um ambiente controlado: você precisa criar um ambiente de teste controlado onde possa conduzir experimentos com segurança, garantindo que o material esteja preso com segurança e posicionado corretamente no cortador a laser.

- Desenvolva um plano de teste: Crie um plano de teste estruturado para seu experimento, descrevendo os parâmetros que você deseja testar e a faixa de valores para cada parâmetro que você irá carbonatar.

- Determine parâmetros críticos: Determine quais parâmetros de corte a laser são mais críticos para sua aplicação específica. Os parâmetros principais geralmente incluem potência do laser, velocidade de corte, diâmetro do foco/feixe, tipo e pressão do gás auxiliar e diâmetro do bico.

- Experimento de potência do laser: Comece o experimento variando a potência do laser enquanto mantém outros parâmetros constantes. Comece com uma variedade de configurações de potência que atendam aos requisitos de potência esperados do material e observe como o material reage a diferentes configurações de potência, prestando atenção a fatores como profundidade de corte, zona afetada pelo calor e aparência da aresta de corte. Procure uma configuração de potência que proporcione a qualidade de corte desejada sem causar danos materiais excessivos.

- Ajuste a velocidade de corte: Depois de determinar a configuração de potência ideal, comece a experimentar ajustar a velocidade de corte enquanto mantém a potência do laser constante. Avalie o efeito de diferentes velocidades de corte na qualidade do corte, prestando atenção à suavidade da borda, à precisão e a quaisquer sinais de distorção.

- Otimize o foco e o diâmetro do feixe: ajuste as configurações de foco e diâmetro do feixe. Ajuste o foco para encontrar o ponto ideal onde o feixe de laser interage de forma mais eficaz com o material. Avalie o efeito das alterações no foco e no diâmetro do feixe na qualidade do corte, especificamente na largura do corte e na zona afetada pelo calor, para procurar configurações que produzam cortes limpos e precisos.

- Explore os parâmetros do gás auxiliar: teste diferentes tipos de gases auxiliares (por exemplo, oxigênio, nitrogênio, ar comprimido) e ajuste suas configurações de pressão. A escolha do gás auxiliar e sua pressão podem afetar significativamente o processo de corte. Avalie como o gás auxiliar ajuda a remover material e como isso afeta a qualidade do corte final.

- Teste a frequência de pulso ou modo de onda contínua: teste diferentes configurações de frequência de pulso ou modo de onda contínua para encontrar um equilíbrio entre velocidade de corte e precisão. Considere a compensação entre corte mais rápido e potencial geração de calor, já que materiais e espessuras diferentes podem exigir frequências de pulso diferentes.

- Diâmetro do bico e distância de separação: Ajuste o diâmetro do bico e a distância de separação entre o bico e o material para otimizar o foco do feixe e a interação do material. Avalie o impacto das alterações nesses parâmetros na qualidade do corte, levando em consideração fatores como suavidade e velocidade da borda.

- Avaliação pós-processamento: Após cada corte de teste, avalie cuidadosamente a qualidade do corte. Verifique a suavidade das bordas, a presença de rebarbas e qualquer distorção do material, faça medições precisas e compare-as com as tolerâncias exigidas.

- Registro e análise: Mantenha registros detalhados de cada teste, registrando os parâmetros específicos utilizados, a qualidade do corte observada e quaisquer observações dignas de nota ou problemas encontrados. Use esses dados para identificar tendências e padrões que levam a combinações ideais de parâmetros.

- Iterar e refinar: com base em suas observações e avaliações, refine suas configurações de parâmetros, fazendo ajustes incrementais conforme necessário, visando alcançar a melhor combinação de parâmetros para seus requisitos específicos de qualidade e eficiência. Além disso, é necessária experimentação contínua para avaliar e melhorar o processo até que a qualidade de corte, a eficiência e a precisão exigidas para a aplicação sejam alcançadas.

- Considere a segurança e as limitações da máquina: É necessário levar em consideração a segurança durante todo o processo de teste e garantir que seu cortador a laser possa lidar com os parâmetros selecionados sem causar danos ao equipamento ou ao pessoal.

- Procure aconselhamento e recursos de especialistas: se você encontrar um desafio ou tiver dúvidas específicas, sinta-se à vontade para procurar aconselhamento de um operador de laser experiente, engenheiro ou especialista em tecnologia de corte a laser. Além disso, é recomendável explorar fóruns, comunidades e recursos on-line dedicados ao corte a laser, que geralmente fornecem informações e soluções valiosas para desafios comuns.

- Validação e produção: Depois de determinar os parâmetros ideais de corte a laser, verifique-os realizando cortes de teste adicionais para garantir consistência e confiabilidade. Em seguida, aplique os parâmetros otimizados ao seu processo de produção e monitore e mantenha regularmente o máquina de corte a laser para manter o desempenho.

Encontrar os parâmetros ideais de corte a laser é um processo meticuloso e iterativo que requer paciência e atenção aos detalhes. Seguindo essas etapas e conduzindo experimentos completos, você pode determinar os melhores parâmetros para produzir cortes a laser precisos, eficientes e de alta qualidade para seus materiais e aplicações específicas.

Resumir

Em resumo, dominar os parâmetros de corte a laser ajuda a obter cortes precisos e de alta qualidade. Normalmente, são necessários experimentos e testes para ajustar esses parâmetros para materiais e aplicações específicas. Ao ajustar os parâmetros de corte a laser, siga sempre as recomendações e orientações do fabricante para garantir segurança e resultados ideais. A experiência em corte a laser requer experiência, por isso, se você é novo no processo, não hesite em perguntar à nossa equipe de especialistas. A equipe de especialistas da AccTek Laser recomendará configurações de parâmetros adequadas para você com base em suas necessidades. Claro, também oferecemos um serviço de revisão gratuito, se precisar, você pode Contate-nos a qualquer momento.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser