Introdução às máquinas de corte a laser de tubos

O que são máquinas de corte a laser de tubos?

Principais componentes das máquinas de corte a laser de tubos

- Fonte de Laser: Gera o feixe de laser necessário para o corte. Os lasers de fibra são comumente usados devido à sua eficiência e capacidade de cortar uma ampla gama de f

- Cabeça de corte: contém a lente de foco e o bico, direcionando o feixe de laser sobre o material com precisão.

- Sistema de mandril rotativo: segura e gira o tubo ou cano, permitindo operações de corte de 360 graus e geometrias complexas.

- Unidade de controle CNC: O cérebro da máquina, interpreta arquivos de projeto e controla o movimento do laser e do material.

- Sistema de movimentação de materiais: automatiza o carregamento e descarregamento de tubos, aumentando a produtividade e a segurança.

- Sistema de gás auxiliar: utiliza gases como nitrogênio ou oxigênio para auxiliar o processo de corte, melhorando a qualidade e a velocidade do corte.

A evolução das tecnologias de corte

Métodos de corte precoce

Tecnologias de corte mecânico

Métodos de corte térmico

Corte a Plasma

Introdução ao corte a laser

Avanços na tecnologia laser

Surgimento das máquinas de corte a laser de tubos

Como funcionam as máquinas de corte a laser de tubos

Princípios Fundamentais do Corte a Laser

No cerne das máquinas de corte a laser de tubos está o próprio processo de corte a laser, que envolve o uso de um feixe de luz concentrado para cortar materiais. O feixe de laser é gerado por uma fonte de laser e é direcionado, moldado e focado na peça de trabalho para executar a ação de corte.

- Geração de laser: A fonte de laser, como um laser de fibra, gera um feixe de luz de alta potência em um comprimento de onda específico.

- Distribuição do feixe: componentes ópticos guiam o feixe de laser da fonte até a cabeça de corte sem perda significativa de energia.

- Focalização do feixe: Lentes dentro da cabeça de corte focalizam o feixe de laser em um ponto pequeno e preciso no material, alcançando a alta densidade de energia necessária para o corte.

Principais componentes das máquinas de corte a laser de tubos

Fonte Laser

- Lasers de fibra: comumente usados devido à sua alta eficiência, baixa manutenção e capacidade de cortar uma variedade de metais.

- Lasers de CO2: usados para aplicações específicas, mas são menos comuns no corte de tubos devido às limitações dos materiais refletivos.

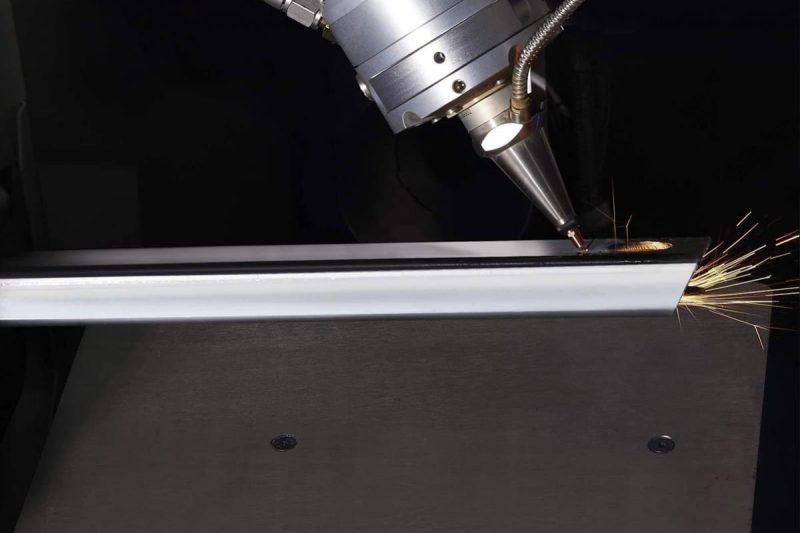

Cabeça de corte

- Lente de Foco: Concentra o feixe de laser na peça de trabalho.

- Bico: direciona gases auxiliares (como oxigênio, nitrogênio ou ar) para a zona de corte.

- Detecção de altura: mantém a distância ideal entre o bico e a peça de trabalho para uma qualidade de corte consistente.

Sistema de mandril rotativo

- Retenção de material: fixa o tubo ou cano no lugar durante o corte.

- Mecanismo de rotação: gira a peça de trabalho para permitir operações de corte de 360 graus.

- Fixação variável: ajusta-se para acomodar diferentes diâmetros e formatos de tubos.

Unidade de controle CNC

- Integração de software: interpreta arquivos de projeto de software CAD/CAM.

- Movimento de precisão: controla o movimento da cabeça de corte e da peça de trabalho com alta precisão.

- Interface do usuário: permite que os operadores insiram parâmetros e monitorem o processo de corte.

Sistema de movimentação de materiais

- Carregamento e descarregamento automatizados: acelera a produção e reduz o trabalho manual.

- Sistemas de suporte: evitam a flacidez do tubo e garantem estabilidade durante o corte.

Sistema de gás assistido

- Seleção de gás: usa gases como oxigênio, nitrogênio ou ar comprimido para auxiliar no corte.

- Função: Sopra o material fundido para longe do corte e resfria a área de corte.

O processo de corte explicado

Design e Programação

- Projeto CAD: O processo começa com a criação de um projeto detalhado da peça desejada usando um software de Projeto Auxiliado por Computador (CAD).

- Processamento CAM: O design é então convertido em um formato legível por máquina usando software de Manufatura Assistida por Computador (CAM), que gera os caminhos e sequências de corte.

- Programação CNC: A saída CAM é carregada na unidade de controle CNC, definindo os parâmetros para a operação de corte.

Preparação de Materiais

- Seleção: O material apropriado do tubo ou cano é selecionado com base nos requisitos do projeto.

- Carregamento: O material é carregado na máquina, geralmente por meio de um sistema automatizado que o posiciona com precisão.

Alinhamento e Calibração

- Posicionamento: O mandril rotativo prende o tubo e os sensores garantem que ele esteja corretamente alinhado.

- Calibração: A máquina realiza verificações para confirmar se todos os sistemas estão configurados para operação ideal.

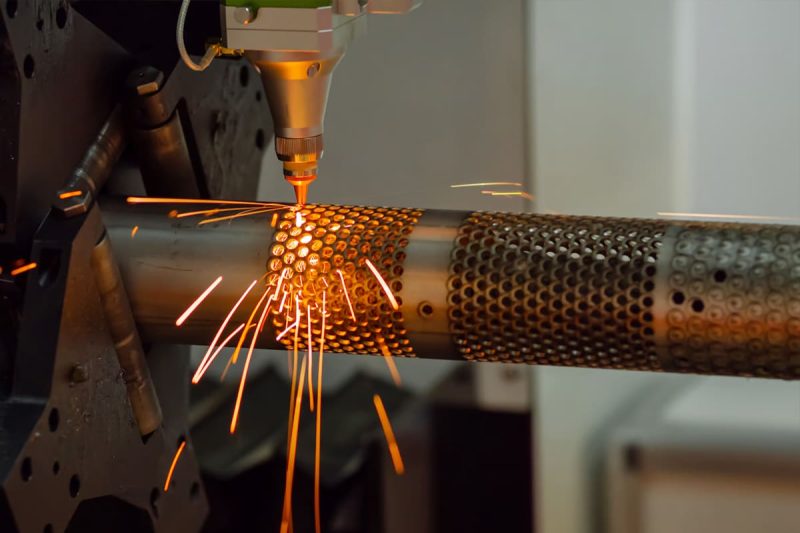

Operação de corte

- Iniciação: A fonte de laser é ativada, gerando o feixe de laser direcionado para a cabeça de corte.

- Foco e movimento: a cabeça de corte focaliza o feixe no material, derretendo-o ou vaporizando-o no ponto de contato.

- Aplicação de gás auxiliar: Simultaneamente, o gás auxiliar é emitido através do bico para expelir o material fundido e proteger a área de corte.

- Movimento controlado por CNC: O sistema CNC controla com precisão o movimento do cabeçote de corte ao longo dos caminhos programados enquanto gira o tubo conforme necessário.

- Cortes complexos: a máquina pode executar vários cortes, incluindo cortes retos, cortes angulares, ranhuras, entalhes, contornos e padrões complexos, tudo em uma única operação.

Conclusão e Ejeção

- Verificação de corte: os sensores podem verificar se os cortes foram concluídos conforme programado.

- Descarregamento: A peça finalizada é descarregada automaticamente e a próxima peça é preparada para corte.

- Inspeção de qualidade: as peças podem passar por inspeção para garantir que atendam às tolerâncias e aos padrões de qualidade especificados.

Vantagens das máquinas profissionais de corte a laser de tubos

Precisão e exatidão

Uma das vantagens mais significativas das máquinas de corte a laser de tubos é sua precisão e exatidão inigualáveis.

- Altas tolerâncias: obtenha tolerâncias de corte tão rigorosas quanto ±0,1 mm, garantindo que os componentes atendam às especificações exatas.

- Repetição consistente: o controle CNC permite a produção de peças idênticas em grandes quantidades sem desvio.

- Geometrias complexas: capaz de executar designs intrincados e padrões detalhados que são desafiadores com métodos tradicionais.

- Distorção mínima: o feixe de laser focalizado minimiza a zona afetada pelo calor (ZTA), reduzindo o risco de empenamento ou deformação do material.

Eficiência e produtividade aprimoradas

Máquinas profissionais de corte a laser de tubos aumentam significativamente a eficiência operacional e a produtividade.

- Altas velocidades de corte: a tecnologia a laser corta mais rápido que os métodos mecânicos, reduzindo o tempo de produção.

- Tempos de configuração reduzidos: mudanças rápidas de programa e ajustes mínimos de ferramentas aceleram a transição entre trabalhos.

- Operação contínua: a automação permite tempos de execução estendidos, incluindo turnos não tripulados, aumentando a produção.

- Multifuncionalidade: Realize cortes, gravações e marcações em uma única operação, agilizando os processos.

Versatilidade no manuseio de materiais

Essas máquinas oferecem versatilidade excepcional, acomodando uma ampla variedade de materiais e perfis.

- Compatibilidade de materiais: corta vários metais, incluindo aço, aço inoxidável, alumínio, cobre e latão.

- Flexibilidade de perfil: manuseie tubos e canos redondos, quadrados, retangulares, ovais e de formatos personalizados.

- Faixa de espessura: corte com eficiência materiais de diferentes espessuras, adaptando-se a diversos requisitos de projeto.

- Diversidade de aplicações: adequado para setores como automotivo, aeroespacial, construção, móveis e muito mais.

Qualidade de corte superior

O processo de corte a laser garante qualidade de corte superior, melhorando o desempenho e a aparência do produto final.

- Bordas limpas: produz bordas suaves e sem rebarbas, o que geralmente elimina a necessidade de acabamento secundário.

- Cortes de alta precisão: mantém tolerâncias rigorosas mesmo em formas complexas e padrões intrincados.

- Impacto térmico mínimo: reduz a distorção térmica, preservando a integridade estrutural do material.

- Qualidade consistente: oferece resultados uniformes em todas as peças, essencial para produção em massa.

Redução de desperdício de materiais

O uso eficiente de material é uma vantagem crítica das máquinas de corte a laser de tubos.

- Aninhamento otimizado: software avançado organiza as peças para maximizar a utilização do material.

- Largura de corte mínima: o corte estreito a laser reduz a quantidade de material removido.

- Redução de erros: o corte de precisão minimiza erros que levam ao refugo, economizando recursos.

- Economia de custos: menos desperdício se traduz em menores custos de material e maior lucratividade.

Automação e operação amigável

As modernas máquinas de corte a laser de tubos são projetadas para facilidade de uso e integração em fluxos de trabalho automatizados.

- Sistemas de controle CNC: interfaces intuitivas simplificam a programação e a operação.

- Carregamento/Descarga Automatizados: Reduz o manuseio manual, acelerando os ciclos de produção.

- Monitoramento em tempo real: fornece feedback e diagnósticos imediatos, melhorando o controle do processo.

- Recursos de segurança: incorpora gabinetes de proteção e sensores para garantir a segurança do operador.

Custo-efetividade a longo prazo

Embora o investimento inicial seja significativo, os benefícios financeiros a longo prazo são substanciais.

- Custos de mão de obra reduzidos: a automação diminui a necessidade de mão de obra manual, diminuindo as despesas operacionais.

- Menores custos de manutenção: menos componentes mecânicos resultam em menos desgaste e manutenção reduzida.

- Eficiência energética: os lasers modernos consomem menos energia em comparação com tecnologias mais antigas.

- Maior produtividade: maiores taxas de produção contribuem para um retorno mais rápido sobre o investimento (ROI).

- Competitividade de mercado: capacidades aprimoradas permitem que você assuma projetos mais complexos, atraindo novos clientes.

Comparando o corte a laser de tubos com métodos tradicionais

Métodos de corte tradicionais

- Serragem Mecânica: Usa lâminas físicas para cortar tubos e canos de metal. É relativamente lento e menos preciso, e as lâminas se desgastam rapidamente, levando a maiores custos de manutenção.

- Corte de Plasma: Emprega um jato de gás ionizado de alta velocidade para cortar metal. Ele oferece velocidades de corte mais rápidas do que serragem, mas frequentemente resulta em bordas ásperas e menor precisão.

- Corte Oxy-Fuel: Utiliza uma chama alimentada por oxigênio e gás para cortar aço. É eficaz para materiais espessos, mas não tem a precisão necessária para designs complexos e não pode cortar metais não ferrosos.

Corte a Laser de Tubos

- Recisão e exatidão: oferece precisão incomparável com a capacidade de executar designs complexos e manter tolerâncias rigorosas.

- Eficiência: Velocidades de corte significativamente mais rápidas e tempos de configuração reduzidos aumentam a produtividade.

- Versatilidade: Capaz de cortar uma ampla variedade de materiais e perfis, incluindo tubos redondos, quadrados e de formato personalizado.

- Qualidade de corte superior: produz bordas limpas e suaves que muitas vezes eliminam a necessidade de acabamento secundário.

- Automação: integra controle CNC e manuseio automatizado de materiais, reduzindo o trabalho manual e o potencial de erros.

- Custo-benefício: embora o investimento inicial seja maior, a economia a longo prazo em mão de obra, manutenção e desperdício de material o torna mais econômico.

Indústrias que se beneficiam das máquinas de corte a laser de tubos

Construção e Infraestrutura

- Componentes estruturais: As máquinas de corte a laser de tubos permitem a fabricação precisa de vigas, colunas e suportes, melhorando a integridade estrutural de edifícios e projetos de infraestrutura.

- Projetos arquitetônicos: permite a criação de projetos metálicos complexos para fachadas, corrimãos, escadas e outros elementos arquitetônicos, melhorando a estética sem comprometer a resistência.

- Produção eficiente: acelera os cronogramas do projeto reduzindo os tempos de corte e montagem, resultando em processos de construção mais rápidos.

Indústria automobilística

- Fabricação de chassis e armações: fornece corte preciso para geometrias complexas necessárias em armações e componentes de chassis de veículos, contribuindo para a segurança e o desempenho geral do veículo.

- Sistemas de escapamento: permite a fabricação precisa de tubos e sistemas de escapamento, melhorando a eficiência do motor e reduzindo as emissões.

- Personalização: Facilita a produção de peças personalizadas para veículos especializados, incluindo protótipos e modelos de edição limitada.

Aeroespacial e Aviação

- Componentes de aeronaves: garante corte de alta precisão de materiais leves essenciais para estruturas de aeronaves, como estruturas de fuselagem e componentes de asas.

- Peças de motor: produz componentes que atendem aos rigorosos padrões aeroespaciais, onde a precisão e a integridade do material são essenciais.

- Equipamentos de exploração espacial: dá suporte à fabricação de peças para satélites e naves espaciais com especificações exatas.

Móveis e Design de Interiores

- Designs inovadores: permite que os designers criem peças de mobiliário de metal exclusivas e complexas, com formas e padrões complexos.

- Luminárias personalizadas: permite a produção de luminárias, acessórios e elementos decorativos personalizados que valorizam os espaços internos.

- Prototipagem rápida: acelera o desenvolvimento de novos designs produzindo rapidamente protótipos para testes e refinamento.

Fabricação e Manufatura de Metais

- Produção versátil: acomoda uma ampla gama de projetos, desde pequenos trabalhos personalizados até grandes produções.

- Peças de precisão: fornece componentes de alta qualidade para máquinas, equipamentos e ferramentas que exigem dimensões exatas.

- Eficiência: Reduz os tempos e custos de produção por meio de processos automatizados e desperdício mínimo de material.

Dispositivos médicos

- Instrumentos cirúrgicos: produz instrumentos precisos e complexos, necessários para procedimentos médicos complexos.

- Componentes de equipamentos: fabrica peças para equipamentos médicos, como máquinas de imagem e ferramentas de diagnóstico, onde a precisão é primordial.

- Conformidade com os padrões: atende aos rigorosos regulamentos do setor médico quanto à qualidade e segurança.

Fabricação personalizada

- Projetos artísticos: auxilia artistas e escultores a dar vida às suas visões cortando formas e designs complexos em metal.

- Prototipagem e pequenos lotes: ideal para produzir protótipos ou tiragens limitadas de peças personalizadas sem a necessidade de ferramentas caras.

- Metalurgia arquitetônica: suporta elementos arquitetônicos personalizados, como portões, sinalização e estruturas decorativas, com alta precisão.

Fatores-chave ao escolher uma máquina de corte a laser de tubo

Potência e capacidade

A potência e a capacidade da máquina afetam diretamente seu desempenho e a gama de aplicações que ela pode manipular.

- Potência do laser: lasers de maior potência podem cortar materiais mais espessos e aumentar as velocidades de corte. Escolha uma potência de laser que corresponda à espessura máxima e aos tipos de materiais com os quais você planeja trabalhar.

- Capacidade de corte: Considere o comprimento máximo do tubo, diâmetro e peso que a máquina pode acomodar. Certifique-se de que ela pode lidar com os tamanhos de tubos e perfis usados em seus projetos.

- Compatibilidade de materiais: verifique se a máquina pode cortar com eficiência os tipos de materiais que você usa, como aço, aço inoxidável, alumínio, cobre ou latão.

- Necessidades futuras: Antecipe projetos futuros que podem exigir maior potência ou capacidade para evitar que seu equipamento fique obsoleto muito rapidamente.

Integração de Software e Sistemas de Controle

Softwares e sistemas de controle avançados aumentam a precisão, a eficiência e a facilidade de operação.

- Sistema de controle CNC: uma interface CNC fácil de usar simplifica a programação e a operação, reduzindo o tempo de treinamento e a probabilidade de erros.

- Compatibilidade de software: garanta que o software da máquina seja compatível com programas CAD/CAM comuns para uma integração perfeita do design à produção.

- Recursos de automação: procure recursos como carregamento e descarregamento automatizados, sistemas de manuseio de materiais e monitoramento em tempo real para aumentar a produtividade.

- Diagnóstico e atualizações remotos: máquinas que oferecem suporte a diagnósticos remotos podem reduzir o tempo de inatividade, e as atualizações de software podem manter sua máquina atualizada com os recursos mais recentes.

Serviço Pós-Venda e Suporte Técnico

O serviço pós-venda e o suporte técnico confiáveis podem ajudar a manter a eficiência operacional.

- Instalação e treinamento: escolha um fabricante que forneça serviços de instalação abrangentes e treinamento completo para sua equipe.

- Manutenção e reparos: garanta que eles ofereçam serviços de manutenção rápidos, fácil acesso a peças de reposição e tenham uma equipe de suporte técnico ágil.

- Garantia: Uma garantia sólida protege seu investimento e reflete a confiança do fabricante em seu produto.

- Rede de suporte ao cliente: uma rede de suporte global ou bem estabelecida pode fornecer assistência mais rápida quando necessário.

Reputação e confiabilidade da marca

A reputação do fabricante pode ser um indicador da qualidade e confiabilidade de suas máquinas.

- Experiência no setor: Fabricantes com longa história no setor, como a AccTek Laser, têm experiência e confiabilidade comprovadas.

- Avaliações e depoimentos de clientes: pesquise o feedback de outros usuários para avaliar os níveis de satisfação e o desempenho da máquina em aplicações do mundo real.

- Certificações de qualidade: Certificações como a ISO 9001 indicam adesão aos padrões internacionais de gestão da qualidade.

- Inovação e Tecnologia: Marcas que investem em pesquisa e desenvolvimento tendem a oferecer máquinas mais avançadas e eficientes.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.