$2,700.00 – $8,000.00

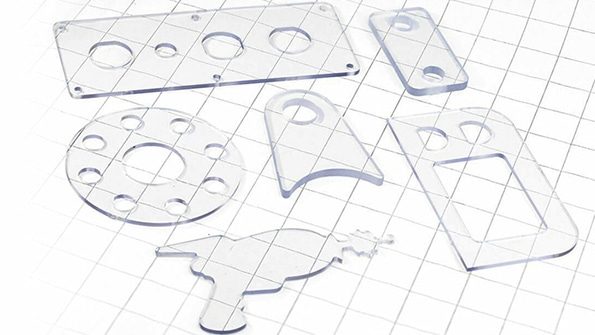

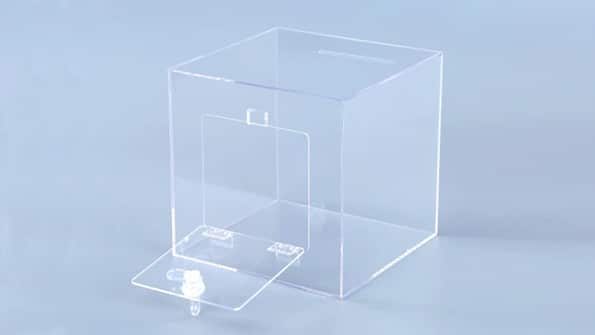

A máquina é equipada com um poderoso tubo de laser de CO2, que pode fornecer desempenho de corte e gravação preciso e eficiente em vários materiais, incluindo acrílico, madeira, couro, tecido, vidro e assim por diante. Um tubo de laser de alta potência garante cortes limpos e precisos e bordas suaves, além de permitir gravações detalhadas, tornando-o adequado para projetos complexos e aplicações industriais.

A cabeça do laser de CO2 de alta precisão é selecionada e possui uma função de posicionamento de ponto vermelho para garantir que o feixe de laser esteja alinhado com precisão com a ótica de foco e o bocal. Um feixe de laser preciso contribui para resultados de corte consistentes e uniformes. Além disso, o cabeçote do laser de CO2 é equipado com controle de altura, que garante um foco consistente e compensa quaisquer variações na espessura do material ou superfícies irregulares.

A máquina está equipada com um sistema de movimento avançado para garantir um movimento suave e preciso da cabeça do laser durante o corte e a gravação. Esse controle de movimento preciso permite cortes nítidos e precisos, ao mesmo tempo em que permite gravações detalhadas e intrincadas em uma variedade de materiais.

A máquina está equipada com um trilho guia Taiwan HIWIN com excelente precisão. HIWIN é fabricado com tolerâncias apertadas, garantindo um movimento linear suave e estável. Este nível de precisão contribui para um corte a laser preciso e consistente, especialmente ao trabalhar com desenhos complexos e detalhes finos. Além disso, os trilhos HIWIN são projetados para minimizar o atrito, resultando em movimentos suaves e silenciosos.

A máquina adota um motor de passo com forte potência e desempenho confiável para garantir o funcionamento normal da máquina. Os motores de passo não são apenas econômicos, mas também fornecem controle preciso de peças móveis, garantindo corte a laser de alta qualidade e posicionamento estável de componentes ópticos para operação confiável e eficiente.

A máquina é equipada com óptica de alta qualidade capaz de produzir um feixe de laser mais estreito e estável, garantindo caminhos de corte precisos e bordas mais limpas mesmo em designs complexos e materiais delicados. Além disso, a ótica de alta qualidade ajuda a reduzir a divergência e as perdas do feixe, melhorando assim a eficiência energética.

| Modelo | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| Área de trabalho | 600*400mm | 600*900mm | 1300*900mm | 1600*1000mm | 1800*1000mm | 1300*2500mm | 1500*3000mm |

| Tipo de Laser | laser CO2 | ||||||

| Potência do Laser | 80-300W | ||||||

| Fonte de energia | 220 V/50 Hz, 110 V/60 Hz | ||||||

| Velocidade de corte | 0-20000 mm/min | ||||||

| Velocidade de Gravação | 0-40000 mm/min | ||||||

| Largura mínima da linha | ≤ 0,15 mm | ||||||

| Precisão de Posição | 0,01 mm | ||||||

| Precisão de Repetição | 0,02 mm | ||||||

| Sistema de refrigeração | Resfriamento a água | ||||||

| Potência do Laser | Velocidade de corte | 3mm | 5mm | 8mm | 10mm | 15mm | 20mm |

|---|---|---|---|---|---|---|---|

| 25W | Velocidade máxima de corte | 10~20mm/s | 5~10mm/s | 2 ~ 5 mm/s | 1~3mm/s | 0,5 ~ 1 mm/s | 0,3 ~ 0,8 mm/s |

| Velocidade de corte ideal | 5~10mm/s | 3~6mm/s | 1~3mm/s | 0,5 ~ 2 mm/s | 0,3 ~ 0,8 mm/s | 0,2 ~ 0,5 mm/s | |

| 40W | Velocidade máxima de corte | 20 ~ 30 mm/s | 10 ~ 15 mm/s | 4~8mm/s | 2~4mm/s | 1 ~ 2 mm/s | 0,5 ~ 1 mm/s |

| Velocidade de corte ideal | 10 ~ 15 mm/s | 5~10mm/s | 2~4mm/s | 1 ~ 2 mm/s | 0,5 ~ 1 mm/s | 0,3 ~ 0,8 mm/s | |

| 60W | Velocidade máxima de corte | 30 ~ 40 mm/s | 15 ~ 20 mm/s | 6 ~ 10 mm/s | 3~6mm/s | 1,5 ~ 3 mm/s | 1 ~ 1,5 mm/s |

| Velocidade de corte ideal | 15 ~ 20 mm/s | 8 ~ 12 mm/s | 3~6mm/s | 1,5 ~ 3 mm/s | 1 ~ 1,5 mm/s | 0,5 ~ 1 mm/s | |

| 80W | Velocidade máxima de corte | 40 ~ 50 mm/s | 20 ~ 25 mm/s | 8 ~ 12 mm/s | 4~8mm/s | 2~4mm/s | 1 ~ 2 mm/s |

| Velocidade de corte ideal | 20 ~ 25 mm/s | 10 ~ 15 mm/s | 4~8mm/s | 2~4mm/s | 1 ~ 2 mm/s | 0,5 ~ 1 mm/s | |

| 100W | Velocidade máxima de corte | 50 ~ 60 mm/s | 25 ~ 30 mm/s | 10 ~ 15 mm/s | 5~10mm/s | 2,5 ~ 5 mm/s | 1 ~ 2,5 mm/s |

| Velocidade de corte ideal | 25 ~ 30 mm/s | 12 ~ 18 mm/s | 5~10mm/s | 2,5 ~ 5 mm/s | 1 ~ 2,5 mm/s | 0,5~1,5mm/s | |

| 130W | Velocidade máxima de corte | 60 ~ 70 mm/s | 30 ~ 35 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10mm/s | 2,5 ~ 5 mm/s |

| Velocidade de corte ideal | 30 ~ 35 mm/s | 20 ~ 25 mm/s | 10 ~ 15 mm/s | 5~10mm/s | 2,5 ~ 5 mm/s | 1 ~ 2,5 mm/s | |

| 150W | Velocidade máxima de corte | 70 ~ 80 mm/s | 35 ~ 40 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10mm/s |

| Velocidade de corte ideal | 35 ~ 40 mm/s | 30 ~ 35 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10mm/s | 2,5 ~ 5 mm/s | |

| 180W | Velocidade máxima de corte | 80 ~ 90 mm/s | 40 ~ 45 mm/s | 25 ~ 30 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s |

| Velocidade de corte ideal | 40 ~ 45 mm/s | 35 ~ 40 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10mm/s | |

| 200W | Velocidade máxima de corte | 90 ~ 100 mm/s | 45 ~ 50 mm/s | 30 ~ 35 mm/s | 25 ~ 30 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s |

| Velocidade de corte ideal | 45 ~ 50 mm/s | 40 ~ 45 mm/s | 25 ~ 30 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s |

| Processo de Corte | Corte a laser | Roteamento CNC | Pontuação e Snap | Serra de corte |

|---|---|---|---|---|

| Precisão | Alto | Alto | Moderado | Moderado |

| Velocidade de corte | Rápido | Moderado | Lento | Moderado |

| Cortes complexos | Excelente | Excelente | Limitado | Limitado |

| Geração de Calor | Pode causar derretimento e descoloração nas bordas | Sem geração de calor | Risco mínimo de acúmulo de calor | O calor gerado pode causar derretimento ou rachaduras |

| Resíduos de Materiais | Mínimo | Mínimo | Moderado | Moderado |

| Experiência necessária | Conhecimento especializado | Programação e configuração necessárias | Mínimo | Moderado |

| Qualidade de Borda | Limpo, derretimento mínimo | Limpo, derretimento mínimo | Áspero na linha de pontuação | Pode exigir acabamento |

| Versatilidade de materiais | Pode cortar vários materiais | Pode lidar com uma variedade de materiais | Limitado ao policarbonato | Pode lidar com várias espessuras |

| Tempo de preparação | Moderado | Moderado | Mínimo | Mínimo |

| Segurança | Proteção ocular necessária | Proteção ocular necessária | Proteção Mínima | Proteção para olhos e mãos |

| Custo-benefício | Caro | Pode ser caro para pequenos projetos | Barato | Moderado |

| Adequado para folhas grossas | Sim | Sim | Limitado a folhas finas | Sim |

| Barulho | Baixo | Moderado | Baixo | Alto |

Sim, o policarbonato pode ser cortado a laser. O corte a laser é um método popular e eficaz de corte de folhas de policarbonato. O policarbonato é particularmente adequado para corte a laser devido à sua transparência, resistência ao impacto e ponto de fusão relativamente baixo em comparação com outros plásticos.

O corte a laser envolve o uso de um feixe de laser de alta energia para derreter, vaporizar ou queimar o material ao longo de um caminho predeterminado. Um feixe de laser focado aquece o material no ponto de corte, fazendo com que ele derreta ou vaporize e crie uma incisão. A precisão e exatidão do corte a laser o tornam ideal para criar designs, formas e padrões complexos em folhas de policarbonato.

O corte a laser oferece vantagens como alta precisão, projetos complexos, desgaste mínimo da ferramenta e redução do desperdício de material. No entanto, ao cortar policarbonato a laser, é importante ter o equipamento, a experiência e as medidas de segurança adequados para alcançar os resultados desejados, garantindo ao mesmo tempo a segurança e a qualidade.

Sim, o policarbonato se expande quando aquecido. Como a maioria dos materiais, o policarbonato se expande termicamente à medida que a temperatura aumenta. Isso significa que quando o policarbonato é exposto a temperaturas mais elevadas, suas moléculas ficam mais dinâmicas e se movem com mais liberdade, fazendo com que o material aumente de tamanho.

O grau de expansão depende do coeficiente de expansão térmica (CTE) do material, que é uma medida de quanto as dimensões de um material mudam com a temperatura. O grau de expansão térmica do policarbonato é afetado por fatores como o grau específico do policarbonato, sua temperatura inicial e as mudanças de temperatura que ele sofre. Quando o policarbonato é aquecido, as ligações moleculares dentro do material vibram mais violentamente, fazendo com que as moléculas do material se afastem, causando expansão.

Ao utilizar policarbonato em aplicações com mudanças significativas de temperatura, é importante considerar a expansão térmica. Isto é especialmente importante na construção, uma vez que folhas de policarbonato podem ser utilizadas em sistemas de envidraçamento que sofrem mudanças de temperatura. Técnicas adequadas de projeto e instalação podem ajudar a acomodar a expansão térmica e evitar problemas como empenamentos ou danos estruturais.

Sim, o policarbonato pode rachar durante o corte a laser se as devidas precauções não forem tomadas. O policarbonato é um material termoplástico com ponto de fusão relativamente baixo e é sensível ao calor. Quando exposta ao intenso calor gerado por uma máquina de corte a laser, ela pode derreter, deformar ou até rachar se as condições de corte não forem devidamente controladas.

Embora o policarbonato possa ser cortado a laser, existe o risco de rachar se as devidas precauções não forem tomadas. Ajustando a potência do laser e a velocidade de corte, e utilizando técnicas adequadas, como assistência de ar e mascaramento, é possível minimizar a possibilidade de quebra e obter cortes limpos e precisos em chapas de policarbonato. Se você não tem experiência em corte de policarbonato a laser, o melhor é consultar um profissional com experiência em trabalhar com este material em um máquina de corte a laser.

O policarbonato é um material termoplástico que pode ser processado a laser até certo ponto. O processamento a laser de policarbonato envolve o uso de um feixe de laser de alta energia para cortar, gravar ou marcar o material. No entanto, o desempenho do processamento a laser do policarbonato depende de vários fatores, incluindo o tipo específico de laser utilizado, a espessura do material e os resultados desejados.

O policarbonato possui algumas propriedades que o tornam ideal para processamento a laser:

É importante notar que diferentes sistemas e técnicas de laser podem ter graus variados de sucesso no processamento de policarbonato. Parâmetros do laser como potência, velocidade, distância focal e foco do feixe precisam ser otimizados para a tarefa específica em questão. Se você está considerando o processamento de policarbonato a laser para uma aplicação específica, é recomendável consultar um especialista especializado em processamento a laser ou um fabricante de cortador a laser para determinar o melhor método e equipamento para suas necessidades.

As folhas de policarbonato para corte a laser envolvem o uso de um feixe de laser para vaporizar ou derreter o material ao longo de um caminho predeterminado para criar cortes precisos e limpos. Aqui está um guia passo a passo sobre como cortar chapas de policarbonato a laser:

As etapas e configurações exatas podem variar, dependendo principalmente do tipo e modelo de laser que você está usando. Sempre consulte as diretrizes e recomendações do fabricante para sua máquina de corte a laser e material de policarbonato específico e tome as devidas precauções de segurança durante todo o processo de corte.

O policarbonato de corte a laser é seguro se forem tomadas as devidas precauções e as propriedades do material forem cuidadosamente consideradas ao prosseguir com o processo. No entanto, para garantir um processo seguro de corte a laser de policarbonato, há algumas considerações importantes a serem lembradas:

Seguindo estas precauções e diretrizes de segurança, você pode minimizar os riscos associados ao corte a laser de policarbonato e garantir um ambiente de trabalho seguro para seus operadores e equipamentos. Se você é novo no corte a laser ou trabalha com novos materiais, considere procurar orientação de um profissional experiente ou especialista em segurança de corte a laser.

O corte a laser de acrílico e policarbonato são dois processos comuns para a fabricação de uma variedade de produtos e componentes. Embora ambos os materiais sejam plásticos transparentes, eles têm propriedades diferentes que afetam a forma como podem ser cortados a laser. Aqui estão as principais diferenças entre o acrílico cortado a laser e o policarbonato:

Concluindo, embora tanto o acrílico quanto o policarbonato possam ser cortados a laser, o policarbonato apresenta desafios únicos devido ao seu maior ponto de fusão e tenacidade. O acrílico é geralmente mais fácil e limpo de cortar, enquanto o corte a laser do policarbonato requer um ajuste cuidadoso dos parâmetros para evitar problemas como empenamentos ou rachaduras. É importante seguir as orientações do fabricante, realizar cortes de teste e ter experiência com as propriedades específicas de cada material para obter os melhores resultados de corte.

O policarbonato cortado a laser pode ter impacto ambiental devido aos vapores e partículas liberados durante o processo de corte. O policarbonato é um material termoplástico que pode emitir vapores e compostos orgânicos voláteis (VOCs) quando exposto a altas temperaturas, como as produzidas por Máquinas de corte a laser de CO2. Estas emissões contribuem para a poluição atmosférica e têm um impacto negativo na qualidade do ar interior e exterior. Aqui estão algumas considerações ambientais que você deve ter em mente ao cortar policarbonato a laser:

Para minimizar potenciais riscos ambientais ao cortar policarbonato a laser, considere o seguinte:

O policarbonato cortado a laser pode ter um impacto ambiental ao liberar vapores e partículas. Ao implementar ventilação adequada, filtragem de ar e práticas responsáveis de gestão de resíduos, você pode ajudar a mitigar esses efeitos e garantir que suas operações de corte a laser sejam conduzidas de maneira ambientalmente responsável. Se você ainda estiver preocupado com o impacto ambiental do processo de corte a laser, é recomendável consultar especialistas ambientais e agências reguladoras para garantir a conformidade e minimizar os riscos.

Com anos de experiência em tecnologia de corte a laser, aprimoramos nossa experiência para fornecer soluções de ponta adaptadas às suas necessidades exclusivas. Nossa equipe de engenheiros e técnicos qualificados possui conhecimento profundo para garantir que você obtenha a máquina de corte a laser perfeita para sua aplicação específica.

Na AccTek Laser, construímos relacionamentos sólidos com nossos clientes. Nossa equipe de suporte dedicada fornece assistência imediata e serviço pós-venda para manter sua máquina de corte a laser funcionando da melhor forma nos próximos anos. Sua satisfação é nossa principal prioridade e nós o ajudaremos em cada etapa do processo.

A qualidade é a pedra angular do nosso processo de fabricação. Cada máquina de corte a laser é rigorosamente testada e segue rígidos padrões de controle de qualidade, garantindo que o produto que você recebe atenda aos mais altos padrões de referência do setor. Nossa dedicação à qualidade garante que você obtenha uma máquina com desempenho consistente e sempre cortes perfeitos.

Compreendemos a importância da eficiência de custos no cenário competitivo atual. Nossas máquinas de corte a laser podem oferecer um excelente valor ao seu investimento, minimizando o tempo de inatividade e reduzindo os custos operacionais, ao mesmo tempo que maximizam a produtividade e a eficiência.

4 avaliações de Polycarbonate Laser Cutting Machine

Nora –

Artesanato de alta qualidade com nosso cortador a laser CO2. É confiável e versátil e aumenta a eficiência geral de nossas operações.

Tommaso –

Desempenho confiável de nossa máquina a laser. Sua precisão e rapidez contribuem para a execução perfeita de nossos projetos.

saudita –

A proposta de valor excepcional com nosso cortador a laser CO2. É durável, eficiente e supera nossas expectativas em termos de desempenho.

Ahmed –

Capacidades de corte impressionantes da nossa máquina de corte a laser. É rápido, preciso e fornece resultados excelentes de forma consistente.