Fundamentos do corte a laser de CO2

Princípios de operação

Aplicações comuns

O corte a laser de CO2 é conhecido por sua versatilidade e adaptabilidade, o que o torna uma ferramenta valiosa em diversas indústrias. Algumas de suas principais aplicações incluem:

- Indústria automotiva: Lasers de CO2 são usados para cortar componentes não metálicos internos e externos, incluindo painéis, estofados e vedações. A precisão e a velocidade dos lasers de CO2 também os tornam ideais para cortar formas complexas em plásticos e compostos automotivos.

- Aeroespacial e Eletrônica: A alta precisão dos lasers de CO2 permite que os fabricantes criem componentes intrincados para produtos aeroespaciais e eletrônicos. Materiais finos como filmes de poliimida, usados em eletrônicos flexíveis, e compostos aeroespaciais são frequentemente processados com corte a laser de CO2.

- Têxteis e Vestuário: O corte a laser de CO2 ganhou popularidade para cortar tecidos, couro e outros materiais têxteis. A natureza sem contato do feixe de laser permite padrões intrincados sem desfiar ou distorcer, um requisito essencial nas indústrias de moda e vestuário.

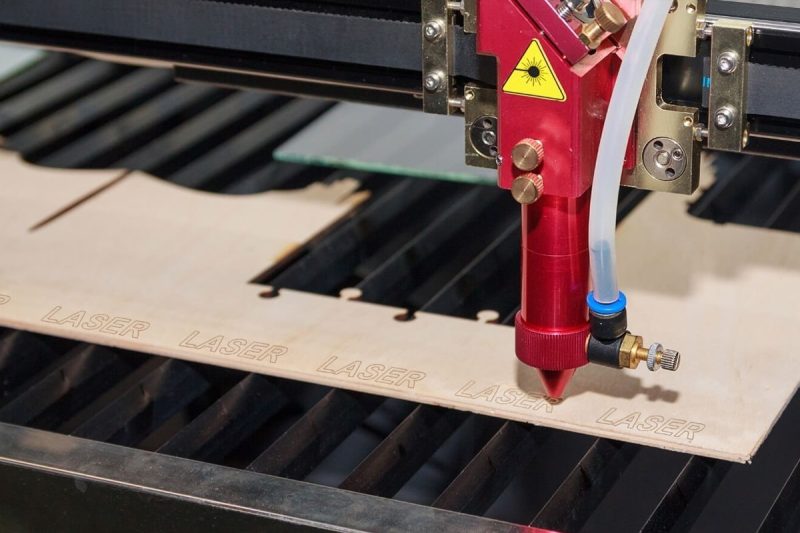

- Sinalização e Publicidade: Os lasers de CO2 são excelentes para cortar materiais como acrílico, madeira e certos plásticos, comumente usados na produção de sinalização. Eles permitem designs detalhados, formas complexas e bordas limpas, produzindo sinalização de alta qualidade e visualmente atraente.

- Embalagem: Em embalagens, os lasers de CO2 cortam papelão, papel e filmes plásticos finos com precisão, oferecendo uma solução versátil para designs de embalagens, cortes e formas complexas.

Principais fatores que influenciam a velocidade de corte

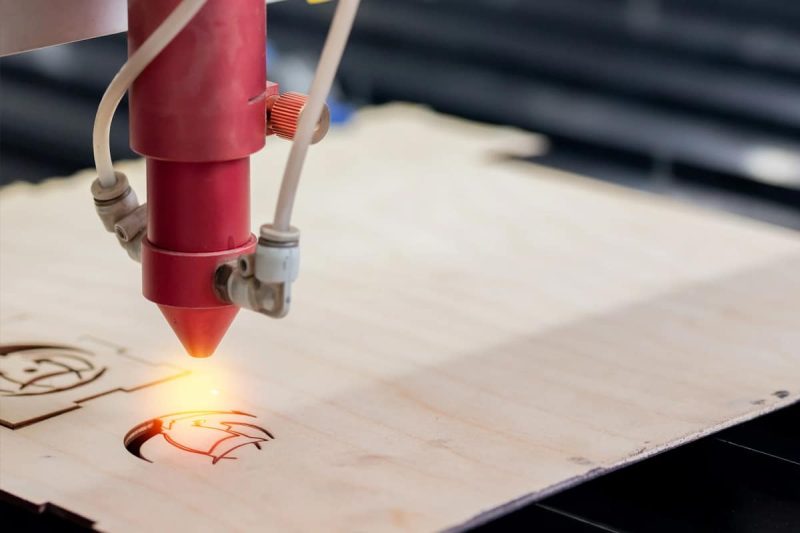

A velocidade de corte das máquinas de corte a laser de CO2 depende de vários fatores interconectados. Otimizar esses fatores é essencial para obter cortes eficientes, precisos e de alta qualidade.

Potência do Laser

Tipo de material e espessura

Tipo e pressão do gás auxiliar

Os gases de assistência desempenham um papel importante no processo de corte ao expelir material fundido, resfriar a zona de corte e, às vezes, facilitar reações de oxidação que aumentam a velocidade de corte. O tipo e a pressão do gás de assistência influenciam a eficiência com que o processo de corte ocorre:

- Oxigênio (O2): O oxigênio é comumente usado para cortar materiais à base de carbono, pois reage com o material para produzir calor adicional (oxidação), acelerando o processo de corte. É particularmente eficaz para materiais espessos, mas pode levar à oxidação nas bordas cortadas.

- Nitrogênio (N2): O nitrogênio é frequentemente usado para cortar aço inoxidável e alumínio, pois previne a oxidação e produz cortes mais limpos. Ele não contribui para o calor de corte, então geralmente resulta em velocidades de corte mais lentas em comparação ao oxigênio.

- Ar: Em algumas aplicações, o ar comprimido é usado como um gás auxiliar econômico. Embora possa ser eficaz para materiais finos e não metálicos, geralmente não fornece a mesma qualidade de corte que o oxigênio ou o nitrogênio para metais.

Qualidade do feixe

Posição de Foco

Configurações de velocidade de corte

Principais fatores que influenciam a precisão do corte

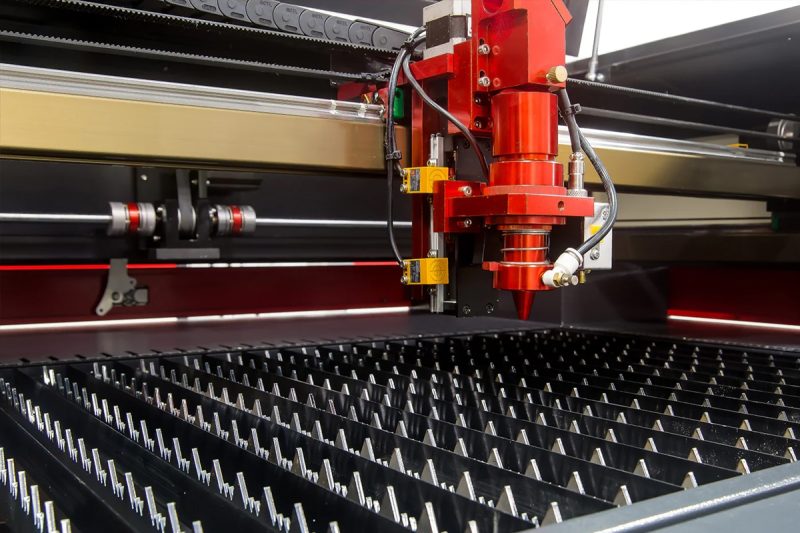

Precisão e estabilidade da máquina

Foco do feixe e tamanho do ponto

Projeto e condição do bico

Propriedades do Material

Condições ambientais

Habilidade e experiência do operador

Estratégias de Otimização

Seleção de Parâmetros

Selecionar os parâmetros corretos é uma das maneiras mais eficazes de otimizar a velocidade e a precisão do corte a laser de CO2. Os principais parâmetros incluem potência do laser, velocidade de corte, tipo e pressão do gás auxiliar e posição do foco. O ajuste fino desses parâmetros para cada material e espessura garante um desempenho de corte ideal.

- Potência do laser: Ajustar a potência do laser com base no tipo e espessura do material garante cortes precisos sem acúmulo excessivo de calor ou distorção térmica. Maior potência é adequada para materiais espessos, mas pode exigir velocidades mais lentas para manter a precisão.

- Velocidade de corte: equilibrar a velocidade de corte com a potência do laser é essencial. Velocidades excessivamente rápidas podem reduzir a qualidade da borda, enquanto velocidades mais lentas podem aumentar a precisão, mas diminuir a produtividade. A velocidade ideal depende das propriedades do material e da qualidade de corte desejada.

- Gás de assistência: selecionar o gás de assistência apropriado (oxigênio, nitrogênio ou ar) e ajustar sua pressão otimiza a remoção do material, melhora a qualidade da borda e pode acelerar o processo de corte.

- Posição do Foco: O posicionamento adequado do foco garante que o feixe de laser esteja concentrado no ponto correto do material, maximizando a transferência de energia e a precisão. Ajustar o foco com base na espessura e no tipo do material é essencial para obter resultados consistentes.

Práticas de Manutenção

A manutenção regular é vital para manter a máquina de corte a laser de CO2 operando com desempenho máximo. Uma máquina bem conservada produz cortes mais precisos, opera com mais eficiência e sofre menos quebras. As principais práticas de manutenção incluem:

- Limpeza de componentes ópticos: espelhos, lentes e outros componentes ópticos devem ser limpos regularmente para evitar que sujeira e detritos reduzam a qualidade e a precisão do feixe.

- Manutenção do bico: inspecionar e limpar o bico garante um fluxo consistente de gás de assistência, o que é essencial para um corte preciso e eficiente.

- Verificações de alinhamento: verificações periódicas e alinhamento de componentes ópticos ajudam a manter o foco do feixe e a distribuição de energia consistentes.

- Lubrificação: A lubrificação regular das peças móveis reduz o desgaste e garante um movimento suave, melhorando a velocidade e a precisão.

- Calibração: A calibração de rotina do sistema de movimento do cortador a laser e de outros componentes ajuda a manter a precisão e evitar desvios mecânicos.

Software e Sistemas de Controle

Software avançado e sistemas de controle desempenham um papel crucial na otimização do desempenho do corte a laser de CO2. O software certo pode aumentar a velocidade de corte, melhorar a precisão e permitir geometrias complexas. Os principais recursos a serem focados incluem:

- Otimização do caminho: O software que otimiza o caminho de corte minimiza movimentos desnecessários e reduz os tempos de ciclo, aumentando a produtividade sem comprometer a precisão.

- Monitoramento em tempo real: sistemas de monitoramento e feedback em tempo real permitem que os operadores façam ajustes rapidamente, garantindo um desempenho de corte consistente.

- Automação: A integração de recursos de automação, como carregamento/descarregamento automatizado ou ajustes de parâmetros de processo, reduz erros humanos e aumenta a eficiência operacional.

- Interfaces fáceis de usar: interfaces de software intuitivas permitem que os operadores definam e ajustem parâmetros facilmente, monitorem o desempenho e solucionem problemas, melhorando a produtividade geral e a precisão do corte.

Treinamento e desenvolvimento de habilidades

A habilidade e a expertise do operador da máquina podem impactar significativamente o desempenho de uma máquina de corte a laser de CO2. Investir em treinamento do operador e desenvolvimento de habilidades é essencial para otimizar a velocidade e a precisão. Estratégias eficazes incluem:

- Programas de treinamento: programas de treinamento abrangentes que abrangem operação da máquina, otimização de parâmetros e práticas de manutenção garantem que os operadores possam tomar decisões informadas para maximizar o desempenho de corte.

- Experiência prática: Incentivar os operadores a ganhar experiência prática com vários materiais e cenários de corte permite que eles desenvolvam habilidades práticas e identifiquem possíveis desafios rapidamente.

- Aprendizado contínuo: oferecer oportunidades de educação contínua sobre as mais recentes tecnologias, recursos de software e técnicas de corte mantém os operadores atualizados e capazes de otimizar o desempenho da máquina.

- Habilidades de solução de problemas: equipar os operadores com as habilidades para diagnosticar e resolver problemas garante tempo de inatividade mínimo e desempenho consistente, melhorando a velocidade e a precisão.

Resumo

Obtenha soluções de corte a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.