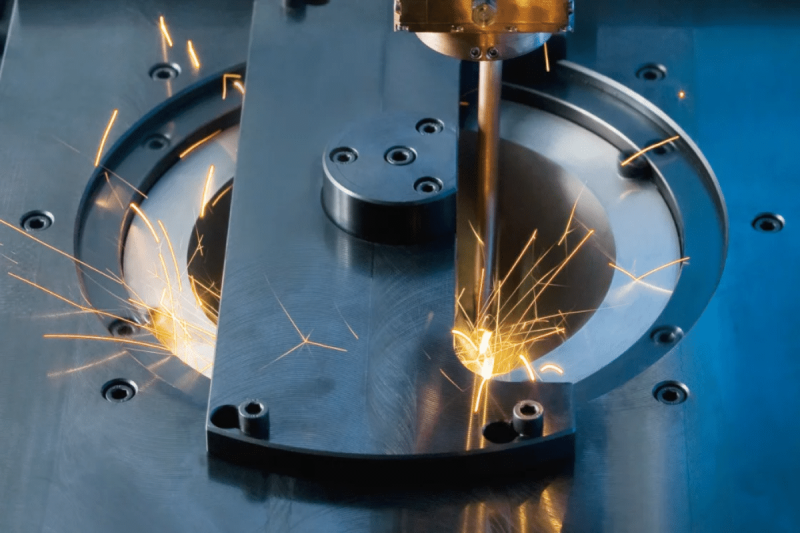

Por que o gás é necessário para soldagem a laser?

Proteção de áreas de soldagem

Controle de calor

Melhor qualidade de solda

Resfriamento de gás

Proteção de gás de sistemas ópticos

Quais gases são usados na soldagem a laser?

Gás protetor

Os gases de proteção, às vezes chamados de “gases inertes”, desempenham um papel importante no processo de soldagem a laser. Os processos de soldagem a laser geralmente usam gases inertes para proteger a poça de fusão. Os gases de proteção comumente usados na soldagem a laser incluem principalmente argônio e néon. Suas propriedades físicas e químicas são diferentes, portanto seus efeitos na solda também são diferentes.

- Argônio: O argônio é um dos gases inertes mais comumente usados. Possui alto grau de ionização sob a ação do laser, o que não favorece o controle da formação de nuvens de plasma, o que terá certo impacto no uso eficaz dos lasers. A natureza inerte do argônio o mantém fora do processo de soldagem, ao mesmo tempo que dissipa bem o calor, ajudando a controlar a temperatura na área de soldagem.

- Néon: O néon é frequentemente usado como gás inerte, semelhante ao argônio, e é usado principalmente para proteger a área de soldagem do oxigênio e outros poluentes do ambiente externo. É importante observar que o néon não é adequado para todas as aplicações de soldagem a laser. É usado principalmente para algumas tarefas especiais de soldagem, como soldagem de materiais mais espessos ou quando são necessárias costuras de solda mais profundas.

gás auxiliar

Durante o processo de soldagem a laser, além do gás protetor principal, gases auxiliares também podem ser utilizados para melhorar o desempenho e a qualidade da soldagem. A seguir estão alguns gases auxiliares comuns usados na soldagem a laser:

- Oxigênio: O oxigênio é comumente usado como gás auxiliar e pode ser usado para aumentar o calor e a profundidade da solda durante a soldagem. A adição de oxigênio pode aumentar a velocidade e a penetração da soldagem, mas precisa ser cuidadosamente controlada para evitar que o excesso de oxigênio cause problemas de oxidação.

- Nitrogênio: O nitrogênio também é frequentemente usado como gás auxiliar na soldagem a laser. A energia de ionização do nitrogênio é moderada, superior à do argônio e inferior à do hidrogênio. O grau de ionização geralmente ocorre sob a ação de um laser. Pode reduzir melhor a formação de nuvens de plasma, fornecer soldas e aparência de maior qualidade e reduzir o impacto do oxigênio nas soldas. O nitrogênio também pode ser utilizado para controlar a temperatura da área de soldagem e reduzir a formação de bolhas e poros.

- Mistura Hidrogênio/Hidrogênio: O hidrogênio melhora a qualidade das soldas e reduz a formação de porosidade. Misturas de argônio e hidrogênio são usadas em algumas aplicações especiais, como soldagem de aço inoxidável. O teor de hidrogênio da mistura normalmente varia de 2% a 15%.

- Hélio: O hélio é normalmente usado para soldagem a laser de alta potência porque tem baixa condutividade térmica e não é facilmente ionizado, permitindo que o laser passe suavemente e a energia do feixe alcance a superfície da peça sem quaisquer obstáculos. Propício para soldagem de maior potência. O hélio também pode ser usado para melhorar a qualidade da solda e controlar as temperaturas de soldagem. Este é o gás de proteção mais eficaz usado na soldagem a laser, mas é relativamente caro.

Gás de resfriamento

O gás de resfriamento é frequentemente usado durante a soldagem a laser para controlar a temperatura da área de soldagem, evitar superaquecimento e manter a qualidade da soldagem. A seguir estão alguns gases de resfriamento comumente usados:

- Água: A água é um meio de resfriamento comum, frequentemente usado para resfriar geradores de laser e sistemas ópticos de soldagem a laser. Os sistemas de resfriamento de água podem ajudar a manter uma temperatura estável do gerador de laser e dos componentes ópticos para garantir a estabilidade e o desempenho do feixe de laser.

- Gases atmosféricos: Em alguns processos de soldagem a laser, gases atmosféricos ambientais podem ser usados para resfriamento. Por exemplo, no sistema óptico de um gerador de laser, o gás da atmosfera circundante pode proporcionar um efeito de resfriamento.

- Gases inertes: Gases inertes como argônio e nitrogênio também podem ser usados como gases de resfriamento. Possuem menor condutividade térmica e podem ser utilizados para controlar a temperatura da área de soldagem e reduzir a zona afetada pelo calor (ZTA).

- Nitrogênio líquido: O nitrogênio líquido é um meio de resfriamento de temperatura extremamente baixa que pode ser usado para soldagem a laser de potência extremamente alta. Proporciona um efeito de resfriamento muito eficaz e garante o controle da temperatura na área de soldagem.

Seleção de gás em diferentes aplicações

Tipo de material de soldagem

Diferentes materiais requerem diferentes combinações de gases. De modo geral:

- O aço inoxidável normalmente usa argônio ou uma mistura de argônio/hidrogênio.

- O alumínio e as ligas de alumínio costumam usar argônio puro.

- As ligas de titânio costumam usar nitrogênio.

- Os aços com alto teor de carbono costumam usar oxigênio como gás auxiliar.

Velocidade de soldagem e penetração

Qualidade de solda

Controle de poros e bolhas

Controle da Zona Afetada pelo Calor (HAZ)

Considerações sobre equipamentos e custos

Resumir

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.