Quais são os defeitos comuns na marcação a laser?

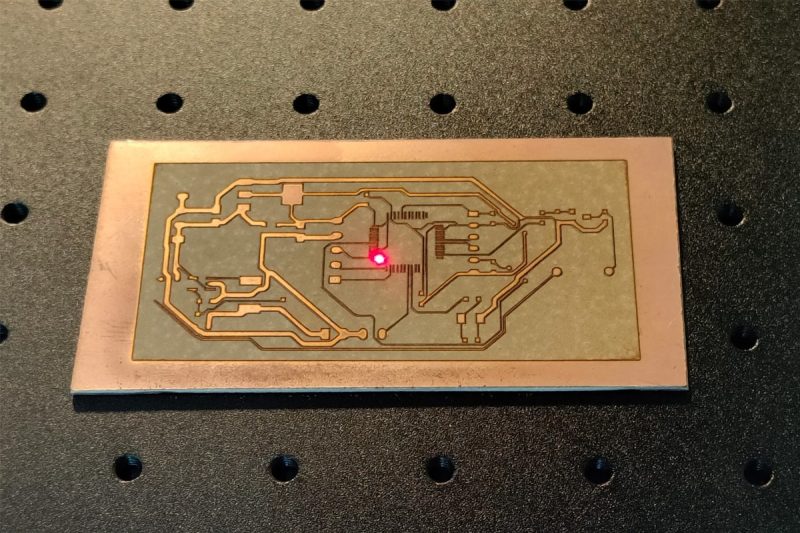

A marcação a laser é uma tecnologia que usa feixes de laser de alta densidade de energia para executar processamento sem contato na superfície de materiais. Por meio do feixe de laser focado, a superfície do material é rapidamente aquecida ou evaporada, formando uma marca permanente. Este método de marcação é conhecido por sua alta precisão, flexibilidade e aplicabilidade versátil, com a capacidade de lidar com uma ampla gama de materiais, incluindo metais, plásticos, cerâmicas e vidros. Comparado com máquinas de marcação tradicionais, máquinas de marcação a laser não requerem consumíveis e o efeito de marcação é mais preciso e estável.

Índice

Visão geral do sistema de marcação a laser

O núcleo da tecnologia de marcação a laser está em diferentes tipos de geradores de laser, e o sistema de laser apropriado é selecionado de acordo com as propriedades do material e requisitos de processamento. Os tipos comuns de laser incluem lasers de fibra e lasers de CO2, que têm diferenças significativas em campos de aplicação e desempenho.

As principais diferenças entre o laser de fibra e o laser de CO2

laser de fibra

- Tipo de laser: O gerador de laser de fibra excita o laser através da fibra óptica, com alta qualidade de feixe e alta eficiência de conversão de energia.

- Comprimento de onda: O comprimento de onda de um laser de fibra é geralmente de 1,06 mícrons, o que é adequado para processar metais e alguns materiais duros.

Vantagens

- Alta eficiência de conversão de energia e baixa perda de energia.

- O feixe de laser tem boa qualidade e um forte efeito de foco, o que é adequado para processamento de precisão.

- Adequado para marcar e cortar materiais metálicos (como aço inoxidável, alumínio, cobre, etc.) e alguns plásticos e cerâmicas.

laser CO2

- Tipo de laser: O gerador de laser de CO2 usa gás dióxido de carbono para excitar o laser, com um comprimento de onda maior, geralmente 10,6 mícrons.

- Comprimento de onda: Comparado ao laser de fibra, o laser de CO2 tem um comprimento de onda maior e é adequado para processar materiais não metálicos.

Vantagens

- Pode produzir forte absorção em materiais orgânicos e é adequado para processar materiais não metálicos.

- O sistema é relativamente maduro e amplamente utilizado em vários ambientes de produção.

O laser de fibra e o laser de CO2 têm suas vantagens na marcação a laser. O laser de fibra é adequado para marcação de metal e alta precisão, enquanto o laser de CO2 tem vantagens em materiais não metálicos e processamento em larga escala. Escolher o sistema de laser certo de acordo com os requisitos de processamento e o tipo de material pode melhorar a eficiência da produção e a qualidade do produto.

Materiais comuns para marcação a laser

Materiais comuns de marcação a laser incluem metais, plásticos, cerâmicas, vidros e materiais compostos. Entender as características de cada material e a tecnologia de laser apropriada pode não apenas ajudar a melhorar a qualidade da marcação, mas também otimizar a eficiência da produção.

Características da marcação a laser de materiais metálicos

A marcação a laser é amplamente utilizada em materiais metálicos, especialmente em materiais metálicos comuns, como aço inoxidável, alumínio, cobre, titânio, etc., e pode obter uma marcação fina e duradoura.

Efeito de marcação a laser de materiais plásticos

A aplicação de marcação a laser em plásticos é relativamente complexa. Devido às grandes diferenças na reatividade térmica e na absorbância de diferentes materiais plásticos, o efeito de marcação também será diferente. Materiais plásticos comuns incluem policarbonato (PC), polioximetileno (POM), ácido acrílico (PMMA), etc.

Cerâmica e Vidro

Cerâmica e vidro são materiais frágeis que precisam de atenção especial para evitar quebra de material durante a marcação a laser. Embora esses materiais tenham baixa absorção de laser, uma marcação de altíssima qualidade ainda pode ser obtida controlando precisamente a potência, frequência e largura de pulso do laser.

Materiais Compostos: Requisitos Especiais para Materiais Complexos

Materiais compósitos são feitos de dois ou mais materiais diferentes e são comumente usados em indústrias de manufatura de ponta, como aeroespacial, automotiva, construção, etc. A marcação a laser de materiais compósitos requer ajuste preciso dos parâmetros do laser de acordo com as características de cada material para evitar marcações irregulares causadas por expansão térmica ou reações químicas de diferentes materiais.

A aplicação da tecnologia de marcação a laser em diferentes materiais é extensa e complexa. Entender as características e requisitos de marcação de cada material é crucial para selecionar o sistema de laser apropriado. Ao otimizar os parâmetros do laser e selecionar o tipo de laser apropriado, efeitos de marcação mais eficientes, precisos e duradouros podem ser alcançados para atender aos requisitos de qualidade e precisão de marcação de várias indústrias.

Visão geral dos defeitos de marcação a laser

Defeitos de marcação a laser vêm principalmente de problemas de equipamento, configurações de parâmetros inadequadas e seleção e preparação de material insuficientes. Problemas de equipamento, como potência de laser instável e modo de feixe desalinhado, podem afetar a qualidade da marcação. Calibração regular do equipamento, limpeza de componentes ópticos e substituição de peças antigas podem evitar esses problemas. Configurações de parâmetros inadequadas, como potência muito alta ou velocidade muito lenta, podem levar a uma marcação irregular. Os parâmetros precisam ser otimizados de acordo com os requisitos do material e do processo. A taxa de absorção e o estado da superfície do material também afetam o efeito da marcação. Escolher materiais compatíveis com o comprimento de onda do laser e garantir que a superfície esteja limpa pode evitar defeitos.

Defeitos comuns de marcação a laser e soluções

A tecnologia de marcação a laser é amplamente usada em muitas indústrias devido à sua alta precisão e eficiência. No entanto, na operação real, alguns defeitos comuns de marcação podem ocorrer devido à influência do equipamento, configurações de parâmetros, preparação do material, etc. Esses defeitos não afetam apenas o efeito da marcação, mas também podem ter um impacto negativo na qualidade do produto e na satisfação do cliente. Entender as causas raiz desses defeitos e aplicar soluções apropriadas pode melhorar significativamente a qualidade da marcação.

Marcas de Queimadura

Descrição do defeito: Marcas de queimadura geralmente aparecem em condições de alta potência ou foco impróprio, especialmente em metais, plásticos e alguns materiais cerâmicos. Essas marcas geralmente aparecem como superfícies carbonizadas ou áreas superaquecidas, o que não afeta apenas a aparência, mas também pode afetar a estrutura do material.

Razão

- A potência do laser é muito alta, causando superaquecimento da superfície do material.

- A configuração incorreta do foco faz com que o feixe de laser fique muito concentrado ou disperso, causando acúmulo excessivo de calor em um determinado ponto.

Solução

- Ajuste a potência e a velocidade: reduza a potência do laser ou aumente a velocidade de varredura para reduzir o acúmulo de calor.

- Ajuste o foco: Certifique-se de que o foco do laser esteja na superfície do material e evite o foco excessivo. Usar a configuração de foco apropriada para o material pode evitar o superaquecimento.

Marca incompleta

Descrição do defeito: A marcação incompleta é geralmente causada por alinhamento de feixe impreciso ou configuração de velocidade de escaneamento a laser inadequada. Isso fará com que a marca pareça irregular ou parcialmente ausente, afetando a integridade e a legibilidade da marca.

Razão

- O feixe não está alinhado corretamente, fazendo com que o laser não consiga iluminar com precisão o local pretendido.

- A velocidade de digitalização a laser é muito rápida ou muito lenta, resultando em uma área de marcação incompleta ou irregular.

Solução

- Calibrar o alinhamento do feixe: Verifique e calibre regularmente o alinhamento do gerador de laser para garantir que o feixe de laser esteja focado com precisão na área de marcação.

- Ajuste a velocidade de digitalização: de acordo com os requisitos do material e da marcação, ajuste a velocidade de digitalização do laser adequadamente para evitar que velocidades muito rápidas ou muito lentas afetem o efeito da marcação.

- Otimize o caminho do processo: ao marcar gráficos ou textos complexos, escolha um planejamento de caminho apropriado para garantir que cada área seja totalmente coberta.

Mudança de cor e contraste ruim

Descrição do defeito: Descoloração e contraste ruim são problemas comuns durante a marcação a laser, especialmente em superfícies de plástico ou metal revestido. Esses defeitos tornam a marca pouco clara e até mesmo difícil de identificar.

Razão

- Contaminação ou óleo na superfície do material afeta o reflexo do laser, fazendo com que a marca fique borrada ou descolorida.

- Configurações inadequadas dos parâmetros do laser (como potência muito baixa ou velocidade muito alta) resultam em contraste insuficiente da marca, dificultando sua identificação.

Solução

- Limpeza da superfície do material: antes de marcar, certifique-se de que a superfície do material esteja livre de óleo, poeira ou outros contaminantes para garantir que o feixe de laser possa atuar efetivamente na superfície do material.

- Otimize os parâmetros do laser: ajuste a potência do laser, a velocidade de digitalização, a distância focal e outros parâmetros de acordo com as propriedades do material para garantir o contraste e a clareza da marca.

- Use revestimentos ou intensificadores: para alguns materiais plásticos, revestimentos específicos de marcação a laser podem ser usados para melhorar o contraste e os efeitos de marcação.

Danos na superfície e zona afetada pelo calor

Descrição do defeito: Ao processar materiais sensíveis ao calor (como plásticos, madeira, etc.), o calor excessivo do laser pode causar danos à superfície ou zonas afetadas pelo calor (HAZ). Esses defeitos geralmente aparecem como queimaduras, descoloração ou deformação.

Razão

- A potência do laser é muito alta ou a velocidade de digitalização é muito lenta, resultando em aquecimento excessivo.

- Materiais sensíveis ao calor sofrem alterações físicas ou químicas quando aquecidos.

Solução

- Ajuste a potência do laser e a velocidade de digitalização: use menor potência e maior velocidade para reduzir o acúmulo de calor e evitar o superaquecimento de materiais sensíveis ao calor.

- Selecione o material certo: Ao selecionar materiais, dê prioridade àqueles com boa estabilidade térmica adequados para marcação a laser, ou use materiais pré-tratados.

- Sistema de controle de aquecimento: Use o fluxo de ar ou o sistema de resfriamento para controlar o calor gerado durante a marcação a laser e reduzir a expansão da zona afetada pelo calor.

Inconsistência de profundidade de fantasmas, sombras e marcação

Descrição do defeito: Fantasmas e sombras são geralmente causados pela divergência do feixe de laser ou erros no sistema óptico do equipamento. Profundidade de marcação inconsistente também pode ser causada por mudanças na distância focal do gerador de laser, divergência do feixe ou saída de energia irregular.

Razão

- Divergência ou instabilidade do feixe de laser, resultando em fantasmas ou sombras na marca.

- O sistema óptico do gerador de laser não está devidamente calibrado, resultando em um feixe de laser desfocado, afetando a uniformidade da marca.

- Saída de energia do laser irregular, resultando em profundidade de marca inconsistente.

Solução

- Calibre o gerador de laser regularmente: certifique-se de que o sistema óptico e a distância focal do gerador de laser sejam verificados e calibrados regularmente para evitar instabilidade do feixe.

- Ajuste as configurações do sistema óptico: ajuste a distância focal e a saída de energia do laser de acordo com as características do material e os requisitos de marcação.

- Use um gerador de laser de alta precisão: escolha um gerador de laser com alta estabilidade e precisão para garantir a profundidade da marcação e a clareza do padrão.

Ao entender os defeitos comuns na marcação a laser e suas causas, podemos tomar medidas direcionadas para otimizar o processo de marcação e melhorar a qualidade da marcação. Inspeção e ajuste regulares do equipamento a laser, otimização das configurações de parâmetros, seleção de materiais apropriados e métodos de preparação de superfície são todos essenciais para garantir a qualidade da marcação. Por meio de ajuste e controle finos, os defeitos podem ser minimizados, a eficiência da produção pode ser melhorada e a satisfação do cliente pode ser garantida.

Medidas preventivas e sugestões de otimização

Otimização de parâmetros

Configurações de energia

- Uma potência muito alta pode causar superaquecimento do material, resultando em defeitos como queimaduras ou deformações.

- Uma potência muito baixa pode resultar em uma marcação pouco nítida ou até mesmo nenhuma marcação eficaz.

Configurações de velocidade

- Uma velocidade muito baixa fará com que a zona afetada pelo calor se expanda, aumentando o risco de danos térmicos.

- Uma velocidade muito alta pode resultar em marcação incompleta ou superfície irregular.

Ajuste de foco

- O ajuste preciso da distância focal garante que o feixe de laser seja focado, evitando dispersão excessiva ou foco excessivo, melhorando assim a clareza e a consistência da marcação.

Sugestões de otimização

- Ajuste a potência e a velocidade regularmente para definir os parâmetros ideais de acordo com diferentes materiais e cenários de aplicação.

- Use vários testes e dados experimentais para encontrar a melhor combinação de potência e velocidade do laser para garantir uma marcação estável e precisa.

Preparação de Materiais

Limpeza de superfícies

- Antes da marcação, a superfície do material deve ser completamente limpa para remover óleo, poeira e outros contaminantes que possam afetar a ação precisa do feixe de laser.

- Use métodos de limpeza adequados, como limpeza química, escovação ou sopro para garantir que a superfície esteja livre de obstruções.

Compatibilidade de materiais

- Diferentes materiais têm diferentes taxas de absorção de laser, então certifique-se de escolher um material que seja compatível com o comprimento de onda do laser. Materiais altamente refletivos, como alumínio e cobre, exigem atenção especial às configurações de potência e foco.

- Tenha cuidado especial com materiais quebradiços (como cerâmica e vidro), pois a potência excessiva do laser pode causar rachaduras ou danos.

Sugestões de otimização

- Realize testes de material antes de iniciar a marcação para garantir que o material possa suportar a energia do laser e evitar defeitos devido à incompatibilidade do material.

- Use materiais com boa compatibilidade com laser e evite materiais com superfícies complexas ou instáveis.

Manutenção de Equipamento

Calibração regular

- O sistema óptico do equipamento laser precisa ser calibrado regularmente para garantir a precisão e a consistência do feixe. Especialmente em áreas como distância focal, colimação do feixe e saída de potência, a calibração regular pode reduzir significativamente os erros.

- Use equipamentos e ferramentas profissionais para calibração para evitar marcas incompletas ou borradas causadas pelo desvio do feixe.

Inspeção e limpeza de componentes

- Componentes ópticos, como lentes de laser, refletores e lentes de foco, precisam ser mantidos limpos para evitar que poeira ou contaminantes afetem a transmissão do laser e os efeitos de marcação.

- Verifique regularmente o status operacional do equipamento a laser para garantir que não haja desgaste mecânico ou outras falhas.

Calibração regular

- Realize uma inspeção abrangente do equipamento a laser todo mês ou trimestre para garantir que todas as peças do equipamento estejam em ótimas condições de funcionamento.

- Durante o uso do equipamento, mantenha-o limpo e limpe os componentes ópticos regularmente.

Treinamento do Operador

Melhoria de habilidades

- Os operadores devem ter uma base sólida de conhecimento em marcação a laser e entender o princípio de funcionamento dos lasers, as propriedades dos materiais e as soluções para vários problemas comuns.

- Por meio de treinamento de simulação ou operação real, as capacidades de diagnóstico de falhas dos operadores podem ser melhoradas para garantir uma resposta rápida aos problemas na produção.

Padronização Operacional

- Estabeleça procedimentos operacionais claros e procedimentos operacionais padrão (POPs) para ajudar os operadores a seguir a consistência e a padronização em seu trabalho.

- Os operadores devem revisar o manual de operação regularmente e manter o aprendizado contínuo da operação do equipamento.

Sugestões de otimização

- Cursos regulares de treinamento e aprimoramento de habilidades são organizados para garantir que os operadores dominem as mais recentes tecnologias de marcação a laser e habilidades operacionais.

- Introdução de um sistema de certificação de qualificação de operadores para garantir que cada operador passe por uma rigorosa avaliação de habilidades.

Controle ambiental

Controle de temperatura e umidade

- Temperatura ambiente muito alta ou muito baixa afetará a estabilidade do laser e, portanto, o efeito de marcação. Umidade excessiva pode causar falha do equipamento ou danos à superfície do material.

- O estúdio de marcação a laser deve manter a temperatura e a umidade estáveis para garantir que o gerador de laser e o material estejam em condições ideais de funcionamento.

Mantenha-o limpo

- O ambiente de trabalho deve ser mantido limpo e arrumado para evitar que poeira, óleo ou detritos entrem no equipamento. Limpe a oficina regularmente, especialmente a área onde os componentes ópticos estão localizados, para garantir que não haja poluentes que afetem a qualidade da marcação.

Sugestões de otimização

- Instale um sistema de controle de temperatura e umidade na oficina, verifique regularmente as condições ambientais e mantenha a temperatura e a umidade dentro da faixa recomendada.

- Mantenha o ar da oficina fresco e limpe e faça a manutenção regular do espaço de trabalho para evitar o acúmulo de poeira.

A qualidade da marcação a laser é afetada por muitos fatores. Ao otimizar parâmetros, preparar materiais com precisão, fazer manutenção regular do equipamento, treinar operadores e controlar o ambiente de forma rigorosa, defeitos podem ser reduzidos, a eficiência da produção e a satisfação do cliente podem ser melhoradas. Essas medidas de otimização podem garantir alta precisão e estabilidade de longo prazo do processo de marcação, ajudando as empresas a se destacarem da concorrência.

Resumir

A tecnologia de marcação a laser desempenha um papel importante na fabricação moderna, mas na aplicação real, alguns defeitos são frequentemente encontrados, como marcas de queimadura, marcações incompletas e danos na superfície. Esses problemas podem ser efetivamente reduzidos pela otimização da seleção de equipamentos a laser, ajuste de configurações de parâmetros, manutenção regular e treinamento profissional de operadores. A seleção razoável de equipamentos e configurações precisas de parâmetros podem não apenas evitar defeitos comuns, mas também melhorar a qualidade da marcação, garantir que a aparência e o logotipo de cada produto sejam claros e consistentes e, assim, melhorar a imagem da marca e a competitividade de mercado.

Por meio dessas medidas de otimização, não apenas a qualidade da marcação a laser pode ser melhorada, a aparência dos produtos pode ser aprimorada, mas também a satisfação do cliente pode ser efetivamente melhorada. A marcação a laser de alta qualidade não apenas torna os produtos mais atraentes, mas também fortalece a fidelidade dos clientes à marca, ajudando assim as empresas a se destacarem na competição acirrada do mercado e a ganhar mais clientes e participação de mercado.

Obtenha soluções a laser

Se você está procurando soluções de laser eficientes, Laser AccTek fornece consultoria profissional em tecnologia laser e serviços personalizados para atender às suas necessidades exclusivas. Seja seleção de equipamento, otimização de parâmetros ou referência para casos de aplicação específicos, nossa equipe de especialistas pode fornecer orientação aprofundada para ajudar você a atingir os melhores resultados de processamento.

Entre em contato conosco hoje para saber mais sobre marcação a laser, soldagem a laser e outras aplicações de laser. Com nossos serviços de consultoria, você receberá soluções personalizadas para garantir que seu negócio permaneça competitivo na aplicação da tecnologia a laser.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser