Quais são os fatores que afetam a qualidade da borda do corte a laser CO2?

O corte a laser CO2 surgiu como um método versátil e preciso para moldar diversos materiais, desde metais até plásticos. O sucesso de qualquer operação de corte a laser depende fortemente da obtenção de bordas de alta qualidade, caracterizadas por acabamentos suaves e distorções mínimas. No entanto, alcançar a qualidade ideal das arestas é um desafio persistente que os fabricantes enfrentam frequentemente. Neste artigo, exploramos os inúmeros fatores que influenciam significativamente a qualidade da borda do produto final. Através dessas discussões, fornecemos diversas técnicas e estratégias para melhorar a qualidade das bordas dos processos de corte a laser CO2 para garantir excelentes resultados em seu processo de fabricação.

Índice

Compreendendo a tecnologia de corte a laser CO2

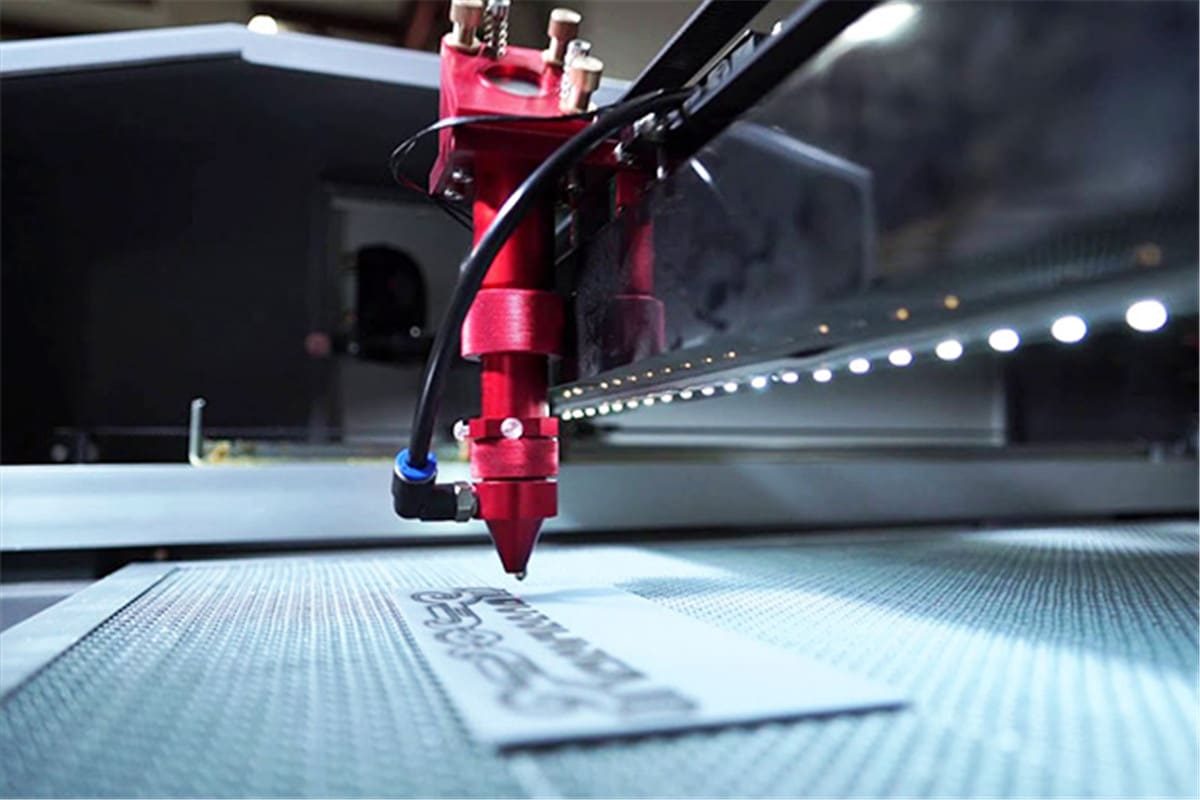

máquina de corte a laser CO2 revolucionou a indústria manufatureira com sua precisão e eficiência. Antes de se aprofundar nos fatores que afetam a qualidade da borda, é essencial compreender os fundamentos, a composição e os materiais de aplicação da máquina de corte a laser CO2.

Como funciona o sistema de corte a laser CO2?

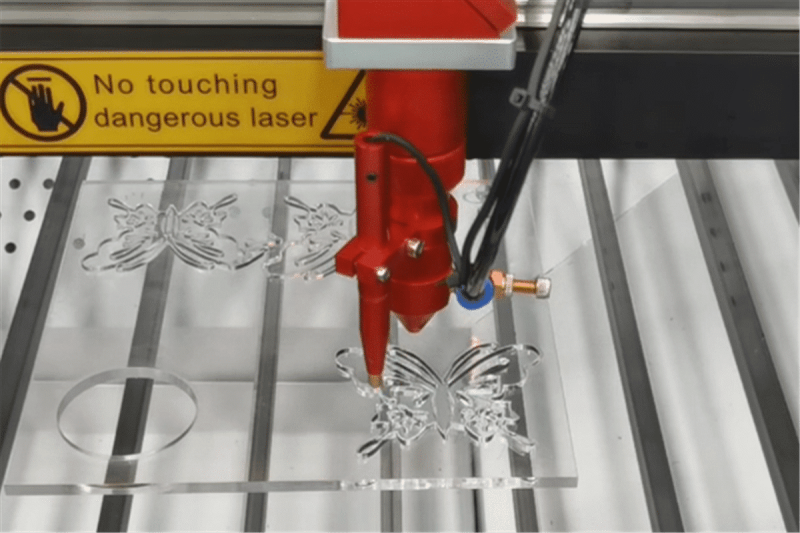

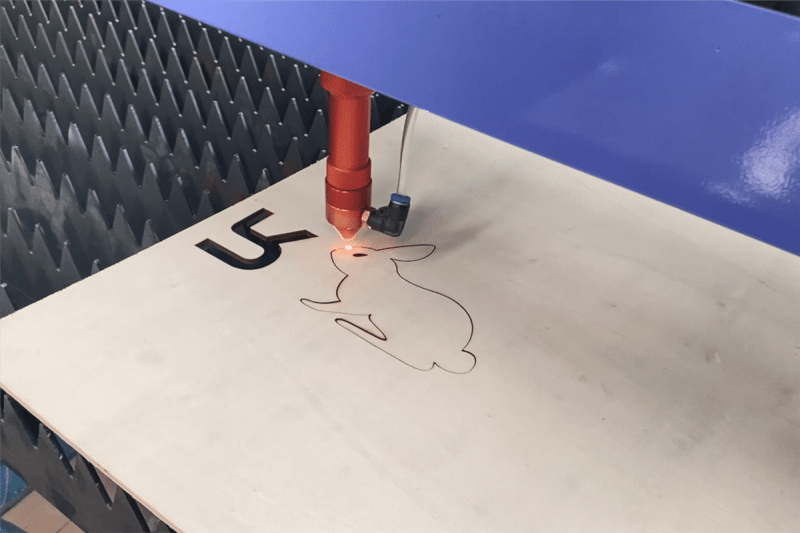

Os geradores de laser CO2 operam emitindo um feixe concentrado de luz, gerado pela excitação do gás dióxido de carbono. Esse feixe intenso é então focado na superfície do material, causando aquecimento e vaporização localizados, resultando em cortes precisos e limpos. Para materiais não metálicos, como madeira ou acrílico, o feixe de laser normalmente derrete e vaporiza o material. Para materiais metálicos, o laser pode cortar derretendo o material e soprando o metal fundido com um gás auxiliar (por exemplo, oxigênio ou nitrogênio).

As máquinas de corte a laser CO2 são equipadas com um sistema de controle numérico computadorizado (CNC). Um programa de computador guia o sistema CNC, controlando o movimento do feixe de laser ao longo do caminho de corte especificado. Arquivos de design auxiliado por computador (CAD) são frequentemente usados para programar o sistema CNC para cortes precisos e complexos.

Composição do sistema de corte a laser CO2

- Gerador de laser/tubo de laser de CO2: O tubo de laser de CO2 é o componente principal que gera o feixe de laser. Normalmente contém uma mistura de gases, incluindo dióxido de carbono, nitrogênio e hélio. A energia elétrica é aplicada a essa mistura gasosa, resultando na amplificação da luz laser por meio de um processo conhecido como emissão estimulada.

- Cabeça de corte a laser: A cabeça de corte a laser contém a lente de foco e é responsável por posicionar o feixe de laser focado no material que está sendo processado. Ele pode se mover em vários eixos para seguir o caminho de corte programado.

- Controlador: Um controlador sofisticado gerencia e regula vários parâmetros, como potência do laser, velocidade de corte e distância focal. Controladores avançados oferecem ajustes em tempo real para desempenho de corte ideal.

- Mesa de trabalho: A mesa de trabalho é a superfície sobre a qual é colocado o material a ser cortado ou gravado. Ele fornece suporte para o material e pode ter recursos como padrão de grade ou ripas para permitir exaustão eficiente e remoção de detritos.

- Sistema de gás auxiliar: Um gás auxiliar, como oxigênio ou nitrogênio, pode ser usado para melhorar o processo de corte, especialmente para materiais metálicos. O gás auxiliar pode ajudar a remover o metal fundido e melhorar o processo de combustão.

- Sistema de resfriamento: Os tubos de laser CO2 geram calor durante a operação. Um sistema de resfriamento, geralmente usando água ou outros refrigerantes, é empregado para manter as temperaturas operacionais ideais e evitar o superaquecimento dos componentes do laser.

Para quais materiais o corte a laser CO2 pode ser usado?

- Materiais não metálicos: Madeira, acrílico, plástico, couro, tecido, feltro, papel, pedra, etc.

- Materiais metálicos: aço inoxidável e aço carbono. Deve-se notar que o gerador de laser CO2 está limitado ao corte de metais mais finos.

Embora os geradores de laser de CO2 sejam versáteis, eles podem não ser adequados para cortar ou gravar certos materiais, especialmente aqueles com superfícies altamente refletivas ou aqueles que não absorvem efetivamente o comprimento de onda do laser de CO2.

Como o tamanho do foco de um laser de CO2 afeta os resultados de corte?

O tamanho do foco de um laser de CO2 desempenha um papel importante na determinação dos resultados de corte em aplicações de corte a laser. O tamanho do foco refere-se ao diâmetro do feixe de laser no ponto focal, onde a energia do laser está mais concentrada. O ponto focal é onde o feixe de laser é focado para atingir a intensidade máxima. A seguir está o efeito do tamanho do foco nos resultados de corte:

Precisão de corte

Um tamanho de foco menor resulta em um tamanho de ponto menor no material. Isso permite maior precisão no corte de padrões complexos, detalhes finos e recursos menores.

Velocidade de corte

Geralmente, um tamanho de foco menor permite uma maior densidade de potência no ponto focal. Essa maior densidade de potência pode levar a velocidades de corte mais rápidas, pois fornece mais energia para vaporizar ou derreter o material.

Espessura do material

Para materiais mais finos, geralmente é escolhido um tamanho de foco menor, o que permite detalhes mais finos e maior precisão durante o corte. Para materiais mais espessos, para obter maior penetração, geralmente é selecionado um tamanho de foco maior, mas isso resulta em precisão reduzida, dificultando a obtenção de detalhes precisos no corte.

Interação Material

Diferentes materiais têm respostas variadas à energia do laser. O tamanho do foco pode ser ajustado para otimizar a interação entre o feixe de laser e o material. Por exemplo, materiais com alta absorção de energia laser podem se beneficiar de um tamanho de foco menor para concentrar a energia de forma mais eficiente.

Zona Afetada pelo Calor (HAZ)

O tamanho do foco também afeta a zona afetada pelo calor no material. Um tamanho de foco menor pode resultar em uma ZTA menor, o que é desejável em aplicações onde a transferência mínima de calor para o material circundante é importante.

Divergência de feixe

O tamanho do foco está relacionado à divergência do feixe, que é a propagação do feixe de laser à medida que ele se afasta do ponto focal. Tamanhos de foco menores geralmente correspondem a uma menor divergência do feixe, contribuindo para uma melhor precisão de corte em distâncias maiores.

O tamanho ideal do foco depende de vários fatores, incluindo o material que está sendo cortado, sua espessura e a qualidade de corte desejada. Os operadores de laser frequentemente realizam testes e ajustes para encontrar o tamanho de foco ideal para uma aplicação específica. Além disso, alguns sistemas de corte a laser permitem o controle dinâmico do foco, permitindo ao operador adaptar o tamanho do foco durante o processo de corte para obter melhores resultados.

Outros fatores que afetam os resultados do corte a laser CO2

O tamanho do foco do gerador de laser CO2 tem maior impacto nos resultados de corte, mas além disso, outros fatores também têm certo impacto na qualidade da aresta da peça. Compreendê-los pode melhorar melhor a qualidade do corte a laser CO2.

Propriedades do Material

O tipo de material a ser cortado afeta significativamente a qualidade da aresta. Diferentes materiais absorvem e refletem a energia do laser de maneira diferente. Os metais, por exemplo, requerem níveis de potência mais elevados devido à sua elevada refletividade, enquanto os não metais, como o plástico e a madeira, podem apresentar respostas diferentes. A espessura do material também influencia o processo de corte, com materiais mais espessos exigindo ajustes nas configurações de potência e velocidade.

Potência do Laser

A potência do laser é um parâmetro fundamental que afeta a qualidade da borda. O nível de potência determina a intensidade do feixe de laser, impactando a profundidade de penetração do material e a qualidade geral do corte. Níveis de potência mais altos são frequentemente necessários para materiais mais espessos ou densos, mas a potência excessiva pode levar ao superaquecimento e afetar negativamente a qualidade da borda.

Gases auxiliares

Gases auxiliares, como oxigênio, nitrogênio ou ar, desempenham um papel significativo no corte a laser CO2. Eles auxiliam na remoção do material fundido da área de corte e na prevenção do acúmulo excessivo de calor. A escolha do gás auxiliar depende do material a ser cortado e pode impactar a composição química da aresta cortada. Por exemplo, o uso de oxigênio com metais ferrosos pode aumentar a velocidade de corte, mas pode resultar em uma aresta oxidada.

Parâmetros de pré-processamento e pós-processamento

As etapas de pré-processamento, como limpeza do material, preparação da superfície e fixação adequada, podem afetar significativamente a qualidade da borda. Além disso, técnicas de pós-processamento, incluindo rebarbação, lixamento ou revestimento, podem ser empregadas para melhorar a aparência e funcionalidade do produto final.

Resumir

O corte a laser CO2 revolucionou a indústria de manufatura ao fornecer um método preciso e eficiente para moldar uma ampla gama de materiais. Alcançar bordas de alta qualidade envolve uma interação complexa de vários fatores, incluindo propriedades do material, parâmetros do laser, gases auxiliares, etc. Entre eles, o tamanho do foco do gerador de laser CO2 desempenha um efeito significativo nos resultados de corte. Compreender e otimizar esses fatores pode ajudar a melhorar a consistência e alcançar qualidade de borda superior em aplicações de corte a laser CO2.

No Laser AccTek, não apenas fornecemos aos usuários máquinas de alta qualidade, mas também fornecemos aos usuários um serviço pós-venda de resposta rápida. Quer sejam as etapas de instalação após o recebimento da máquina, a otimização técnica que você deseja alcançar ao usar a máquina ou a falha da máquina que precisa ser resolvida, a equipe técnica da AccTek fornecerá orientação técnica gratuita e solução de problemas. Quando você precisar de ajuda, a Acctek será sua fiel companheira.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser