Quais são os problemas comuns das máquinas de limpeza a laser?

Como um equipamento avançado de limpeza sem contato, uma máquina de limpeza a laser remove poluentes da superfície do substrato com feixes de laser de alta energia. Ela tem sido amplamente usada na remoção de ferrugem industrial, remoção de revestimentos, limpeza de mofo e proteção de relíquias culturais. Comparada com os métodos de limpeza tradicionais, a tecnologia de limpeza a laser gradualmente se tornou o método de limpeza preferido em muitas indústrias devido às suas vantagens, como alta eficiência, proteção ambiental e baixo dano ao substrato.

No entanto, máquinas de limpeza a laser ainda encontram alguns problemas comuns na operação real, como eficiência de limpeza insuficiente, danos térmicos aos substratos, altos custos operacionais, riscos de segurança e compatibilidade limitada de materiais. Esses problemas podem afetar o efeito de limpeza e o uso a longo prazo do equipamento, por isso é muito importante ter um profundo entendimento desses problemas e resolvê-los adequadamente.

Índice

Visão geral da tecnologia de limpeza a laser

A limpeza a laser é uma tecnologia de limpeza moderna não destrutiva que usa um feixe de laser de alta energia para atuar na superfície do material para vaporizar, decompor ou descascar rapidamente poluentes, camadas de óxido ou outros anexos indesejados sem causar desgaste físico ao substrato. Essa tecnologia recebeu ampla atenção nos últimos anos e foi gradualmente aplicada a muitos campos, como fabricação industrial, manutenção de automóveis, aeroespacial, construção naval e proteção de relíquias culturais. Tornou-se o método de limpeza preferido em muitas indústrias devido às suas características precisas e ecologicamente corretas.

Como funciona a limpeza a laser

O princípio central da limpeza a laser é usar um feixe de laser de alta intensidade para focar na superfície de limpeza, fazendo com que os contaminantes absorvam a energia da luz e rapidamente se expandam, vaporizem ou se decomponham, e os removam por meio de força física e energia térmica. O processo específico inclui duas etapas principais:

- Processo de ação do laser: O feixe de laser foca na superfície do poluente com densidade de energia extremamente alta, e a temperatura da superfície do poluente sobe bruscamente, fazendo com que as moléculas do poluente se expandam ou vaporizem. O substrato absorve menos energia do laser e mantém uma temperatura mais baixa, evitando efeitos térmicos excessivos.

- Descascamento instantâneo: O poluente aquecido é descamado do substrato devido à rápida expansão, formando pequenas partículas, gás ou plasma. Geralmente, é combinado com um dispositivo de separação de fumaça para evitar que esses produtos vaporizados e partículas entrem no ar.

Vantagens da tecnologia de limpeza a laser

Comparado com os métodos tradicionais de limpeza mecânica, química e ultrassônica, a limpeza a laser tem uma série de vantagens significativas:

- Sem contato: a limpeza a laser não precisa entrar em contato com a superfície do material, evitando atrito e desgaste, por isso é adequada para peças com requisitos de alta precisão e materiais sensíveis ao calor.

- Proteção ambiental: a limpeza a laser não requer solventes químicos, o resíduo é um pequeno número de partículas e gases, e os poluentes produzidos têm menos impacto negativo no meio ambiente.

- Alta precisão e controlabilidade: o laser pode controlar com precisão a energia, o comprimento de onda e a duração do pulso, adequado para processamento e limpeza finos em nível de mícron, evitando danos à superfície do substrato.

- Ampla gama de aplicabilidade de materiais: a limpeza a laser pode ser aplicada a uma variedade de materiais, como metais, cerâmica, borracha, vidro, etc., com uma ampla gama de adaptabilidade.

Aplicações típicas da limpeza a laser

A limpeza a laser tem uma ampla gama de aplicações, abrangendo muitos campos:

- Remoção de ferrugem industrial: a limpeza a laser pode remover efetivamente camadas de óxido, ferrugem, etc. em superfícies metálicas, e é particularmente adequada para remoção de ferrugem de peças de precisão e grandes estruturas.

- Decapagem de revestimento: usada para remover tinta, revestimentos, etc. em superfícies metálicas, comumente usada na remoção de revestimentos nos setores de fabricação automotiva e aeroespacial.

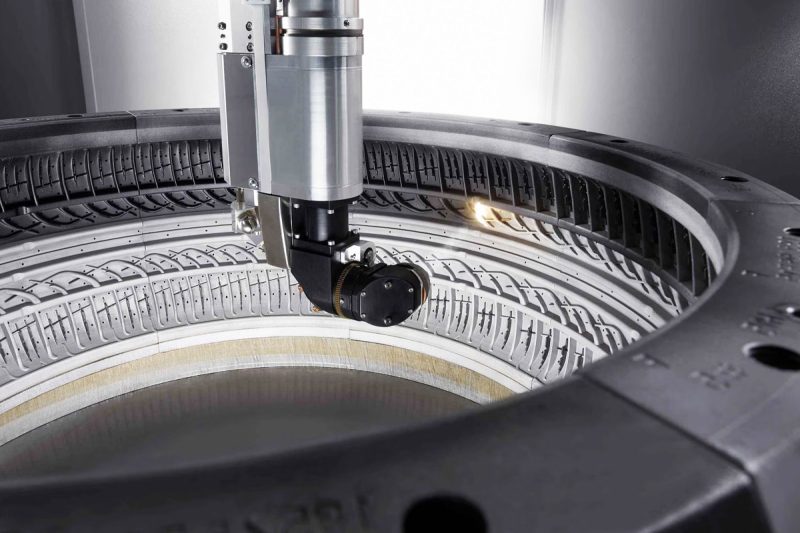

- Limpeza de moldes: a limpeza a laser pode remover com precisão resíduos na superfície de moldes de plástico e borracha, reduzir a perda de moldes e melhorar a qualidade do produto.

- Proteção de relíquias culturais: a tecnologia de limpeza a laser pode ser usada para remover sujeira e camadas de óxido em relíquias culturais, esculturas em pedra e outras obras de arte, além de repará-las e protegê-las sem danificá-las.

Problemas comuns em máquinas de limpeza a laser

Como um novo tipo de método de limpeza industrial, a limpeza a laser é amplamente usada em muitos campos. No entanto, no uso real, ainda existem alguns problemas comuns em termos de efeito de limpeza do equipamento, proteção do substrato, custos operacionais, segurança e compatibilidade do material. Esses problemas não afetam apenas o efeito da limpeza, mas também podem levar ao aumento dos custos operacionais do equipamento ou riscos à segurança. Portanto, para melhorar a eficiência da limpeza e a vida útil do equipamento, é muito necessário entender as causas desses problemas e tomar as contramedidas apropriadas.

Eficiência de limpeza insuficiente

A eficiência de limpeza insuficiente é um dos problemas mais comuns na limpeza a laser, que geralmente se manifesta como velocidade de limpeza lenta, muitos resíduos de superfície após a limpeza ou limpeza irregular. Os motivos para esse problema incluem:

- Parâmetros incorretos do laser: Os parâmetros principais da limpeza a laser, como energia do pulso, comprimento de onda, duração do pulso e diâmetro do feixe, afetarão diretamente o efeito da limpeza. Se a energia do pulso for muito baixa, a densidade de energia do laser não será suficiente para remover efetivamente os contaminantes, resultando em limpeza incompleta. Se a energia do pulso for muito alta, embora os contaminantes possam ser removidos, também poderá causar danos ao substrato, especialmente para materiais mais frágeis.

- Problemas de qualidade do feixe: A qualidade do feixe do laser afeta diretamente a eficiência e a qualidade da limpeza. Feixes irregulares ou foco instável farão com que a energia do laser não consiga focar nos contaminantes, reduzindo o efeito da limpeza. Além disso, a inconsistência do perfil do feixe também tornará a área de limpeza irregular, fazendo com que algumas áreas sejam limpas em excesso ou em falta.

- Tipo de contaminante de superfície: Diferentes tipos de contaminantes têm diferentes taxas de absorção para lasers. Por exemplo, há grandes diferenças nas taxas de absorção de camadas de óxido de metal, graxa, camadas de tinta, etc. Alguns contaminantes são mais fáceis de vaporizar sob a ação de lasers de alta energia, enquanto outros exigem parâmetros específicos para melhorar a eficiência da limpeza. Escolher a combinação apropriada de parâmetros de laser é fundamental para lidar com diferentes contaminantes.

Danos térmicos ao substrato

Como a limpeza a laser usa um feixe de laser de alta energia para atuar na superfície do material, a operação inadequada pode causar danos térmicos à superfície do substrato:

- Derretimento ou deformação da superfície: Quando a potência do laser é definida muito alta ou o tempo de limpeza é muito longo, a temperatura da superfície do material aumentará rapidamente, o que pode fazer com que a camada da superfície derreta ou deforme, especialmente para materiais sensíveis ao calor, como metais ou plásticos. Esse efeito térmico afetará as propriedades físicas do material e até mesmo causará danos estruturais.

- Formação de microfissuras: Para alguns materiais quebradiços (como cerâmica, vidro, etc.), a alta temperatura da limpeza a laser pode causar microfissuras, especialmente sob limpeza repetida ou alta potência de longo prazo. As microfissuras não afetam apenas a aparência, mas também podem enfraquecer a resistência mecânica do material, resultando em uma vida útil mais curta.

Altos custos operacionais

O alto custo operacional do equipamento de limpeza a laser é geralmente um dos fatores importantes com os quais os usuários se preocupam. Esses custos vêm principalmente dos seguintes aspectos:

- Consumo de energia: O equipamento de limpeza a laser consome muita energia ao trabalhar em alta potência, especialmente ao limpar grandes áreas e poluentes pesados. A demanda de energia do equipamento pode levar a um aumento nos custos operacionais. Especialmente em cenários de uso de alta frequência, o custo do consumo de energia será mais significativo.

- Custos de manutenção e reparo: O equipamento de limpeza a laser contém vários componentes de precisão, como óptica de laser, fontes de laser e sistemas de resfriamento, etc. Esses componentes exigem manutenção regular para garantir a operação normal do equipamento. Especialmente componentes ópticos e fontes de laser são facilmente danificados sob operação de alta potência de longo prazo, e o custo de substituição é alto. Além disso, a manutenção do sistema de resfriamento também é crítica. Se o sistema de resfriamento falhar, o equipamento de limpeza a laser pode desligar devido ao superaquecimento.

Pergunta de segurança

O processo de limpeza a laser envolve o uso de lasers de alta potência. A operação inadequada causará riscos de segurança aos operadores e ao meio ambiente, principalmente nos seguintes aspectos:

- Danos aos olhos e à pele: O laser de alta energia gerado durante a limpeza a laser é diretamente prejudicial à pele e aos olhos, especialmente aos olhos do operador, e a exposição ao laser pode causar danos permanentes. Portanto, os operadores devem usar óculos de proteção a laser e equipamentos de proteção que atendam aos padrões e estejam em conformidade com os regulamentos de segurança.

- Emissões de fumaça e partículas: Durante a limpeza a laser, os poluentes vaporizam em altas temperaturas e formam fumaça e partículas minúsculas. Se esses gases e partículas não forem removidos a tempo, eles podem afetar a qualidade do ar e ter um efeito adverso na saúde do operador. Por esse motivo, é particularmente importante estar equipado com um sistema eficaz de extração e filtragem de fumaça.

Compatibilidade limitada de materiais

A aplicabilidade da limpeza a laser está intimamente relacionada às propriedades do material. Nem todos os materiais são adequados para limpeza a laser. Os seguintes materiais têm efeitos de aplicação limitados na limpeza a laser:

- Superfícies reflexivas: Materiais altamente reflexivos, como alumínio e aço inoxidável, têm alta refletividade à energia do laser, e a maior parte da energia do laser é refletida de volta para o equipamento, reduzindo a eficiência da limpeza. Além disso, essas energias refletidas podem causar danos aos componentes ópticos internos do equipamento de limpeza a laser.

- Materiais transparentes: como vidro ou alguns plásticos, absorvem menos energia do laser, e é difícil para a energia do laser agir efetivamente na camada contaminante, resultando em resultados de limpeza ruins. Neste caso, um comprimento de onda específico ou processo de pré-tratamento é necessário para melhorar o efeito de limpeza.

Tempo de inatividade do equipamento

O equipamento de limpeza a laser pode ocasionalmente parar devido a problemas técnicos durante o uso, causando atrasos na produção. Aqui estão alguns motivos comuns para o tempo de inatividade:

- Falha da fonte de laser: A fonte de laser é o componente principal do equipamento de limpeza a laser. Se a fonte de laser falhar, ela precisa ser reparada ou substituída por profissionais, o que pode causar um longo tempo de inatividade e aumentar os custos operacionais.

- Falha no sistema de resfriamento: O equipamento de limpeza a laser gera muito calor ao trabalhar em alta potência, então o sistema de resfriamento é crucial. Se o sistema de resfriamento falhar ou for mantido de forma inadequada, o equipamento pode superaquecer e desligar automaticamente, afetando o processo de limpeza.

Entender e resolver efetivamente esses problemas comuns das máquinas de limpeza a laser é de grande importância para melhorar a eficiência da limpeza, reduzir os custos operacionais do equipamento e garantir o uso seguro.

Solução de problemas e medidas preventivas

Para garantir a operação eficiente e segura das máquinas de limpeza a laser, é essencial desenvolver uma estratégia razoável de prevenção e tratamento de falhas. Isso não apenas ajuda a melhorar a eficiência da limpeza, mas também estende a vida útil do equipamento e garante a segurança dos operadores. A seguir estão algumas sugestões comuns de prevenção e tratamento de falhas, abrangendo otimização de parâmetros do laser, manutenção regular, protocolos de segurança, testes de compatibilidade de materiais e treinamento do operador.

Otimização dos parâmetros do laser

De acordo com o material e o tipo de contaminantes do objeto de limpeza, é uma parte importante do processo de limpeza a laser ajustar razoavelmente os parâmetros do laser para atingir o efeito de limpeza ideal. A otimização dos parâmetros pode efetivamente melhorar a eficiência da limpeza, reduzir os danos ao substrato e garantir um efeito de limpeza uniforme.

- Duração do pulso: Ajustando adequadamente a duração do pulso do laser, a difusão de calor na superfície do material pode ser controlada, a zona afetada pelo calor no substrato pode ser reduzida e possíveis derretimentos ou microfissuras podem ser prevenidos. Durações de pulso mais curtas geralmente são adequadas para materiais sensíveis, enquanto durações de pulso mais longas são úteis para contaminantes espessos.

- Energia de pulso: O nível de energia de pulso deve ser selecionado de acordo com o tipo de contaminante e material para garantir uma limpeza completa. Energia de pulso mais baixa pode não ser capaz de remover contaminantes de forma eficaz, enquanto energia muito alta danificará o substrato. Especialmente para superfícies de metal com camadas espessas de óxido, a faixa de energia deve ser ajustada para evitar processamento secundário.

- Taxa de repetição e comprimento de onda: As características do material determinam a taxa de repetição e o comprimento de onda ideais do laser. Por exemplo, materiais metálicos geralmente exigem uma taxa de repetição maior, e o comprimento de onda deve corresponder às características de absorção do contaminante. Isso garante melhor absorção do contaminante e aumenta a velocidade de limpeza.

- Perfil do feixe: A uniformidade do efeito de limpeza depende em grande parte da uniformidade do feixe de laser. Otimizar o perfil do feixe para tornar a distribuição do feixe uniforme e estável pode não apenas evitar deixar marcas na superfície limpa, mas também evitar o superaquecimento local e melhorar o efeito geral de limpeza.

Manutenção regular

A manutenção diária da máquina de limpeza a laser está diretamente relacionada à estabilidade e à vida útil do equipamento. Formular um plano de manutenção científica e executá-lo regularmente pode reduzir efetivamente a taxa de falhas.

- Limpeza da óptica do laser: Quando expostos, os componentes ópticos são facilmente contaminados com poeira, óleo e outras impurezas, resultando em uma diminuição na qualidade do feixe. A limpeza regular de lentes ópticas, lentes e refletores pode manter a intensidade e a clareza do feixe e garantir o efeito de limpeza.

- Inspeção do sistema de resfriamento: A máquina de limpeza a laser gera muito calor ao trabalhar em alta potência, e o sistema de resfriamento é responsável por regular a temperatura do equipamento. Verificar regularmente o sistema de resfriamento para garantir sua operação estável ajudará a evitar danos à fonte do laser e outros componentes principais devido ao superaquecimento.

- Substituição de componentes: Algumas peças consumíveis (como filtros, refrigerantes, cabeçotes de fibra, etc.) precisam ser substituídas a tempo quando chegam ao fim de sua vida útil ou estão desgastadas para manter o desempenho do equipamento. Estabeleça um inventário de peças de reposição para componentes-chave para lidar com emergências e garantir a continuidade do equipamento.

Protocolo de Segurança

O processo de limpeza a laser envolve lasers de alta energia, e a operação do equipamento exige regulamentações de segurança rigorosas para garantir a segurança do operador e do ambiente de trabalho.

- Equipamento de proteção: A limpeza a laser pode causar danos diretos à pele e aos olhos do operador, portanto, o operador precisa usar óculos de proteção especiais e roupas de proteção para evitar que o laser entre em contato com a pele ou entre diretamente nos olhos, reduzindo o risco de ferimentos acidentais.

- Dispositivo de bloqueio de segurança: O dispositivo de bloqueio de segurança pode efetivamente evitar operação incorreta, isolar a área de operação da fonte de laser, impedir que pessoas não relacionadas entrem na área de limpeza e evitar que o equipamento seja inicializado por engano.

- Sistema de extração de fumaça: A fumaça e o material particulado gerados pela limpeza a laser têm impacto na qualidade do ar. Equipado com um sistema adequado de extração e filtragem de fumaça, a concentração de material particulado pode ser reduzida, substâncias nocivas podem ser impedidas de entrar no sistema respiratório do operador, o ar é limpo e um ambiente de trabalho saudável pode ser garantido.

Teste de compatibilidade de materiais

O efeito da limpeza a laser está intimamente relacionado às propriedades do material. Realizar testes de compatibilidade de material antes da limpeza formal pode efetivamente evitar efeitos adversos durante o processo de limpeza e garantir a qualidade da limpeza.

- Refletividade e transparência: A refletividade e a transparência de diferentes materiais têm um grande impacto no efeito de limpeza a laser. Para materiais altamente refletivos (como alumínio, aço inoxidável) e materiais transparentes (como vidro, plástico), o efeito de absorção a laser do material deve ser testado, e o comprimento de onda ou os parâmetros do laser devem ser ajustados para se adaptar às características do material, se necessário.

- Pré-tratamento: Alguns materiais altamente refletivos ou especiais podem ser pré-tratados antes da limpeza, como adicionar um revestimento absorvente para aumentar a taxa de absorção do laser pelo material. Este processo pode efetivamente melhorar o efeito de limpeza e garantir que a camada contaminante seja efetivamente removida.

Treinamento e desenvolvimento de habilidades

Operadores qualificados podem não apenas melhorar efetivamente a eficiência da limpeza, mas também reduzir o risco de erros operacionais e danos ao equipamento, portanto, o treinamento do operador e o desenvolvimento de habilidades são cruciais.

- Treinamento do operador: Os operadores precisam dominar os princípios básicos, procedimentos de operação, ajuste de parâmetros e outros conhecimentos do equipamento para garantir que cada operação atenda aos padrões. O conteúdo do treinamento deve cobrir a operação correta do equipamento, ajuste de parâmetros do laser e tratamento de emergência de falhas comuns.

- Desenvolvimento de habilidades: Com o avanço da tecnologia de limpeza a laser, os operadores precisam melhorar continuamente suas habilidades, aprender novas tecnologias e métodos de diagnóstico de falhas para lidar melhor com necessidades complexas de limpeza. Trocas técnicas regulares, treinamento especial e exercícios práticos podem permitir que os operadores concluam tarefas de limpeza de forma mais eficiente e segura.

Em resumo, as medidas de prevenção e tratamento acima fornecem suporte confiável para a operação eficiente e segura do equipamento de limpeza a laser. Por meio de manutenção regular, otimização de parâmetros, operação segura, testes de compatibilidade de materiais e treinamento de pessoal, a taxa de falhas das máquinas de limpeza a laser pode ser efetivamente reduzida e o desempenho e a vida útil do equipamento podem ser melhorados.

Resumir

Como uma solução de limpeza eficiente e ecologicamente correta, a tecnologia de limpeza a laser é amplamente usada na indústria, manufatura, proteção de relíquias culturais e outros campos. No entanto, em aplicações do mundo real, os usuários podem enfrentar desafios como eficiência de limpeza insuficiente, tempo de inatividade do equipamento e compatibilidade de material. A eficiência de limpeza insuficiente geralmente resulta de configurações inadequadas de parâmetros do laser, problemas de qualidade do feixe e diferenças nos tipos de contaminantes. Ao otimizar a energia, duração, taxa de repetição e comprimento de onda do pulso do laser, os resultados da limpeza podem ser significativamente melhorados. Além disso, a manutenção regular do equipamento e os testes de compatibilidade de material garantirão a eficiência e a confiabilidade do processo de limpeza.

A segurança também é um aspecto importante da limpeza a laser. A operação de lasers de alta energia requer conformidade rigorosa com protocolos de segurança para proteger a segurança dos operadores. As máquinas de limpeza a laser da AccTek incorporam várias medidas de proteção de segurança, como intertravamentos de segurança e sistemas de extração de fumaça, para reduzir efetivamente os riscos operacionais. Ao mesmo tempo, fornecemos treinamento operacional detalhado para garantir que os operadores possam dominar as habilidades de uso do equipamento e métodos de resposta a emergências, reduzindo assim possíveis falhas.

Em suma, embora a tecnologia de limpeza a laser enfrente muitos desafios, por meio de medidas preventivas eficazes e equipamentos e serviços de alta qualidade fornecidos pela AccTek, as empresas podem dar total importância ao importante papel da limpeza a laser em vários setores e promover métodos de produção mais eficientes e ecologicamente corretos. Estamos comprometidos em ajudar os clientes a otimizar o processo de limpeza e melhorar a confiabilidade do equipamento, maximizando assim o efeito de limpeza e criando maior valor para os usuários.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser